基于饱和水恒温加热的平板导热系数测试装置性能分析

2022-08-30冉伟铃徐顺生王控瑶姚富炼

冉伟铃,徐顺生,2,王控瑶,姚富炼,吴 伟

(1.湘潭大学机械工程学院,湖南湘潭 411105;2.中南大学能源科学与工程学院,湖南长沙 410083)

0 引言

导热系数是表征材料热物性的重要参数之一,广泛应用于化工、建筑、航天航空等[1-3]领域材料的传热设计计算中。导热系数的测量方法主要分为稳态法和非稳态法。在低导热材料测试中,稳态法具有准确度高、重复性好、测试原理简单等优点,但其测试范围较小,测试时间长;非稳态法具有测试范围大、适用材料广、测试速度快的优点,但其准确度、重复性整体不如稳态法[4]。常见的稳态法有热流计法、防护热流计法、防护热板法等,其中防护热板法因精确性较高而被广泛应用。K. S. Reddy等[5]研制了一套方形防护热板导热系数测试装置,通过对标准参考材料在50~300 ℃温度范围下测试数据的分析,得出装置综合不确定度为±6.22%。A. Alrtimi等[6]分析指出当侧面绝热套温度大约等于环境温度与试件平均温度的平均值可实现侧面无热损。M. H. Rausch 等[7]研制了一套防护热板法导热系数测试装置,实现了对一些液体和固体材料导热系数的精确测量,但单次测试时长达5 h。万闪闪等[8]研究了稳态平板法恒功率加热测定绝热材料导热系数时的最优预热时间,获得了最优预热时间的数学表达式。李满峰等[9]研制了一套防护热板导热系数测试装置,可用于对液氮温区绝热材料导热系数的测量。索亚运等[10]改进了系统稳态判定方法,变传统固定时间间隔为动态周期间隔,通过测量实验结果表明,采用该稳态判定方法能有效缩短测量时长。

然而目前基于防护热板法的导热系数测定仪器大多采用恒功率加热方式,达到稳定状态的时间长,测试效率低;大多基于常温设计,中高温型导热系数测定仪较少;采用电加热丝加热,不可避免的存在着热面加热不均匀,无法保证主辅加热面的严格等温,将使现有的导热系数测试仪器难以满足高精度测试的需要。针对现有防护热板法导热系数测试装置在测试精度和测试速度方面存在的不足,本文设计了一套基于饱和水恒温加热的导热系数测试装置,创新设计了主加热面、冷却面、侧面绝热,优化了加热方式,大幅提高了测量导热系数的精确性和测试速度。

1 测试装置机械结构及控制系统

1.1 测试装置构成

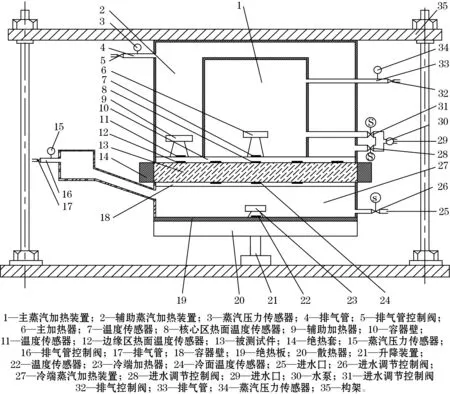

测试装置构成见图1。整个测试装置的机械结构主要由构架、升降装置和测试核心部件构成。构架是整个测定装置的支撑框架;升降装置用于调整冷端、热端间距,用于安装、固定以及取出被测试件;测试核心部件包括主蒸汽加热装置、辅助蒸汽加热装置、冷端蒸汽加热装置、供水系统(采用蒸馏水)、传感器、绝热套以及保温材料。测试装置采用单试件方形结构,核心计量区的尺寸为500 mm×500 mm,冷面尺寸为700 mm×700 mm,冷面、热面温度设计范围皆为100~300 ℃。

图1 测试装置构成示意图

1.1.1 加热单元

加热单元由加热器、蒸馏水和压力容器构成,整个装置的加热单元分为主加热单元、辅助加热单元以及冷端加热单元。加热器悬置在压力容器中且浸没在水中,主蒸汽加热装置嵌套在辅助加热装置中,加热装置通过容器壁向被测试件进行热量传递。

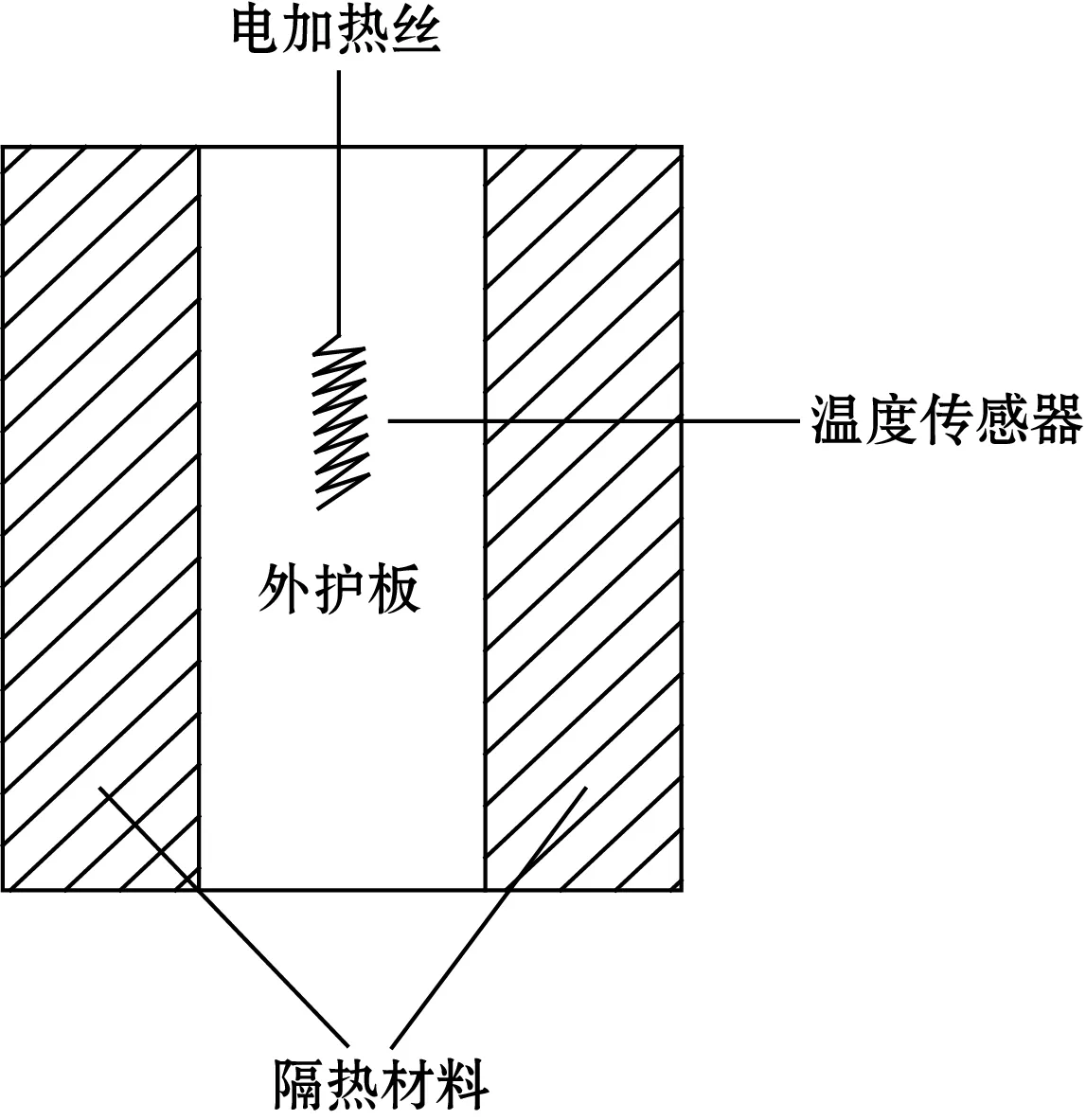

1.1.2 绝热套

本装置侧面绝热套结构见图2所示。绝热套由外护板和隔热材料组成,外护板镶嵌在隔热材料中,板内含有电加热丝,通过温度控制系统控制外护板的加热功率,使绝热套温度近似等于环境温度与试件平均温度的平均值,以减小边缘热损失。

图2 绝热套结构示意图

1.2 测试装置控制系统

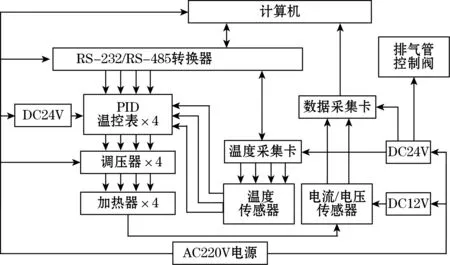

本测试装置控制系统由加热控制模块、温度信号采集模块、功率测量模块、通讯模块、测试软件以及电源组成。控制流程总体框图如图3所示。

图3 控制流程总体框图

加热控制模块由测量饱和水的温度传感器、温控表、调压器和加热器组成,其工作原理为:温控表将饱和水温度测得值与设定值进行比较,通过PID运算输出温控信号,该温控信号经由调压器转变为加热器的控制电压,控制加热功率,从而使饱和水温度始终控制在设定值。

温度信号采集模块由温度传感器和温度采集卡组成,需要测温部位的传感器一起连接到温度采集卡上,完成所有测点温度信号的采集。

功率测量模块由电流传感器、电压传感器和数据采集卡组成。为了更加准确的测量主加热器功率,在测量功率的电路中增加1个0.1 Ω的标准电阻用于电流、电压值的采集。

通信模块由计算机、转换器、温控表和温度采集卡组成,温控表和温度采集卡都自带通信接口,计算机通过通信接口、转换器以及通信软件程序控制整个系统。

测试软件是整个测试装置工作的控制中心,实现对采集信号的储存、分析处理、控制信号输出,信号处理结果和测试结果的储存与显示。

测试装置加热模块采用 220 V电源。此外,装置中还包含有24 V、12 V直流电源,分别为温控仪表、信号采集卡及电流、电压传感器供电。

上述各个模块相互配合运行,完成对试件导热系数的测量。

2 测试装置设计原理

由功率可调的主、辅加热器产生等温的饱和水分别对与主、辅蒸汽加热装置底部器壁紧密接触的被测试件核心计量区和非计量区热面进行均匀的等温加热。被测试件冷面通过与冷端加热装置产生的饱和水容器器壁接触保持均匀恒温。被测试件的侧面通过绝热套进行绝热。被测试件核心计量区和非计量区热面温度及冷面温度通过镶嵌在容器壁表面上的薄膜热电偶温度传感器测得,热端的主、辅蒸汽加热装置及冷端的蒸汽加热装置的饱和水温度由置于饱和水中的温度传感器测得。测试装置传热达到稳定时,由于主蒸汽加热装置嵌套在辅助加热装置中,二者饱和温度相同时,主蒸汽加热装置的非测试试件接触的器壁面受到严格的绝热,主加热器的功率值与被测试件核心计量区通过的热流量完全相等。被测试件核心区和非计量区热面严格的等温控制、被测试件侧面绝热套的严格绝热以及饱和水加热器壁的严格温度均匀性,赋予了被测试件严格的一维导热特性。测试原理如图4所示。

图4 测试原理示意图

在上述理想一维传热状态下,当被测试件的温度场达到稳定时,其导热系数由傅里叶一维稳态导热模型式(1)计算得出:

(1)

式中:Φ为主加热器功率,W;t1为被测试件热面温度,℃;t2为被测试件冷面温度,℃;A为被测试件核心区面积,m2;h为被测试件的厚度,m。

3 导热系数测量过程

装置进入测试前,首先打开水泵30,通过主蒸汽加热装置进水调节电磁阀31和辅蒸汽加热装置进水调节电磁阀28将进水调节至主、辅蒸汽加热装置容积的60%,然后启动主加热器6,并按设定热面的温度调节主加热器的初始功率,与此同时,辅蒸汽加热装置进行相同的操作。当主、辅蒸汽加热装置中的饱和蒸汽达到设定值时,打开主、辅排气管控制阀(32,5),排除主、辅蒸汽加热装置里残留的空气,当压力降到一定值时,关闭主、辅排气管控制阀。以上过程反复进行多次操作,直到加热装置里的空气被排放干净。冷端蒸汽加热装置采取相同步骤,冷面温度达到设定值。

装置进入测试状态后,根据设定的热面温度,计算机采集的主蒸汽加热装置和辅蒸汽加热装置中的饱和水温度信号、被测试件核心计量区和非计量区热面温度信号,通过温控表自动调节主加热器和辅加热器的功率,确保主、辅蒸汽加热装置中饱和水温度相等。冷端同样通过温控表自动调节冷端蒸汽加热装置的加热器保持在设定的冷却温度。

当测试过程处于传热稳定状态时,计算机自动读取主加热器的功率、被测试件核心区热面温度、被测试件冷面温度(被测试件厚度及核心区面积由键盘输入计算机),被测试件的导热系数由计算机内装的测试软件计算出来。

重新设定新的热面、冷面温度,重复上述操作,完成被测试件在不同温度条件下导热系数的测定。

4 实验结果与分析

4.1 实验方案设计

为验证新研制的导热系数测试装置测试可靠性和测试效率,使用本测试装置和国内某型高精度恒功率加热导热系数测定仪对标准参比板的导热系数进行对比测试。采用NPL认证的中等导热系数的Pyrex 7740耐热玻璃板,其导热系数随温度变化关系如式(2)所示,其拟合的不确定度为±1.8%。该参比板尺寸为700 mm×700 mm×50 mm,表面平坦度小于0.025%,进行测量实验前放置在干燥箱100 ℃干燥24 h以上,至质量恒定状态。

k=1.113+1.648×10-3T-4.026×10-6T2+7.108×10-9T3

(2)

4.2 实验结果

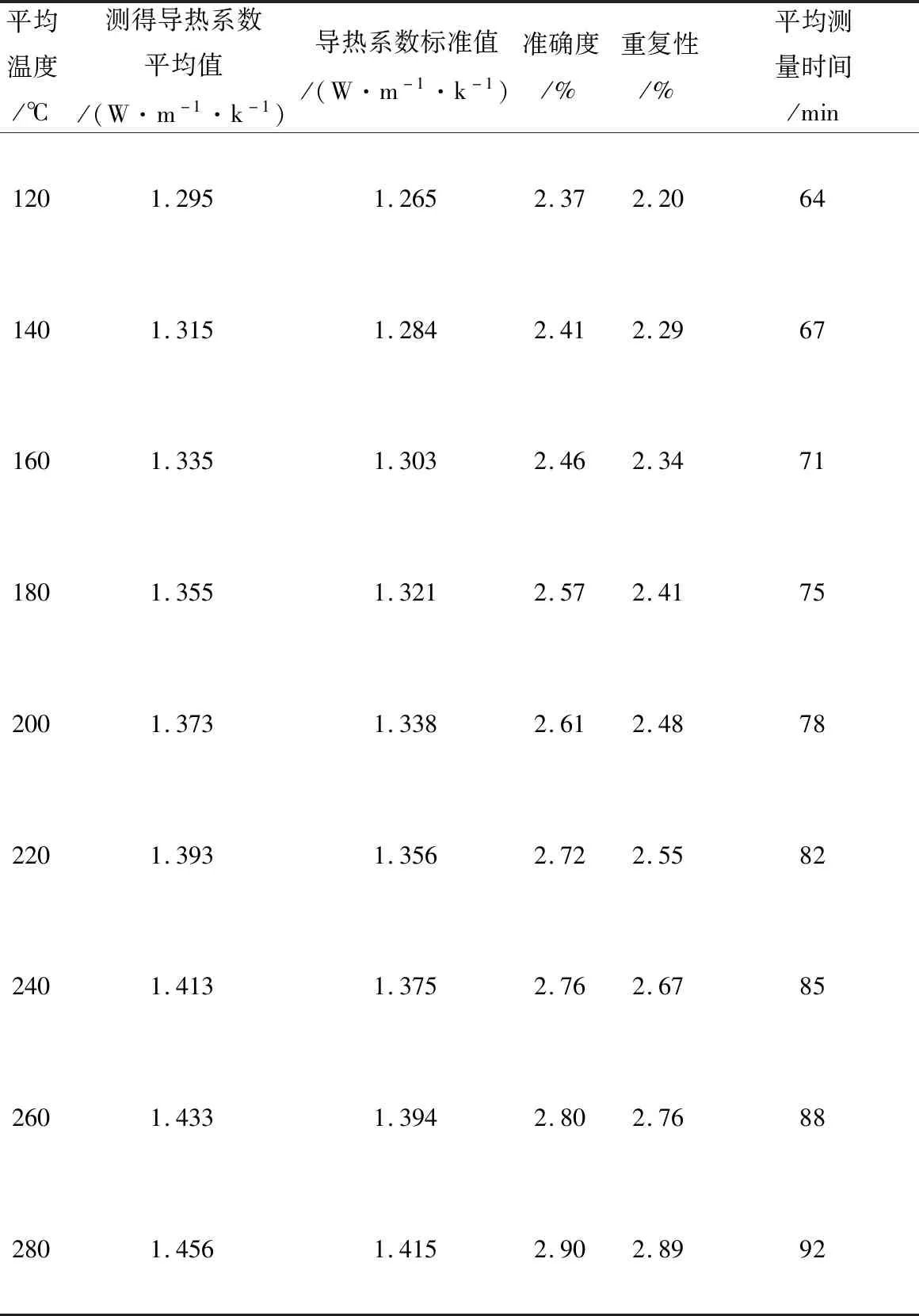

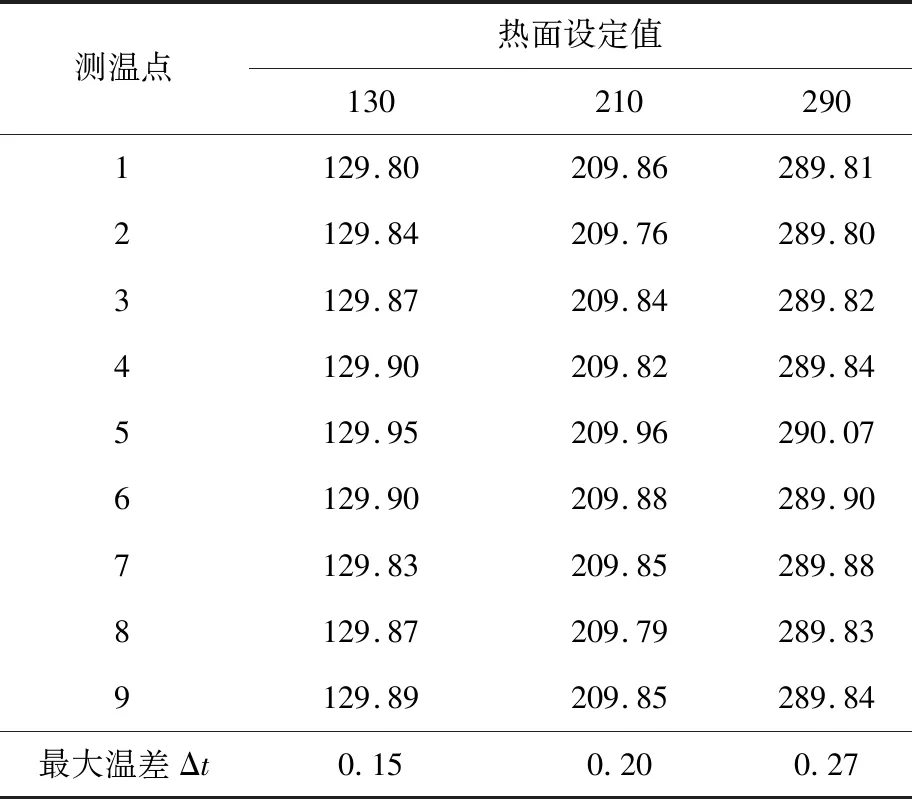

根据本装置设计的测试温度范围,测试9组平均温度别为120、140、160、180、200、220、240、260、280 ℃时的参比板导热系数值(热面与冷面的温差控制在20 ℃),每个温度点重复测5次。使用本测试装置和国内某型高精度恒功率加热导热系数测定仪对标准参比板的导热系数得到的测试结果分别如表1和表2所示。

表1 本装置导热系数测试结果

表2 某型导热仪导热系数测试结果

对比表1和表2中数据可知:与国内某高精度型防护热板法导热系数测定仪相比,新研制的导热系数测试装置的测试准确度由3%提升到1.5%以内,重复性由3%提升到2%以内,测试时间由64~92 min缩短为25~36 min,本测试装置整体测试性能较某型高精度防护热板法导热系数测定仪有明显的提升。

4.3 实验结果分析

4.3.1 装置不确定度分析

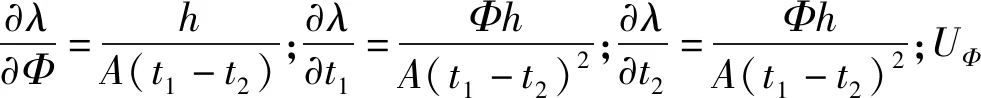

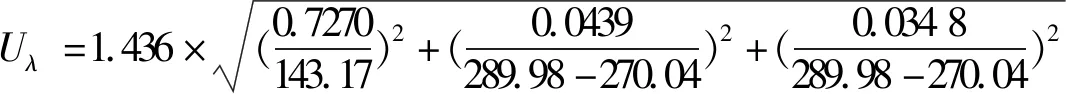

在测试实验中,试件为标准试样,故影响导热系数不确定度的主要因素为:被测试件热面温度、冷面温度、主加热功率。被测试件在最高测试平均温度280 ℃的5次测试数据如表3所示。利用数学模型合成标准不确定度的计算公式为:

表3 被测试件在平均温度280 ℃时的测试数据

(3)

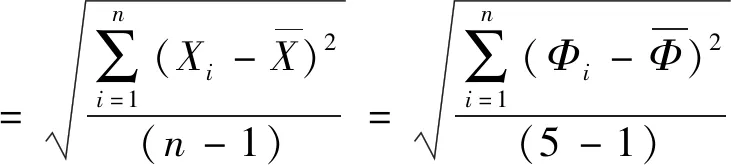

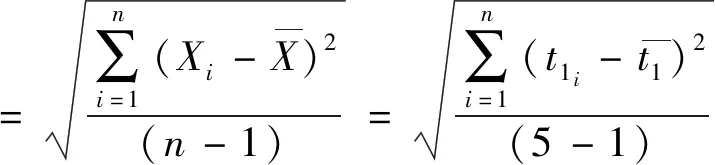

对于加热功率不确定度UΦ的评定,由测量重复性引起的不确定度采用A类评定方法。

对于热面温度引起不确定度Ut1的评定,由测量重复性引起的不确定度分量采用A类评定方法,由温度传感器的示值误差引起的不确定度分量采用B类评定方法。

由于购置的温度传感器经校核后测量精度为±0.1 ℃,测量结果按均匀分布考虑,不确定度分量

Ut1由和Ut11和Ut12合成所得:

对于冷面温度引起不确定度Ut2的评定,由测量重复性引起的不确定度分量采用A类评定方法,由温度传感器的示值误差引起的不确定度分量采用B类评定方法。

由于购置的温度传感器经校核后测量精度为±0.1 ℃,测量结果按均匀分布考虑,不确定度分量为

Ut2由Ut21和Ut22合成所得:

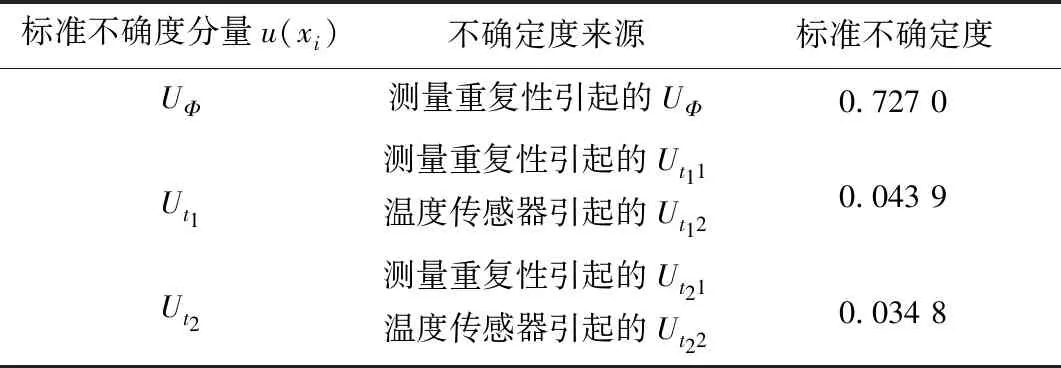

根据以上分析,标准不确定度分量一览见表4。

表4 标准不确定度分量

根据式(3)计算得到合成标准不确定度为

取包含因子K=2,则扩展不确定度为

U=kUλ=0.017

本文研制的导热系数测定装置测试的被测试件在平均温度280 ℃条件下的测试结果为

λ=(1.436±0.017)W/(m·K),K=2,不确定度为1.18%。

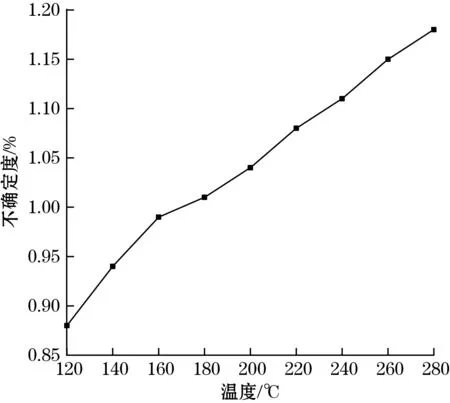

在冷热面温差20 ℃、不同平均温度测试条件下,通过计算得到被测试件的合成不确定度如图5所示,由图5可以看出,随着测试平均温度的提高,导热系数的合成标准不确定度也随之增加。在测试温度范围内,装置的不确定度皆在较好的水平。

图5 导热系数合成不确定度

4.3.2 恒功率和恒温加热特点分析

通过实验结果可知,采用恒温加热的本测试装置的测试效率较采用恒功率加热导热仪明显提升。利用ANSYS软件对恒功率和恒温2种加热方式的特点进行分析。对参比板材料核心区建立传热模型,边界条件设置为:试件四周设置为绝热,冷面保持110 ℃恒温,试件初始温度25 ℃,恒温加热时热面采用130 ℃恒温进行加热,恒功率加热时热面采用平均测试温度120 ℃时其标准值对应加热功率126.5 W进行加热。试件内部温度随时间变化模拟结果分别如图6和图7所示,对比图6和图7可知,恒功率加热时试件内部温度场变化缓慢,热量在试件内部传递过程是由加热面向内部逐渐缓慢扩散。恒温加热时试件内部温度场变化较快,其原因在于恒温加热时是在设定的温差下、以温差为动力进行热量传递和积累。恒功率加热要实现和恒温加热相同温差,则需要消耗更多的时间。

图6 恒功率加热试件内部温度随时间变化曲线

图7 恒温加热试件内部温度随时间变化曲线

4.3.3 加热面温度均匀性分析

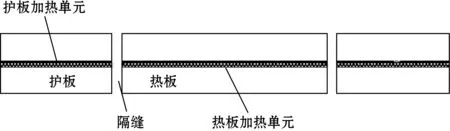

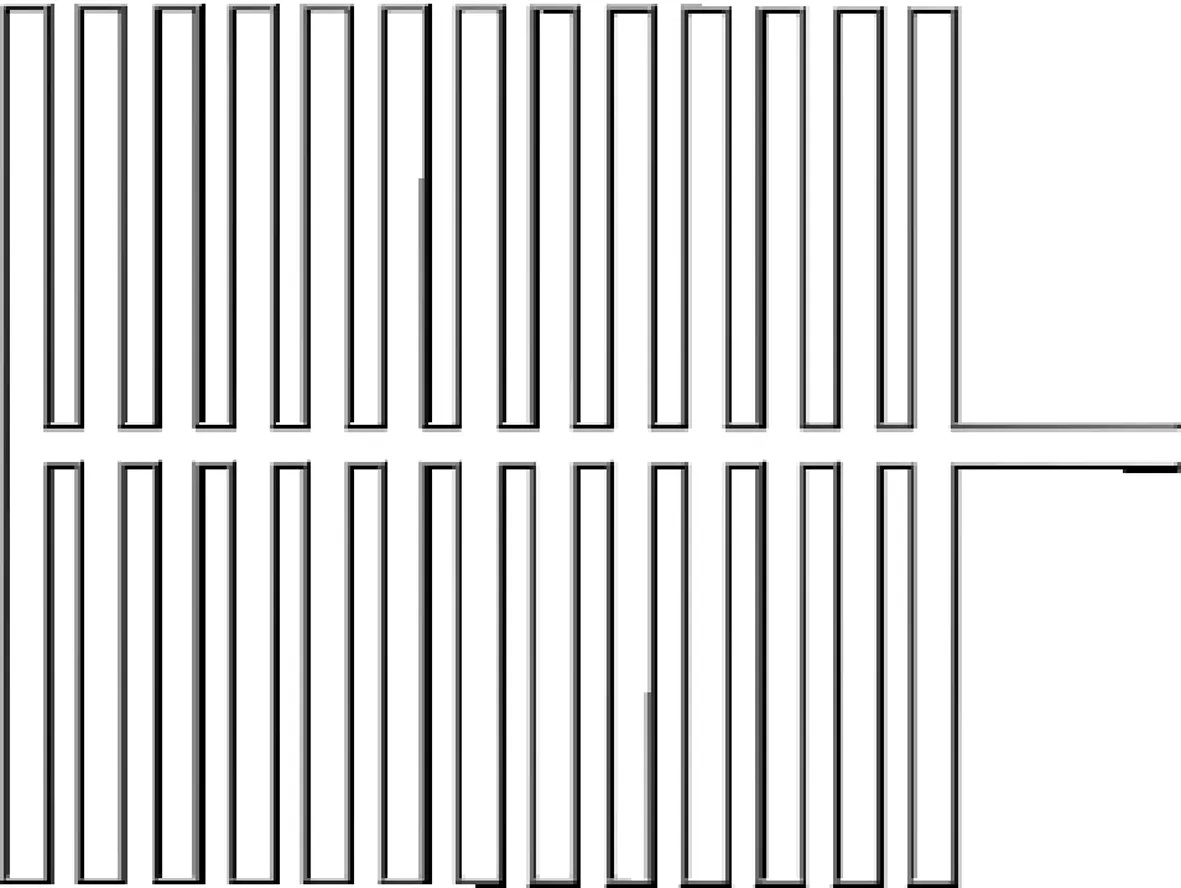

传统防护热板法导热仪的热板由主、护加热板构成,热板中间夹一层电加热丝构成发热单元,主、护加热板由隔缝隔开,发热量由各自加热电路独立控制,如图8所示。利用ANSYS软件对电加热丝镶嵌主加热板建立仿真模型,可观察热板表面的温度分布情况。一均匀分布的电加热丝形状如图9所示,电加热丝的材料为铁铬铝合金,直径为1.25 mm,导热系数为60.2 W/(m·k),电加热丝之间的间隔为1 mm。仿真时,热板尺寸为500 mm×500 mm,厚度为10 mm;热板材料设置为纯铜,导热系数为401 W/(m·k);沿热板的四周设置为绝热边界;热板的上表面设置为与空气发生对流换热,对流换热系数为5 W/(m2·k);热板的下表面和电加热丝良好接触导热。给电加热丝施加一定的热载荷,可得到热板表面温度分布如图10所示。由图10可以看出,由于电加热丝之间不可避免存在间隔,主加热面温度分布均匀性差。并且通过大量仿真发现主加热面温度均匀性与热板尺寸大小、电加热丝分布、热载荷大小等因素密切相关。热面温度的不严格均匀,造成导热系数测量值与实际值偏差较大,尤其对于中高温型导热仪影响更大。

图8 热板和护板截面示意图

图9 加热丝分布示意图

图10 热面温度分布

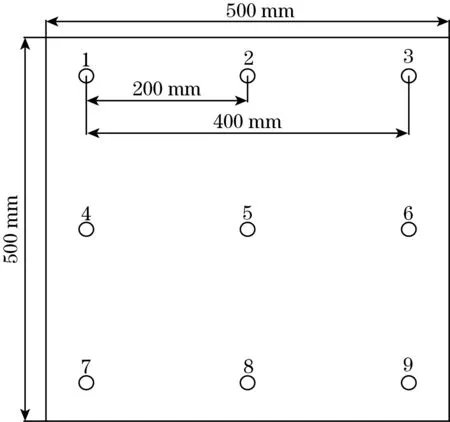

图11为本测试装置主加热面温度传感器布置示意图,表5为在实验平均测试温度120、200、280 ℃(热面温度130、210、290 ℃)下,测试过程达到稳态时各测点的温度值。从表5中可以看出,热面表面最大温差均在0.3 ℃以内。采用饱和水作为加热单元,利用饱和水均匀的特性,可以很好保证热面温度的均匀性。这也是本测试装置的测试精度、重复性较传统导热仪提高的原因所在。

图11 本测试装置主加热面温度传感器布置示意图

表5 稳态时主加热面各测点温度值 ℃

5 结束语

本文研制了一套基于饱和水恒温加热的防护热板法导热系数测定装置,通过对标准参比板对比测量实验结果表明,其综合测试性能较国内某型高精度防护热板法导热系数测定仪有大幅度提升:测试精度由3%到1.5%,重复性由3%提升到2%以内,测量时长由测试时间由64~92 min缩短为25~36 min,测试效率提升60%以上。该装置可满足导热系数快速、高精度、大批量测量的需要。