基于神经网络算法的飞机部件制孔末端执行器结构设计方法研究

2022-08-30伍承旭孙海龙

伍承旭 雷 沛 孙海龙 谭 红 陈 强 曾 超

(①成都飞机工业(集团)有限责任公司,四川 成都 610073;②四川省航空智能制造装备工程技术研究中心,四川 成都 610073)

随着智能制造在全世界范围的兴起,在航空工业领域,飞机装配生产线也在朝着自动化、智能化大步跨进,而工业机器人作为飞机装配生产线中智能制造的标志性生产单元,其应用技术的成熟与否起着至关重要。目前,工业机器人主要应用于工艺装备焊接、飞机对合装配以及飞机表面蒙皮自动钻铆。而制孔末端执行器则是应用于飞机表面蒙皮自动钻铆工业机器人的重要部件,该部件的设计结果对于钻铆精度有着很大的影响,而目前已应用的末端执行器结构重量过大是其中一个重要影响因素,为了能够最大化地提高钻铆精度,需要对末端执行器进行精细化设计。

关于结构的各类设计方法在各行各业的应用已经非常成熟,主要是轻量化设计,詹建良[1]基于动态频率响应进行了制动盘结构优化设计;魏锋涛等[2]基于径向基组合近似模型技术开展了立柱结构优化的设计;孙信民等[3]提出了一种铝塑型材结合的无框架空气处理机组箱体设计方法;张春林[4]研究了零部件开发过程中的轻量化技术应用及成本优化;方超等[5]基于有限元静态分析、屈曲分析、响应面分析开展了轻量化焊接桁架结构优化设计;陈婧[6]就连杆运动和载荷两方面,进行了内燃机连杆结构优化设计研究;而谢丹妮[7]则是利用MidasGen构建研究模型,对高速公路收费大棚钢结构的优化设计进行了相关研究;王春林等[8]围绕舱段结构多工况、多约束的设计需求,进行了一种偏置集中力火箭舱体结构优化设计方法研究。此外,结构优化设计与増材制造联系愈发紧密[9-11],解决了以往由设计到制造端的问题,为结构设计方法的蓬勃发展提供了一定的技术基础。但是,现有的结构轻量化、优化设计大多数都是基于初步的经验设计方案进行的,缺乏一定的理论支持或者存在一定的过度设计,也为后续的轻量化设计、优化设计增加时间耗费,为此,对制孔末端执行器结构设计之初的框架关键尺寸参数确定方法展开了相关研究。

1 总体设计

制孔末端执行器是一种通过对高速电主轴、高精度导轨、气缸、传感器以及各种检测设备的集成,以达到实现飞机部件自动制孔目的的精密设备。对于末端执行器的总体设计可以分为控制设计和结构设计两部分,但又不能完全分割独立。

其中,制孔末端执行器的结构设计工作主要是提供给上述成品件集成的1个平台,如图1所示。平台的负载主体一般为工业机器人或复合加工机床,因此平台必须具备以下特点:①满足成品件安装空间要求;②满足结构静、动力学要求;③结构紧凑;④轻量化。

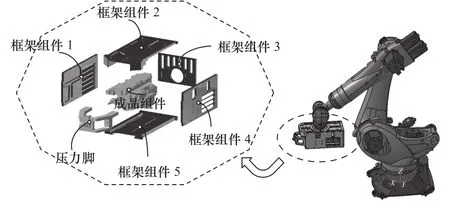

图1 制孔末端执行器拆解图

末端执行器结构部分是除了成品组件以外的零部件,在初步设计方案中,高速电主轴通过高精度导轨固连在框架组件2下方,框架组件2上方含与机器人第六轴连接的法兰孔。成品组件中含左、右2个气缸,用于推动压力脚,分别固连在框架组件1、框架组件4的内侧。

1.1 材料、尺寸分布规划

对于框架组件部分的设计工作,以往总是借助于设计人员的经验,尤其是框架组件的组件材料、厚度,主要基于安全性考虑,材料统一采用45#钢,框架组件厚度根据经验判断取值,造成的结果通常是过度设计,从而使得整体质量偏大。因此为了将框架组件的材料、尺寸进行合理分布,需要对组件材料、厚度的组合方式进行初步分析。首先将框架组件按对称性进行一定的简化,如图2所示。

图2 对称性简化模型

图2中H1、H2和H3为3类框架组件的厚度;δ1、δ2和δ3为3类框架组件对应的材料代号。即该简化模型中包含6个变量值,而不同变量值之间的组合方式如下:

(1)可选材料:硬铝合金、45#钢。即材料组合为2×2×2,共8种组合方式。

(2)可下料厚度:8 mm≤H1、H2、H3≤30 mm。在保持取整的情况下,厚度值以2 mm为1个变化刻度,则尺寸组合12×12×12,共1 728种组合方式。

显然组合方式种类较多,数据分析量较大,给获取满足工艺性要求(位移、质量)的材料、尺寸分布方式增加了相应的难度,因此提出了采用神经网络拟合算法来预测材料、尺寸分布规划的方法。

1.1.1 神经网络拟合算法

神经网络拟合算法可以解决大型数据拟合问题。在数据拟合中,神经网络需要处理从一个数据集到另一个数据集的映射,如通过原材料价格、地价和银行利率等因素估算房价,原材料、地价和银行利率属于一个数据集,在网络中是输入,房价则属于另一个数据集,在网络中是输出。神经网络算法可以用来收集数据,建立和训练网络,并用均方误差和回归分析来评价网络的效果[12]。

1.1.2 关键尺寸预测

(1)建立网络模型

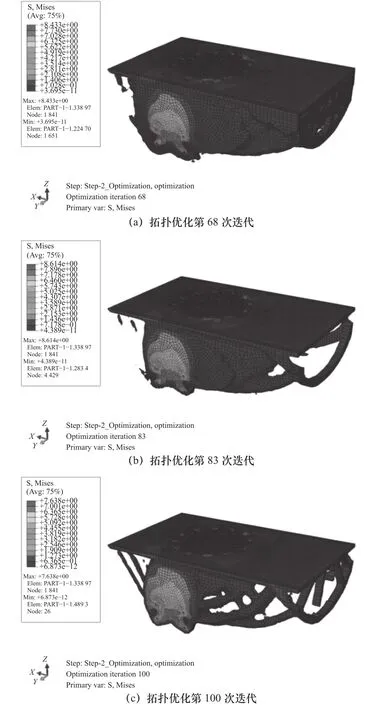

表1所示为以对称性简化模型进行静力学计算获取的训练样本数据,材料分布代号:45#钢-1、硬铝合金-2。

表1 样本数据

材料、尺寸分布规划神经网络模型共包含80份输入样本,每个样本为5维向量,即具体以材料分布(3类框架组件材料)、位移(框架结构相对于机器人法兰的最大位移,并根据当前样本涉及的材料、厚度分布,建立实际工况下的有限元等效模型计算获取)和质量作为网络训练输入,框板厚度作为网络训练的预测输出。建立神经网络结构如图3所示。

图3 材料、尺寸分布规划神经网络模型

(2)训练网络模型

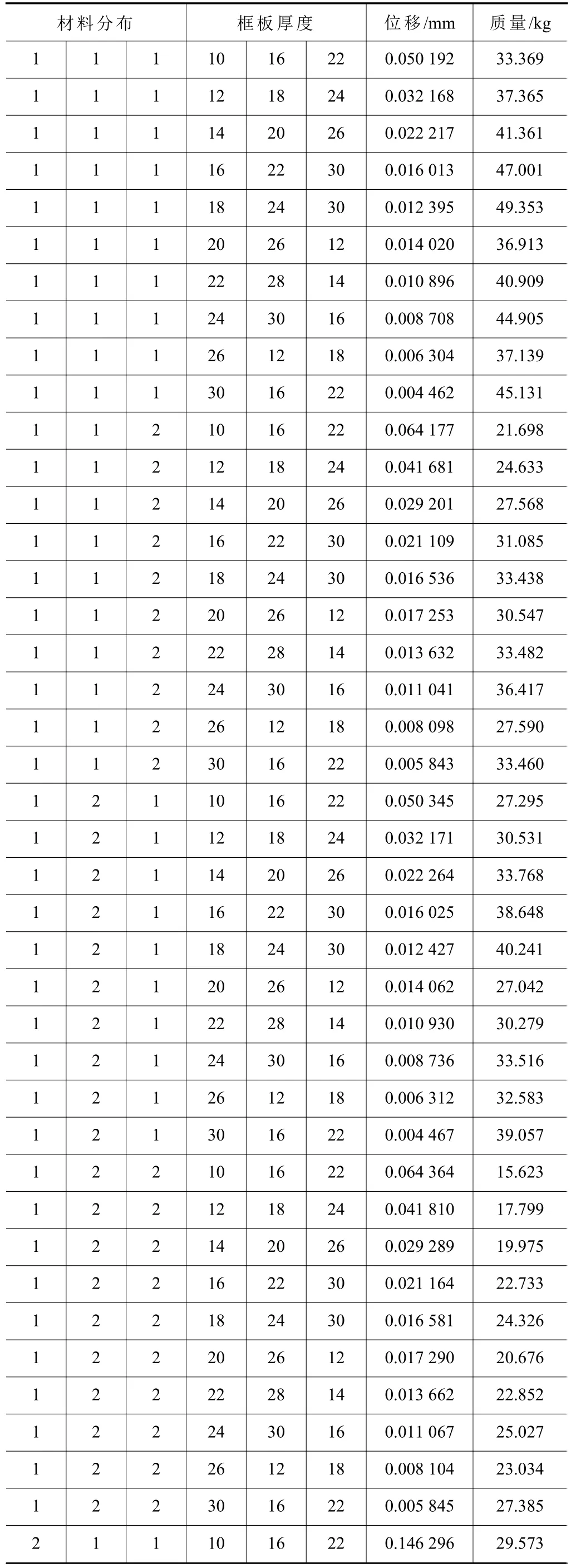

利用Matlab工具箱(nftool)进行网络训练,训练结果及网络模型较好。相关网络模型及训练结果的评价指标如图4所示。

图4 网络模型评价指标

(3)材料、尺寸分布预测

基于上述获得的神经网络模型,通过指定使用材料,以及工艺性对末端执行器工作状态下的位移、质量要求,来获得末端执行器3类框架组件的尺寸分布情况:

续表1

①材料:法兰连接板采用45#钢、其余均可采用硬铝合金。

②位移:确保在制孔刀尖1 000 N轴向载荷下,整体最大位移量不大于0.05 mm。

③质量:保证在机器人的负载范围内,框架组件的质量控制在30 kg以下。

根据材料及工艺性要求,用于尺寸分布预测的输入如表2所示。

表2 预测输入

3类框架组件厚度H1、H2和H3预测输出分别为:12.322 2 mm、17.990 9 mm 和 24.206 0 mm,取整后分别为 12 mm、18 mm 和 24 mm,均在组件下料厚度极限值域内,单侧实际质量为17.8 kg,略大于要求值15 kg,但可在后续的轻量化设计中进一步优化减材。

2 优化设计

根据预测结果,进行框架组件结构的重构,主要包括框架组件的材料分布、尺寸分布。涉及材料包括45#钢,压力脚采用7075铝合金,相关材料参数如表3所示。

表3 材料参数

根据初步设计方案,制孔末端执行器的载荷、约束等边界条件设置如图5所示。对于末端执行器结构设计中的49处螺栓连接,采用参考点与接触面耦合的处理方式。由于末端执行器结构复杂,进行有限元网格单元划分时,选择了四面体单元,共划分单元数 1 106 352 个。

图5 制孔末端执行器有限元分析模型

2.1 静力学仿真分析

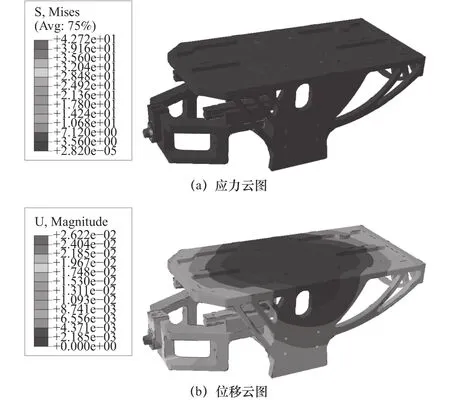

制孔末端执行器属于结构性部件,不存在机构运动零部件,因此对于末端执行器的结构力学分析只需要进行静力学分析即可,根据载荷及边界条件,外部载荷压紧力设置为最大值1 000 N以及自身重力,经Abaqus分析计算获得末端执行器应力、位移云图如图6所示。

图6 框架结构刚强度仿真

应力云图中显示最大应力发生在压力鼻与压力脚螺栓连接处,应力值为44 MPa,压力鼻材料为硬质铝合金7075,其屈服强度远远大于44 MPa;位移云图中显示最大位移发生在载荷直接作用位置(压力鼻),位移值为0.04 mm左右,小于飞机部件制孔工艺对末端执行器结构的0.05 mm变形值要求。

2.2 轻量化设计

框架组件的轻量化设计采用Abaqus软件中的ATOM拓扑优化模块,首先根据框架组件的外廓尺寸,构建不加任何减轻槽设计的毛坯框架,但仍保留施加载荷、边界条件所必需的几何特征,如图7所示,以此达到最优、最大的减材拓扑处理结果;然后再根据实际工况,施加载荷与边界条件,设置目标函数与约束条件,建立起合理的框架组件拓扑优化模型;最后提交分析计算,根据需要对优化参数做出相应调整,并进行再计算;当获取到理想的框架组件拓扑时,导出数据至第三方三维建模软件,进行二次建模,并将二次建模获得的框架组件与其他制造件装配进行刚强度校核仿真。整体设计流程如图8所示。

图8 设计流程图

2.2.1 拓扑优化

边界条件:法兰连接处固定约束。

载荷条件:沿压力鼻轴线方向施加压力F=1 000 N;沿法兰轴线方向施加重力常量 9.8 N/kg,即自身重力。

优化设计区域:整个毛坯框架模型,但考虑到防尘或顶部异物调入制孔末端执行器内部,与法兰连接的框架组件2需冻结,即不进行拓扑处理,仍然采用减轻槽设计。

优化目标函数:

其中:S为框架最大应力值。

优化约束条件:

其中:D为框架组件的最大变形量,V为拓扑后的框架组件,V0为拓扑优化前的框架组件。

优化终止条件:

其中,n为拓扑优化迭代数,当迭代数达到100时,无论是否达到优化目标,优化进程自动终止。

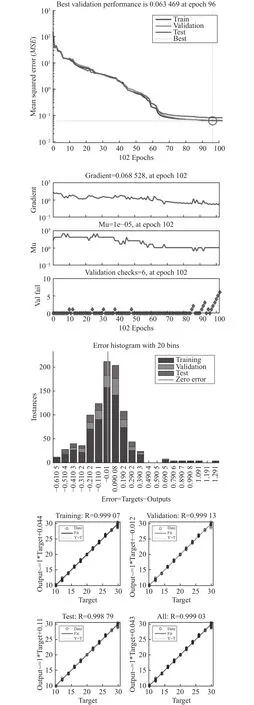

图9所示为框架组件拓扑优化过程。

图9 拓扑优化迭代过程

2.2.2 刚强度校核

框架组件经拓扑优化后,得到的结构模型并不能直接转化为可用数模,因此在保持拓扑优化结构主要轮廓的同时,在拓扑数据基础上,进行了框架组件的二次建模,除框架组件2保持减轻槽设计外,其余组件均采用拓扑模型,因该框架结构与实际拓扑数模存在差异,为了保证框架的可行性与可靠性,需再次对二次建模后的框架结构进行刚强度校核,校核结果如图10所示。

图10 框架拓扑结构刚强度仿真

在应力云图中,拓扑后的框架结构最大应力值为42.7 MPa,相较拓扑前的框架结构最大应力值降低了1.3 MPa,但应力发生位置不变;在位移云图中,拓扑后的框架结构最大变形量为0.026 mm,相较拓扑前的框架结构最大变形量降低了0.014 mm,最大变形发生位置也不变。此外,拓扑后的框架结构相较拓扑前的框架结构,其质量由35.6 kg减小到20.2 kg,减重超过40%。

3 结语

(1)在制孔工艺要求末端执行器最大变形量不超过0.05 mm、框架组件质量不超过30 kg的要求下,基于神经网络拟合算法,进行了制孔末端执行器的总体设计,经过刚强度校核,其最大变形量为0.04 mm,满足制孔工艺对末端执行器变形量的要求,为了获得更小的质量,通过结构分析确定了框架结构的轻量化设计目标,采用有限元分析软件Abaqus/Atom模块进行拓扑优化设计,以框架结构最大应力值的最小化为优化目标;体积V≤ 0.5V0、D≤ 0.05 mm为约束条件,建立拓扑优化模型,并将获得的拓扑模型进行二次建模及其刚强度校核,从而确定最优的框架拓扑结构,同一工况下的最大变形量为0.026 mm,质量为20.2 kg,减重达43%,在质量减轻的同时,最大变形量也降低了0.014 mm,使得框架结构性能进一步提升。

(2)基于神经网络算法预测制孔末端执行器框架尺寸厚度的设计方法,通过对末端执行器模型的对称性简化,以此来进行静力学分析,获取相应的神经网络模型训练样本,样本为包括3类框架组件材料、位移、质量的5维向量,共80组样本。最终训练获得的网络模型均方误差MSE值为0.06,具备良好的预测效果。通过该网络模型确定制孔末端执行器的关键尺寸值,并结合拓扑优化设计方法完成制孔末端执行器的优化设计,使得设计不再简单依靠经验判断,为末端执行器的结构设计开辟了新思路、新方法。