高浓度含砂废水旋流器分离效果试验研究

2022-08-30张俊鹏董亚康朱亚鹏

张俊鹏,黄 卫,董亚康,朱亚鹏,陈 雯

(1.中国三峡建设管理有限公司,成都 610041; 2.长江科学院 水力学研究所,武汉 430010;3.长江设计集团有限公司 长江勘测规划设计研究院有限责任公司,武汉 430010)

1 研究背景

水力旋流器具有结构简单、无传动部件、生产能力大、分离效率高、占地面积小、操作方便和易于实现自动控制等优点,因而在固液分离中应用广泛[1]。由于环保要求砂石加工废水零排放,水力旋流器在大型水利水电工程建设和市政工程建设等行业的砂石料加工废水处理中有较多应用,主要作为废水处理工艺的预处理环节[2-6]。针对砂石废水,水力旋流器主要是通过离心力和密度差来实现砂石废水中的砂和水进行分离。现有水力旋流器研究主要关注旋流器结构尺寸对分离效果的影响[7-11],且分离对象主要是煤炭、矿物、黄河水[12]、市政污水[13]、疏浚水[14]等。砂石加工废水中的泥砂颗粒特征与其他行业有较大差异,主要表现为泥砂粒径小,中值粒径多在10 μm左右,>45 μm的含量低。然而,现有旋流器运行参数多为借鉴于其他行业的经验值,其合理性还有待研究,尚需开展分离效果影响试验进行评估和优化,以提高其经济性。此外,砂石资源全球性短缺日益加剧,采取有效措施分离回收砂石废水中的可利用粒径的泥砂颗粒是“变废为宝”的有效途径,因此,研究操作参数对底流石粉质量的影响有重要意义。

本文以直径250 mm和150 mm 2种原型规格水力旋流器为对象,开展操作参数和旋流器规格对分离效果影响的试验研究。

2 材料与方法

2.1 试验水样

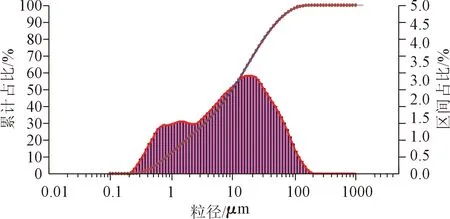

试验原水样取自白鹤滩3个砂石加工系统之一的荒田砂石加工废水处理系统中旋流器进水池,通过浓缩后将样品密封快递到实验室,最大限度地保证试验原料的基本特征不发生变化。荒田砂石为玄武岩,中值粒径为10.05 μm,其级配曲线如图1所示。

图1 原水样颗粒粒径级配特征Fig.1 Particle size distribution of sandstone

2.2 试验装置与流程

目前,国内砂石废水处理系统采用的旋流器主要有直径250 mm和150 mm两种规格,因此本文研究选取克莱布斯(Krebs)直径为250 mm和150 mm 2种规格的水力旋流器为研究对象。

实验室内具有专门的旋流器试验平台开展试验,试验平台安装有离心泵、试验水池及搅拌器、压力表等仪器设备,可以方便更换不同规格的旋流器开展试验。试验时将旋流器安装到试验平台,根据试验进流浓度需要将原料样稀释后即可开展试验。

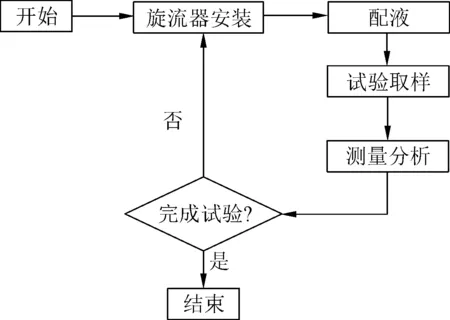

试验流程(见图2)如下:

(1)配液。根据预先设定的物料浓度,将所需的原料和清水一起倒入试验水池进行搅拌稀释。

(2)取样。在整个实验系统运行稳定之后分别于进口、溢流管出口和底流管出口处进行取样。分别收集 30 s的流出物,每个实验条件下重复进行3次取样。

(3)测量与分析。采用滤纸称重—过滤—烘干—整体称重的方式进行颗粒浓度分析,采用激光粒度仪对粒径级配进行测量分析。

(4)更换水力旋流器。清洗实验装置,并重复步骤1—步骤3,直至所有试验完成。

图2 水力旋流器分离效果试验流程Fig.2 Procedures of separation efficiency experiment of hydrocyclones

2.3 评价方法与指标

本文主要以底流浓度、底流产率和浓缩比3个指标对水力旋流器分离效果进行评价。其中底流产率计算公式为[15]

(1)

式中:x为底流产率(%);C入为进料浓度质量浓度(%),C入=m固/m混(固体质量与固液混合物质量之比);C底为底流质量浓度(%);C溢为溢流质量浓度(%)。

浓缩比为底流浓度与进料浓度比值,用以判断水力旋流器的浓缩效果,比值越大表明浓缩效果越好。

3 试验结果及分析

3.1 进料口压力对预处理效果的影响

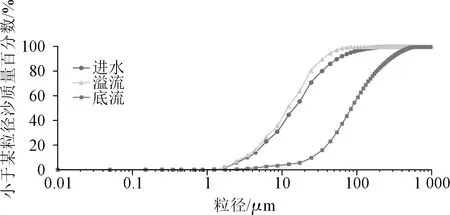

图3为直径250 mm旋流器不同位置的水样中泥砂粒径特征分布曲线。从图3可以看出,旋流器底流中值粒径大于进料中值粒径,而溢流中值粒径小于进料中值粒径,这表明旋流器对泥砂颗粒进行了有效的分离。其分离机理为:泥砂颗粒在废水中处于悬浮状态,随着水流沿切线方向进入水力旋流器中并随流动水体做回旋运动,其中密度大、体积大的颗粒在旋转运动中受到较大的离心力,在旋流器内逐渐靠近器壁,而体积较小的颗粒则相反地逐渐向水力旋流器轴线附近靠近;与此同时,在强大的离心力作用下,在水力旋流器轴线附近会形成负压,外部气体将从底流口和溢流口进入,从而形成空气柱,在空气柱作用下,细小颗粒与较大颗粒有一个粗分,细小颗粒被溢流裹挟自溢流口流出;较大颗粒则从底流口流出。

图3 旋流器不同位置水样特征粒径分布Fig.3 Sand gradations at different parts of hydrocyclones

通过调节不同进口压力,以揭示进口压力对分离效果的影响规律。根据旋流器操作经验,进口压力一般在0.10~0.20 MPa,故试验中采用了0.10、0.15、0.20 MPa 3个压力工况。试验结果表明,不同进料浓度条件下,压力对分离效果的影响规律一致。因此,本文选取直径250 mm旋流器高进料浓度(18.04%)工况进行分析(见图4)。

图4 进料压强对分离效果的影响Fig.4 Impact of inlet pressure on separation efficiency of hydrocyclones

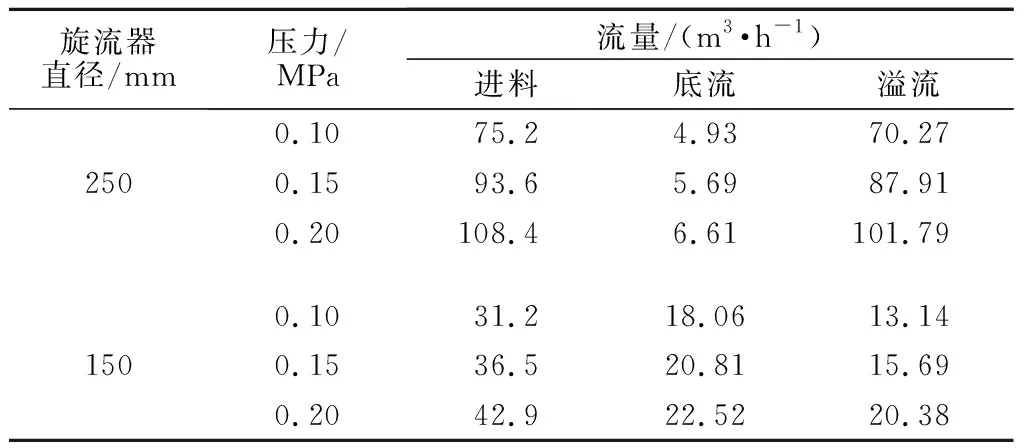

从图4可以看出,直径250 mm的旋流器底流产率在30.50%~33.85%之间,底流浓度在58.06%~63.17%之间。直径150 mm的旋流器底流产率在76.84%~83.08%之间,底流浓度在22.75%~26.41%之间。可以看出进口压力越大,底流产率越高,底流浓度也越大。以直径250 mm为例,压力增加1倍,底流浓度从58.06%增加到63.17%,底流产率从30.50%增加到33.85%,压力增加带来的底流浓度和产率增加值并不明显。从表1可以看出进口压力越大,进料处理量越大。

对直径250 mm旋流器而言,压力从0.10 MPa增加到0.20 MPa,进口流量从75.2 m3/h增加到108.4 m3/h,增加了33.2 m3/h。相应地,底流流量从4.93 m3/h 增加到6.61 m3/h,增加了1.68 m3/h;溢流从70.27 m3/h增加到101.79 m3/h,增加了31.52 m3/h。对直径150 mm旋流器而言,压力从0.10 MPa增加到0.20 MPa,进口流量从31.2 m3/h增加到42.9 m3/h,增加了11.7 m3/h。相应地,底流流量从18.06 m3/h 增加到22.52 m3/h,增加了4.46 m3/h;溢流从13.14 m3/h增加到20.38 m3/h,增加了7.24 m3/h,详见表1。

表1 直径250 mm和150 mm旋流器不同压力下流量分配

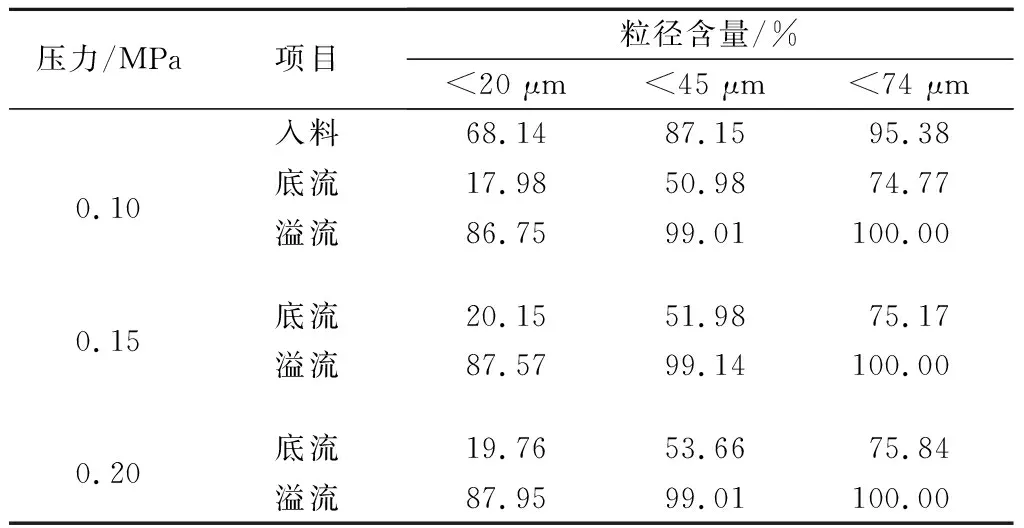

这表明,无论是直径250 mm旋流器还是直径150 mm旋流器,增加进口压力,底流的流量增加并不明显,压力增加主要增加溢流的流量。因此,从流量分配结果可以看出增加压力对于提高底流产量效果不明显。同时,从表2还可以看出,压力越大底流中较粗粒径(<45 μm)颗粒含量越高。

现有水力旋流器预处理能力设计和实际运行中主要关注进料流量(即处理量),从本文试验结果来看意义不大,实际操作时更应关注底流的产量。从分离特征粒径上看,进料中<45 μm的泥砂颗粒含量约为87%,这意味着进料中旋流器可分离的粒径(>45 μm)的含量很少,导致了底流产率较低,达不到设计的40%~50%,增加了后续处理工艺的负荷,造成整套工艺流程处理能力不足,这是部分实际项目运行效果较差的主要原因之一。同时底流中的细颗粒(<45 μm)含量仍然很高,超过了50%,其中极细颗粒(<20 μm)含量在20%左右,对于有粒径控制要求的石粉回收工艺而言,将严重影响石粉质量。压力越大,底流中极细颗粒含量越高,石粉质量越差。此外,增加压力还会带来旋流器配件磨损加快、运行能耗加大等不利后果,从而导致运行成本的上升。因此,从现有试验结果来看,对于直径250 mm旋流器,在进一步增加压力对提高底流产率已无明显作用的情况下,采用0.10~0.15 MPa的进口压力既能满足运行要求,又具有较好的经济合理性。对于直径150 mm的旋流器,虽然底流产率高,但由于底流浓度(最大约26%)小于高频筛入筛浓度30%~40%,难以单独作为预处理环节设备进行泥砂分离。

表2 不同压力条件下分离粒径特征(直径250 mm)

3.2 进料浓度对预处理效果的影响

在进料压力相同的条件下(0.10 MPa),选取了不同浓度的进料进行分离效果影响试验。其中低浓度工况进料浓度为10%左右,高浓度工况进料浓度约为18%。由于进料浓度对直径150 mm旋流器的影响规律与直径250 mm旋流器类似。因此选用直径250 mm旋流器的试验结果进行分析。从表3可以看出,在相同进料压力条件下,低浓度工况底流浓度为44.25%,产率为35.33%,高浓度工况底流浓度为58.06%,产率为30.50%,可以看到进料浓度增加7.49%左右,底流的浓度增加13.81%,产率减小4.83%。同时,进料浓度增加后,溢流的浓度也增加,从7.45%增加到13.85%,产率从64.67%增加到69.50%。从浓缩效果上看,随着进料浓度的增加,旋流器的浓缩效果下降,低浓度时浓缩比为4.19,高浓度浓缩比为3.21。因此,进料浓度并不是越大越好。从流量上看(表4),进料浓度增加后,底流的流量只有小幅度增加,从4.93 m3/h增加到5.12 m3/h,这表明进料流量基本相同的条件下,进料浓度对底流流量影响很小。

表3 直径250 mm旋流器不同浓度分离效果比较

表4 不同进料浓度条件下流量对比表(进料压力0.10 MPa)

3.3 提高预处理分离效果的方案探索

试验结果表明不同浓度条件下,2种规格旋流器分离效果对比结果一致,因此选取高浓度条件进行分析阐述。从表5可以看出直径250 mm旋流器的底流浓度在40%以上,浓缩比>3.0,浓缩效果较好。但存在着产率较低的缺点,产率较低意味着不能将泥砂颗粒从废水中有效分离,加重了后续辐流沉淀处理负荷。直径150 mm旋流器浓缩效果较差,浓缩比为1.28,即使在高浓度进料情况下,底流浓度仍然很低,为22%左右,无法满足底流高频振动筛对浓度的要求,难以形成石粉层,加大了后续脱水处理的难度,亦不能有效进行泥水分离。

表5 不同直径旋流器分离效果比较

根据2个规格旋流器成果,在直径250 mm基础上适当减小旋流器直径可以增加产率;在直径150 mm旋流器基础上增加直径可以提高底流浓度。综合来看,直径200 mm旋流器可能既满足底流浓度要求又能提高底流产率,但需要进一步开展试验研究确定其分离效果是否满足要求。同时,如果不考虑底流的泥砂粒径控制要求,可以将直径250 mm和150 mm并联使用,一支直径250 mm旋流器搭配一支直径150 mm旋流器,混合后其底流浓度为30.4%,底流浓度能满足需求高频筛入筛浓度要求的30%~40%。在实际运行中,先开直径250 mm的旋流器,待高频振动筛上形成了石粉层后,再开启直径150 mm的旋流器,能够充分发挥不同规格旋流器的优势。

4 结 论

(1)水力旋流器进口压力增加,底流浓度和产率增加。当压强增加到一定程度后,底流浓度和产量增幅变小,继续增加进口压力主要增加溢流流量。进料浓度越大,产率越低,浓缩比越小。

(2)针对砂石加工系统废水而言,采用直径250 mm旋流器,浓缩效果好,底流产率在30.50%~35.33%之间,达不到常用设计值40%~50%。直径150 mm旋流器因为浓缩效果差,导致底流浓度太低,不利于后续处理,因此不推荐单独使用。

(3)对于底流石粉回收有粒径控制需求的工艺而言,加大压力会增加底流极细颗粒的含量,造成石粉品质恶化。同时,压力增加还会增加能耗,加大旋流器配件耗损。因此,从经济合理性角度出发,直径250 mm 旋流器推荐采用0.10~0.15 MPa进口压力运行。

(4)如果底流石粉回收没有粒径控制的要求,采用直径200 mm的旋流器能提高底流产率,同时底流浓度能够满足高频筛入筛浓度要求;或者采用直接250 mm和150 mm成对搭配并联方式运行,也可以实现同样目的。