金刚石/Ti 热压扩散过程的分子动力学模拟

2022-08-30王贵林于爱兵袁建东李克凡邹翩吴森凯

王贵林,于爱兵,袁建东,李克凡,邹翩,吴森凯

(宁波大学 机械工程与力学学院,浙江 宁波 315211)

金刚石在半导体、集成电路以及摸具等[1-4]的工程应用中,通常需要在金刚石表面镀覆一层金属,以提高金刚石的使用性能。例如,为了提高金刚石砂轮中金刚石磨粒与结合剂的结合强度,在金刚石磨粒表面镀覆Ni 层,以减少金刚石磨粒的脱落,延长金刚石砂轮的使用寿命[5]。研究人员采用各种方法在金刚石表面制备金属涂层,并分析了金刚石涂层的表面、界面形貌以及界面反应。例如,Gu 等[6]采用微波加热法在金刚石颗粒表面制备Ti 涂层,通过SEM、XRD和EDX 测试发现,在金刚石颗粒表面形成均匀、连续的Ti 涂层,在金刚石与Ti 的界面间生成了TiC。王元元等[7]采用化学气相沉积法在金刚石表面镀覆W 涂层,试验测试表明,在金刚石表面得到了均匀致密的纳米级W 涂层,但在界面间未生成W 的碳化物。Chu 等[8]在金刚石表面蒸汽沉积Cr 涂层并对涂层进行了火花等离子烧结,测试发现金刚石与Cr 的界面间发生了原子扩散,生成了Cr3C2。Ren 等[9]采用真空微沉积法在金刚石颗粒表面镀覆Cr 涂层,在金刚石与Cr 的界面之间测试到了Cr7C3成分。Dong 等[10]使用盐浴法在金刚石表面制备W 涂层,测得涂层从外到内的物相结构依次为W、W2C 和WC。综上所述,研究人员主要通过EDS、EDX、XRD 和SEM 等手段测试出界面间的原子扩散和化学反应,但是这些测试方法只能测出在金刚石表面形成了金属涂层的结果,很难直观反映出金刚石表面金属化过程中的原子扩散过程和化学反应过程。分子动力学通过对原子体系的运动方程进行时间积分来追踪原子的运动轨迹,可以用于模拟异种材料的扩散过程[11]。例如,应用分子动力学可以用来模拟金属表面制备涂层过程、金属涂层的拉伸试验和非晶合金与TC4 钛合金的真空扩散连接等[12-14],能够直观反映异种材料连接过程中的原子扩散区域、扩散速度和界面结合强度。本文应用分子动力学模拟方法,研究金刚石与Ti 在热压扩散过程中的原子扩散过程和界面反应,并通过聚晶金刚石与钛箔的热压扩散试验,验证金刚石/Ti 热压扩散过程的分子动力学模拟结果。

1 分子动力学模拟方法

1.1 势能函数

分子动力学模拟选用改进型嵌入原子势(MEAM),MEAM 势函数普遍用于描述金属多体势和金属原子间相互扩散,MEAM 势函数的表达式为[15]:

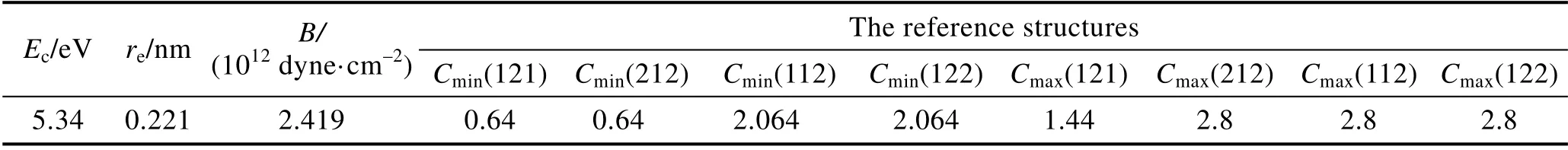

MEAM 势函数能够较好地描述C、Ti 和Ti—C之间的相互作用,它们之间的MEAM 势函数相关参数见表1 和表2[16]。表中Ec为结合能,re为最近邻距离,B为体积模量。

表1 C 与Ti 的MEAM 势参数Tab.1 MEAM potential parameters of C and Ti

表2 Ti—C 的MEAM 势参数Tab.2 MEAM potential parameters of Ti—C

1.2 原子扩散模型

金刚石与Ti 的原子扩散模型分别由金刚石晶体和Ti 晶体构建,其中,金刚石晶体模型的尺寸为7.050 75 nm×1.695 75 nm×7.854 nm,Ti 晶体模型的尺寸为7.082 64 nm×1.703 82 nm×7.710 59 nm。金刚石的晶格类型为立方晶格,晶格常数为a=b=c=0.357 nm;Ti 的晶格类型为密排六方晶格(hcp),晶格常数为a=b=0.468 3 nm、c=0.295 11 nm[17-18]。在模型建立过程中,金刚石和Ti 晶体之间的间隙尺寸为0.341 21 nm,其中,C 原子17 800 个,Ti 原子5 676 个。为了避免尺度效应和模拟时丢失过多原子,在x、y、z方向上均设定周期性边界条件,并分别将Ti 原子层上方及C原子层下方的6 层原子设置为刚体,建立的模型如图1 所示。

图1 金刚石与Ti 的原子扩散模型Fig.1 Atomic diffusion model of diamond and Ti

使用LAMMPS 软件对金刚石与Ti 的原子扩散过程进行分子动力学模拟。将系统设定为正则系综,模拟步长为0.001 ps,原子初始速度状态由麦克斯韦速率分布随机赋予,采用Nose-Hoover 控温法进行等温控制。在分子动力学模拟过程中,通过验证性模拟得出弛豫过程的温度为293 K,时间为20 ps,即图2中的Ⅰ阶段;弛豫后,以6.6 K/ps 的升温速率到达设定的模拟温度T=953 K,热压阶段系统运行100 ps,即图2 中的Ⅱ阶段;随后保温500 ps,如图2 中的Ⅲ阶段所示。原子信息的记录间隔为1 ps,输出原子扩散带厚度、扩散位移和TiC 成键过程。

图2 热压扩散温度曲线Fig.2 Temperature curve of hot pressing diffusion

2 试验

2.1 材料

选用纯度为99.87%的钛箔,尺寸为7 mm×7 mm×0.02 mm,聚晶金刚石(Polycrystalline Diamond,PCD)复合片的直径为φ5 mm,厚度为1.6 mm。

2.2 方法

将钛箔放置在质量分数为10%的NaOH 溶液中煮沸10 min 进行去油处理,再用去离子水冲洗钛箔3 min 并烘干,将钛箔放入鼓风干燥箱进行干燥处理,温度为80 ℃,干燥时间为30 min。采用粒度为2500#的SiC 砂纸轻微打磨聚晶金刚石表面以去除表面杂质,将打磨好的聚晶金刚石放入丙酮溶液中超声波清洗10 min,并烘干处理。

如图3 所示,在AlN 陶瓷垫片之间放入处理后的钛箔和聚晶金刚石试样并安装在两压板中间。根据前期预试验确定出聚晶金刚石表面制备Ti 涂层热压扩散的压力为15 MPa,温度为953 K,保温时间为2 h。使用液压机对压板施加压力至15 MPa 后用螺栓紧固压板,以保持压力。将装夹装置加压后的试样放入高真空热处理炉进行热处理。当炉内真空度达到9.3×10-3Pa 后,以10 K/min 的速率进行升温,使炉内温度达到扩散温度953 K 后保温2 h,取出试样。

图3 试样装夹装置示意图Fig.3 Schematic diagram of specimen clamping setup

2.3 涂层表征

使用XQ-2B 型镶嵌机制备试样的表面和截面。使用SU5000 型扫描电子显微镜观察试样的表面和界面形貌,并分析试样的界面元素。采用D8 DISCOVER型X 射线衍射仪进行物相分析。

3 结果与讨论

3.1 扩散带

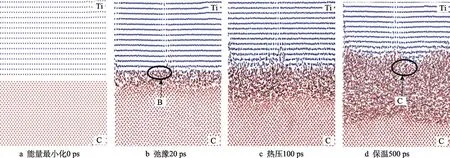

3 个阶段的金刚石与Ti 的界面原子扩散过程模拟结果如图4 所示。以能量最小化状态作为0 ps 时刻,此时,各原子在晶格节点上振动,原子位置未产生明显变化。从20 ps 的系统弛豫到500 ps 的保温阶段,C 原子与 Ti 原子之间的扩散程度逐渐加剧,界面附近的C 和Ti 原子发生相互迁移,并在扩散界面间形成了一定厚度的扩散带。

将图4b—d 以0.3 nm 为单位切片,计算每一切片内C 原子和Ti 原子的原子数量比,便可以得到界面间原子数量的比例变化。图5 分别为3 个阶段金刚石与Ti 层界面之间的原子数量比例。一般认为,当扩散原子数量比例超过5%时,便形成了扩散区域[19],图5 中的水平虚线A为原子数量比例为5%的界线,两条竖直虚线围成的区域为金刚石与Ti 层的扩散带。可以计算出弛豫、热压和保温阶段,界面间的扩散带厚度分别为0.870 9、0.888 9、2.056 5 nm。从弛豫到热压阶段,扩散带厚度增加了2.07%;从热压到保温阶段,扩散带厚度增加了131.35%。

图4 界面原子扩散过程模拟结果Fig.4 Simulation results of interface atomic diffusion process: a) energy minimization 0 ps;b) relaxation 20 ps; c) hot pressing 100 ps; d) insulation 500 ps

图5 界面原子数量比例变化情况Fig.5 Change of interface atoms number ratio: a) relaxation 20 ps; b) hot pressing 100 ps; c) insulation 500 ps

为了验证金刚石与Ti 界面间是否形成了扩散带,采用真空热压扩散法制备聚晶金刚石与Ti 涂层试样。图6 为聚晶金刚石与Ti 涂层的界面形貌,可以观察到聚晶金刚石与Ti 涂层结合紧密、平整。

图6 聚晶金刚石与Ti 的界面形貌Fig.6 Interface morphology of polycrystalline diamond and Ti

聚晶金刚石与Ti 涂层界面的EDS 分析结果如图7 所示,聚晶金刚石与Ti 之间存在明显的元素扩散现象,界面间的扩散带厚度为5.7 μm。上述试验结果显示,通过热压扩散试验,在聚晶金刚石和Ti 的结合界面处,C 和Ti 原子之间存在明显的原子扩散现象,且形成了具有一定厚度的扩散带。上述试验结果验证了图4 模拟结果。

图7 聚晶金刚石与Ti 界面的EDS 线扫描结果Fig.7 EDS line scan results of the interface between polycrystalline diamond and Ti:a) interface morphology; b) b EDS line scan map

3.2 扩散位移

在原子扩散过程中,单位时间内的原子位移可以反映出原子的扩散能力。对比C 原子和Ti 原子在0 ps、弛豫20 ps、热压100 ps 和保温500 ps 时的位移变化情况,得到如图8 所示的原子的位移矢量图。可以观察到,在开始阶段0 ps 时,各原子在晶格节点上振动,原子很少产生迁移。图9a 为图8a 中B 处原子矢量位移局部放大,其中,箭头的长度、方向表示原子移动的距离和方向。系统弛豫20 ps 后,在金刚石与Ti的界面间可以观察到少量C 原子和Ti 原子的箭头,且箭头具有一定长度,表明出现了轻微的原子扩散现象。在热压100 ps 后,如图8c 所示,金刚石与Ti 层界面间迁移的Ti 原子和C 原子数量增多,表明金刚石与Ti 层的界面间发生了明显的扩散现象。在保温500 ps 后,图9b 为图8d 中C 处原子矢量位移局部放大,金刚石与Ti 层的界面间原子迁移更加剧烈,其中红色的C 原子的箭头数量和长度多于蓝色的Ti 原子,表明C 原子的扩散能力大于Ti 原子的扩散能力。

图8 原子位移矢量Fig.8 Atomic displacement vector: a) energy minimization 0 ps; b) relaxation 20 ps;c) hot pressing 100 ps; d) insulation 500 ps

图9 图8 中原子位移矢量的局部放大Fig.9 Local magnification of the atomic displacement vector in fig.8

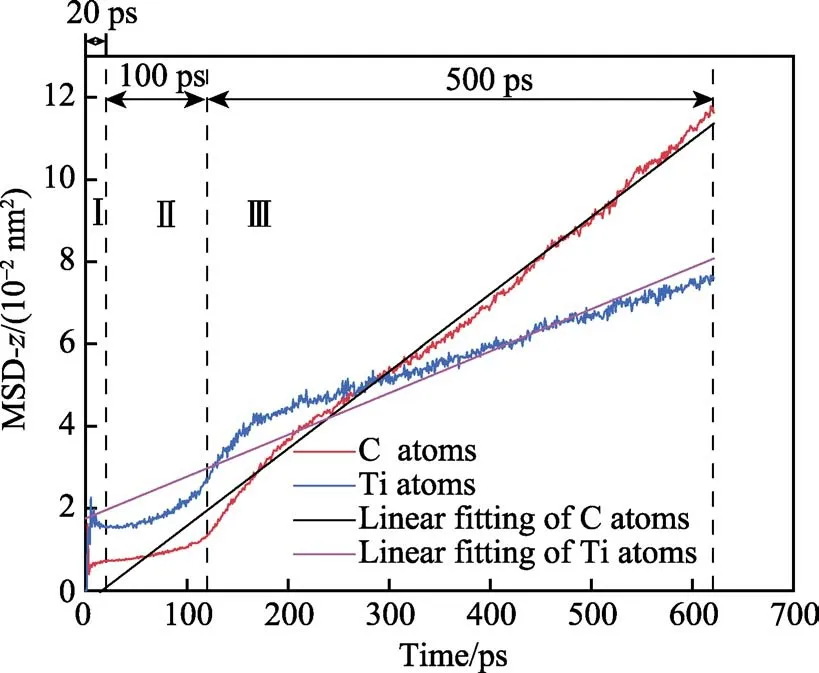

为了进一步探究扩散过程中的原子运动情况,计算C 和Ti 的原子均方位移(Mean Square Displacement,MSD)。当均方位移不随时间而增大时,原子呈振动状态;当均方位移随着时间增大时,原子做扩散运动[20]。由于主要探究原子在Z方向上的扩散情况,因此,仅计算原子在Z方向上的均方位移。通过LAMMPS 软件模拟得到C 原子与Ti 原子的均方位移曲线,如图10所示。将均方位移分为Ⅰ、Ⅱ、Ⅲ 3 个阶段,分别对应弛豫、热压和保温阶段。

图10 C 和Ti 原子的均方位移曲线Fig.10 Curves of mean square displacement of C and Ti atoms

在Ⅰ、Ⅱ阶段,Ti 原子的均方位移曲线高于C原子的均方位移曲线,这是因为金属Ti 的键能小于金刚石的键能[21],所以在受热状态下Ti 的金属键比金刚石的共价键更容易断裂,形成游离Ti 原子。游离的原子随着温度的增加运动更加激烈,从而导致出现此现象。在第Ⅲ阶段,C 原子的均方位移曲线逐渐超过Ti 原子的均方位移曲线,这是由于C 原子的半径小于Ti 原子的半径,且C 原子尺寸远远小于Ti 的晶格间距[22],小半径的C 原子更容易向Ti 原子的间隙中扩散。Zhang 等[23]通过熔盐法在金刚石表面制备Ti 层,结果显示,小半径的C 原子更容易向Ti 原子的间隙扩散。对C 原子和Ti 原子均方位移曲线进行线性拟合,结果如图10 中2 条直线所示,C 原子的均方位移曲线斜率为1.877 4×10-5,Ti 原子的均方位移曲线斜率为1.016 7×10-5,对比2 个原子的均方位移曲线斜率数值可知,C 原子比Ti 原子快84.66%,说明C 原子的扩散速度大于Ti 原子。

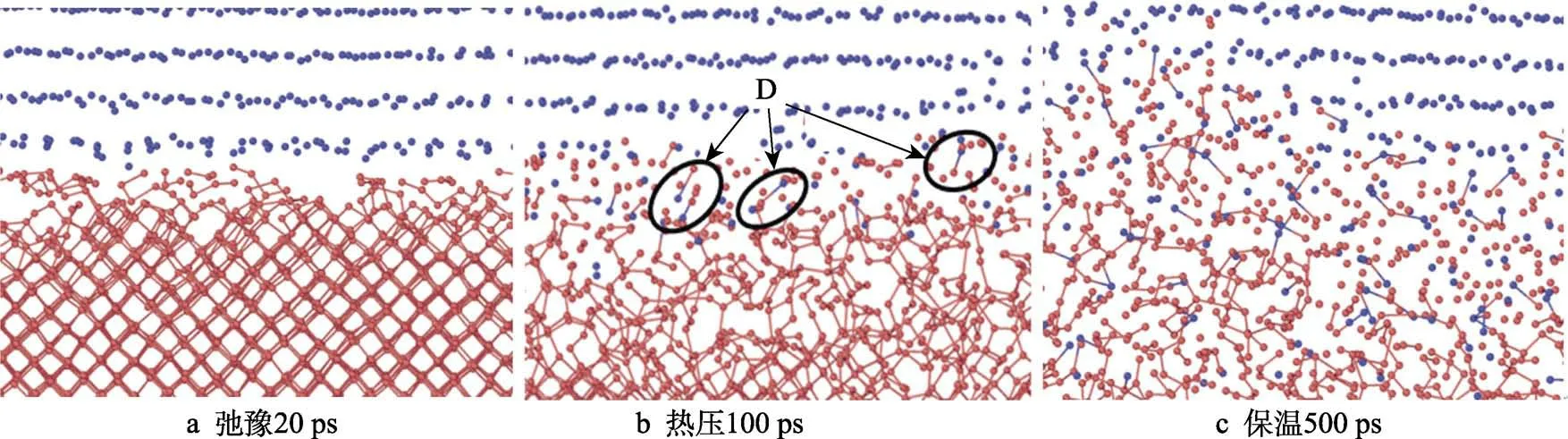

3.3 界面反应

图11 为扩散过程中的TiC 成键过程。在弛豫20 ps 时,C 的游离键向Ti 靠近,但没有发生化学反应,如图11a 所示。在100 ps 的热压过程中,C 原子和Ti 原子之间形成少量的Ti—C 键,如图11b 中箭头D所示。在图11c 所示的保温500 ps 阶段,在界面间生成大量的Ti—C 键,说明在金刚石和Ti 的界面间发生了化学反应,生成了TiC。

图11 原子扩散过程中TiC 的成键Fig.11 Bonding of TiC during atomic diffusion process: a) relaxation 20 ps; b) hot pressing 100 ps; c) insulation 500 ps

为了验证图11 中的模拟结果,用SiC 砂纸打磨聚晶金刚石/Ti 涂层试样表面,以去除试样表面的Ti涂层露出聚晶金刚石与Ti 之间的界面,在丙酮溶液中超声清洗并烘干,试样表面形貌如图12 所示,在聚晶金刚石表面可观察到灰白色点状颗粒,如箭头E处所示。对图12 所示区域进行XRD 物相分析,结果如图13 所示。除了检测到聚晶金刚石、WC、Ti 的衍射峰外,还在2θ=35.906°、41.71°、60.448°、72.369°、76.139°处,分别检测到TiC 的(111)、(200)、(220)、(311)、(222)衍射峰,说明在聚晶金刚石与Ti 界面处生成了TiC,实现了聚晶金刚石与Ti 涂层的化学结合。

图12 聚晶金刚石与Ti 的界面形貌Fig.12 Interface morphology of polycrystalline diamond and Ti

图13 聚晶金刚石与Ti 界面的XRD 图谱Fig.13 XRD pattern of the interface between polycrystalline diamond and Ti

4 结论

1)分子动力学模拟结果显示,在金刚石与Ti 的热压扩散过程中,在金刚石和Ti 的结合界面处,C和Ti 原子之间存在明显的扩散现象,形成了具有一定厚度的扩散带,试验测试结果显示,聚晶金刚石与Ti 界面间的扩散带厚度为5.7 µm。

2)在金刚石与Ti 界面区域的原子扩散模拟结果显示,C 原子和Ti 原子之间发生了互相迁移,C 原子的扩散能力和扩散速度均大于Ti 原子。

3)分子动力学模拟结果显示,在金刚石与Ti 的热压扩散过程中,在扩散界面内生成了Ti—C 键,金刚石与Ti 之间发生了化学反应。在聚晶金刚石与Ti的界面通过XRD 检测到了TiC 的衍射峰,实现了聚晶金刚石与Ti 的化学结合。