掺铜(Tb0.861Mn0.121)MnO3-δ 浓度对柔性磁性薄膜的影响

2022-08-30李辉梅大江王松李国宝王继虎马梦洁张瑞吴远东温绍国

李辉,梅大江,王松,李国宝,王继虎,马梦洁,张瑞,吴远东,温绍国

(1.上海工程技术大学 化学化工学院,上海 201620;2.北京大学 化学与分子工程学院,北京 100871)

物联网技术、可穿戴与可植入科技的迅速发展,给电子元件材料提供了越来越柔性化的需求。同时,由于柔性电子元件材料具有高灵敏度、容易应用以及潜在的低生产成本等优点,在人体健康、安全、环保能源、军事科技等方面均具有重要的应用前景[1-7],因此,越来越受到人们的普遍重视。目前柔性电子材料与工艺已成为全球高新技术行业角逐的主要战场[8]。众所周知,磁性材料作为一种重要的功能材料,在控制、能量变换、数据传感、数据处理、信息储存等方面有着广泛用途,其中磁性薄膜材料和器件是实现信息存储和传感的重要载体[9-11]。实现磁性薄膜的柔性化,掌握生产柔性磁性薄膜的工艺技术是关键。将纳米或微米量级的磁性无机填料掺入到弹性聚合物中,通过分散复合方法处理后得到具有磁性功能的多相复合体系,具有操作简单、成本低、绿色环保等优点。但薄膜中的无机填料易团聚、相容性差,同时也存在气泡多、应力集中等问题,导致薄膜的性能降低。实际应用过程中,当磁性膜材料和其他物体接触、碰撞,就会使膜层产生破坏。这样不仅损害了膜层的保护功能,而且影响了磁性薄膜的使用功能。

TbMnO3是具有钙钛矿结构的锰氧化物中少数的单相磁电材料之一。虽然Tc、TN很低,但因其不寻常的磁电耦合作用[12]而受到很大的关注。当温度高于奈尔温度TN=41 K[13]时,TbMnO3表现出顺磁性;温度降到41 K 以下时,TbMnO3呈现反铁磁相,Mn 自旋排列呈正弦曲线结构[14]。目前,对TbMnO3的研究主要集中在各种衬底上外延生长的纳米薄膜方面[15-17],而对TbMnO3掺杂入树脂中的报道却鲜有耳闻。而本文将TbMnO3的改性粉末掺铜(Tb0.861Mn0.121)MnO3-δ加入树脂,掺铜是为了增强(Tb0.861Mn0.121)MnO3-δ的反铁磁性[18],以此研究不同浓度填料对柔性磁性薄膜的影响。

无机填料的颗粒粒径越小,比表面积越大,对填料与树脂之间的亲和性也越好,那么在分散均匀的条件下薄膜的力学性能越好。本试验制备的掺铜(Tb0.861Mn0.121)MnO3-δ纳米或微米量级粉体,通过研磨能够有效提高掺铜(Tb0.861Mn0.121)MnO3-δ在树脂中的均匀分散性,进而改善材料的力学性能[19],而掺杂无机填充物则对有机无机复合薄膜的柔性方面的研究尚不多见。本文在铁板基体上制备了不同质量分数的磁性薄膜,并对其柔性及各项性能进行研究。

1 试验

1.1 粉体制备

选用Tb4O7(99.95%)、CuO(A. R.)、MnCO3(A.R.)为原料,按化学计量比合成,用玛瑙研钵和研杵研磨约30 min,将其混合并均匀烘干,将混合物在800 ℃下煅烧6 h。然后将其压成柱体并进行4 次热处理,每次在1 200 ℃进行12 h,并需要炉内冷却和中间研磨,所有的操作都在空气中进行,最终得到掺铜(Tb0.861Mn0.121)MnO3-δ粉体。

1.2 薄膜制备

所用基体为普通铁板,铁板的预处理流程为:去离子水中浸泡40 min→擦拭干净→砂纸沿同一方向打磨至光滑→无水乙醇洗净→晾干备用。

纳米及微米掺铜(Tb0.861Mn0.121)MnO3-δ粉体合成于北京大学化学与分子工程学院。聚乙烯醇1788 型,购于上海阿拉丁生化科技股份有限公司。用水浴锅在80 ℃条件下将聚乙烯醇溶解,水与聚乙烯醇的质量比为1∶9,溶解后在60 ℃烘箱中静置,滤去气泡,备用。

样品制备步骤如下:(1)按照不同的质量分数称取无机填料掺铜(Tb0.861Mn0.121)MnO3-δ粉体和聚乙烯醇溶液;(2)在搅拌器皿中将两者充分搅拌,使其充分分散;(3)将所得磁性高分子复合物倒入铁板表面,用线棒压制成膜(试验中制备了6 种质量分数的薄膜,见表1);(4)将薄膜置于室温下风干24 h。

表1 不同质量分数薄膜中各成分的质量Tab.1 The mass of each component in the films with different mass fractions

1.3 性能测试及组织观察

1)采用XRD 衍射仪、X 射线能谱仪对物相进行分析。

2)采用QTY-32 型漆膜圆柱弯曲测试仪测试5种薄膜的柔性性能。取完整样品,将弯曲测试仪水平放置,调节仪器支板的高度,将铁板插入仪器,支板与铁板平行,选取不同直径的漆膜弯曲试验器轴,用力搬动旋转柄,可观察到不同质量分数薄膜的柔性变化。具体参数如下:漆膜弯曲试验器轴的直径分别为2、3、4、5、6、8、10、12、16、20、25、32 mm;旋转柄调整量应大于17 mm,与试棒贴紧时允许缝隙为0.05 mm;支板部件升降量应大于17 mm,与试棒贴紧时允许缝隙为0.1 mm。本仪器适用于1.0 mm 以下厚度的样板。

3)采用BGD 数显粗糙度仪测试薄膜的粗糙度。将样品剪成长度为5 cm 的条状样品,放置于仪器固定位置,开动仪器,连续测试3 次,取读数平均值。做1 组空白对照试验。

4)采用低温物理性能测试系统(PPMS),在2~300 K 内对薄膜的磁性性能进行研究。

5)参照GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》测试薄膜的铅笔硬度。参照GB/T 1720—1979《漆膜附着力测定法》,采用QFZ 型漆膜附着力试验仪(中国天津材料试验机厂)测试薄膜的附着力。参照GB/T 1764—1989《漆膜厚度的测定》,使用QNIX 4500 V3 膜层测厚仪测试薄膜的厚度。

2 结果及分析

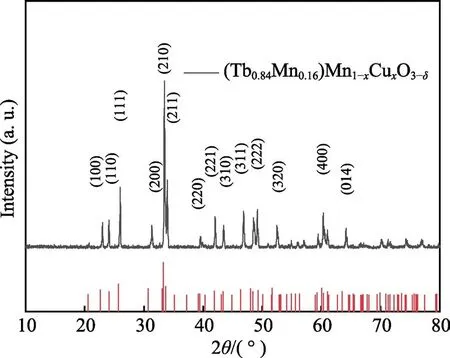

2.1 掺铜(Tb0.861Mn0.121)MnO3-δ 粉体的XRD分析

图1 为掺铜(Tb0.861Mn0.121)MnO3-δ粉体的XRD 图谱。比对ASTM 标准卡片,较为突出的晶相峰的2θ值为25.168°、33.952°和34.300°,分别对应(111)、(210)和(211)晶面。此外,33.952°处的峰位相对标准峰位向右轻微偏移,原因可能是结晶相的内部存在应力,进而造成XRD 峰位偏移,偏移原因可能是Cu2+进入晶格引起晶格畸变所致。

图1 掺铜(Tb0.861Mn0.121)MnO3-δ 粉体的XRD 图谱Fig.1 XRD pattern of copper-doped(Tb0.861Mn0.121)MnO3-δ powder

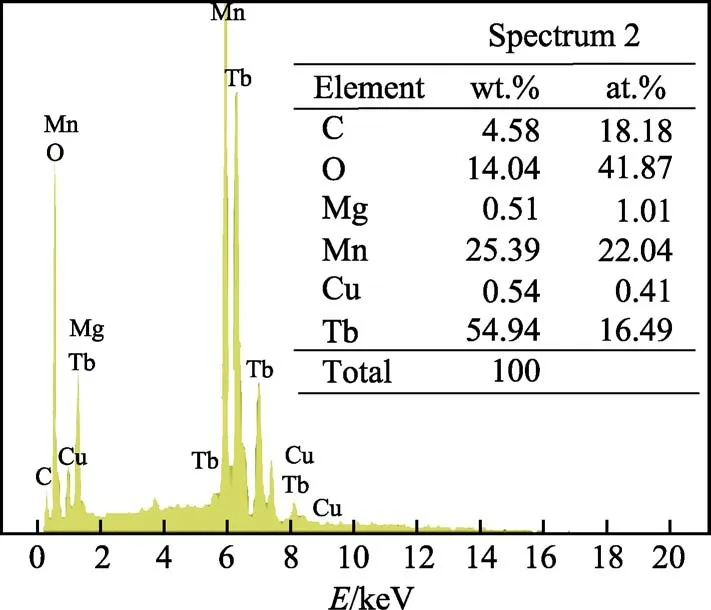

2.2 EDS 分析

图2 为掺铜(Tb0.861Mn0.121)MnO3-δ粉体的EDS 成分。粉体主要由Tb、Mn、O、C、Cu、Mg 元素组成,其中Tb、Mn、O、Cu 来自原料,其他元素是杂质。大晶粒(Tb0.861Mn0.121)MnO3-δ占主要成分,即(Tb0.861Mn0.121)MnO3-δ富集区,而附近富含Cu 元素,同时含有少量杂质元素,说明在晶界区域掺杂的Cu元素占主要成分,而其他元素很少,粉体晶相质量较好。TbMnO3具有畸变的正交晶系结构,表现出磁电耦合效应,通过掺杂Cu2+改变了Tb 位点的平均尺寸,从而增大了八面体畸变,增强了铁电性。膜层由多种元素组成,通过与无机填料掺铜(Tb0.861Mn0.121)MnO3-δ粉体共混,使薄膜具有了磁性。随填料浓度的增加,膜层中各元素的含量增加,这意味着膜层中的填料受粒子间的静电力和范德华力作用,易发生团聚,导致粉体颗粒异常增大,从而影响了薄膜的效率和性能[20]。

图2 掺铜(Tb0.861Mn0.121)MnO3-δ 粉体的EDS 成分Fig.2 EDS composition of copper-doped(Tb0.861Mn0.121)MnO3-δ powder

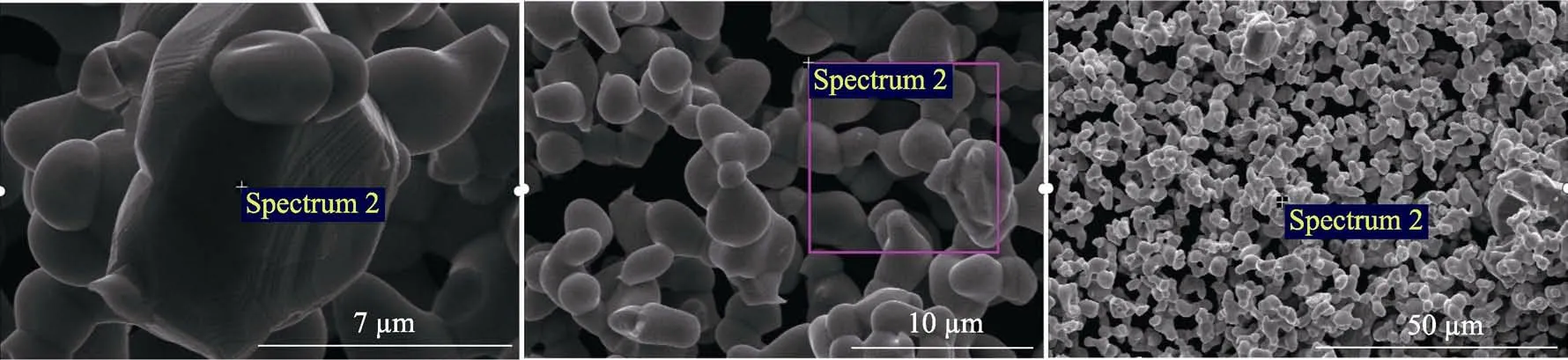

图3 为掺铜(Tb0.861Mn0.121)MnO3-δ粉体的SEM 形貌。大晶粒(Tb0.861Mn0.121)MnO3-δ的平均粒径为10 μm,呈八面体结构,颗粒形貌规整,Cu 元素粒子呈球形,掺杂在(Tb0.861Mn0.121)MnO3-δ晶粒表面,整体形貌不规则。

图3 掺铜(Tb0.861Mn0.121)MnO3-δ 粉体的SEM 形貌Fig.3 SEM morphology of copper-doped (Tb0.861Mn0.121)MnO3-δ powder

2.3 填充掺铜(Tb0.861Mn0.121)MnO3-δ 对涂层基本性能参数的影响

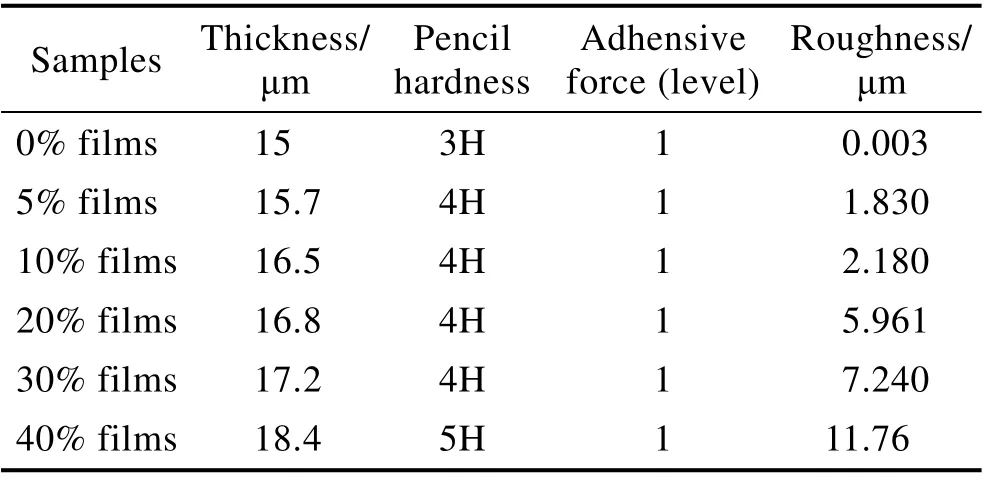

6 种不同质量分数的磁性薄膜的性能测试结果见表2。表2 数据显示,与未添加无机填料的涂膜相比,加入粉体的涂层厚度有所增加,但硬度明显提升[21],薄膜的附着力皆为一级。 这说明填充掺铜(Tb0.861Mn0.121)MnO3-δ制备磁性高分子复合薄膜并没有降低涂层与基体的结合力。

表2 不同质量分数的薄膜性能参数Tab.2 Performance parameters of films with different mass fractions

从以上分析可知,粉体的掺入导致涂层厚度有所提高,硬度增加,但不会减少涂层的结合力。这很可能是因为Cu 掺杂物能够有效促进无机填料和有机基质之间的界面配合,从而促进基质和粉体材料间产生良好的界面融合[22]。拉伸强度降低是因为大量的无机粉体的加入,容易形成团聚,造成裂纹的发生或应力-应变发展不完全。

随着无机填料的不断加入,填充了树脂之间的空隙,薄膜的硬度增加,但掺铜(Tb0.861Mn0.121)MnO3-δ粉体的粒径较大,充分研磨搅拌可以增加分散性,但相容性有限。而且部分颗粒浮现在表面,导致薄膜表面不平整,而且引起薄膜内部密度分布不均匀[23],这增加了薄膜的粗糙度,摩擦因数增大[24],破坏了薄膜的耐磨性和抗腐蚀性。表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损越快。同时粗糙表面易使腐蚀性气体或液体通过表面的微观凹谷而渗入到薄膜内层,造成表面腐蚀。

2.4 填充掺铜(Tb0.861Mn0.121)MnO3-δ 粉体对磁性的影响

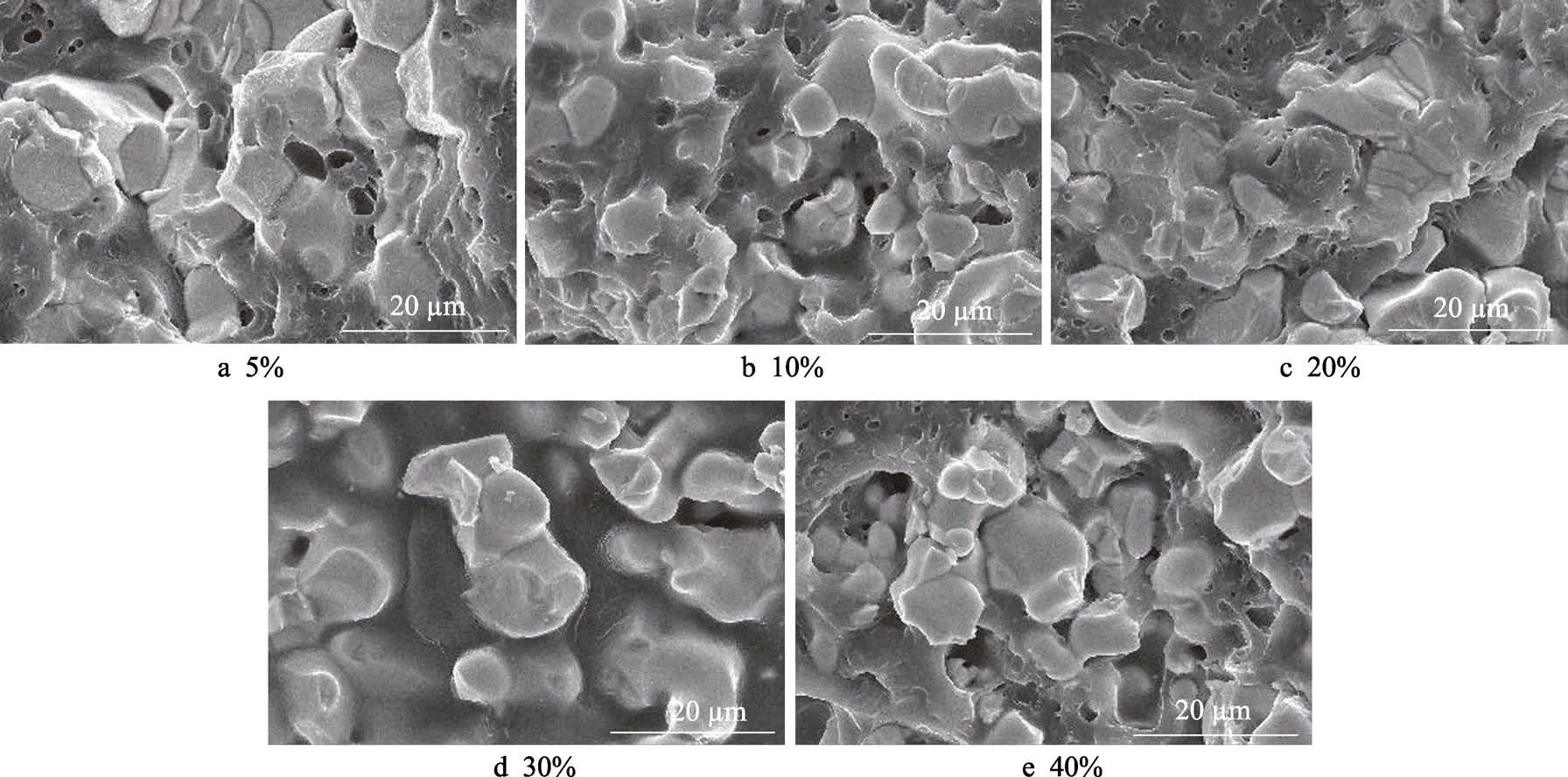

采用低温物理测试系统对5 种不同质量分数的薄膜进行测试,均测出了磁性,顺磁到反铁磁的相变温度为42 K 左右,相差不超过0.1 K。由图4 可知,磁化率随填料质量分数的增大而增大,在25 K 附近达到了峰值。本试验在聚乙烯醇中加入掺铜(Tb0.861Mn0.121)MnO3-δ粉体在保持磁性的同时没有降低薄膜的力学性能。其原因是,掺铜(Tb0.861Mn0.121)MnO3-δ粉体与高分子具有良好的界面结合,起到了良好的屏障作用,见图5。

图4 各质量分数薄膜磁化率曲线Fig.4 Magnetic susceptibility curves of films with different mass fractions

图5 各质量分数薄膜的SEM 形貌Fig.5 SEM images of each mass fraction films

2.5 填充掺铜(Tb0.861Mn0.121)MnO3-δ 粉体对柔性性能的影响

不同质量分数的薄膜的弯曲试验结果见图6。选用QTY-32 型漆膜试验仪的直径为2 mm 的轴分别测试5 种质量分数的薄膜,得出掺杂粉末对薄膜的柔性改变不大,5 种质量分数的薄膜的柔性良好,主要是因为聚乙烯醇多羟基的氢键作用,使其具备了优异的机械相容性[25]。同时由于聚乙烯醇的主链是单碳链,大分子链数量较多,距离稍远的连接链间的牵制作用减弱,位能较低的内旋转构象数目较多,因此大分子链也较柔顺。另外,聚乙烯醇的相对分子质量较大,氢键较多,分子之间的作用力较大,致使聚乙烯醇的柔性好。无机填料的加入增加了体系的致密性,柔性增大,随着无机填料的继续加入,体系的柔性降低。

图6 各质量分数薄膜的平面图、弯曲平面图、弯曲剖面图Fig.6 Plan (a), bending plan (b) and bending section (c) of each mass fraction film

3 结论

1)在聚乙烯醇中加入掺铜(Tb0.861Mn0.121)MnO3-δ粉体,能够在保持磁性的基础上,不会降低薄膜与基体的附着力,附着力皆为一级。

2)加入掺铜(Tb0.861Mn0.121)MnO3-δ粉体可增加薄膜的致密性,但随着填料加入量的增多,薄膜的铅笔硬度降低,铅笔硬度从3H 提升到5H。

3)不同质量分数的反铁磁性薄膜的柔性不尽相同,随着质量分数的增大,柔性减弱。

4)掺铜(Tb0.861Mn0.121)MnO3-δ粉体的粒径较大,随着质量分数的增大,粗糙度增大。