小涵道比发动机智能脉动装配生产线建设

2022-08-30韩大禹高鸽陈誉松郭作燃孙沐昕中国航发黎明

■ 韩大禹 高鸽 陈誉松 郭作燃 孙沐昕 / 中国航发黎明

与航空发动机传统的固定站位式整机装配模式相比,脉动装配线具有数字化、自动化、柔性化以及人性化等特点,是突破发动机装配制造瓶颈的重要手段。

小涵道比发动机多为军用加力式发动机,整机装配通常由传动装配(裸机装配)和总装配(外部结构装配)两大工序构成,分别涉及转静子、加力燃烧室等多个单元体的高精度对接集成,以及大量成附件、多层外部管路的立体安装。复杂的整机装配过程与日益增长的航空发动机需求量矛盾,使原有的生产线及工艺模式无法在效率、质量与产能间达到良好平衡,探究适用于小涵道比发动机的新一代生产线模式已成为此类航空发动机制造领域发展的必由之路。

现行模式下的生产线分析

现行生产线采用固定站位式的生产组织模式。在大型工艺设备上,现行模式一般采用刚性桁架进行装配,辅以装配站架,操作者虽经简单培训即可进行设备操作,但装配过程中需要反复攀爬站架,人机工效不佳,存在一定安全隐患。

在具体生产作业方式上,发动机装配作为一类典型的劳动密集型工序,基本为手工操作,固定站位模式的生产操作者需要掌握装配全过程,对操作者技术水平要求较高,从人为因素考虑不利于质量稳定性控制。

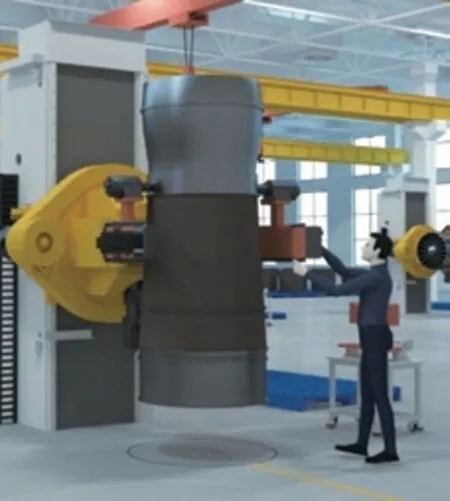

脉动装配生产线上部吊装系统总览

在系统支撑条件上,现有企业资源计划(ERP)系统/制造执行管理系统(MES)仅有物料数量、位置等基础信息,无物料特征信息(尺寸、质量等),使优选优配工作难以推行,且发动机选配工作仅能在集件后执行,如需更换零件会影响生产效率。

在装配工艺上,现行模式无法快速构建面向单台次的装配工艺,操作工人需要同时执行工艺规程、临时工艺文件、返修工艺文件等多种纸质文件,且需要针对具体发动机台份进行人工有效性识别,占用工人操作时间,存在技术状态失控风险。

在检验检测方法上,部分工序工步仍采用传统检测工具,需要人工读取数据,并誊抄至纸质质量记录,存在读数及笔误隐患。

在质量证明文件上,质量记录汇总成纸质发动机卷宗,发动机出厂后卷宗封存于特定地点。复查问题时,需要消耗较多资源进行质量追溯工作,不利于发动机问题迭代归零和可靠性提升。

建设思路

小涵道比发动机结构更加紧凑,很难划分出风扇、核心机、低压涡轮、附件机匣等模块,所以其装配工艺流程应按更小的颗粒度进行重构规划,结合发动机结构定制新的生产线模式:核心机装配采用竖直调姿托架;风扇、核心机、低压涡轮、加力燃烧室的连接采用多自由度装配平台;外部附件、导管及电缆的装配与外廓测量则依托水平吊装系统。

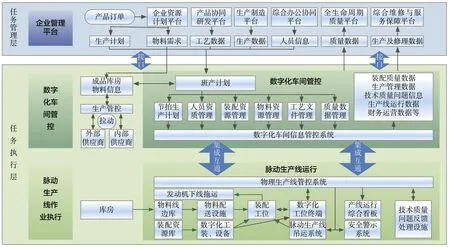

发动机智能脉动车间管理架构

基于固定节拍的流动式生产

通过生产线规划与仿真,确定合理的站位与脉动节拍,实现操作人员专业化分工,工装设备专位专用,技术质量文件与物料精准推送。同时,建立现场问题快速反应机制,实现生产进度透明管控。

基于数据驱动的自动排产与动态调度

将人工经验排产转变为基于数据和既定算法的自动排产,实现班产任务自动推送,装配过程动态监控,指令信息对称传递和协同执行。

数字化的装配过程控制

建立工检一体的数字化工艺、质量文件体系,全面推进数字化检测工具和试验设备现场应用,基于MES和ERP系统对零部件质量数据优选配台,实现库存件最优匹配。同时,基于过程管控系统、数据采集系统和数字卷宗系统,构建数字化发动机镜像模型,实现发动机产品特征数据化管理、装配进度和精度的数字化预测。

基于信息化的立库仓储和精准配送

采用信息化立库存储,基于物码管理库存物料,指挥仓储管理系统(WMS)进行精准配套,实现物料配套信息可视化和自动预警,按照生产节拍和配套节点精准配送。

高效的自动化辅助与人机协同

基于工艺特点、人机分析,进行生产线设备自动化升级,实现人机工程优化和关键重点过程的自动化辅助装配,从而降低装配人员操作过程的复杂性,提升装配稳定性。

关键技术

装配工艺流程再造

从固定站位式向脉动式装配改造需要对现有工艺进行切割,通过观察记录每一个工序所需时间,结合工艺特点划分节拍,尽量保证每个节拍时间相等。建立能够面向单台次快速重构的工艺文件体系,工艺人员根据实际情况从工艺库中快速摘取相应工序重构出单台工艺,对现场操作者指导性更强。

生产线人机工程

由于生产线设计运用精益方法分析存在的不良工效学问题,对生产线三大主要装配工位(核心机工位、低压部分工位、总装配工位)的硬件设备进行了专项优化定制,实现了大多数操作的人性化定制设计,杜绝了员工频繁登高或弯腰操作的现象,改善现场人机工效与劳动强度,提升现场员工的人机安全感和满意度,从而提高生产效率,降低生产线的运营成本。

生产线数字化

现场生产数据通过数字化检测工具获取上传至MES,通过工检一体的信息化系统生成数字化发动机卷宗。对影响发动机质量的问题可以通过后台调取装配大数据进行分析,寻求解决办法,同时为优选优配提供数据支持。

生产线自动化

随着发动机产量提升,生产效率需要不断提高,自动化设备开发能够帮助操作者分担部分装配工作,届时操作者可以进行并行操作提高生产效率。人工依靠经验排产已无法满足脉动生产模式需要,整理排产所需边界条件,梳理排产逻辑关系,构建排产模型实现自动化排产,确保生产计划的可执行性。

生产线流动设计

小涵道比发动机整机装配的总装配采用导轨上部吊装与多自由度装配转运平台相结合的方案。传动装配—总装配间的裸机传递,采用定制转运自动引导小车(AGV)方案实现流动化设计。

实施效果

中国航发黎明针对航空发动机现有整机装配工艺特点,以数字化工艺和质量检测为牵引、实时数据驱动的生产计划管控为手段、固化节拍的脉动式生产为组织形式、高效人机协作模式和精准物流配送为支撑,从管理层到执行层全面规划建设整机智能脉动装配车间。

多自由度装配平台

生产线的核心机装配采用具有自主知识产权的自适应核心机装配平台。平台可实现自适应人机智能交互,使操作者在舒适的姿态下即可依次完成核心机装配。

生产线的整机装配工位依托自主研发的多自由度装配平台展开。平台基于整机装配中350多个动作的分解研究,可实现翻转、滚转、升降多维度姿态调节。操作者可利用智能化电控系统进行整机装配角度及位置的调节,并以最轻松的站立姿态完成低压部件及加力燃烧室单元的装配工作,极大降低了劳动强度与身体损伤,改善了人机交互环境。整机装配完毕,AGV会依照指令,自动将发动机转运至上部吊装系统,完成节拍间的高效流动。

发动机外部成附件及管路装配基于生产线上部吊装系统完成。该系统采用多环线多工位流动设计,可实现任意单工位的调姿功能,并可实现各个工位间的整机自动稳定转运。此外,系统融合了多重安全逻辑,以保证环线运行中的人机安全。

在物流管理方面,采用物控中心作为脉动装配生产线的物流支撑设备,为脉动装配生产线提供物料的信息化管理和精准配送功能。物控中心采用AGV等智能化转运设备实现了物料的自动化运输,构建了以精准物流配送为驱动的生产线运行模式。

生产线的系统条件建设方面,在产品数据管理(PDM)系统中开发了基于重构工艺的工检一体模块,工艺文件编制完成后,过程数据记录文件自动生成,作为数据载体实现无纸化装配。并以工序为最小颗粒,针对不同有效性技术状态编制平行工序,将全部工艺推送至MES,由MES下发班产任务时,自动拣选成单台工艺文件。在ERP系统中形成主生产计划后推送至MES,MES结合工艺路线、标准期量、排产逻辑生成主制造计划。WMS接到制造计划后,根据ERP系统中生成的配台方案形成物料配送计划,驱动物控中心进行精准配送。现场生产过程依托于MES,集成物码系统、数据采集系统。形成完整的生产过程数据记录于数字卷宗,实现全生命周期管理。

结束语

智能化柔性脉动装配线的建设与应用,不仅仅是对生产线设备的建设,更将拉动生产管理、技术管理、质量管理与信息化管理的大幅升级。通过柔性化、数字化、流动式生产线规划建设,提升发动机装配效率和装配稳定性,满足小批量多型号航空发动机混线装配生产需求,是提升航空发动机总成单位核心制造能力的必由之路。