管道类结构中障碍物阻塞比对可燃液体蒸气爆燃特性的影响

2022-08-29陈长坤张宇伦赵小龙

陈长坤,张宇伦,赵小龙,2,3

(1. 中南大学土木工程学院,湖南 长沙,410075;2. 清华大学合肥公共安全研究院灾害环境人员安全安徽省重点实验室,安徽 合肥,230601;3. 合肥泽众城市智能科技有限公司,安徽 合肥,230601)

可燃液体在生产、运输、存储过程中的潜在热危害是安全领域重要研究内容之一。2020 年6月,浙江省温岭市沈海高速公路发生了重大的爆燃事故,造成20人死亡,189人受伤,周边村庄建筑几乎全部被毁[1]。这进一步引发了公众对可燃液体运输过程中热安全问题的关注。事实上,相比于发生在开放空间的爆燃事故而言,发生在狭长管道类空间内的火灾或爆燃事故也较为常见且危害性更大[2-3]。例如,2014 年山西省晋济高速岩后隧道发生重大爆燃事故;2017 年,河北省浮图峪隧道发生爆燃事故,这些爆燃事故均造成了巨大经济损失和人员伤亡[4]。可燃液体爆燃事故的频繁发生和惨重后果,促使学者们进一步研究可燃液体爆燃相关问题及防灾减灾策略。

真实的管道类结构火灾爆燃事故场景中通常存在障碍物(如隧道内的受困车辆、内置设备等)[5],障碍物的存在极大地增大了爆燃反应强度并使事故波及范围扩大,这是此类灾害事故造成重大人员伤亡和财产损失的主要原因之一[6-8]。HALL等[9]探究了障碍物数量对气体爆燃压强的影响机制,发现爆炸压强会随障碍物数量增加而增大,而当障碍物数量超过临界值时,最大爆燃压强将会随障碍物数量增加而减小。NA'INNA 等[10]在密闭管道结构中进行了甲烷和空气的均匀预混气体爆燃实验,揭示了不同障碍物阻塞比和分布间距下的爆燃火焰波和压力波传播特性的演化规律。JOHANSEN 等[11]在小尺寸狭长管道结构中研究了早期爆燃火焰加速过程,发现障碍物的存在对火焰波的传播具有明显加速作用。MASRI 等[12]研究了障碍物形状对火焰波传播特性的影响,发现相比于圆形和三角形结构,正方形障碍物对爆燃火焰的加速作用更明显。CROSS 等[13]在配置有障碍物的管道结构中开展了一系列爆燃测试,分析了可燃气体爆燃到爆轰转化过程以及爆轰传播的极限范围。WANG 等[14]研究了矩形、梯形和球形障碍物形状对封闭管道结构中预混甲烷气体爆燃的影响,揭示了火焰前沿与不同形状障碍物边缘之间的剪切效应。LI 等[15]通过实验和大涡模拟手段分析了管道内圆形截面空心障碍物对爆燃火焰波和压力波传播的影响规律,揭示了障碍物和爆燃火焰及压力波之间复杂的耦合关系。王成等[16]在狭长水平管道结构中进行了小尺寸瓦斯气体爆燃实验,其结果表明在一定瓦斯浓度条件下,半圆形障碍物作用下爆燃火焰波传播速度最快,火焰加速诱导激波对未燃气体的影响具有关键作用。郭丹彤等[17]针对障碍物几何维度对均匀预混气体爆燃压强的影响展开了数值模拟研究,模拟结果表明立体维度障碍物对爆燃压强的影响显著大于平面维度障碍物对爆燃压强的影响。程方明等[18]对半封闭管道结构中爆燃火焰波传播过程开展了实验和数值模拟研究,得到了狭长管道结构中多孔障碍物对爆燃火焰前沿和局部流场的影响规律。

上述研究主要集中于封闭/半封闭狭长管道结构空间内均匀预混可燃气体的爆燃特性,然而现实中的可燃液体运输过程中发生的爆燃事故,其初始爆燃气体分布是非均匀、非预混的,爆燃反应特性主要由泄漏的可燃液体流淌扩展和蒸发程度所决定。然而,在这种非均匀可燃蒸气浓度分布条件下障碍物对狭长管道类结构(如隧道、通道等)爆燃特性影响机制的研究相对较少。CHEN等[19]在相同阻塞比条件下(障碍物横截面积固定),针对障碍物宽高比对管道结构爆燃特征参数的影响规律进行了初步探究。在此基础上,本文作者研究在相同宽高比情况下(障碍物横截面宽度和高度之比固定),障碍物阻塞比对可燃液体蒸气非均匀分布条件下的管道爆燃作用机理。针对狭长管道类结构中可燃液体泄漏蒸发诱导的非均匀浓度分布蒸气爆燃展开一系列实验测试,获得火焰前沿结构及传播速度、爆燃压强和局部位置CO体积分数等参数,以期为此类型爆燃基础研究及事故应急处置提供参考。

1 实验模型

1.1 管道模型和测量系统

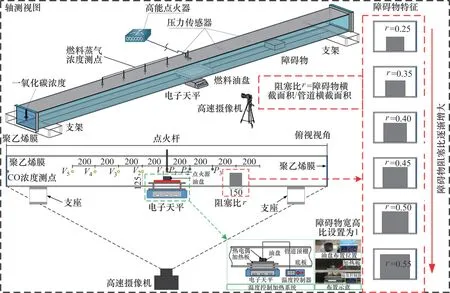

管道模型长3.0 m,其横截面为长×宽为0.30 m×0.25 m的矩形,实验模型如图1所示。模型顶棚、底板和后侧壁均由厚度为10 mm的钢板制成。为了便于观察爆燃火焰传播特性,前侧壁采用厚度为8 mm的耐高温石英玻璃制成。每次实验时,将0.4 kg乙醇液体(纯度为99.9%,燃烧热值为26 780 kJ/kg)注入管道模型中的燃料盘(高为0.05 m、内径为0.1 m)。燃料盘放置在加热板上进行恒温加热,加热温度为351.45 K。模型两端出口使用0.03 mm厚的聚乙烯薄膜密封,限制蒸发的乙醇气体溢出,形成管道结构内初始爆燃浓度分布。在燃料盘恒温加热150 s 后,用5 个浓度传感器对管道模型中乙醇蒸气浓度进行测量,测点编号分别为V1~V5,分别位于点火源处以及通道中心线右侧0.2,0.4,0.6 和0.8 m 处。在当前实验中,燃料盘加热150 s后,隧道内浓度分布已基本稳定且已达乙醇蒸气爆炸下限。管道模型内爆燃压强变化通过数字压力传感器(Scienic CY301,量程为0~1 MPa,时间常数为0.2 ms)测量,测点分别设置在点火源处(P1)以及距点火源0.2 m(P2)和0.4 m(P3)处。高速摄像机(Photron UX50)设置在管道模型正前方10 m 处,用以记录爆燃火焰传播过程和火焰前沿结构变化特征,帧速率设置为500 帧/s。每次实验结束后,立即使用CO 浓度分析仪(Testo320)测量管道出口位置CO体积分数。

图1 实验模型示意图Fig.1 Diagram of experimental model

1.2 实验工况

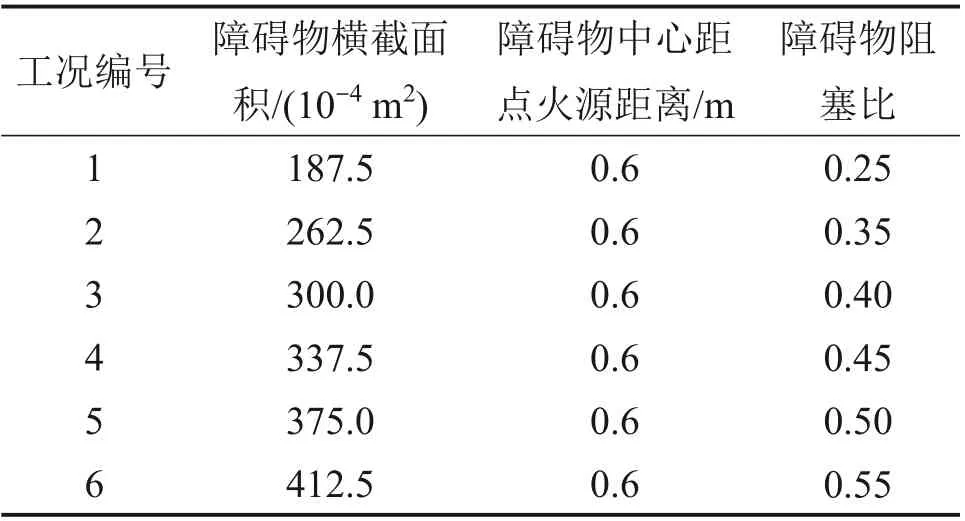

本文将阻塞比定义为障碍物的横截面积与管道结构的横截面积的比值。使用混凝土试块模拟管道结构内障碍物,实验工况如表1所示。障碍物在管道纵向上的长度固定为0.15 m,宽高比固定为1,障碍物中心位置与点火源之间距离为0.6 m。实验过程中,高能点火器点火能量设置为10 J,提前10 s开启高速摄像机和数字压力传感器。环境湿度为70%,环境温度为303 K,环境压力为1.01×105Pa。为确保数据准确性,每组工况重复2次。

表1 实验工况Table 1 Experimental scenarios

1.3 管道模型内非均匀蒸气浓度分布

在管道结构可燃液体蒸气爆燃事故中,由于液体燃料蒸发扩散,其爆燃初始介质浓度分布是不均匀的。通过对乙醇液体恒温(351.45 K)加热150 s,产生管道内初始浓度分布。尽管在真实的可燃液体泄漏场景中,局部的环境温度可能无法达到泄漏液体的沸点温度,但是现实中同样存在局部位置发生燃烧或车辆机械故障异常发热造成液体达到或接近沸点温度的情况,从而形成管道空间内的蒸气分布。因此,本文采取沸点温度恒温加热的方式产生初始爆燃介质浓度分布,以便更准确地模拟真实隧道爆燃事故蒸气浓度分布。为验证此过程,在加热150 s后(乙醇蒸汽浓度分布已相对稳定),对管道模型空间内乙醇蒸气体积分数进行测量,测点V1~V5位置见图1。对工况1~6中的乙醇蒸气初始浓度分别测量2~3次,其平均体积分数如表2所示。由表2可以看出:管道结构中乙醇液体蒸发产生的初始蒸气浓度分布是不均匀的,点火源处乙醇蒸气平均体积分数最高且达到乙醇蒸气爆炸下限,随着测点距离点火源越远,乙醇蒸气平均体积分数逐渐降低,符合基本预期。

1.4 实验误差分析

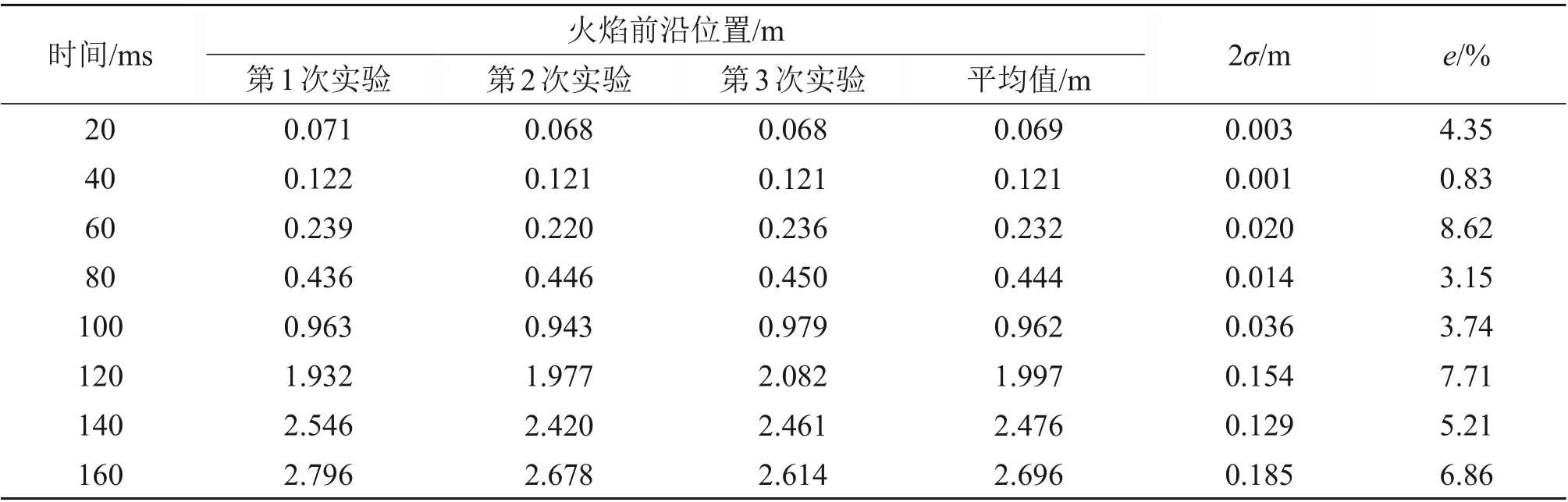

在实验过程中,爆燃火焰前沿位置、火焰传播速度、压力等测量数据不可避免地存在一定程度的误差,这主要来自测量设备精度、重复实验随机误差以及数据后期处理误差等。例如,火焰传播速度的获取是通过将拍摄的火焰视频输出成图片序列,用Matlab 程序将彩色图片序列转化成二值图,提取火焰位置信息,获得火焰前沿位置与传播时间的关系,最后对其进行求导处理,得到火焰传播速度。需要注意的是,由于火焰存在自发光,因此火焰速度数据后期处理中也必然存在误差。

为此,对实验数据进行误差分析。单次实验中某参数真实值Xi和标准差σ可通过式(1)计算:

表3 典型工况实验数据和误差分析Table 3 Experimental data and error analysis of typical cases

2 结果与分析

2.1 爆燃火焰前沿结构演化特征

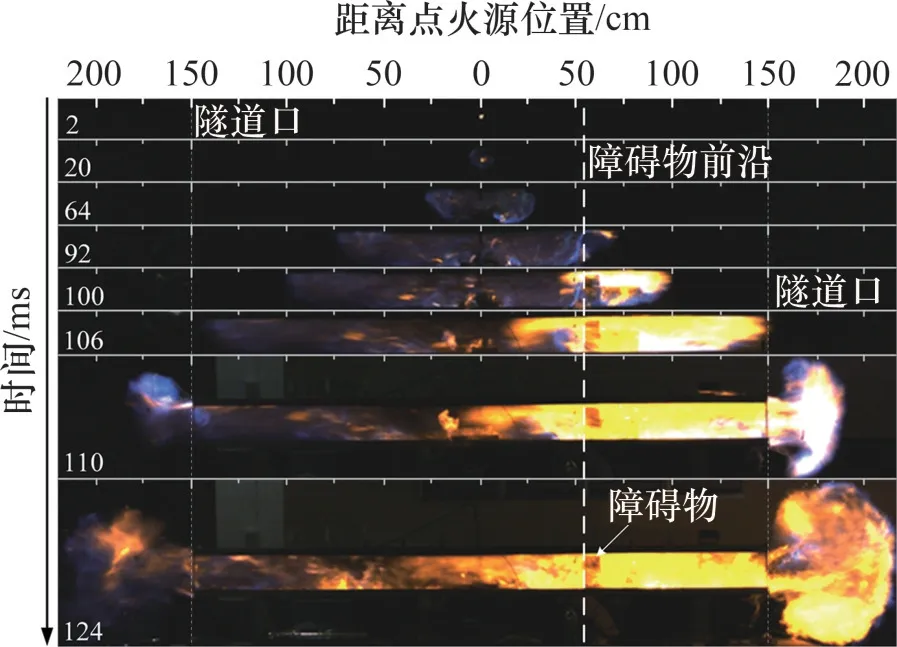

图2所示为工况5中不同时刻的乙醇蒸气爆燃火焰传播图片。当管道结构中心处乙醇蒸气被点燃时,火焰首先以球形结构对称地向四周传播。从图2 可知:在20~30 ms 时,由于在径向上被管道侧壁限制,球形火焰主要以手指形状向管道两端出口传播,其传播速度也逐渐增大。在92 ms时,火焰前沿传播到障碍物前方,火焰前沿逐渐拉伸变形,并出现了明显褶皱结构,产生了大量湍流火焰。在此阶段,乙醇蒸气与空气混合更充分,爆燃化学反应加速,火焰传播速度显著提高。同时,剧烈燃烧的火焰使火焰前沿后方出现了一定的负压区域,出现了火焰逆流现象。在106 ms时,爆燃火焰从管道口冲出,火焰传播再次加速。此后,火焰不再受管道侧壁限制,开始向内卷曲。随着乙醇蒸气被反应消耗,化学反应速率减小直至停止,火焰逐渐消失。

图2 不同时刻的乙醇蒸气爆燃火焰传播图片(工况5)Fig.2 Pictures of deflagration flame propagation of ethanol vapor at different times(case 5)

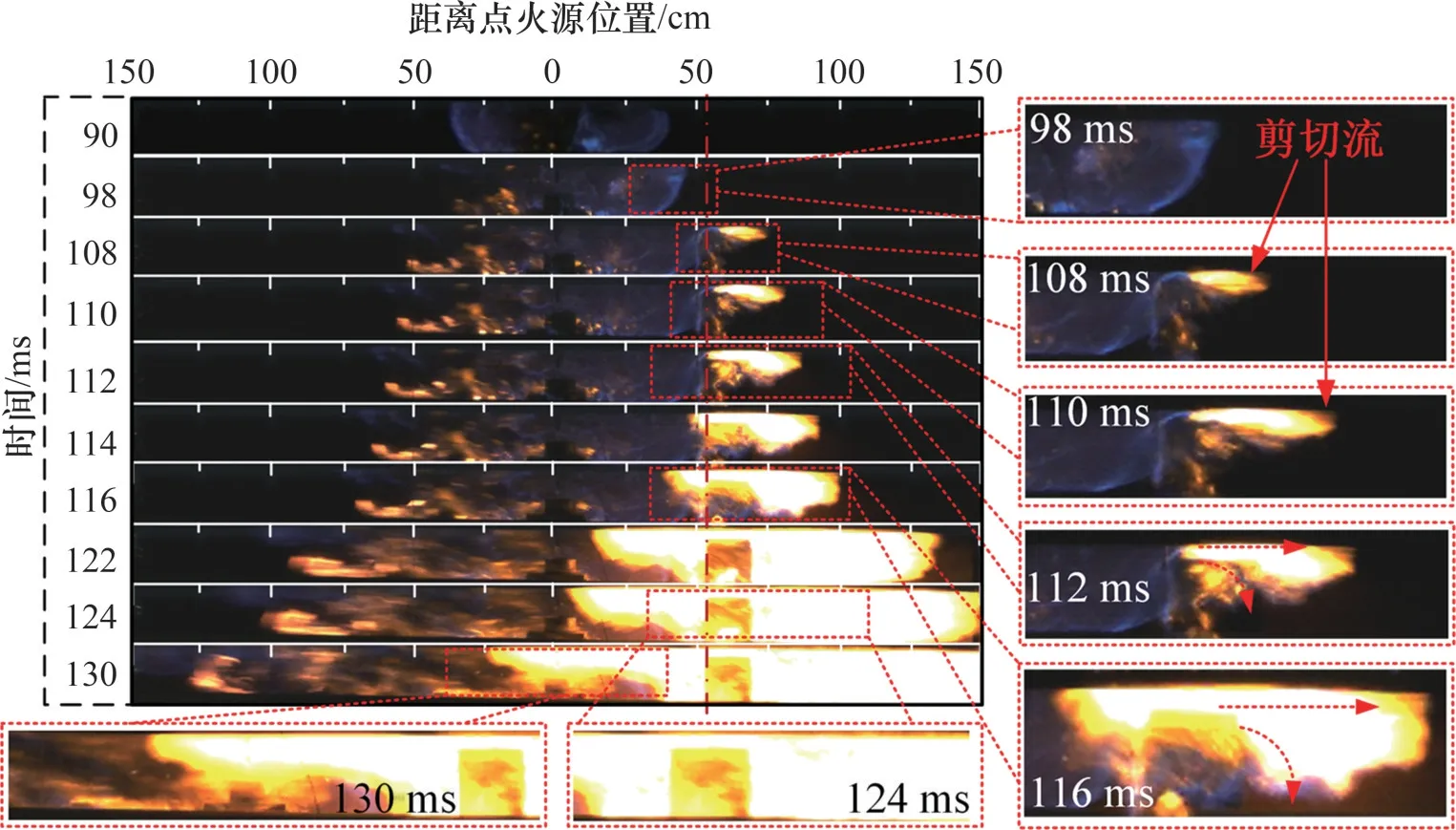

从图2可以发现,障碍物对管道结构中火焰传播具有显著影响,有障碍物一侧的爆燃反应强度明显增大,火焰传播速度明显提升。图3所示为工况6中障碍物对火焰前沿的剪切作用。从图3可以看出:在传播过程中,剧烈的湍流燃烧区域出现在设置有障碍物的一侧,因此该侧火焰速度也更快。这可能是由于火焰穿过障碍物和管道侧壁组成的狭窄空间时,障碍物尖端边缘使火焰前沿产生较为明显的剪切层,这种剪切流动在局部分割出大量涡旋,在一定程度上有利于分布不均匀的可燃蒸气与空气混合[20]。同时,燃烧产物快速热膨胀导致的流场扰动、障碍物诱导的湍流也会促使火焰表面产生褶皱,增大了火焰面积,进而增强了局部的质量和能量的输运,并促使局部爆燃反应速率加快,从而使整体爆燃反应强度和火焰传播速度显著提高。此外,火焰本身的不稳定性也是火焰加速传播的潜在原因之一[21]。对于当前乙醇蒸气非均匀浓度分布且存在障碍物的爆燃场景,火焰传播的不稳定性主要是由热扩散不稳定性和受限空间及障碍物共同诱导的不稳定性,且障碍物诱导的不稳定性的影响效应更强。综上可以推断,在当前乙醇蒸气非均匀浓度分布下的爆燃场景中,障碍物尖端边缘对火焰前沿的剪切效应和局部流场流体涡旋运动是产生湍流火焰以及两侧传播速度差异明显的主要原因。剪切流和涡旋数量可能会受到障碍物阻塞比的影响,进而影响湍流火焰面积和爆燃反应强度,最终体现为火焰传播速度和压强特性改变。

图3 障碍物对火焰前沿剪切作用(工况6)Fig.3 Shear action of obstacle on flame front(case 6)

2.2 火焰传播速度

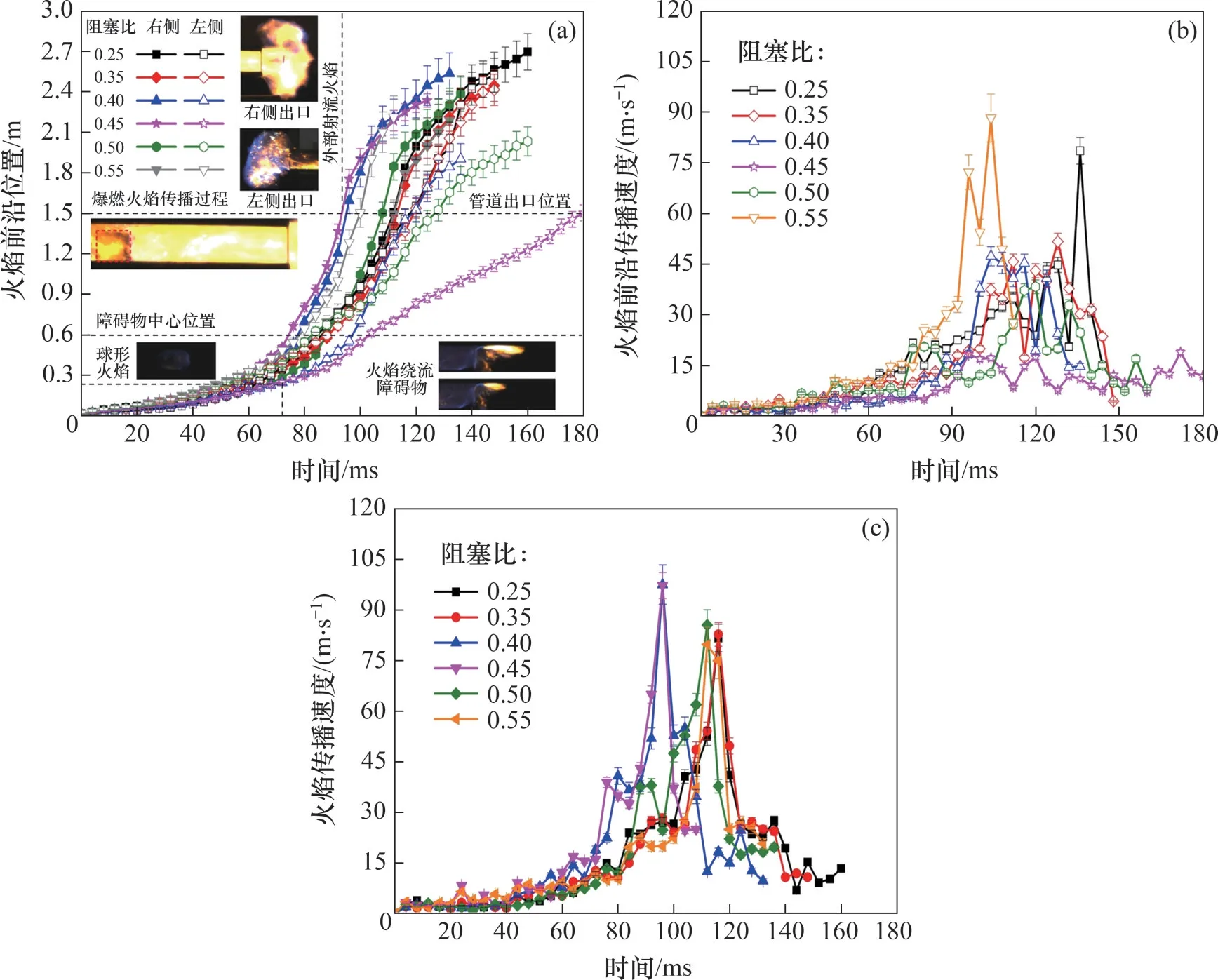

图4所示为不同障碍物阻塞比作用下的火焰前沿位置和传播速度。从图4可以看出:在障碍物的作用下,管道右侧火焰的传播速度比管道左侧的大。在初始球形火焰阶段,阻塞比对火焰传播速度的影响不明显。而随着爆燃反应继续发展,火焰传播至由障碍物和管道侧壁组成的受限空间,在局部湍流扰动、障碍物尖端边缘剪切以及火焰自身不稳定性的共同作用下,火焰前沿结构出现褶皱变形,火焰面积和传播速度明显增大。随着障碍物阻塞比增大,火焰前沿被障碍物尖端边缘挤压剪切的越明显,局部湍流扰动也更强,火焰传播速度大幅增加。此外,在乙醇液体蒸发扩散形成初始浓度分布及反应过程中,由于卡门涡街效应和局部流体热膨胀,障碍物后方积聚一定数量的可燃蒸气涡旋,这也是可燃液体蒸发并自由扩散诱导形成的非均匀初始浓度分布的特性之一。当火焰通过障碍物和管道侧壁边界组成受限空间时,在截面空间突然增大导致的骤然膨胀和障碍物诱导的局部流体湍流效应以及积聚的可燃蒸气涡旋的共同作用下,爆燃火焰传播速度再次得到显著提升。最大火焰传播速度出现在此加速阶段,在当前实验条件下,其最大值可达97.53 m/s。

图4 不同障碍物阻塞比下火焰前沿位置和传播速度Fig.4 Flame front location and propagation speed with different obstacle blockage ratios

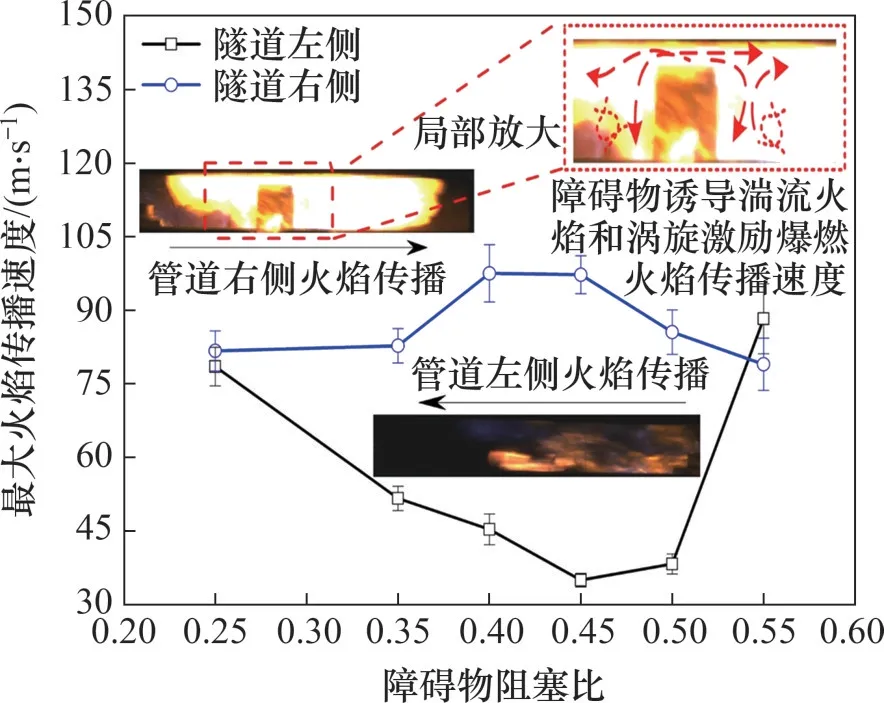

图5所示为在不同障碍物阻塞比作用下管道无障碍物侧和有障碍物侧火焰传播速度峰值的比较。从图5可以看出:除阻塞比为0.55的工况外,有障碍物一侧的火焰传播速度峰值均比无障碍物一侧的大。这是因为,一方面爆燃火焰传播本身具有不稳定性,另一方面,障碍物的存在显著增大了管道右侧火焰传播速度,随着障碍物阻塞比增大,障碍物截面高度宽度增大(截面宽高比是固定的),结合不均匀的蒸气浓度分布情况,火焰前沿受到的剪切效应将更为明显,同时障碍物诱导的局部湍流扰动也更强,爆燃反应强度随之增大。然而,障碍物阻塞比影响下的爆燃火焰传播速度峰值变化趋势并不是单调的[22]。障碍物的存在对火焰和压力波传播具有阻碍作用。当阻塞比过大时,其所产生的热损失和动量损失将会抵消甚至超过对其火焰传播的促进作用,这导致火焰传播速度逐渐减缓。由图5还可以发现:管道两侧火焰传播速度峰值随阻塞比的变化趋势几乎是相反的。在实验中,由于右侧火焰传播速度相对较快,爆燃火焰几乎总是先从管道内存在障碍物的右侧率先冲出出口。当爆燃火焰以较大速度和动量从右侧出口冲出后,其后方会形成一定的负压区域,该负压区域可能会对左侧火焰传播产生一定的阻力。爆燃火焰从右侧出口冲出的速度越快,负压区域对左侧火焰传播的阻力也就越大。

图5 管道内爆燃火焰传播速度峰值Fig.5 Deflagration flame propagation speed peak in the channel

2.3 压强传播特性和隧道出口CO体积分数

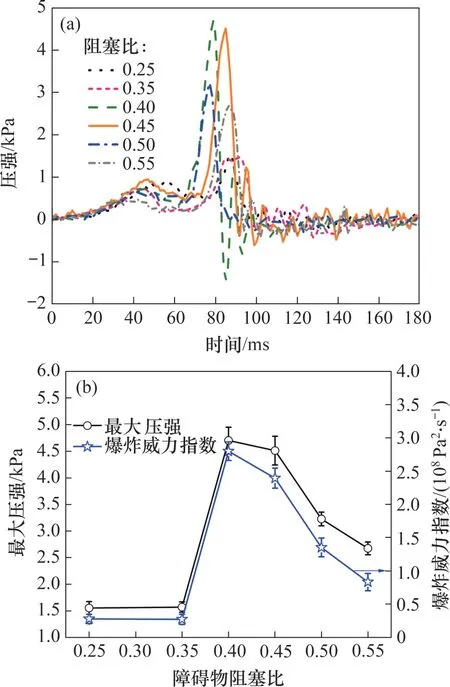

图6所示为点火源位置爆燃压强变化情况和不同障碍物阻塞比工况最大爆燃压强以及爆炸威力指数。从图6(a)可以看出:爆燃压强曲线的变化趋势大体可分为前驱波阶段、上升阶段、衰减阶段和余震阶段。当管道中乙醇蒸气被点燃时,在中心位置首先形成球形压力波。爆燃反应释放高温使未燃蒸气和燃烧产物迅速膨胀,爆燃压强迅速升高。随后,压力波在管道侧壁限制下沿管道纵向向两端出口传播,使分布在管道内的未燃蒸气被预先压缩,局部位置乙醇蒸气浓度增加,此过程中爆燃反应强度显著提升且压强迅速达到峰值。而随着爆燃反应的继续发展,压力波受管道侧壁的不断摩擦和反射以及爆燃本身不稳定特性的综合影响,导致爆燃压力波强度迅速衰减。

图6 不同工况中爆燃压强和压强最大值与爆炸威力指数Fig.6 Deflagration pressure,maximum deflagration pressure and explosive power index in different cases

从图6(b)可以发现,最大压强随障碍物阻塞比呈现出非单调的变化趋势。当阻塞比为0.25~0.35时,爆燃压强相对较小。而当堵塞比增加到0.40时,爆燃压强陡然增大,达到当前实验条件下最大值。当障碍物阻塞比达到0.55 时,爆燃压强峰值减小。这是因为,一方面障碍物存在可以增强爆燃反应过程中局部流场的湍流扰动,同时障碍物尖端边缘对于火焰前沿具有较为明显的剪切作用,在火焰传播过程中分离出相当数量的火焰涡旋,结合爆燃火焰自身不稳定性(当前场景以热-扩散不稳定性为主),增加了爆燃火焰面积,从而增强了局部的质量和能量输运,提升了爆燃反应速度和强度,产生更大的压力[20-21]。另一方面,障碍物本身就具有一定的阻碍作用。当阻塞比过大时,障碍物所引起的火焰传播过程中的热损失和动量损失,将会抵消甚至超过障碍物对爆燃反应的促进作用,从而出现最大压强随着障碍物阻塞比进一步增大而减小的现象[22]。

爆炸威力指数KG可以在一定程度上反映受限容器内物体(如隧道中滞留的车辆、受困人员等)受到的爆炸损伤程度[23],其表达式如下:

压力;Δt为达到最大压强的时间。根据当前实验中的测量数据计算不同阻塞比情况下的爆炸威力指数,结果见图6(b)。由图6(b)可以看出:爆炸威力指数KG表现出与最大压强相似的变化趋势,均是随着障碍物阻塞比的增大而先增大后减小。在当前的实验尺度和非均匀浓度分布条件下,临界阻塞比为0.40;同时,通过对比分析火焰传播和爆燃压强传播过程,发现狭长管道结构中爆燃火焰与压力的传播存在明显的耦合效应。图7所示为典型工况(工况3,阻塞比r=0.40)爆燃压强与火焰的耦合传播示意图。从图7可以看出:当火焰传播速度最快时,爆燃压强几乎同时达到最大值。实际上,爆燃发生后,管道中心可燃液体蒸气开始剧烈燃烧,使压强迅速上升。增加的压强以压缩波的形式向前传播,未燃的可燃蒸气被预先压缩和预热,继而加速爆燃火焰传播。同时,被加速的传播火焰会进一步激励压力传播,导致压强进一步攀升。而障碍物的存在会影响局部位置的流场结构,使得这种爆燃火焰与压强传播的耦合效应进一步放大。需要注意的是,这种火焰与压强之间的耦合传播机制可以显著扩大火灾爆燃事故波及范围,并可能诱发巨大人员伤亡和财产损失,需要在此类事故的应急救援和风险评估中特别关注。

图7 火焰与压强耦合传播Fig.7 Coupling propagation of flame and pressure

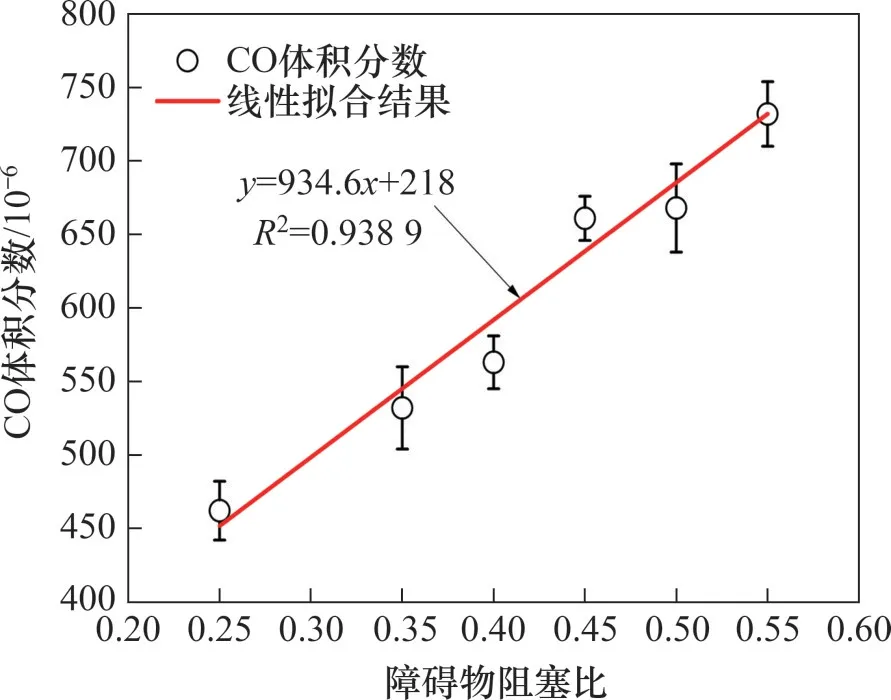

CO是火灾和爆燃事故中主要致死性反应产物之一。图8所示为不同障碍物阻塞比条件下管道出口位置的CO体积分数。从图8可知:CO体积分数随障碍物阻塞比增大而单调增大,而且增长速率接近于线性(拟合曲线为y=934.6x+218,相关系数R2达到0.9以上),这可能与障碍物的存在以及由非均匀浓度分布导致的局部位置热化学反应不完全的共同影响有关。在本研究中,当阻塞比达到0.55时,CO 体积分数达到730×10-6,足以对管道结构内的消防人员和被困人员造成伤害。因此,对于真实场景中的管道类结构火灾和爆燃事故,应格外注意管道结构内障碍物(被困车辆或者其他内置设备)的疏导,并提前预估障碍物诱发更强的压强冲击和更高浓度CO气体所造成的潜在事故后果。

图8 管道出口位置CO体积分数Fig.8 CO volume fraction at channel portal

3 结论

1)爆燃火焰通过由障碍物和管道侧壁组成的受限空间时,火焰前沿受到明显剪切和拉伸,耦合障碍物诱导的局部流体湍流强度增强,产生更多湍流火焰,使火焰传播加速。在当前实验工况中,即乙醇蒸气非均匀浓度分布且障碍物宽高比为1的条件下,随着阻塞比增大,火焰传播速度而先增大后减小,最大速度为97.5 m/s。

2)当障碍物宽高比相同时,爆燃压强随阻塞比增大而呈现出非单调的变化趋势。障碍物对蒸气爆燃的影响存在临界状态,当达到临界阻塞比时,隧道爆燃压强达到最大值。在当前实验工况及宽高比为1 条件下,该障碍物临界阻塞比为0.40。

3)在当前实验工况中,管道结构出口处的爆燃CO 体积分数随障碍物阻塞比增大而单调增大,最大体积分数达到730×10-6。