负载升降及干扰工况下桥式吊车微分平坦跟踪控制

2022-08-29肖友刚王辉堤李蔚韩锟

肖友刚,王辉堤,李蔚,韩锟

(1. 中南大学交通运输工程学院,湖南 长沙,410075;2. 中南大学轨道交通安全关键技术国际合作联合实验室,湖南 长沙,410075)

桥式吊车广泛应用于工厂车间、自动化码头、仓库等场所,其主要功能是实现货物快速、安全转运。在作业过程中,吊车系统存在参数摄动、风扰等不确定因素干扰,严重影响其防摆定位的控制效果,如何保证吊车准确定位并抑制货物运输过程中的摆动,提高其智能化程度,是目前国内外学者研究的热门问题[1-3]。轨迹规划对台车精准定位和负载摆动抑制起着重要作用。将台车的起点位置设定为零,当作业距离长时,若不能对目标值进行平滑处理,则会导致初始控制量很大,甚至难以控制。通常可根据台车电机最大速度/加速度/加加速度等实际物理约束,事先规划1 条先加速、再匀速、后减速的运动轨迹。如HOANG等[4]设计了一种阶梯型加速度轨迹,但存在加加速度为无穷大的取值点,易激发系统振荡。FANG等[5]采用两段tanh函数构造了光滑且满足物理约束的速度轨迹,但轨迹加速度始终较小,效率较低。王岳等[6]根据实际物理指标构造了七段式梯型加速度轨迹,但曲线衔接点个数多且衔接处不光滑。因此,如何设计结构简单、光滑连续、有利于台车高效平稳运行且满足实际物理约束的参考轨迹是问题的关键。根据事先规划的平滑S型轨迹引导台车运动,并与闭环控制相结合,可使台车运动更加平稳。对此,研究者设计了众多闭环控制器,如滑模控制[7]、模糊控制[8]、能量分析控制[9]、神经网络算法[10]等。但现有的研究大多在定绳长的基础上进行,忽略了负载升降运动所引起的绳长变化对负载摆动的影响。吊车的操作过程大体可分为3 步:1) 吊装货物并竖直上升至安全高度;2)横向移动至指定目标位置;3)将重物落吊。在实际作业中,为提高吊车工作效率,负载升降和横向运输运动常同时进行,此时,吊绳长度随时间而变化,这极易引起负载大幅摇摆,导致原有定绳长控制方法难以取得理想控制效果,同时,绳长时变大大增强了吊车系统的欠驱动特性、非线性,增加了控制难度。针对负载升降工况下的吊车系统,石怀涛等[11]基于系统能量分析,设计了能使系统能量耗散的非线性控制器,抑制了摆角振荡。RAMLI 等[12]设计了基于粒子群算法优化的PID控制器,以解决变绳长桥式吊车受到的外界干扰的问题。SUN 等[13]为消除竖直方向上的稳态定位误差,提出了一种在线辨识负载质量的自适应控制策略;ZHANG等[14]设计了一种可在线辨识摩擦因数的局部饱和自适应学习控制器,并在控制律中使用tanh 函数保证台车软启动。这些方法虽在一定程度上解决了变绳长桥式吊车系统的控制问题,但大都没有充分考虑摆角和位移之间的耦合关系,使其控制律中往往包含众多参数,整定困难,难以调到最优状态。由于吊车具有欠驱动特性,其控制量需实现台车准确定位及负载消摆双重目标,因此,应尽可能对位移和摆角控制回路进行一体化设计,从整体上协调发挥控制系统的最大潜力。此外,控制系统设计还需综合考虑系统负载质量、摩擦力、负载重心等不确定因素和环境风等外部随机扰动的影响。

微分平坦理论是FLIESS 等[15]针对非线性系统提出的。具有平坦属性的非线性系统可存在一组平坦输出信号,使系统所有的状态变量及输入量都可由该信号的有限阶导数表示。平坦系统通过微分同胚变换可转化为等效的线性形式,因此,微分平坦揭示了非线性系统存在另一种结构形式的可能性[16]。该理论可从整体上对欠驱动系统进行分析,简化控制器设计。目前已有文献采用该理论指导吊车控制器设计。如孙宁等[17]将系统状态约束转化为对平坦输出的约束,降低了轨迹规划的难度,并设计了双摆吊车的多项式轨迹。ZHANG等[18]基于微分平坦理论设计了定、变绳长吊车的有限时间消摆控制器,但控制律的实现依赖于精确模型,且其给出的仿真结果定位时间长、效率低。设计具有扰动观测功能的补偿器是解决模型不确定性问题的有效方法。扩张状态观测器(extended state observer,ESO)不仅可给出系统状态的观测结果,且将作用于被控对象的所有不确定因素扩张为“总扰动”,进行实时估计和补偿[19]。应用微分平坦理论,从整体上对欠驱动机械系统进行结构变换,并采用ESO处理“总扰动”的方法对四旋翼飞行器[20]、倒立摆[21]、陆地自主车[22]等进行系统控制,充分显示出两者相结合的优势。

针对大干扰及负载升降工况的吊车系统,本文结合微分平坦算法和ESO 的优势,提出一种基于ESO补偿的微分平坦轨迹跟踪控制方法(flatness based ESO tracking control,FETC)。具体而言,首先使吊车系统平稳、安全、高效运行。选用四段具有饱和特性的sigmoid 函数,设计适用于长距离、全过程光滑连续且能满足实际物理约束的梯型加速度参考轨迹。在证明桥式吊车系统具有微分平坦属性的基础上,通过微分同胚变换将两方向运动模型转化为积分串联形式,进而设计微分平坦轨迹跟踪器引导台车沿着期望轨迹运动,实现了摆角和位移回路的一体化控制。然后,采用ESO 对模型不确定性因素和外扰进行估计补偿,以提高系统抵抗内/外扰动的能力。最后,基于Hurwitz 稳定理论配置观测器和控制器带宽,极大简化了调参难度,并对闭环系统的稳定性进行了数学证明。仿真对比结果及实验结果表明FETC在模型参数不精确及外扰下都能精确定位,并抑制负载摆动,鲁棒性强。

1 问题描述

包含负载升降的吊车动力学模型如图1 所示,其动力学方程可描述如下[14]:

图1 伴随负载升降的桥式吊车示意图Fig.1 Schematic illustration of overhead crane with load hoisting and lowering

针对桥式吊车系统,设计控制系统的目的是同时驱动台车和负载升落吊,使台车横向和负载垂向运动分别到达目标位置,同时充分抑制负载摆动。具体任务可概括为:1)设计1条参考轨迹引导台车和负载运动;2)设计消摆跟踪控制器。在后续内容中,将设计一种新颖的参考轨迹和微分平坦控制器实现所述目标。

2 主要结果

2.1 轨迹规划

根据操作经验,台车在运行过程中,若加速度突然增大或减小,则会给执行器带来巨大冲击,并引起负载大幅度摆动。要实现对吊车的平稳控制,台车加速度轨迹应类似于梯形轨迹且能够连续变化。考虑到工作效率、安全性及物理系统的限制,台车的运行速度、加速度应在合理范围内。

如图2所示的sigmoid函数sigmoid(y)具有光滑性、单调性、饱和性等特征,其表达式为

图2 sigmoid函数曲线Fig.2 Curve of sigmoid function

基于台车操作经验和约束条件,构造4段对称的sigmoid 函数,形成图3 中4 条颜色不同的sigmoid函数实曲线Si(i=1,2,3,4),进而通过函数叠加的方式,构造衔接点光滑连续且包含加速、匀速及减速段的双梯形光滑黑色虚曲线,作为负载定位的新型加速度轨迹(novel acceleration trajectory,NAT),如式(5)所示。

式中:a为加速度;t为时间;am为最大加速度;c∈R+,为 初 始 加 速 度 调 节 参 数;n1,n2,n3,n4∈R+,为辅助变量。假定目标位移为xd,最大运行速度为vm,最大加加速度为jm,根据图3所示对称几何关系及sigmoid(y)函数性质,确定辅助变量n1,n2,n3,n4:

图3 新型加速度轨迹构造示意图Fig.3 Schematic diagram of NAT

加速度轨迹曲线全阶段连续、高阶可微,同时,速度、加速度、加加速度始终限定在给定的约束范围内,并可在限定值附近运行尽可能长的时间,有利于缩短吊车的作业时间,提高负载搬运效率,因此,适合作为桥式吊车系统负载横向运动及升降运动的跟踪轨迹。

2.2 模型的平坦属性

本节首先证明桥式吊车系统具有微分平坦属性,然后对模型进行微分同胚变换,以便实现摆角和位移回路的一体化控制,使设计过程简洁高效。考虑到非线性桥式吊车模型复杂,在实际情况中,负载最大摆角θmax通常保持在5°以内,因此,cosθ≈1,sinθ≈θ,θ̇2θ≈0,θ2≈0,式(3)可简化为

式中:f0为模型简化引起的误差,可使用ESO进行观测并补偿。原非线性吊车系统可在平衡点附近分解为线性系统和非线性未知项的叠加:

式中:fi(i=1,2,3)分别为台车运动加速度、负载摆动加速度及负载升降加速度的总扰动,由未建模部分及外界扰动组成。

对摩擦力和重力项进行前馈补偿,则总控制量可表示为

式中:u1和u2分别为台车横向运动和负载垂向运动的控制量;Fˉrx和Fˉrl分别为台车横向和负载垂向摩擦力的估计值,可经过实验测试结果得出。具体而言,将两方向的驱动量设定为不同值,并测出相应匀速段的速度,进而根据受力平衡,可得摩擦力与速度间的函数关系,最后采用非线性最小二乘法拟合得到摩擦力的估计值。实验中,提高摩擦力估计的准确性,可减少系统动态的不确定性,并可在一定程度上提高系统的控制性能。

由图1可知,负载坐标可表示为:xm=x+lsinθ,ym=lcosθ,考虑到负载摆角通常较小,负载坐标可近似为

对式(12)关于时间求二阶导数可得

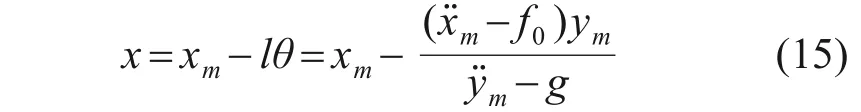

将广义信号表达式(13)代入式(7)并整理,得

结合式(12)和(14)可知

由式(1),(2),(14)和(15)可知:系统中所有状态变量及控制输入均可表示为负载坐标(xm,ym)及其不同阶导数的代数组合形式,故吊车系统具有平坦属性。结合式(7)和(12),平坦输出xm的前二阶微分可表示为

式中:f4=f0+l̈θ。结合式(9),(11)和(16),平坦输出xm的三、四阶微分可表示为

结合式(10)和11)可得,平坦输出ym前二阶微分可表示为

2.3 基于ESO的微分平坦跟踪控制

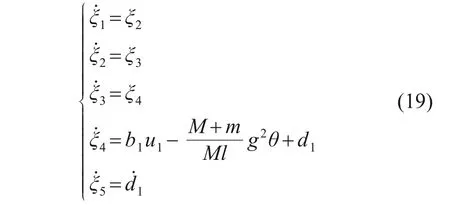

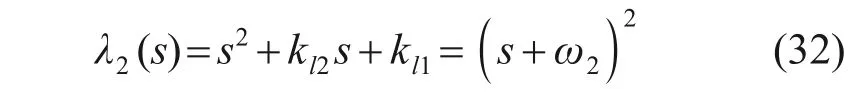

考虑到模型简化误差会对系统动态特性造成影响,且系统存在随机的外界干扰,因此,将系统简化而带来的模型偏差、实际摩擦力与估计值之间的偏差和外界干扰综合视为“总扰动”,设计ESO 进行实时观测并补偿。定义ξ1=xm,ξ2=ẋm,ξ3=ẍm,ξ4=,则系统(17)可转化为如下积分串联形式:

根据式(19),设计负载横向运动的扩张状态观测器LESO1:

式中:zxi(i=1,2,…,5)分别为状态ξi(i=1,2,…,5)的观测值;βxi(i=1,2,…,5)为LESO1 的观测器增益。为简化参数调节,采用带宽法配置观测器参数,将LESO1 的闭环特征方程的极点统一配置在带宽ωx上,使LESO1 观测器增益与观测器带宽相关联[19],也就是使特征多项式满足:

求解方程(21)可得

为观测并补偿负载垂向运动的总和扰动,定义δ1=ym,δ2=ẏm,δ3=f3,则系统(18)可转化为

根据式(23),设计负载垂向运动的扩张状态观测器LESO2:

式中:zli(i=1,2,…,5)分别为状态δi(i=1,2,…,5)的观测值;βl1,βl2和βl3为LESO2 的增益。将LESO2控制增益配置在带宽ωl上,有

这样,LESO1 和LESO2 所有参数都变成了带宽的函数,将繁琐的观测器参数转化为单一参数。理论上,LESO 带宽越大,观测器跟踪速度也越快,但同时也越容易引入噪声信号。在实际选择时,要综合考虑系统控制性能和干扰抑制等指标。

根据式(20),定义负载横向运动的误差ex1(t),(为表达简便,t略去),即其中,xr为负载横向运动的跟踪值,由式(5)计算得出。

根据式(24),定义负载垂向运动的误差el1:

其中:lr为负载垂向运动的跟踪值,由式(5)计算得出。

根据式(19),(20)和(26),设计负载横向运动的误差反馈控制律:

式中:kx1,kx2,kx3,kx4∈R+,为控制增益。

根据式(23),(24)和(27),设计负载垂向运动的误差反馈控制律:

式中:kl1,kl2∈R+,为控制增益。

根据式(11),(28)和(29)可得吊车系统总控制律为

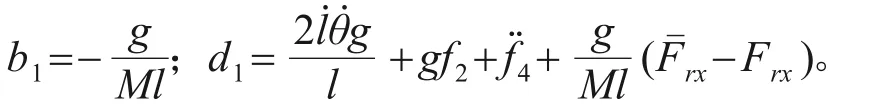

将式(28)和(29)的闭环极点分别配置负载横向和垂向运动控制器的带宽ω1和ω2上,使下列特征方程λ1和λ2是Hurwitz稳定的。

计算可得控制增益的值为

将观测器和误差反馈控制律的参数配置在带宽上,可极大减少控制器参数整定的难度。至此,基于ESO 补偿的微分平坦轨迹跟踪控制器设计完毕,主要包含4个参数,通过调节两观测器带宽ωx和ωl及控制器带宽ω1和ω2,即可调节控制器性能。

2.4 稳定性分析

设初始观测误差ex0(0)=|ex1(0)|+|ex2(0)|+|ex3(0)|+|ex4(0)|+|ex5(0)|,则对于任意t≥T,式(40)成立:

闭环系统控制误差可表示为

式中:

由于将2个ESO的带宽分别配置在ωx和ωl上,2 个控制器带宽分别配置在ω1和ω2上,因此,矩阵A1,A2,E1和E2均为Hurwitz稳定矩阵,在这种情况下,Ф矩阵也是Hurwitz稳定矩阵,因此,闭环系统稳定。

3 仿真与实验结果

3.1 轨迹对比仿真

为验证所提新型加速度轨迹NAT(记为T1)的有效性,将T1轨迹与文献[5]设计的吊车系统常用轨迹(记为T2,见式(45))与文献[6]采用的七段加速度轨迹(记为T3,见式(46))进行对比。为保证公平性,3 条轨迹的约束条件均设置为vm=1 m/s,am=0.2 m/s2,jm=0.2 m/s3,跟踪目标点xd=20 m。将T1轨迹参数c设为3.5,T2轨迹参数ε设为3。为方便比较,根据约束条件,将T3 轨迹表达式进行相应转换,仿真对比结果如图4所示。

图4 3种轨迹运动状态随时间的变化曲线Fig.4 Motion tracks of three trajectories with time

从图4 可见:在实际物理指标约束下,3 条轨迹均可无超调到达目标点,但T2 到达目标点的时间明显大于T1和T3到达目标点的时间,其原因是T2 轨迹的加速度曲线并非梯形曲线,导致加速度和加加速度指标无法充分发挥最大功效;此外,T2 在初始阶段存在较大冲击,这对台车平稳运行非常不利。从图4 还可见:T1 和T3 的加速度曲线均类似于梯形轨迹,使得对象能够在加速度限定值附近尽可能运行较长时间;T1和T3到达目标点所需时间基本相同,即它们运行效率基本相同;相较于T3轨迹的线性变化,采用sigmoid函数构造的T1 轨迹加速度和加加速度变化更加平滑,从而更有利于吊车系统运动状态的平滑切换,保障其平稳安全运行;T1轨迹表达式简洁、紧凑,速度、加速度、加加速度限定值明确体现在表达式中,设计方便、直观。需注意的是,在短距离下,T3需重新构造表达式,而T1 轨迹在短、长距离下均可适用,不需重新设计,这将在后续实验中进一步验证。可见,新型加速度轨迹性能更优越。

3.2 控制器对比仿真

为验证所提出的控制器的有效性,设计1个仿真实验平台,吊车系统的参数设置为:M=19.8 kg,m=1 kg,g=9.81 m/s2;摩擦力参数为:frx=8.1;kr=-0.5;μx=0.01;dl=0.7。台车初始位置为0,目标位置为20 m,吊绳初始位置为2 m,目标位置为10 m。经参数整定,所提控制器参数选取如下:ωx=15,ωl=15,ω1=5,ω2=5。为验证所提出方法的性能,将其与LI 等[23]提出的coupling-based controller(CBC)和SUN等[24]提出的nonlinear tracking control(NLTC)控制器进行对比。CBC法控制律表达式如式(47)所示,其控制参数选取为:kpx=5,kdx=7.5,kpl=2,kdl=2,k1=-6,N=6。NLTC法控制律表达式如式(48)所示,其控制参数选取为:kpx=3,kdx=3,kpl=5,kdl=5,λωx=0.1,λωl=0.1。考虑到落吊操作时台车定位精度和负载摆动直接影响作业效率和操作安全性,因此,仅比较落吊过程中的仿真结果。设定台车横向运动速度、加速度、加加速度的上限分别为1 m/s,0.2 m/s2和0.2 m/s3,负载垂向运动速度、加速度、加加速度的上限分别为0.5 m/s,0.1 m/s2和0.1 m/s3,初始加速度调节因子均为3.5。根据新型加速度轨迹NAT构造台车横向运动参考轨迹Tx、负载竖直运动的参考轨迹Tl,利用上述3种算法对台车横向运动、负载垂向运动轨迹进行跟踪控制,所得仿真结果如图5所示。

从图5 可见:3 种方法均能够较好地跟踪2 条目标轨迹,且用时接近;FETC 和NLTC 法几乎可实现无超调跟踪,而CBC法在垂向出现跟踪超调;在消摆性能上,在整个运送过程中,FETC法都可将摆角控制在2°以内,为三者中最低,台车到达目标位置后,几乎无残摆;CBC和NLTC法难以在台车到达目标点后及时消除残余摆动,消摆时间长;FETC 的控制量对时间的积分为三者中最低,因此最节能。综合定位性能、消摆性能和控制力,可知本方法对吊车作业的控制效果最好。

图5 3个控制器控制效果对比Fig.5 Comparison of control effects of three controllers

3.3 实物控制实验

为进一步验证FETC算法的实际控制性能,采用FETC 法在图6 所示实验装置上进行2 组实验,实验装置由机械主体和控制系统组成。机械桥架长为2.5 m,宽为1.5 m,高为1.3 m。控制系统包括计算机、运动控制器、编码器、伺服电机等。控制系统通过监测摆角和位移信号,并在计算机上搭建控制器进行相应运算产生控制量,通过运动控制器进行信号转换并下发至电机,从而控制台车运动。吊车物理参数为M=19.8 kg,m=1 kg;摩擦力参数经实验测试确定为frx=8.1,kr=-0.5,μx=0.01,dl=0.7。根据吊车的实际物理限制,将横向轨迹参数调整为vm=0.25 m/s,am=0.1 m/ s2,jm=0.1 m/s3,c=7;垂向轨迹参数调整为vm=0.1 m/s,am=0.025 m/s2,jm=0.025 m/s3,c=7。控制器参数与仿真参数保持一致。

图6 桥式起重机实验平台Fig.6 Hardware platform of bridge crane

第1组实验:绳长从初始长度0.3 m增至0.8 m(即进行落吊),台车移动1 m距离,并在不主动施加外扰、零初始摆角工况下运行,将实验结果与仿真结果进行对比,所得结果如图7所示。

图7 未施加干扰下所提方法实验结果与仿真结果对比Fig.7 Performance comparison between simulation results and experimental results of the proposed method without disturbance

第2组实验:绳长从初始长度0.8 m减至0.3 m(即进行升吊),台车移动1 m距离,并模拟吊车可能存在的各种外扰工况。为此,在运行前给定约5°的初始摆角,在15~17 s 时利用外物撞击负载,在32~37 s利用KOMAX风筒(峰值出风量为5.0 m³)模拟环境风扰,使系统在受到3种不同类型扰动工况下运行,实验结果如图8所示。

图8 施加干扰下所提方法实验效果Fig.8 Experimental results of proposed method with disturbance

从图7和图8可以看出NAT轨迹同样适用于短距离情况。未施加干扰时,在所提出的控制器作用下实验结果与仿真结果接近。由于实际摩擦力与估计的摩擦力之间存在误差,仿真中未建模部分(如忽略了钢丝绳的刚度)及外扰等不确定因素造成2条曲线之间存在差异。实验中,台车和绳长均可无超调到达目标位置,全过程负载摆动幅值保持在1°以内,到达目标点后无残摆,横向和垂向控制力均保持在合理范围内。台车运行大约9 s 到达目标点,落吊用时约12 s,2 个方向同时运动可节省约42.9%运行时间。从图8可看出,在初始摆角和外界干扰的不利工况影响下,所提FETC控制器能快速、有效地抑制并消除不同外扰,控制量也控制在合理范围内,台车位移仅发生小幅波动。以上结果表明FETC控制器对这些外扰具有较强的鲁棒性。综上可见,所提出的算法在有/无扰动及升/落吊工况下均能取得较好的消摆跟踪控制效果。

4 结论

1)采用sigmoid函数构造了光滑连续且包含加速、匀速、减速全过程、高阶可微的新型加速度轨迹,该轨迹简洁、紧凑,速度、加速度、加加速度限定值明确体现在表达式中,设计方便、直观,并能使其在限定值附近运行尽可能长的时间,有利于提高运行效率。

2)将台车运动与负载摆动进行复合,构建了台车运动与负载摆动的微分平坦输出模型。为保证平坦输出变量沿着期望参考轨迹平稳运行,设计了消摆轨迹跟踪控制器,实现了台车位移、负载升降及摆动的一体化控制。引入ESO 补偿器对总和扰动进行估计并补偿,提高了系统抵抗参数摄动、外部干扰的能力。采用Hurwitz稳定理论将控制系统增益转化为观测器和控制器带宽配置,极大降低了参数整定难度,有利于控制器推广应用。

3)在台车运动和负载升降的联动下,吊车微分平坦控制能在外界干扰情况下使负载沿着期望轨迹快速到达目标位置,并有效抑制负载运输过程中的摆动。