冷流道分流梭功能分析

2022-08-29叶少伟

叶少伟

(珠海市格力精密模具有限公司,广东珠海 519070)

1 引言

PC、PC+ABS 等塑料在注射成型塑件时,普遍在胶口进胶处存在气纹、胶口纹缺陷,特别是汽车类防晒、耐候、耐撞类塑件使用的PC、PC+ABS 塑料,外观缺陷更加明显。

缺陷体现:

(1)外观。电镀件类、外观件类外观浇口纹、喷射纹缺陷。

(2)生产。注射工艺窄,难调,合格率低。

PC、PC+ABS 合金类塑件产生气纹,胶口纹缺陷的因素有很多,而塑料流动料温下降为其中的核心因素。塑料流动料温下降,注射材料经射嘴、流道、进胶口进入腔体,注射材料温度不断下降,流动性下降,材料已经过早冷却,形成冷料滞留,产生浇口纹缺陷。

常规解决措施:加高注塑机料筒料温,提高模具自身温度,目的是防止材料过早冷却。

除了常规提高料纹流动性的措施,本文着重介绍一种具有分流梭特征功能的流道技术。拥有分流梭特征的流道,当注射材料流动经过流道分流梭特征时,塑料发生挤压及二次重熔物理反应,材料实现二次升温,从而有效地解决材料过早冷却、冷料滞留、浇口纹缺陷。

2 分流梭特征

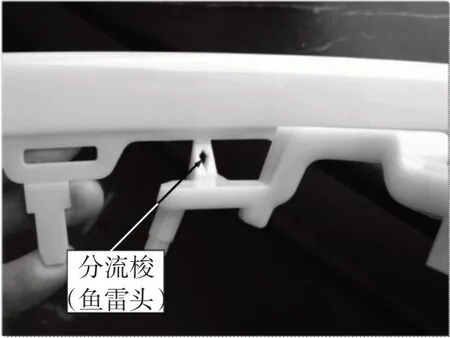

分流梭特征位于流道末端、进胶口的前端。菱形结构,靠近胶口位置菱形尺寸偏短大,靠近流道端菱形尺寸偏细长。如图1、图2所示。

图1 分流梭特征

图2 分流梭实物特征

3 注射成型材料流道温度对比

常规流道与分流梭流道对比。

(1)常规流道。塑料流动越长,温度降得越低,如图3所示。

图3 常规流道

(2)分流梭流道。流动经过分流梭,材料实现二次升温,如图4所示。

图4 分流梭流道

4 分流梭流道功能剖析

(1)分流梭第一段分流作用,将一股料分流成两股料,塑料分流挤压,摩擦生热,塑料温度升高,塑化能力提高,如图5所示。

图5 分流梭第一段分流作用

(2)分流梭第二段重熔作用,两股料重新汇合、碰撞、融合、再次绞炼,塑料温度实现二次升高,塑化能力再次提高,如图6所示。

图6 分流梭第二段重熔作用

5 CAE仿真技术论证分流梭效果

(1)指标1:平均速度、剪切速率。

同等注射成型工艺条件下,有分流梭的浇口平均速度、剪切速率更加均匀一致,剪切速率提高了5倍,材料分流后、挤压、重熔的更好,如图7所示,剪切速率提高了5倍,如图8所示。

图7 常规流道剪切速度数据

图8 分流梭流道剪切速度数据

(2)指标2:料温。

同等注射成型工艺条件下,有分流梭的浇口,料温提升30%,如图9所示,分流梭流道料温数据:料温提升30%,如图10所示。

图9 常规流道料温数据

图10 分流梭流道料温数据

(3)指标3:流动性。

使用分流梭流道,塑料实现二次升温,材料冷凝层薄,流动性更好,如图11所示。

图11 分流梭流道使流动性更好

流道分流梭的功能实现,是靠注射材料流经过分流梭发生分流、挤压、再重熔等物理反应,实现塑料再升温功效的,是一种无需消耗电热能转换就能实现注射时料温上升的快捷方式。随着科技的不断进步,将不断研发出更节能更快速实现注射性能优化的特征功能方式。