衬 套 橡 胶 模 研 制

2022-08-29孙晶海黄鑫山

王 浩,杨 梅,孙晶海,黄鑫山

(上海市高级技工学校,上海工程技术大学高职学院,上海 200437)

1 引言

橡胶是具有可逆变形的高弹性聚合物材料,具有良好的物理力学性能和化学稳定性,广泛应用于轮胎、胶管、密封圈、衬套、电缆等各种橡胶制品。

橡胶制品模压成型是将混炼过的经加工成一定形状和具有一定可塑性的半成品胶料放入敞开的模具型腔中,闭合模具,送入平板硫化机中加压、加热并保持一定的时间,胶料在热和压力的作用下成型。与其它成型工艺相比,具有模具结构简单、通用性强,操作方便等特点,在橡胶制品生产中使用较为广泛。

橡胶模结构对橡胶塑件质量和生产效率都有显著影响,橡胶压制成型模具结构虽然简单,但是在模具设计时也需要考虑到多种因素,如橡胶材料种类、材料硬度、收缩率、制品的分型面、撕边槽、溢料槽,模具结构和定位可靠性、模腔数量合理性、模具材料性能等,都是影响橡胶制品质量的重要因素。

本文针对某企业的橡胶衬套塑件,研制了一副结构简单、成本低、操作方便、生产质量和效率较高的橡胶模。

2 橡胶衬套成型工艺分析

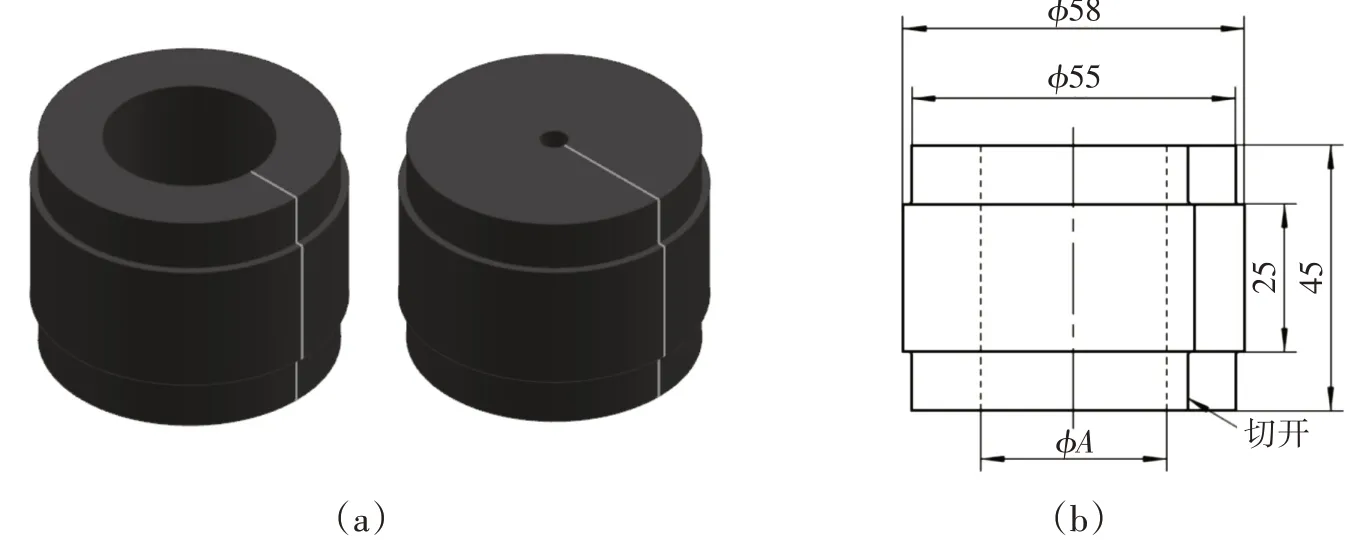

橡胶保护衬套塑件如图1 所示,塑件材料为软氯丁橡胶,黑色,要求生产5 种不同内孔规格的橡胶衬套,塑件有一切口。塑件要求表面平整、光滑,无缺料、飞边、裂纹和气穴等工艺缺陷。5种规格衬套外形尺寸均相同,内孔直径分别为ϕ31.6mm、ϕ24.6mm、ϕ15.6mm、ϕ12.6mm、ϕ5.4mm,每种规格批量在400 件左右,属于小批量生产,比较适合采用模压成型工艺,压制成型冷却后再切口。

图1 橡胶衬套塑件

在设计时考虑到以下因素:

(1)氯丁橡胶材料硬度55~80(Shore A),密度1.25g/cm3,收缩率1.9‰~2.2‰。

(2)模具设计结构合理、定位可靠。

(3)根据生产批量合理确定模具中模腔的数量。

(4)在保证模具强度和刚度基础上力求轻便、安全。

大部分小批量生产的橡胶模结构复杂,橡胶模具内表面不够光滑使得橡胶模具内产生空穴。在考虑上述多种因素的基础上,根据企业要求,本文拟通过改进内部结构,设计一种结构比较简单、操作较方便、成本低廉、定位可靠、制品质量较好、生产效率较高的橡胶压制成型模具。

3 模具研制

3.1 模具结构设计与制造

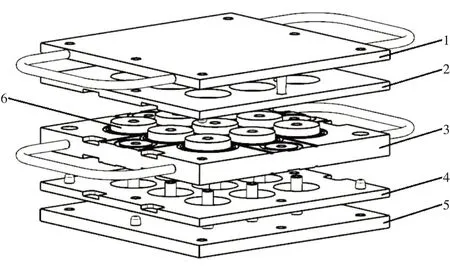

本文设计的橡胶模具结构如图2 所示,由5 块主板将主要成型部分分为3 部分,顶板1、底座5 和3 块型腔。型芯部分结构在底座上,型腔分为上型腔2、中间型腔3和下型腔4。图3所示为模具二维装配图,在中间型腔和底座型芯结构上设计有撕边槽、溢料槽、排气槽等结构。橡胶模型腔有4腔、9腔、16腔等多种选择,根据不同的生产批量可以采用不同数量的型腔排布。综合考虑生产效率及操作方便性,本文采用图3 所示的1 模9 腔布局。底座根据塑件不同内孔尺寸设计了5种不同规格,成型不同规格橡胶制品时,只需更换相应尺寸的底座即可。

图2 橡胶模三维结构

图3 橡胶模装配图

5块主板之间的定位采用锥度销连接。为了保证每块模板在安装时位置正确,在顶板的Y方向和底座的X方向中心线上各布置了两个锥度销,它们分别与上型腔和下型腔进行定位配合。另外在上型腔45°和下型腔135°对角部位分别布置了两个锥度销,保证上、下型腔与中间型腔的定位连接,保证了各板之间的准确定位,同时保证了在取出橡胶制件和拆装模具时的方便操作,保证了橡胶模具在机械压力作用下运动的流畅性和安全性。

为了保证橡胶制件的塑件质量,模具材料选用P20 预硬钢,具有较好的切削性能和尺寸稳定性。加工设备有数控铣床,磨床,钻床。各块板的加工工艺大致为备料➝粗铣6 面➝磨基准➝钻孔➝数铣粗加工➝数铣精加工➝除毛刺➝抛光。实际加工后的型腔板如图4、图5所示。

图4 中间型腔

图5 底座和下型腔

3.2 模具工作过程

将装配完成的橡胶模具放置于100t 的硫化机内,先进行硫化机预热,预热温度设置为125°。预热完成后,在模具和硫化机上均匀喷涂耐高温脱模剂。将混炼过的、经加工成一定形状的半成品橡胶材料放入模具型腔中,而后送入平板硫化机中加热加压,使橡胶材料在压力和加热作用下硫化成型。启动硫化机进行第一次合模,使橡胶压入模具内,压力设定为150N,经挤压后,推出模具进行清料,把残留于模具工作面的残余料放置于模腔,再次合模闭模。重复以上过程,再次把模具推入硫化机进行成品定型,保压15min。再推出排气,30s 后再次推入进行最后定型。最后取出模具,打开顶板,拆分模具型腔板,取出成品。

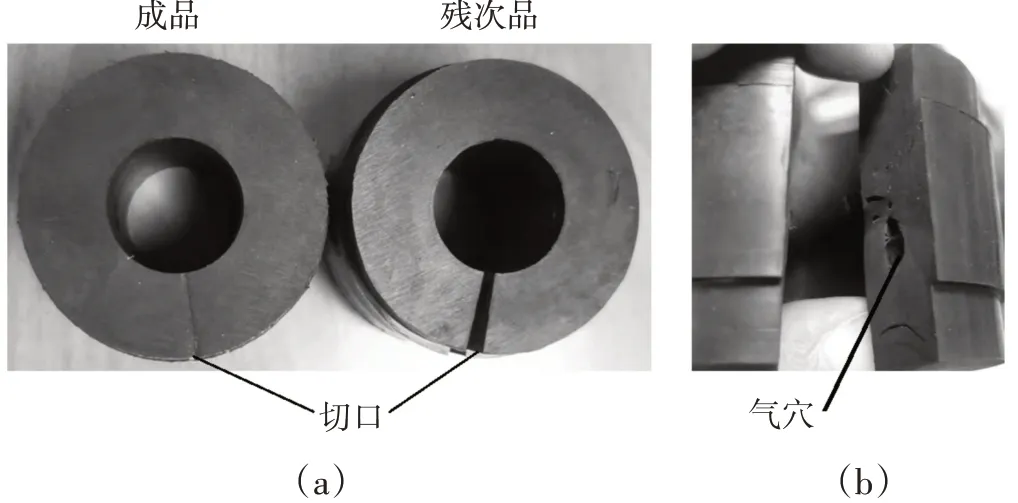

试验表明,一个成型周期中需经历两次合模,第二次合模时需要进行保压和排气,否则塑件内部会有气穴,带有气穴缺陷的橡胶制件在后续切口后明显不同,如图6所示。图6a中左边为经过一段时间保压和排气后得到的成品,切口处完全贴合;而图6a 右边所示为图6b 所对应的带气穴的残次品,切口处缝隙非常明显,且塑件弹性不足。

图6 成型后的橡胶制品

采用橡胶模生产的不同规格橡胶衬套塑件如图7所示,塑件尺寸精度、表面质量和内部结构完全满足企业要求。本文设计制造的橡胶模结构简单,同时操作安全方便,保证了生产效率和塑件质量。相较于市场上的橡胶模具有成本低廉、定位可靠、制品质量好、生产效率高等特点。

图7 橡胶衬套塑件

4 结论

经实际生产验证,根据企业塑件要求设计的可替换型芯橡胶压制成型模具,结构简单、工作可靠、互换性好、成本低廉,成型出的橡胶衬套尺寸精度高、表面平整光滑,无缺料、飞边、裂纹和气穴等工艺缺陷,符合塑件需求,效果较好。