基于VB的统计过程控制系统的设计研究*

2022-08-29岳鹏飞余东满李晓静

岳鹏飞 余东满 李晓静

(河南工业职业技术学院 河南南阳 473000)

1 引言

《中国制造2025》战略提出,必须把质量放在建设智造强国的首要位置,加快推进制造业数字化转型升级,不断提升中国企业的影响力和品牌价值。近年来,我国的制造业发展迅速,各大企业瞄准科技创新,独立研发新技术、新工艺、新方法争创国内领先、国际一流的技术标杆。随着我国在汽车制造、军工产品、钢铁、绿色能源等行业的飞速发展,在大量引进国外先进设备与技术的同时,也在不断地完成国产替代,进而优化改善“高、精、尖、专、自动化、数字化”的生产加工工艺,对零部件质量提出了更为严苛的要求。因此,如何在产品制造过程中提升产品合格率、降低残次品率、降低预算成本、加强生产过程监控,是所有企业面临的最主要的问题。

传统的零部件质量检测更多采用“事后检验”法筛选出不合格的产品,这种方法存在一定的弊端,比如检测滞后性、缺乏全程监控、人力成本增加等问题。统计过程控制(SPC,Statistical Process Control)是现代制造业生产管理的关键工具之一,它应用数理统计的方法对生产各个阶段的样本数据进行对比分析,最终通过数据分析结果提前预测产品可能出现的质量异常波动情况,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的[1]。鉴于此,本文结合实际对多品种、小批量零部件加工处理过程的质量控制要求,设计开发了基于Visual Basic编程语言的统计过程控制SPC软件,该软件能够解决产品、零件、工艺、质量各种信息存储,又可以使用软件自带的分析工具对产品质量特征进行分析,不仅克服了传统的质量管理事后纠错的缺陷,又解决了实际生产质量分析的滞后性问题,使生产过程处于仅受随机性因素影响的受控状态,达到控制质量、降低成本的目的。

2 SPC基本原理

SPC最早由美国质量管理学家提出,它利用数理统计的方法对生产工艺全过程进行实时监控,能够根据科学标准区分制造过程中质量波动是否存在异常,进而便于技术工作人员及时地优化生产工艺策略,消除不稳定因素,从而达到提升产品合格率、降低产品残次率、保证产品高质量生产目的。SPC主要强调预防为主,其最主要的工具就是控制图,它是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于控制状态的一种图形方法。在生产过程中,产品加工尺寸的波动是不可避免的[2]。在生产中又分为正常波动和异常波动,前者属于偶然性范畴不可避免,后者属于系统自身因素造成,对产品质量存在较大的波动影响。统计过程控制的目的就是为了消除、避免异常波动,使生产过程时时刻刻保持在稳定状态,即工序的操作技术人员、机器生产设备、原始零件材料、磨削加工等国家生产标准规定的尺寸、工艺。

SPC控制图是对过程或工序的质量特性进行测定、记录,从而实现对过程进行监测和控制的一种质量管理工具,主要包括两个方面内容:一是根据实际的统计数据绘制出控制图,二是计算过程能力指数,通过对零部件有效数据建立控制界限,一般分为中心线CL值(代表统计数据的平均值)、上控线UCL值、下控线LCL值[3]。根据中心线到上下控制线的距离各为 3倍统计量的标准偏差,即3σ,如图1所示。

图1 控制图基本形式

如果该过程不受异常或特殊原因影响,那么进一步得到的观测数据将不会超出控制界限。控制图的种类很多,一般常按数据的性质分为计量型数据和计数型数据,这两大类常用控制图的特点和适用场合如表1所示。

表1 控制图特点和适用场合

3 SPC控制图绘制

通过企业实际生产零部件为背景,平均值-极差控制图适用于多品种、小批量的产品生产,可以有效解决产品质量监控。平均值-极差控制图的绘制一般按以下步骤:

(1)假设以5个连续测得的数据为一个样本组,即n=5;

(2)收集25个样本组数据,即125个数据;

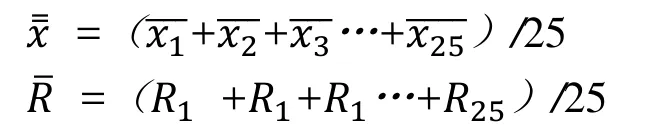

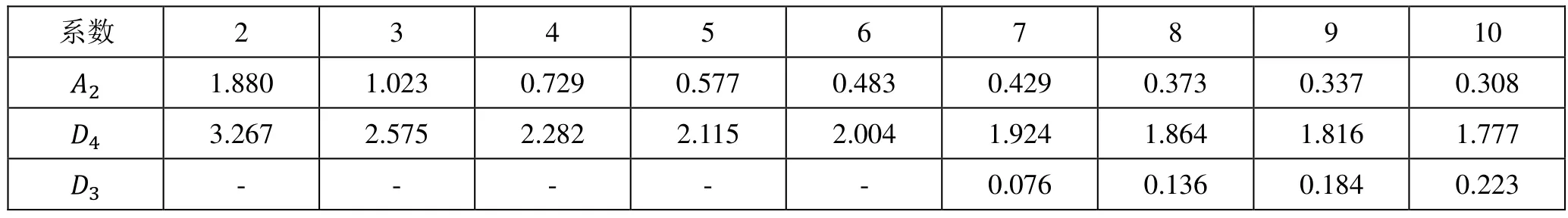

(5)计算上差、下差和中心线;

平均值x图:

极差R图:

表2 控制图系数表

在本例中,n=5,A2=0.577,D4=2.115,D3=0

图2 -R 简图

4 基于Visual Basic语言的SPC软件设计

Visual Basic(VB)源于BASIC编程语言,是微软公司开发的一种采用事件驱动方式包含协助开发环境的编程语言。VB可轻易创建控件或轻松访问数据库存储文件,很容易的使用VB内的控件快速编制程序。根据实际生产需要,主要开发以绘制平均值-极差控制图为主的程序设计功能。SPC软件设计功能主要有质量信息采集、数据计算处理、绘制平均值-极差控制图三个部分组成,下面具体介绍一下各部分的功能是如何实现的。

1)质量信息采集与录入

在软件设计中考虑到成本问题,质量信息的采集主要依靠人工采集和手动录入。相比传感器等自动化设备而言,虽然人工采集时间长但是成本比较低,对比事后检验法,已经是一个质的飞越,并不会造成时间上的巨大时差,这个与生产线的实时性有一定的区别。人工录入数据主要包括产品、零部件名称、尺寸、操作者个人信息等。数据输入主要包括每组数据的添加,这里每组数据定为5个。编号和日期自动生成,并且可以对原始数据进行简单处理,如最大值、最小值、极差、平均值等,通过相关操作还能查看数据。输入界面如图3~图5所示。

图3 质量信息采集与录入

图4 数据输入

图5 原始数据查看

2)数据计算处理

将输入的数据进行计算处理,包括平均值、平均极差、标准偏差及工序能力指数CPk的计算。数据处理界面如图6所示。

图6 原始数据的计算处理

3)平均值-极差控制图的绘制

根据产品质量管控要求,绘制了平均值控制图、极差控制图和标准偏差控制图,如图7所示。

图7 平均值—极差控制图的绘制

为了图像更加人性化和便于操作,在图形区鼠标会自动变成“+”形,单击会显示鼠标所指点的坐标。前面为横坐标(取整数),逗号后面为纵坐标(取5位小数)。

5 结语

在产品生产过程中,应用控制图理论对生产过程进行质量控制,可以有效地降低废品率,提高生产质量从而节约生产成本。本文介绍了利用 Visual Basic软件进行数据的分析和控制图的绘制,大大减少了数据的计算和图形的绘制,可以直观地看到产品的生产是否处于稳定状态。上述方法经过实际应用,能够在实际生产中发挥重要作用,为生产质量控制提供依据和保障。