产品点胶工艺优化及质量控制

2022-08-29王寅珏

王寅珏 王 伟

(1.苏州健雄职业技术学院,江苏 太仓 215411;2.上海傲睿科技有限公司,上海 201800)

0 前言

点胶工艺是集成电路产品封装生产过程中的关键工序,点胶的质量会影响整个封装产品的质量,进而会影响产品的可靠性。所以加强点胶的质量管控是改进封装产品可靠性的前提。根据点胶方式的不同,点胶技术主要分为接触式点胶和非接触式点胶。接触式点胶是点胶针头和产品基板接触,使胶水和产品接触浸润,然后点胶针头回复原始位置,胶水通过自身黏性和点胶针头分开,进而在产品上形成胶水点;非接触式点胶是胶水受到一定的高压,进而获得足够的动能后以一定速度喷射到产品上。随着封装产业的升级,接触式点胶已逐渐被非接触式点胶所替代。文献[1]和文献[2]研究了喷射点胶性能,从喷射点胶的理论、点胶性能影响因子和撞针的击打方式,对点胶性能的优化和点胶阀的设计有很好的指导意义。文献[3]研究喷射速度对点胶的影响,认为速度过小会导致喷不出胶,速度过大会导致卫星液滴。

点胶平台承载所有的生产产品,修改点胶平台设计成本低,效果明显,通过对相应产品所需的点胶平台进行优化,可以快速有效改善产品的生产质量。另外,点胶阀是点胶系统的核心部件,直接影响点胶的质量,新工艺的引入能够从根本上改进生产工艺,显著提升点胶质量。工序能力指数(CPK)能够反映产品良率的好坏,通过收集大量点胶数据分析CPK的结果直接反映产品的生产质量。该文通过优化改进点胶平台和点胶阀,明显改善了胶水点的均匀性和一致性,生产产品的质量得到大幅提高。

1 点胶平台改进及产品质量控制

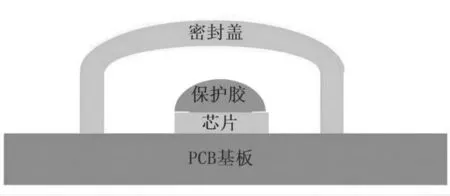

产品使用接触式点胶阀点胶保护,此点胶阀具有结构简洁、成本低、工作可靠等特点。产品需要贴上芯片点胶保护后盖上密封盖,见图1产品封装结构示意图。为了节约成本,提高产品性能,要求密封盖的高度尽可能低。封装设计要求点胶保护芯片后,胶水高度必须精确控制在规范以内。在产品生产过程中,各种因素都会导致胶水高度控制不严,若胶水高度超出控制线会导致密封盖贴合有空隙,进而直接影响产品的生产效率和良率。如何通过优化设备相关结构来改善产品良率是要解决的一个重要问题。

图1 产品封装结构示意图

1.1 测量产品翘曲

通过分析产品的生产过程,该文发现产品的印刷电路板(PCB基板)有很严重的翘曲现象。点胶设备为接触式点胶方案,点胶头在点胶时必须接近芯片表面,这样点出的胶水才能迅速到达芯片上。这种方案会导致设备点胶时点胶头和产品中芯片的距离不同而影响点胶高度。将有芯片的PCB基板放在设备工作平台上,设定好上、下、左、右、中5个点位,进行激光测高。通过批量数据收集,发现PCB基板有不同程度的翘曲,测量值最大为4mm。为了改善PCB基板翘曲,需要在基板外框设计加工压抓,可以有效压住四周翘曲,但PCB基座中间无法用夹具压住,导致中间仍存在翘曲,测量值为1mm。

1.2 改进点胶平台

为了解决控制产品基座翘曲问题,应优化工作区域底板设计,平均分配真空气孔在底板上吸住PCB基板。当PCB基板放置在工作区后,先通过压爪固定四周,将PCB基板四周压平整,然后打开设备真空系统,PCB基板通过平台治具真空孔可以被有效吸附平整。测量高度差,PCB基板的翘曲度可以控制在0.5mm以下。

1.3 试验结果对比

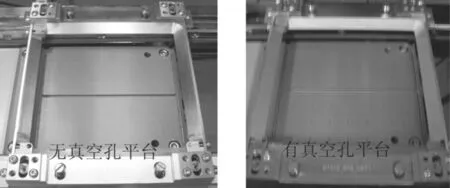

验证试验使用真空来吸附基板,可以保证基板不翘曲,进而对比非真空条件下对点胶高度的影响。将2个PCB板的产品分别通过夹具固定,图2中左侧基板不用真空吸附,右侧基板使用真空吸附,其他所有参数一致,收集产品保护胶的高度数据进行对比。

图2 无真空孔平台和有真空孔平台对比图

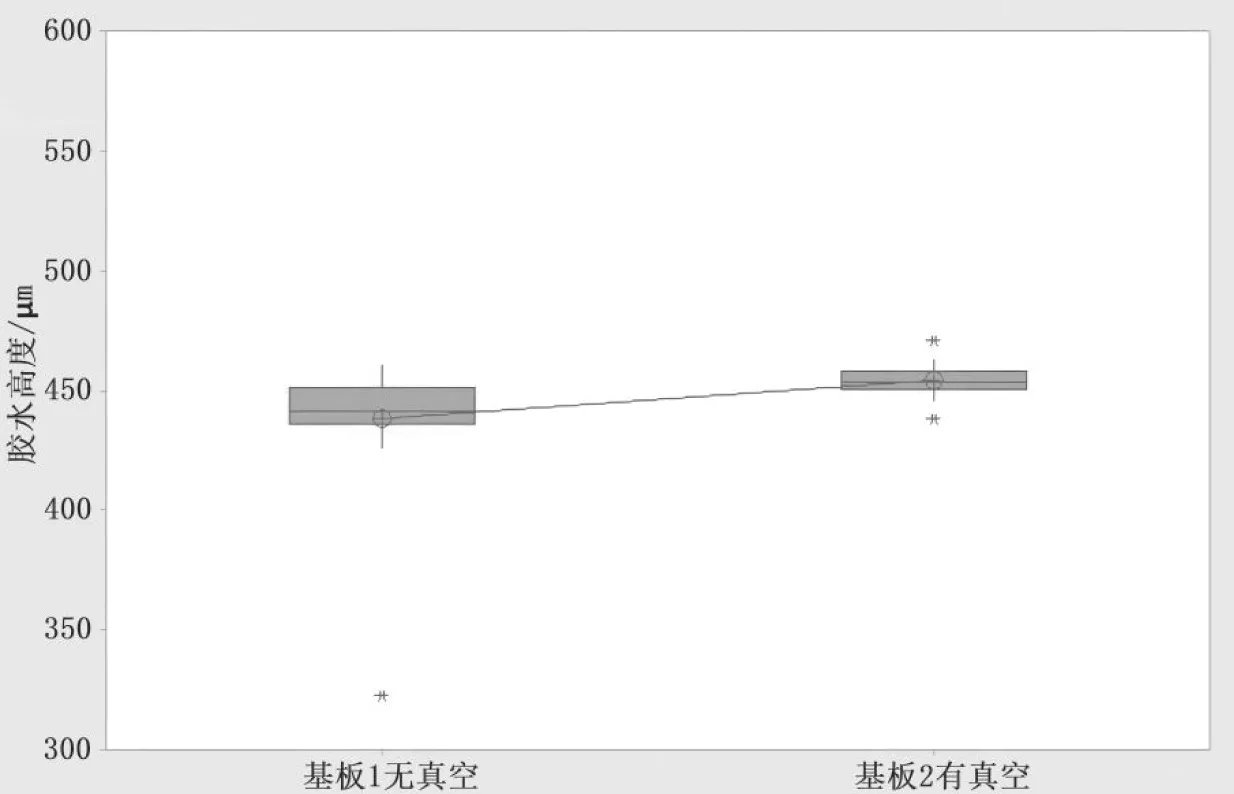

点胶测试结果见图3,结果显示使用真空的基板中芯片上胶水高度的变异明显改善。在同样胶水量的参数下,有真空吸附方案的产品比无真空吸附方案的产品基板的平整度有明显改善,有助于点胶阀在产品上点胶时维持稳定的间距,胶水滴落在芯片表面更加平稳,胶水高度一致性更好,有效改善了产品生产时对胶水高度的控制能力。

图3 保护胶高度对比图

2 点胶阀改进及产品质量控制

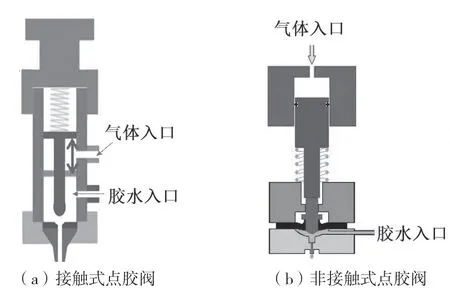

点胶设备分为接触式点胶阀和非接触式点胶阀,图4为两种不同类型点胶阀的对比示意图。接触式点胶阀部件相对复杂,点胶高度低,胶水喷射动能低,胶水高度控制不稳定。在点胶过程中,胶体中容易产生气泡,影响点胶连贯性,导致胶水容易掉到芯片其他区域或没有胶水喷出,产生不良品。另外,此点胶阀点胶高度低,每个芯片须抬高后再降落进行点胶,导致点胶效率较低。喷射点胶是典型的非接触式点胶方式,通过在喷嘴的上方产生压力让喷嘴内的胶水得到一定的动能后,以一定速度喷射到产品上。和接触式点胶相比,喷射方案的点胶头不需要做上下移动。因此,喷射点胶可以较好地改善胶水的喷射速度和点胶频率。

图4 接触式点胶阀和非接触式点胶阀的对比示意图

2.1 非接触点胶阀关键参数选择

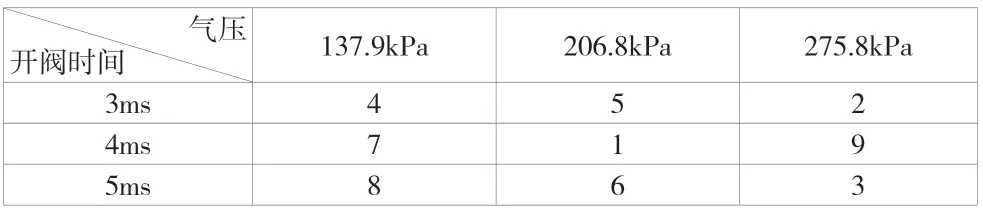

针对接触式点胶阀的问题,选择一款非接触式点胶阀进行研发评估。首先进行计算模拟,根据动量守恒定律=(动量,质量,速度)计算撞针尺寸,确认撞针中隔膜位置的设计,通过控制撞针隔膜位置的偏差,可以有效控制每次喷射输出胶量的稳定性。然后制定影响因子试验,确定优化点胶阀各项参数,进一步控制点胶量。试验对关键参数进行点样测量,获得相关数据,用于改善产品保护胶高度控制。对试验中主要影响因子进行9组测试,见表1。试验中,开阀时间设定3ms、4ms、5ms,气压设定大小为137.9kPa、206.8kPa、275.8kPa,其他参数固定,点胶高度为2.5mm,喷嘴直径为200μm,针头区域温度为35℃,移动速度为62mm/s。

表1 点胶关键试验因子表

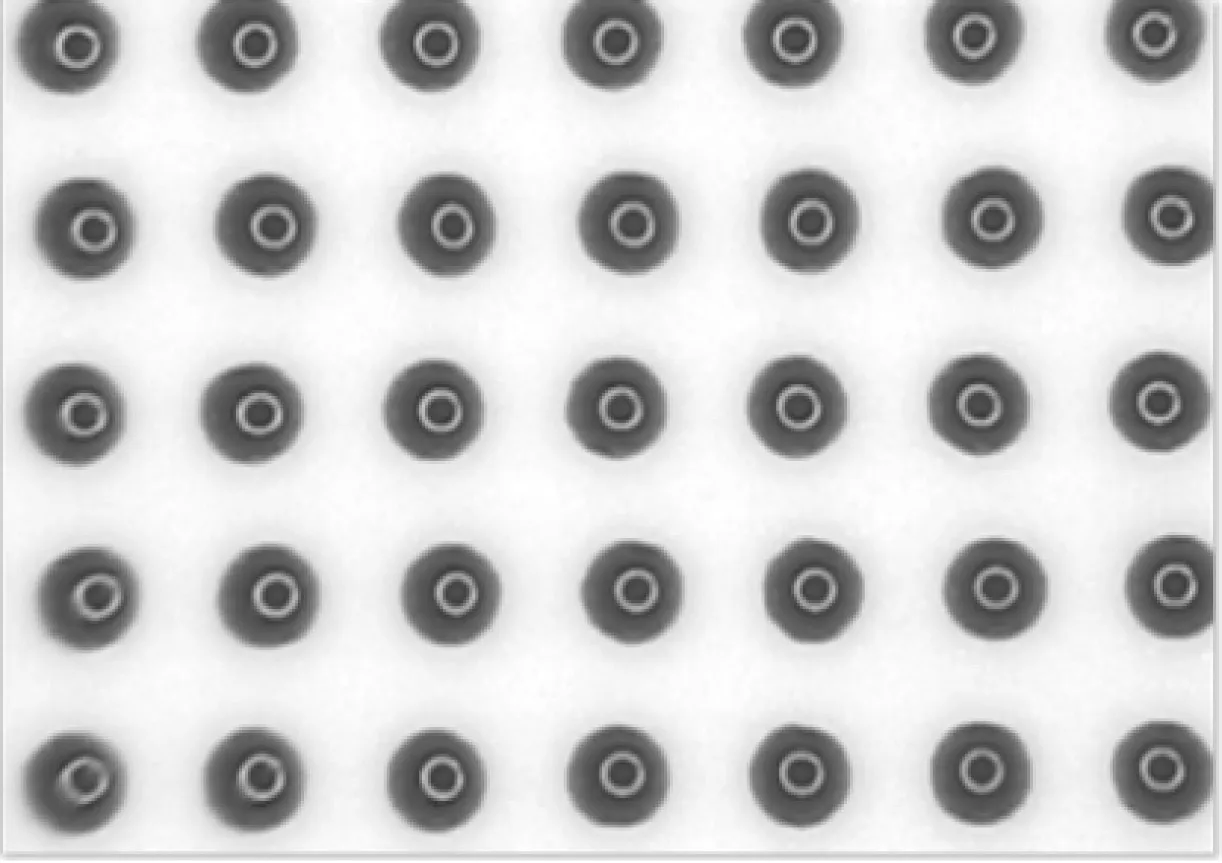

如上所述,点胶快慢、稳定性和可操作性是评估点胶系统好坏的重要因素。电子封装工艺中点胶产品品质的评价没有统一的标准,根据点胶技术在产品中的应用状况,重点评价的是胶点的一致性和准确性。其中,准确性主要是胶水直径大小满足需要,胶点的位置准确。一致性主要体现在胶水的质量、直径和高度的偏差大小。优良的胶点是大小正好,形状是圆形。如果出现胶点大小偏差大、有卫星液滴、胶点里有气泡等都说明点胶效果不佳。该试验在陶瓷片上点胶,通过不同参数组合点出阵列(图5),并测量胶水直径来评估胶量大小和点胶稳定性。

图5 点胶阵列样本图

2.2 非接触式点胶阀的主要影响因子

胶水外接压力是非接触式点胶阀的一个主要影响因子。胶水外接压力的目的是将胶桶中呈流体的胶水材料及时地补充到喷嘴区域。将胶水压出时,胶水黏度越大,需要的压力也越大。因此,喷射压力影响点胶的质量和大小。如果胶水压力不够,会导致点胶不连续或者没有胶水。如果胶水压力太大,又会导致胶点太大,胶高太高,并且很可能有多余的胶水在喷嘴周围累积,进而导致喷胶方向偏离、大量卫星液滴或不能正常工作。

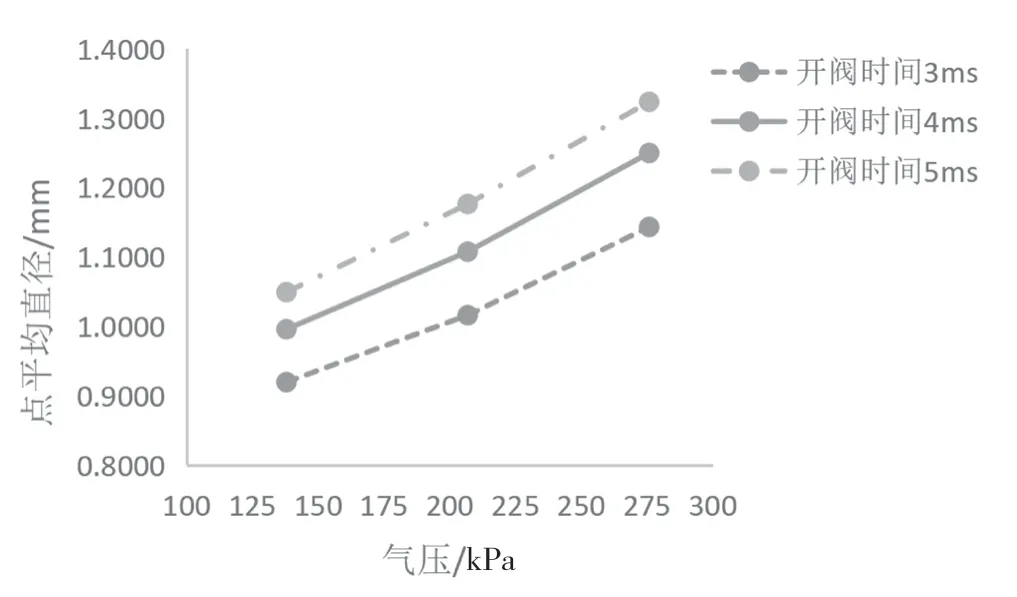

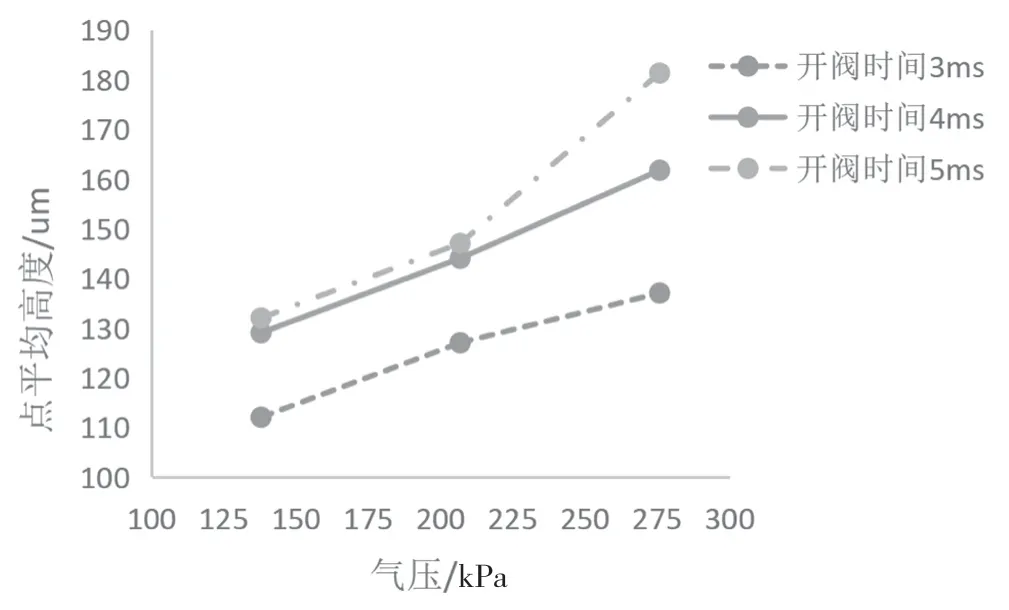

开阀时间是非接触式点胶阀的又一个影响因子。开阀时间的脉冲宽度是指气压作用下使阀门打开的时间长短。一般情况下,通过控制开阀时间可以有效控制胶点的尺寸,获得一致性很好的点阵。开阀时间决定了胶水补充时间,会影响胶点的大小,且和胶点的大小成正比,见图6、图7胶点直径和高度的影响因子图。开阀时间也会影响点胶质量,如果时间太短,会出现胶水累积在喷嘴表面,影响点胶的效果。

图6 胶点直径影响因子图

图7 胶点高度影响因子图

2.3 产品生产数据对比

收集产品点胶高度关键数据进行对比,使用非接触式点胶阀方案的产品,并用优化后的参数和点胶方案,点胶在陶瓷片上测试胶点的直径和胶高,结果表明稳定性和一致性均明显改善,产品点胶保护的良率明显提高。统计过程控制(SPC)作为一种过程控制工具,应用于点胶工艺的高度控制,则以数据形式直接反应产品生产时点胶高度的质量控制,及时纠正点胶中的问题,使点胶工艺时刻处在可控状态。在生产中,表示点胶工艺水平满足要求的程度,计算公式如下。=(-)/6(为公差上限,为公差下限,σ为标准差)。首先,通过产品设计优化,使规范-尽量大。其次,通过工艺条件和设备治具的改善,使点胶尺寸的分散尽量小,减小标准偏差。最后,通过试验数据调整工艺条件,可以将点胶大小的均值偏离尽可能小。

通过奥林巴斯高倍显微镜测量后收集点胶尺寸高度的数据,非接触式点胶阀方案的点胶高度为4.99,传统接触式点胶阀方案的点胶高度为1.08。产品批量生产良率大幅改善,带来了很好的经济效益。每天产线作业员开机后都需要将测试数据记录到系统,系统自动生成相应图表,一旦系统报警或异常,就会通知质量工程师和工艺工程师及时对产线产品进行处理。

3 结论

该文分析了接触式和非接触式两种不同的点胶方式,阐述了各自的优缺点。1) 使用接触式点胶方案评估真空治具和非真空治具,验证接触式点胶方案改善点胶控制能力的方法是使用真空平台。2) 接触式针头点胶与非接触式喷射点胶进行了对比,验证非接触式点胶阀点胶性能方面更具有优势,并分析了在喷射点胶过程中主要影响因子所起的作用,生产测试数据显示非接触式点胶阀明显改善胶水点的均匀性和一致性。

将来产品封装的密度会越来越高,传统的接触式针头点胶已经不能完全满足新产品功能和效率的要求,喷射点胶等非接触式点胶技术将更能满足产品新的发展趋势,相信会有更加宽广的前景。