典型鱼种自动化抓取装箱的装置设计

2022-08-29卢晟曦

卢晟曦 兰 锋 巩 悦

(中国船舶集团有限公司第七一一研究所,上海 200000)

0 引言

随着我国人口数量的增加,陆地可耕种土地资源不断减少,开发海洋渔业养殖资源成了我国重要的发展战略,“十四五”对全国渔业发展规划明确提出了“稳产保供、创新增效、绿色低碳、规范安全、富裕渔民”的二十字渔业发展方针,明确了转型升级水产养殖业、调减控制捕捞业、规范有序发展远洋渔业的重点任务。开展深远海养殖关键系统及设备研制具有重要意义。

鱼类加工作为深海养殖的关键环节具有重大意义。在目前我国的鱼类加工过程中,称重分级技术较为成熟,可实现自动化称重分级,无须人工干预。分拣装箱环节则基本由人工完成,自动化程度低,人力成本较大。该文针对国信养殖工船黄鱼的加工需求,进行了船载典型鱼种加工系统自动化装箱技术的研究,以降低劳动强度减少产线人力成本,提高产能。鉴于黄鱼大小、形状及来料状态的差异,通过自动化手段实现自动分拣和自动规则装箱功能也是目前船载典型鱼种加工系统的难点与重大需求。

1 工艺流程

深海人工养殖黄鱼,通过泵吸至鱼水分离器,排水后进入休眠池,并采用冰浆预冷,预冷后通过带式提升输送机将黄鱼送至加工流水线。加工环节包括黄鱼称重、按质量分级,抓取装箱、箱体贴标、铺膜、注冰浆、封箱、码垛等流程。其中,除抓取装箱工序外,其他工序的自动化技术均已较为成熟。而由于黄鱼体表黏滑,鱼鳞易受损,目前国内外黄鱼装箱均采用人工方法抓取堆码,或输送线将鱼无序送入箱中。人工摆放消耗人力成本较大,效率较低,且人工长时间重复作业易产生疲劳,易受情绪等因素影响产生失误。若采用无序装箱,则无法满足客户的美观需求以及空间利用率需求,故该文提出一种机械手自动抓取、装箱工艺。

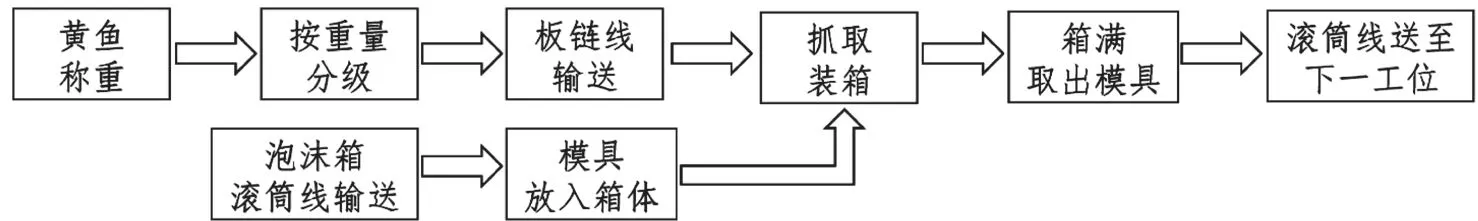

抓取工位的工艺流程如图1所示,黄鱼经过冰浆预冷、称重分级后,同一级的黄鱼通过板链线输送至抓取装箱工位,同时泡沫箱通过滚筒线输送至相应位置并定位,分隔模具下降放入箱体,机械臂带动夹爪将黄鱼抓起后,放入箱体中的隔间。箱满后,分隔模具上升离开箱体,箱体和鱼通过滚筒线共同输送至下一工位。

图1 抓取工位工艺流程

为追求美观度以及箱体空间利用率,黄鱼在泡沫箱体中的摆放形式为鱼肚朝上(黄鱼鱼肚为金色,提升美观度);两列交叉摆放,鱼头朝向两边,鱼尾朝向中间(提高空间利用率)。

2 结构设计

2.1 夹具选取

目前的抓取动作普遍采用刚性机械夹爪、真空吸盘等传统夹具来完成。黄鱼表面具有黏滑液体,且鱼鳞质软易受损伤,抓取力过大易造成黄鱼表面受损,抓取力过小又无法实现稳定抓取,故黄鱼抓取夹具选用柔性抓取系统。

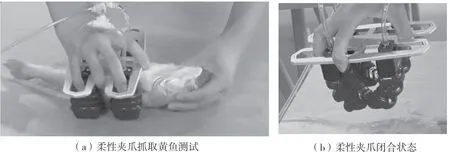

柔性抓取系统主要由柔性夹爪、气动控制器、附件气路、压缩气源、工业机器人及其控制系统组成,柔性夹爪具有四根柔软的气动“手指”,能够自适应地包覆住目标物体,无须根据物体精准的尺寸、形状进行预先调整,摆脱了传统生产线要求生产对象尺寸均等的束缚。夹爪手指部分由柔性材质构成,具有特殊的气囊结构,随着气动控制器输入气压的不同产生不同的动作。输入正压,夹爪将自适应物体外表体征,呈握紧趋势,完成抓取动作;输入负压,夹爪张开,释放物体。抓取动作类似人的手指抓取物品,具有柔性功能且可自动包裹产品,从而避免对产品造成物理损伤,能够很好地完成黄鱼装箱的动作。其抓取方式不采用“夹”的方式,而是采用“抱”的方式。即夹爪闭合将鱼放置入中空间,如此一来,夹爪主要对黄鱼施加的作用力为支撑力,而不是摩擦力,可降低夹爪对黄鱼的损伤,如图2所示。

图2 柔性夹爪动作模式

2.2 提升机构的设计

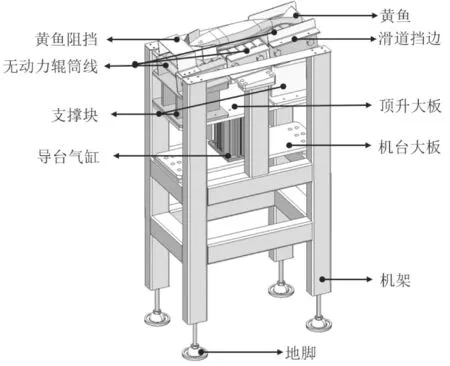

黄鱼抓取的另一个难点在于,黄鱼由板链线输送至抓取工位时,其状态为“平躺”于板链线,而抓取需要使用夹爪抓住黄鱼的重心位置,即夹爪四根手指应抓在黄鱼腹部位置,因此,黄鱼腹部四周需要具有足够的空间来进行稳定抓取。故该文设计了一种黄鱼提升机构,便于柔性夹爪进行抓取,如图3所示。此机构由机架、升降导台气缸、无动力辊筒线、阻挡定位模组等主要模块组成。

图3 提升机构

机架平稳放置于水平面,机台大板通过螺纹连接固定于机架,导台气缸缸体部分通过螺纹连接固定于机台大板,活塞杆部分通过螺纹连接方式与顶升大板进行连接,顶升大板上方通过螺纹连接固定有两个支撑块,两段无动力滚筒线分别固定于两个支撑块之上。黄鱼通过板链线输送至无动力滚筒线,由于支撑块上斜面与顺平面存在5°夹角,故无动力滚筒线呈倾斜放置状态,使黄鱼能够顺利向前滑动,同时不至于滑动过快对鱼头造成损伤。输送线末端设有黄鱼阻挡,鱼头触碰到阻挡时停止运动,黄鱼阻挡的位置可根据黄鱼长度进行灵活调整。黄鱼到位后,导台气缸向上顶升,推动顶升大板向上运动,顶升大板带动两个支撑块、两段无动力滚筒线以及黄鱼向上运动,黄鱼鱼腹段悬空,鱼腹段周围留出足够的空间供机械臂柔性夹爪抓取。由于黄鱼前期经过冰浆预冷处理,其整体刚性较大,不会发生过大变形而使黄鱼坠落,从而解决了抓取干涉的难题。

2.3 分隔模具的设计

为提高黄鱼在箱体中呈现出的整体美观度,需将黄鱼腹部朝上置于箱中,而为提高箱体的空间利用率,需要将黄鱼规则摆放入箱体,故夹爪不能直接将鱼放入箱中,需要在箱中加装自动拆装模具,以满足黄鱼规则摆放的要求。

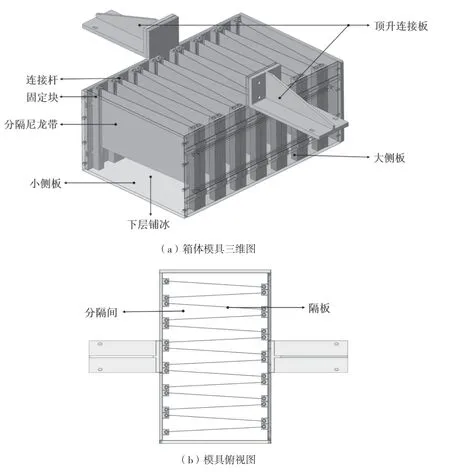

该文所设计的泡沫箱体模具如图4所示,模具大侧板、小侧板采用6061铝合金材料,大侧板小侧板通过螺纹连接,大侧板内壁开有腰槽及燕尾槽,固定块采用尼龙材料,通过燕尾槽结构定位,通过螺纹连接方式固定于大侧板。连接杆采用尼龙材料,将分隔尼龙带分别稳定缠绕于连接杆表面,将连接杆及尼龙带插入固定块,尼龙带即为黄鱼间的分隔工具。

图4 箱体模具

为兼容不同尺寸的黄鱼,可通过调整固定块之间的距离调整每条鱼占用空间的大小,从而实现柔性化生产。机械手抓取黄鱼之后,通过视觉判断黄鱼所处状态,调整机械臂位姿,使黄鱼满足“腹部朝上,头朝两边,尾向中间,两列堆放”的堆码需求。放入时,由于头部分隔空间较大,尾部空间较小,可将头部略微倾斜向下放入隔间,再松开夹爪,如此可对整条鱼精准顺利放入模具隔间起到一定的引导作用。

分隔材料选用软性尼龙带有如下两个优点:第一,质软不会对黄鱼表面造成损伤;第二,如某条黄鱼厚度偏大,略宽于分隔间宽度尺寸时,当其头部进入分隔间后,如分隔隔板材料为刚性材料,可能导致其身体无法顺利进入隔间,甚至损伤黄鱼表面。若隔板采用软性尼龙布,分隔板会产生一定量的弹性形变,使黄鱼能够顺利入箱,同时不需要为迎合特殊外形尺寸黄鱼而增大隔间宽度,可提高箱体空间利用率。

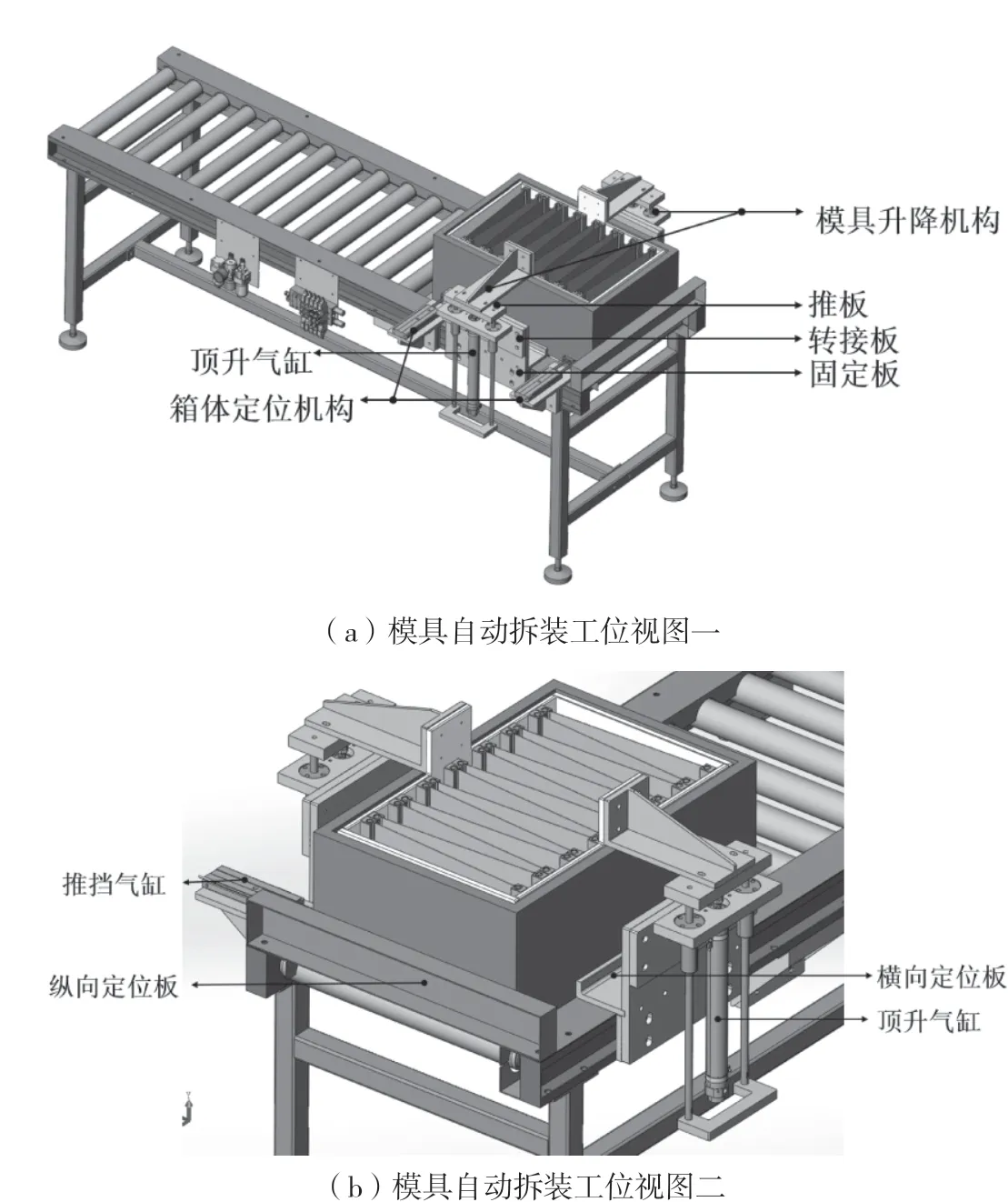

2.4 模具升降与箱体定位

泡沫箱装满黄鱼后需输送至下一工位,而箱体模具则不可以随箱移动,故需要对箱体模具进行自动拆装设计,如图5所示。空箱通过动力滚筒线运动至滚筒线末端,纵向定位板阻挡其向前运动,同侧两推挡气缸通过连接块固定于滚筒线,推动空箱向另一侧运动至横向定位板,完成空箱定位。输送线两侧安装有顶升气缸,通过转接板及固定板等零件用螺纹连接于输送线外框架,气缸缩回带动模具向下运动,落入箱体。完成黄鱼装箱后,顶升气缸伸出,带动模具上升,实现模具与箱体的分离。由于气缸行程较长,因此添加起导向作用的导杆,气缸活塞杆侧连接有浮动接头,可抵消径向力,维持升降平衡。模具与箱体分离后,动力滚筒线反向运转,使装满鱼的泡沫箱输送至下一工位。

图5 模具升降与箱体定位

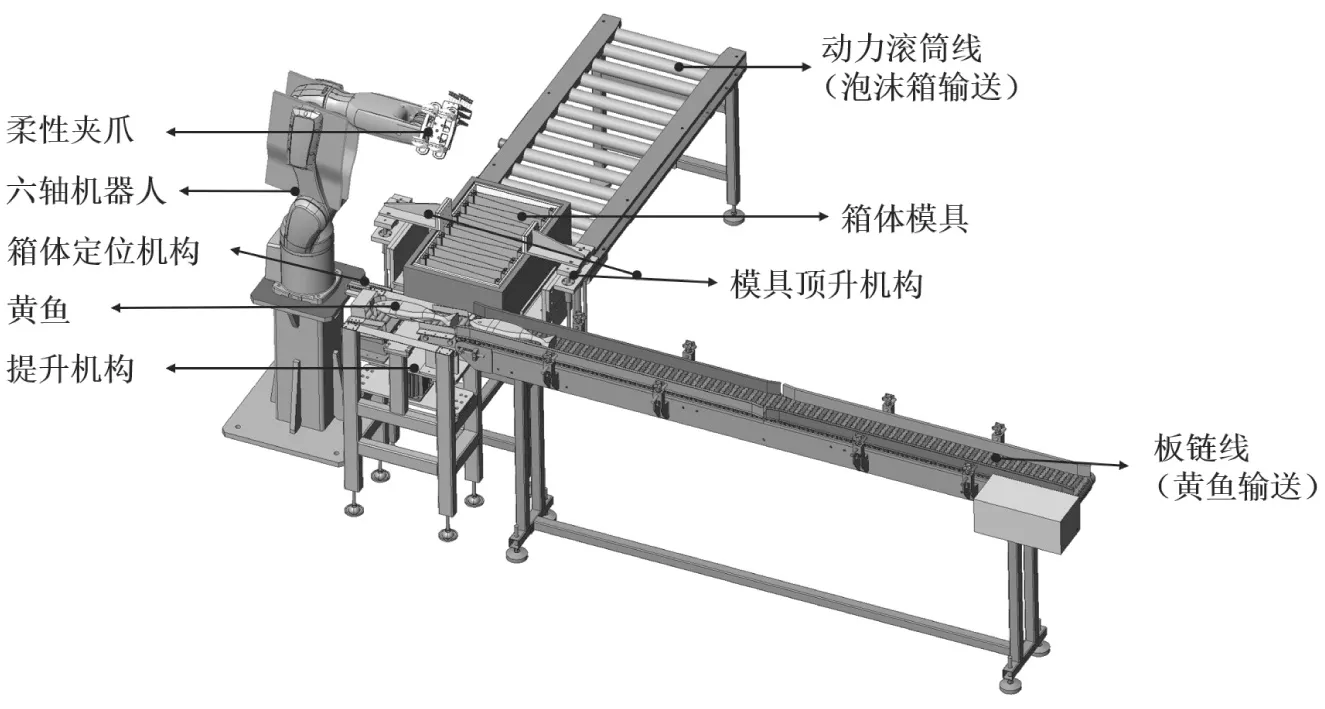

2.5 抓取工位总体布局

黄鱼抓取机器人的型号选择汇川IRS311-7-90TS5六轴机器人,负载7kg,满足负载要求;臂展范围911mm,满足空间要求;防护等级IP65,满足船用要求;重复定位精度±0.03mm,满足精度要求。综合上述各模块,对抓取、装箱工位进行整体布局设计,如图6所示。

图6 黄鱼抓取装箱工位布局

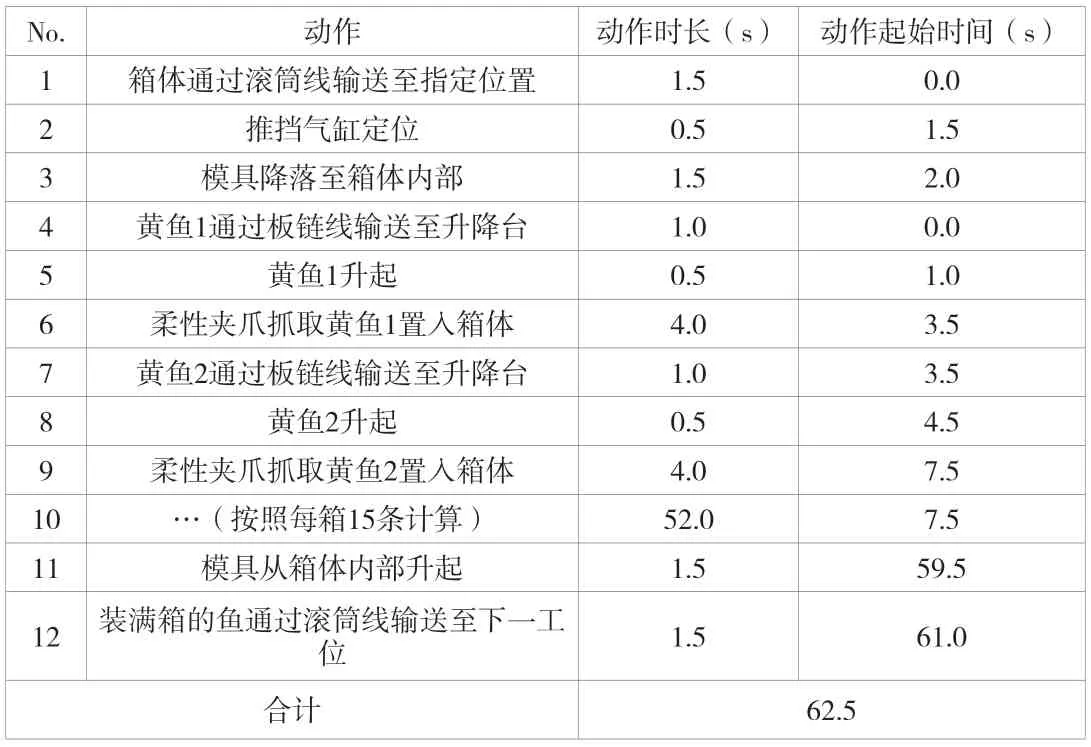

3 节拍设计

为满足用户的产能需求,需对工位节拍进行设计与分析。设计节拍需考虑设备故障率与维修时间等其他影响设备产能的因素,一般而言,工位理论节拍要大于实际节拍,才能满足实际产能需求。设计节拍如表1所示,装满一箱黄鱼理论所需时间为62.5s,少于要求时间70s,故所设计的抓取、装箱工位节拍满足需求。

表1 节拍设计分析表

4 选材原则

由于整条产线使用于深海货船,环境湿度较大,故抓取装箱工位所用金属材料使用食品级316不锈钢,机架无虚焊、漏焊和气孔现象,箱体模具整体变形量小于5mm,6061铝合金表面阳极氧化,具体选材如表2所示。

表2 选材清单

5 结语

该文针对国信养殖工船典型鱼种的加工需求,以减少人员工位、加快生产速度为目的,设计了一种黄鱼自动抓取、装箱的方案以及相应机械结构,详细介绍了每一工位的机械结构、实现功能及选材原则,对工位节拍做了详细的设计与分析,满足了客户产能及自动化程度的需求,实现了黄鱼的自动化抓取装箱。