几种碳化硅耐火材料在高温水蒸气中的抗氧化性能比较

2022-08-28王佳平吴吉光黄志刚吕春江

王佳平 朱 冲 吴吉光 黄志刚 吕春江

中钢集团洛阳耐火材料研究院有限公司 河南洛阳 471039

垃圾焚烧发电是目前处理城市生活垃圾的最有效途径[1]。生活垃圾焚烧炉的主流炉型为炉排式焚烧炉[2],炉内工作温度800~1 100℃。焚烧垃圾产生的热量通过炉排炉水冷壁内衬传导至水冷管内,因此水冷壁内衬一般选择高导热的SiC质耐火材料。因生活垃圾含水量高,高温蒸汽氧化是SiC质耐火材料损毁的重要原因[3]。

本工作中,对比研究了6种不同材质的SiC耐火材料在1 000℃、32 kg·m-3·h-1水蒸气条件下的抗氧化性能。

1 试验

试验用碳化硅材料包括Si3N4-SiC砖(SN)、两种Si3N4-Si2N2O-SiC砖(国产的SNO-1和国外的SNO-2)、SiAlON-SiC砖(SA)、自结合SiC砖(SS)、氧化物结合SiC砖(SO)和SiC浇注料(SC),均为在垃圾焚烧炉中实际应用的产品。除SNO-2为国外产品外,其余均为国内产品。浇注料试样在抗氧化测试前经1 000℃保温3 h热处理。上述碳化硅材料的理化性能见表1。

表1 试验用碳化硅材料的理化性能

从试验砖上切取30 mm×30 mm×40 mm的试样,从热处理后SiC浇注料上切取40 mm×40 mm×50 mm的试样,按照ASTM C-863的方法,在1 000℃、32 kg·m-3·h-1水蒸气条件下分别保持100、200、300、400和500 h进行氧化试验。检测试样氧化前后的质量、体积,并计算质量变化率和体积变化率。按GB/T 2997—2015检测试样氧化前后的体积密度和显气孔率。采用XRD和SEM分析试样氧化前后的XRD定量结果和显微结构。

2 结果与讨论

2.1 外观的变化

氧化500 h后,试样SN、SNO-1、SNO-2外观基本完好,试样SA边角有少量缺失,试样SS边角缺失明显,试样SO严重开裂,试样SC表面出现长裂纹且膨胀明显。

2.2 体积、质量和致密度的变化

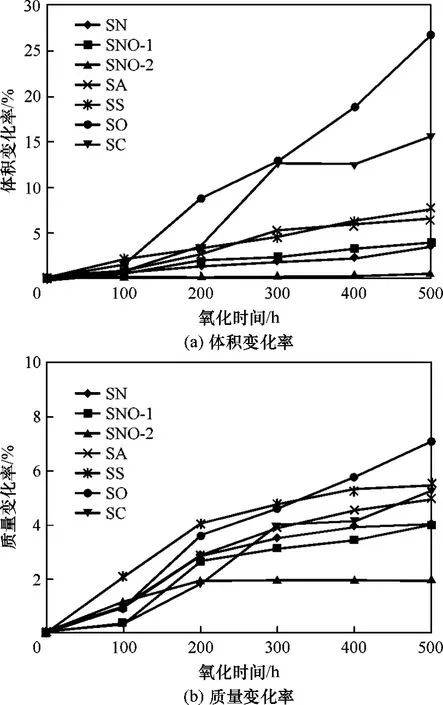

试样的体积变化率和质量变化率随氧化时间的变化见图1,体积密度和显气孔率随氧化时间的变化见图2。

图1 试样的体积变化率和质量变化率随氧化时间的变化

图2 试样的体积密度和显气孔率随氧化时间的变化

可以看出:1)随着氧化时间的延长,各试样的体积变化率和质量变化率均呈增大趋势,体积密度呈减小趋势;试样SO、SC的显气孔率呈增大趋势,试样SNO-2的显气孔率呈减小趋势,其余试样的显气孔率呈先减小后增大的趋势。2)氧化时间相同时,各试样的体积变化率和质量变化率在0~100 h段差别较小,在100~500 h段差别逐渐加大,尤其是体积变化率。3)在0~300 h段,试样SS质量变化率最大;在300~500 h段,试样SO质量变化率最大。4)氧化500 h后的体积变化率,试样SO、SC的较大(均超10%),试样SA、SS的次之,试样SN、SNO-1的较小,试样SNO-2的极小(<0.5%);质量变化率,试样SNO-2的最小(<2%),其余试样的为4%~7%。

2.3 物相组成和显微结构的变化

氧化前和氧化500 h后试样的XRD定量分析结果见表2。可以看出,与氧化前试样相比,氧化500 h后,非氧化物结合碳化硅试样(SN、SNO-1、SNO-2、SA、SS)中结合相(Si3N4、Si2N2O、β SiAlON)明显减少或消失,出现了较多的方石英或石英相;氧化物结合碳化硅试样SO中鳞石英含量增加,出现了石英相;碳化硅浇注料试样SC中,α Al2O3含量减少,二铝酸钙消失,钙长石和方石英含量明显增加。

表2 氧化前后试样中除SiC以外的XRD定量分析结果

氧化前和氧化500 h后试样断口的显微结构照片见图3。可以看出:氧化前,结合相与SiC颗粒之间均结合紧密。氧化500 h后,非氧化物结合碳化硅试样(SN、SNO-1、SNO-2、SA、SS)中结合相(Si3N4、Si2N2O、β SiAlON、SiC)与主晶相SiC均有明显的氧化痕迹,氧化产物SiO2覆盖在SiC颗粒表面,SiO2层有明显裂纹;试样SNO-2断口表面出现较多的SiO2玻璃相;氧化物结合SiC试样SO和碳化硅浇注料试样SC结构已变得十分疏松。

图3 氧化前和氧化500 h后试样断口的显微结构照片

2.4 分析讨论

在1 000℃水蒸气中,碳化硅试样内发生的氧化反应如下[4-5]:

反应(4)中,β SiAlON在一定条件下可发生分解反应β SiAlONSi3N4+m(AlN+Al2O3)。由此,β SiAlON与水蒸气的反应可理解为Si3N4和AlN与水蒸气的反应:

随着Si3N4和AlN的不断消耗,SiAlON不断析出Al2O3,SiO2与Al2O3缓慢反应生成莫来石。

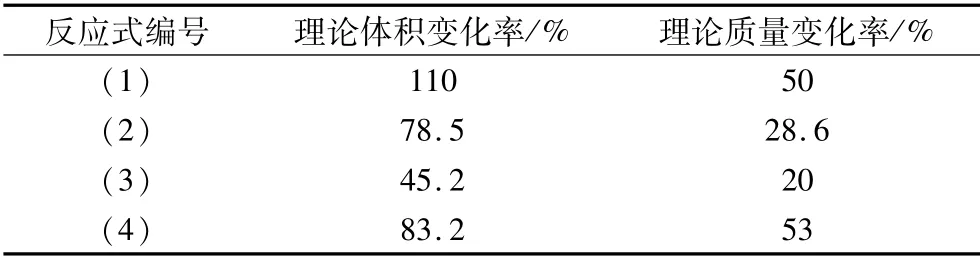

根据以上反应式和各物质的真密度[6-7]计算得出反应(1)至(4)的理论体积变化和理论质量变化,结果见表3。

表3 反应(1)至(4)的理论体积变化率和理论质量变化率

由此可知,SiC和非氧化物结合相与水蒸气反应均可导致试样质量和体积增大。除此以外,氧化反应产物SiO2的晶型转变亦可导致试样的体积变化[8]。这应该是显微镜下观察到SiO2层有明显裂纹的主要原因。在浇注料试样SC中,除SiC的氧化反应外,Al2O3微粉、SiO2微粉和氧化产物SiO2与铝酸钙水泥中的CaO发生如下反应:

该反应质量不变,体积变化率(SiO2以方石英计)约为4.92%[9]。

综合以上分析:碳化硅和非氧化物结合相的氧化是导致本试验中试样氧化后质量增加的唯一原因和体积增大的主要原因。对于化学-物相组成相同的试样,根据其质量变化率大致可以判断其氧化程度;但对于化学-物相组成不同的试样,则无法根据其质量变化率判断其氧化程度。因此,由图1可知,就化学-物相组成基本上相同的国产Si3N4-Si2N2O-SiC砖(SNO-1)和国外Si3N4-Si2N2O-SiC砖(SNO-2)而言,在200~500 h段氧化相同时间后,SNO-2的质量变化率均小于SNO-1的,表明SNO-2的抗水蒸气氧化性能优于SNO-1的。

3 结论

(1)在1 000℃、32 kg·m-3·h-1水蒸气条件下,随着氧化时间从0增加至500 h,几种碳化硅耐火材料的体积和质量均呈增大趋势,体积密度呈减小趋势;氧化物结合SiC、SiC浇注料的显气孔率呈增大趋势,Si3N4-SiC、SiAlON-SiC、自结合SiC的显气孔率呈先减小后增大的变化趋势,Si3N4-Si2N2O-SiC的显气孔率呈减小趋势或呈先减小后增大的变化趋势。

(2)就化学-物相组成基本上相同的国产Si3N4-Si2N2O-SiC砖SNO-1和国外Si3N4-Si2N2O-SiC砖SNO-2而言,在200~500 h段氧化相同时间后,SNO-2的质量变化率均小于SNO-1的,表明SNO-2的抗高温水蒸气氧化性能优于SNO-1的。