钢包扩容的结构模拟与应用实践中存在的问题探讨

2022-08-28徐国涛张美杰孔勇江秦世民王志强肖同达张洪雷

徐国涛 张美杰 吴 杰 孔勇江 秦世民王志强 肖同达 张洪雷

1)宝钢股份中央研究院 湖北武汉 430080

2)武汉科技大学 材料与冶金学院 湖北武汉 430081

3)武汉有限公司炼钢厂 湖北武汉 430080

4)武钢耐火材料有限责任公司 湖北武汉 430080

钢包扩容的目的就是在冶炼过程增加废钢用量代替铁水以扩大钢产量。钢包扩容多通过钢包加高、工作衬或永久层减薄完成。国内有将120 t钢包工作衬厚度由230 mm 减薄为200 mm 进行扩容的报道[1];也有将300 t钢包永久衬厚度由100 mm减薄为85 mm进行扩容的报道[2]。减薄炉衬厚度会增加散热。用纤维板或纳米保温板作钢包保温层,长期使用后会收缩粉化,起不到保温效果,还使永久层内衬出现严重龟裂,降低永久层的安全保障作用[3]。孙晓婷等[4]通过数值模拟研究过钢包的传热,但未提出材质的优化对策;王志强等[5]研究提出,在永久层用钢包浇注料中加入微孔骨料可以降低热导率,但没有在钢包内的实际应用报道。钢包工作层和永久层厚度减薄究竟有什么影响,使用后期钢壳外表温度是否会超过安全限定,这些需要分析和跟踪调研。

本工作中,对武钢有限公司炼钢厂四分厂200 t钢包的扩容情况进行了数值模拟,通过分析不同减薄方案引起的温度场变化及残留炉衬厚度,讨论了钢包扩容后的影响,并对实际扩容后钢包的运行情况进行了分析和探讨。

1 钢包的扩容方案

钢包扩容的设计思路为:钢壳尺寸不变,包底永久层和工作层厚度不变,避免钢包扩容对行车吊钩、钢包车造成影响;通过钢包包衬厚度减薄来增加钢包有效容积,扩容改造不能影响生产顺行。武钢有限公司四炼钢钢包空包质量为95~105 t,包内钢水净质量为205~221 t,总质量为300~326 t,小于行车限行的350 t。钢包扩容的结构设计不当,钢包内渣线最高处可能位于包沿浇注料区域,渗透烧穿渣线处包壁,过高的装钢量会造成安全隐患。

考虑到精炼时真空炉和钢包之间的间隔距离已不允许钢包加高,唯有从调整钢包内衬厚度出发。若调整钢包衬底部厚度,一是需要调整透气砖、水口座砖和上水口的尺寸,二是由于底部承受钢水冲击,减薄后会造成一定的安全风险。从安全和高效出发,选择钢包包壁作为调整对象进行计算。第一阶段永久衬减少30 mm,钢水装入量由200 t提高至210 t左右,自由层高度647 mm;第二阶段在永久衬减少30 mm的基础之上,工作衬再次减少30 mm;装钢量可由210 t提高至218 t左右。

2 数值模拟计算与分析

2.1 物理模型

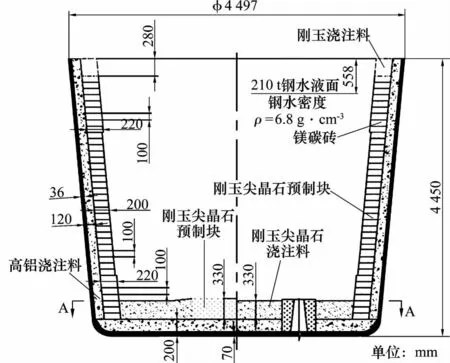

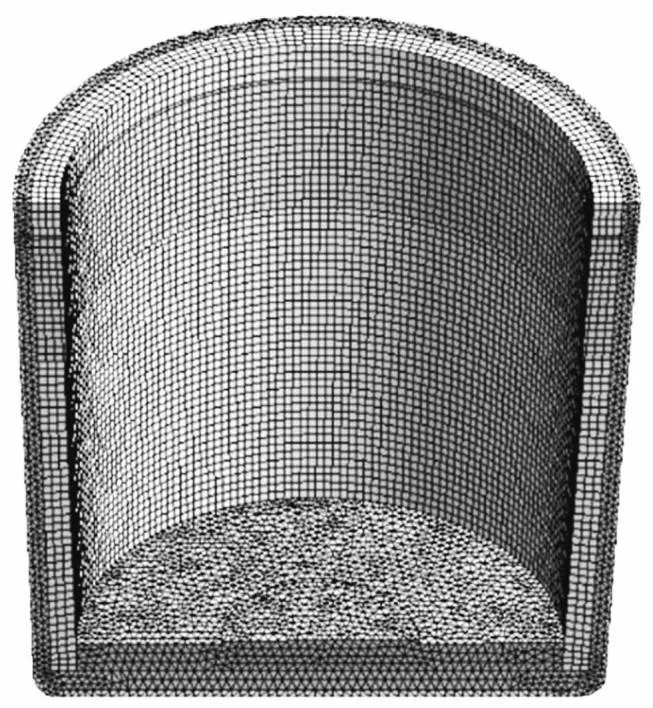

钢包内衬结构如图1所示,永久层包壁厚度为120 mm,工作层厚度为200 mm,钢包盛钢水浇铸时其包壁温度约为250~320℃,渣线镁碳砖与包壁预制砖外有所不同,渣线外壁温度略高。考虑到实际工况中各种参数以及环境变化对钢包传热的影响,且实际的钢包模型较为复杂,为简化计算,忽略耳轴、滑板、透气砖,建立钢包衬的三维几何模型。根据简化后的模型进行网格划分,如图2所示。

图1 扩容前钢包砌筑图

图2 钢包衬网格模型

武钢有限四炼钢钢包侧壁和底部均为多层结构,由不同材质和厚度的三层材料组成:工作衬、永久层和钢壳。渣线镁碳砖、包壁刚玉质预制块和永久层低水泥高铝浇注料的密度、热导率和弹性模量通过实验室测试获得,测试温度从300~1 200℃,根据测试数据采用最小二乘法进行拟合获得高温下的物性参数;材料的比热容根据其化学矿物组成采用质量平均分进行计算获得;钢壳的物性参数取文献常用值。

2.2 控制方程

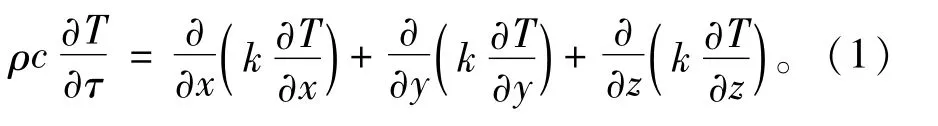

在使用过程中,通过钢包衬的传热可看作周期性瞬态传热过程,其传热方程为:

式中:c为材料比热容,J·kg-1·K-1;ρ为材料密度,kg·m-3;τ为时间,s;k为材料的热导率,W·m-1·K-1。

2.3 边界条件与计算方法

假设内边界条件为第一类边界条件,烘烤阶段其温度根据烘烤曲线确定,接钢后的温度等于钢液温度,浇注完成后等待接钢阶段根据现场测试温度取常用工况下内壁温度最低值800℃;外边界条件为第三类边界条件,钢包外壁与周围空气为自然对流换热和辐射换热。

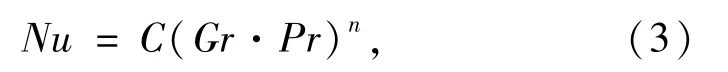

对流换热系数hair按下式求解:

其中,Nu准数由下式求得:

Gr准数按下式求解:

式中:Pr准数取周围空气不同温度的Pr准数值;d为定性尺寸,m;λ为周围空气的热导率,W·m-1·K-1;ν为空气的运动学黏度,m2·s-1;tw为壁面温度,℃;ta为周围空气温度,假设为40℃;tm是壁面温度与环境温度的平均值,℃;g是重力加速度,m·s-2;常数C、n根据周围空气的流态,取不同的经验数值。

按照灰体表面与空气的辐射换热求解辐射换热量系数:

式中:ε为表面的黑度,本文取0.85;C0为辐射系数。

采用商业软件ANSYS15.0求解瞬态传热方程(1),钢包内壁温度变化、外壁的自然对流换热系数和辐射换热系数均采用个人编写UDF导入商业软件进行求解。求解过程中,监视钢包不同位置温度的变化和温度残差曲线,在每一个时间步长Δτ内,当监视点的温度不再发生变化且温度残差小于2×10-8时认为获得收敛,并记录最大迭代步数n。为了降低计算量并确保计算精度,取(nΔτ)的最小值进行迭代计算。

2.4 计算结果与分析

在四炼钢钢包衬工作层厚度为220 mm,永久层120 mm的基础上,设计了永久层分别减薄20、30、40 mm三种方案,对从烘烤到经过7次循环(接钢、精炼、浇注、空包为一次循环)过程进行传热-接钢耦合模拟计算,获得钢包外壁包壁区域(以标高1 920 mm处为代表,下同)和渣线区域(以标高3 770 mm处为代表,下同)的温度随时间变化的曲线,见图3。可以看出:经过32 h的烘烤,钢包外壁温度尚未达到稳定状态;经过7次循环后,钢包外壁温度基本不变,包衬总体蓄热基本饱和,钢包进入准稳态传热过程。

图3 从开始烘烤到完成7次循环过程中,不同方案中钢包外壁不同区域的温度随时间变化的曲线

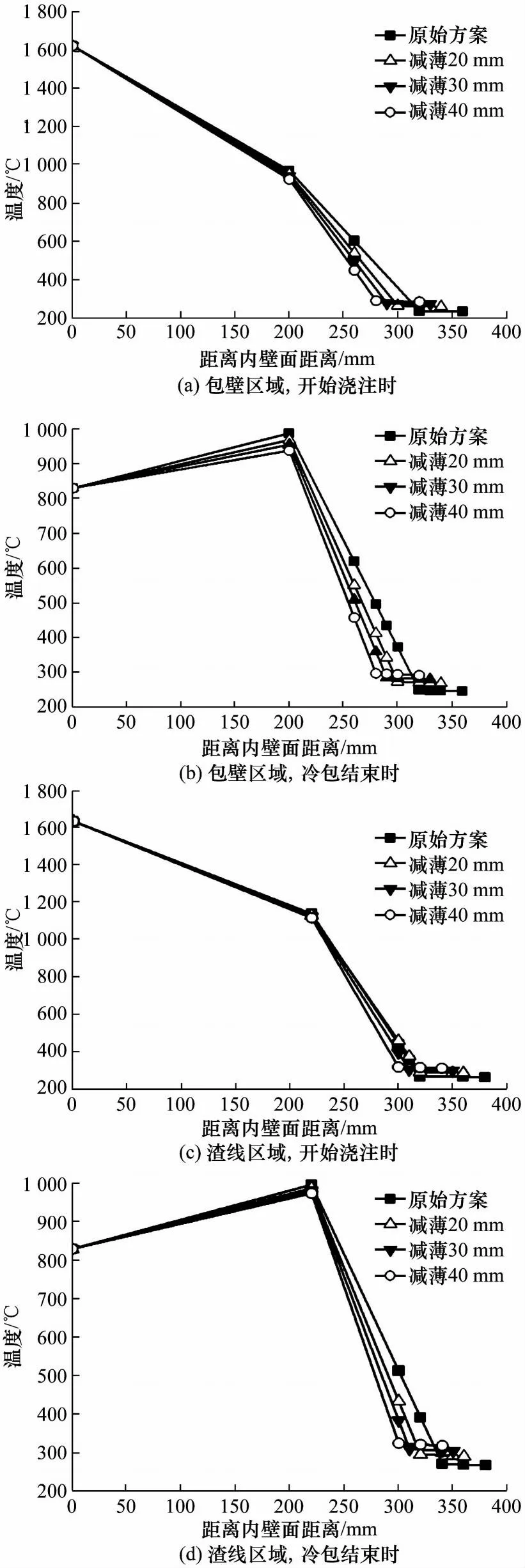

以钢包进入准稳态后的一个循环过程为代表分析钢包衬的温度变化。从盛接钢水开始至冷却结束,选择一个循环的起点和结束点的温度分布,以分析服役过程中的温度变化规律。开始浇注和冷包结束时,不同方案中钢包衬不同区域温度的径向分布曲线见图4。可以看出:随永久层厚度的减少,钢包外壁温度明显上升,永久层分别减薄20、30、40 mm时,包壁区域外壁最高温度依次升高到273、283、291℃,渣线区域外壁温度依次升高到291、304、319℃,总散热量增加;循环过程中,包壁区域工作层温度波动大,渣线区域工作层温度无明显变化。因此,永久层减薄主要是增加钢包的散热损失,对工作层耐火材料的寿命影响不大。

图4 开始浇注和冷包结束时,不同方案中钢包衬不同区域温度的径向分布曲线

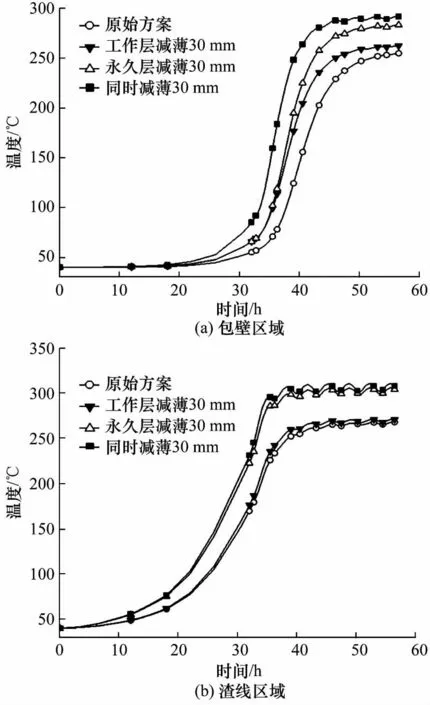

钢包衬工作层和永久层同时减薄30 mm(即工作层厚度为190 mm,永久层厚度为90 mm),7次循环(接钢、精炼、浇注、空包为一次循环)的传热模拟计算结果与工作层减薄30 mm、永久层减薄30 mm的结果进行对比,如图5所示。图5(b)中曲线有波浪线,是由于钢包服役过程中盛接钢水、冷却交替导致的外壳温度波动的正常反映。由图5可知:经过32 h的烘烤,钢包外壁温度尚未达到稳定状态;经过3次循环后,在每一个循环过程中,工作层、永久层均可达到蓄热饱和,但钢包外壁温度仍存在升温、降温波动。与原始方案相比,永久层减薄30 mm,钢包外壁温度上升明显;而工作层、永久层同时减薄30 mm,钢包外壁温度虽然进一步升高,但变化幅度小于永久层减薄30 mm时,特别是渣线区域变化幅度更小。

图5 从开始烘烤到完成7次循环过程中,不同方案中钢包外壁不同区域的温度随时间变化的曲线

开始浇注和冷包结束时,不同方案中钢包衬不同区域温度的径向分布曲线见图6。从图6(a)、图6(b)可知:工作层和永久层同时减薄时,在整个循环过程中,钢包外壁最高温度升高;但包壁区域工作层-永久层界面温度降低10℃左右,且从盛钢到冷却结束,该界面温度变化不大,说明同时减薄对包壁区域工作层温度影响不大,从而对包壁区域工作层耐火材料寿命无显著影响。由图6(c)、图6(d)可知,工作层和永久层同时减薄时,渣线区域工作层-永久层界面温度变化复杂:在开始浇注时,该界面温度比原始方案的升高37℃;而冷包结束时,该界面温度比原始方案的降低20℃。这说明,工作层、永久层同时减薄时,渣线镁碳砖在盛钢阶段温度升高,会加剧渣侵蚀;而在冷包阶段,渣线镁碳砖温度下降幅度大,会导致应力增大,易剥落,从而导致镁碳砖寿命降低。

由上述模拟计算可知,扩容的主要问题是:1)单独减薄永久层导致外壁温度升高,散热量增加;2)单独减薄工作层导致工作层温度升高,渣线镁碳砖侵蚀加剧,寿命降低。因此,为了兼顾钢包的散热损失和工作层使用寿命,可采用包壁区域的永久层和工作层同时减薄30 mm的方案扩容,且加强渣线镁碳砖的维护,以确保工作层包壁和渣线的寿命一致。

3 钢包扩容的实际效果

根据上述模拟计算与分析,2019年开始对四炼钢钢包进行扩容试验。主要过程为:永久层、包底厚度及有效高度保持不变,壁砖厚度由200 mm减薄到170 mm,渣线镁碳砖厚度由220 mm减薄到190 mm。由于工作层减薄,大修设计寿命降低,小修制度按34次进行;68次时第一次中修,换190 mm渣线砖和包底浇注料;136次时第二次中修,换150 mm渣线砖。大修不低于170次,更换整体工作衬材料。小修时,视具体情况采用钢包修补料和刚玉贴补砖对钢包包壁进行修补。按此方案的钢包运行181次下线。按31次统计,钢水平均装入量为223 t,正常周转钢包平均装入量为203 t。钢包渣线残厚90 mm,预制块残厚70 mm,满足现场材料安全使用要求;底部冲击板残厚80 mm,不满足现场使用要求。考虑到安全性,只采用永久衬从120 mm减薄到90 mm的方案。永久层减薄后,钢包的散热损失增加,对包壁工作层耐火材料的渣侵蚀影响不大,钢水装入量200 t提高至210 t左右。

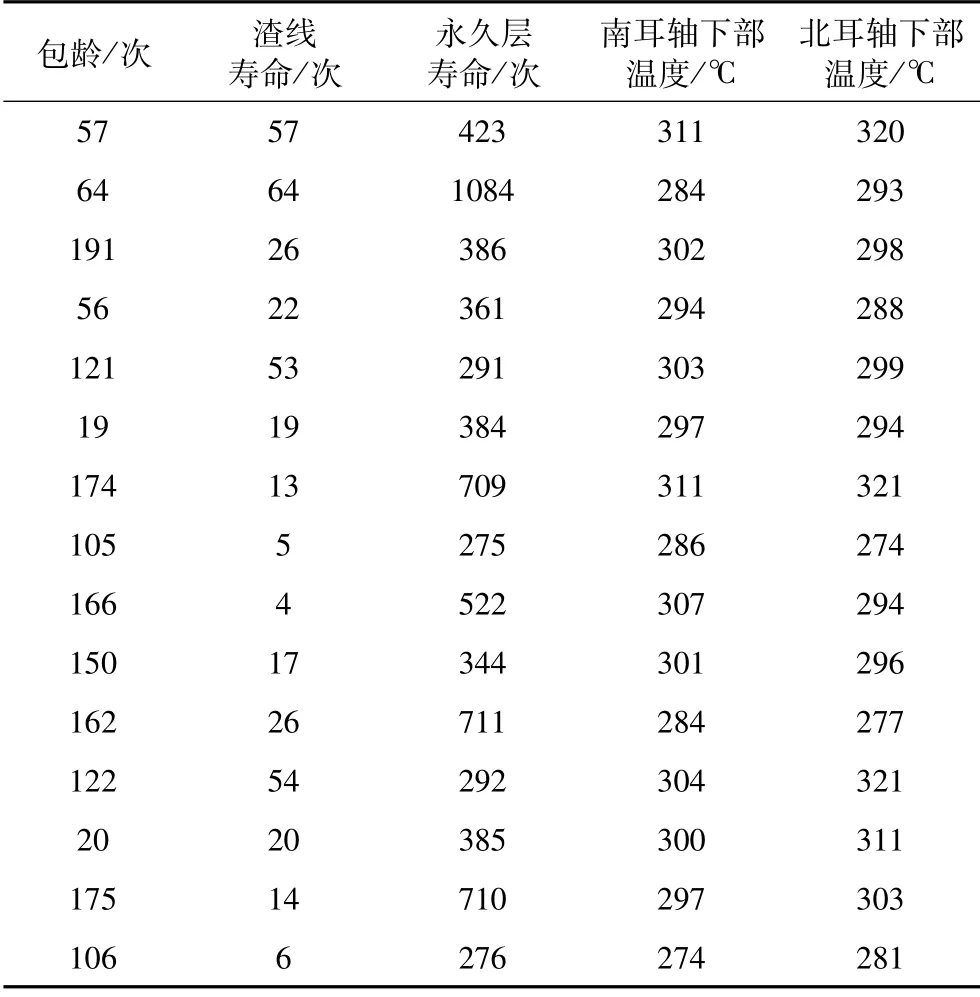

通过模拟计算与现场情况相结合,在2020年后期采用同时减薄30 mm方案,工作衬由200 mm减薄到170 mm,渣线砖由220 mm减薄到190 mm,局部结构特殊设计。经过小修、中修可满足现场使用要求,中间出现过多次渣线减薄事故。在后期的改进中采用渣线砖维持220 mm不变,永久层减薄30 mm的做法,取得了较好的使用效果。对钢包外壳温度进行了跟踪监测,测温位置为南耳轴下部、北耳轴下部两个部位。由于钢包渣线上砌有包沿浇注料,一般不会装满钢水,耳轴部位应该是对应渣线镁碳砖的部位。测量结果见表2。渣线外壳温度多在270~320℃范围,没有异常升高,不会形成安全隐患。

表2 扩容钢包渣线外钢壳温度测量结果

经过探索,在原扩容方案永久衬厚度减少30 mm的基础之上,工作衬包壁预制砖减少厚度30 mm,渣线镁碳砖采用小修、中修、及时维护以达到大修周期,钢包平均装入钢水量由200 t提高至218 t;在大废钢比的冶炼要求下,钢包中钢水装入量可到达220 t。整个过程运行稳定正常。

4 结论

(1)永久层减薄的钢包扩容主要增加钢包的散热损失,对包壁工作层耐火材料的温度和渣侵蚀影响不大。

(2)通过模拟计算可知,工作层、永久层同时减薄,包壁区域工作层温度变化不大,对寿命无显著影响。渣线镁碳砖在盛钢阶段温度升高,渣侵蚀加剧;在冷却阶段温度降低幅度大,温度梯度变大,在服役过程中有易剥落、寿命降低的风险。

(3)采用永久衬厚度与工作衬包壁预制砖厚度各减少30 mm,渣线镁碳砖采用小修、中修、及时维护以达到大修周期,钢包扩容后平均装入钢水量由200 t提高至218 t;在大废钢比的冶炼要求下,钢包中钢水装入量可到达220 t。渣线外壳温度在270~320℃居多,没有异常升高,不会形成安全隐患。钢包扩容达到了预期效果。