燃煤锅炉低温省煤器腐蚀失效分析与防控措施*

2022-08-28蒋良雄

蒋良雄

(中国石化扬子石油化工有限公司热电厂,江苏 南京 210018)

国内煤炭资源丰富,各地的煤质相差很大。为节省成本,火力发电厂会选用劣质煤,或配煤混合燃烧。燃煤锅炉的运行工况不同程度地偏离原设计条件,频繁地发生腐蚀失效、非计划停工等共性问题。燃煤锅炉的烟气含有腐蚀性介质和固体颗粒,在省煤器、预热器的冷却过程中存在相变、因硫酸氢铵液化导致飞灰黏结积灰堵塞、引发流动磨损,造成局部的、突发的和高风险的腐蚀失效[1-7]。故障形式主要为换热管磨损穿孔泄漏和烟气的积灰局部严重堵塞。

针对燃煤锅炉省煤器的失效问题,开展系统的过程分析,在流动腐蚀预测的基础上提出科学合理的防控措施。

1 基本情况

按照环保排放标准,某热电厂燃煤锅炉进行了两次脱硝改造。第一次按照《火电厂大气污染物排放标准》进行设计,确保锅炉出口NOx排放质量浓度小于100 mg/m3。第二次超洁净排放改造是按照《煤电节能减排升级与改造行动计划(2014—2020年)》要求进行的,确保锅炉出口NOx排放质量浓度小于50 mg/m3。

第二轮超洁净排放改造工程,对尾部烟道结构进行了改造,去除原烟道内布置选择性催化还原(SCR)催化剂层烟道,并在此位置增设烟气引出烟道、脱硝反应器和烟气引入烟道等设施。锅炉采用低氮氧化物燃烧器(LNB)+燃烬风(OFA)+选择性非催化还原(SNCR)+选择性催化还原法(SCR)联合脱硝技术方案。

经过脱硝改造,烟气达到了排放指标,但频繁出现低温省煤器和低温预热器飞灰沉积堵塞、炉管穿孔等失效事故,增加了运行能耗,缩短了设备的运行周期。通过失效分析,明确流动沉积与磨损的失效机理,提出针对性的防控策略。

2 腐蚀失效分析

2.1 失效形貌分析

燃煤锅炉低温省煤器管束中的飞灰沉积位置见图1。在低温省煤器中的支撑板附近、换热管束和H型翅片出现严重的结垢、积灰,省煤器管束的飞灰沉积状况见图2(a)和图2(b)。图1中标出了管束穿孔位置,管束穿孔情况见图2(c)。

图1 低温省煤器管束的飞灰沉积位置

图2 低温省煤器管束的飞灰沉积

从图2(a)中可以看出,在管束上方支撑板单侧飞灰沉积堵塞5个H型翅片通道;从图2(b)中可以看出,在管束下方支撑板单侧飞灰沉积堵塞14个H型翅片通道。鉴于支撑板两侧飞灰沉积堵塞呈现梯形,随着高度的增加积灰宽度变窄,从而可以初步判定积灰从管束下方逐渐累积向上,积灰部位起始于支撑板下方的支撑梁上表面。积灰硬度较大,不是干粉颗粒的表面堆积,明显是黏附团聚堆积,说明可能与硫酸氢铵团聚有关。

2.2 飞灰沉积样品分析

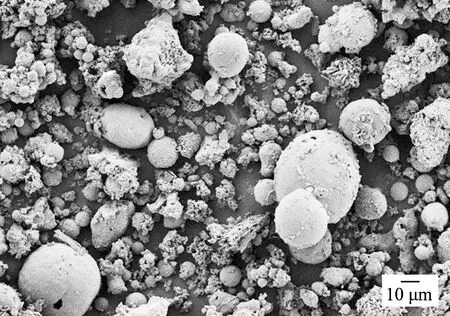

对低温省煤器沉积飞灰进行采样,通过扫描电子显微镜(SEM)获取沉积样品的形貌,通过粒径测试得到飞灰尺寸分布,通过能谱仪(EDS)分析,获取样品表面的元素组成。

飞灰样品用一层薄金溅射涂层制备样品,SEM放大范围为万倍,分辨率可达到纳米级,SEM观察结果见图3。

图3 飞灰沉积物的电镜扫描图

由图3可以看出,飞灰沉积颗粒个体以球形或近似球形出现,同时显示出颗粒团簇的现象。小颗粒间存在团聚现象,原始形状清晰可见;大颗粒表面的较大亚微米颗粒也发生了形态变化,大多呈扁平状贴附在大颗粒表面,相对较大粒径的颗粒之间发生了相互黏结的现象。颗粒与颗粒之间连接紧密,较多的颗粒不再呈单体形态,飞灰沉积物有了很大的形貌变化。同时还可以看出,飞灰颗粒多是突起连接在一起,这是明显的物理黏结现象。

利用粒度仪对飞灰沉积物进行粒径测试,飞灰颗粒的粒径的分布范围为0~630 μm,平均粒径为84 μm。可以发现翅片间沉积物中的飞灰颗粒尺寸较大,而粒径小于10 μm的仅有9.68%,说明在支撑板附近的堵塞飞灰以粒径较大的颗粒为主,小粒径的飞灰不易在此发生沉积。

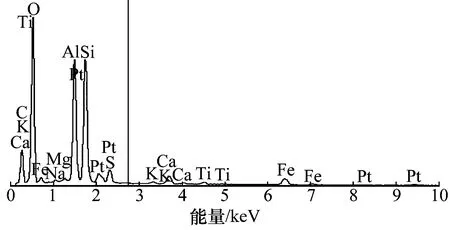

飞灰沉积物的EDS表面元素能谱图见图4,元素含量见表1。

图4 飞灰沉积物EDS分析

表1 飞灰沉积物EDS表面元素组成

由EDS测试结果可知,飞灰沉积物颗粒基本都含有C,O,Si,Na,Al,Fe,Ca,Mg等元素,其中Si,O,Al等元素含量相对较高,部分测试区域含有C元素,说明飞灰中存在未燃尽碳。另外,在飞灰沉积物样品检测中发现S元素质量分数为0.87%,尤其在小粒径飞灰颗粒团聚的区域。根据颜鲁[9]对硫酸氢铵黏附研究的试验数据,对原煤灰进行取样检测,在原始飞灰颗粒中基本不含S元素,S元素主要分布在烟气中。这说明S元素发生了化学反应转移到了飞灰沉积物中,飞灰颗粒与硫酸氢铵间发生相互作用产生了黏附效果。

2.3 硫酸氢铵产生的机理

从飞灰沉积物的样品中发现了S元素,预测硫酸氢铵对飞灰颗粒产生黏附和团聚作用。下面从脱硝工艺来进一步分析硫酸氢铵的产生机理。

热电厂锅炉燃煤产生的高温烟气依次经过高温省煤器、高温预热器、脱硝装置、低温省煤器和低温预热器,最终从烟囱排出。烟气的流程是一个热量回收的工艺,同时需要保证排放气体的氮氧化物含量达标。采用LNB+OFA+SNCR+SCR组合脱硝技术方案。

通过LNB技术在源头上减少NOx的排放,首先将NOx排放浓度降至350~400 mg/m3以下;然后在锅炉炉膛燃烧区域上部和炉膛出口850~1 100 ℃烟气温度区域向烟气中喷射过量的氨气,从而实现SNCR反应,将NOx排放浓度降至240 mg/m3以下;过量的氨气从高温省煤器上部补氨,喷枪喷入的氨气在下游SCR催化剂的作用下,进一步实施脱硝反应。经过上述工艺技术组合实现较高的脱硝效率。

由于在锅炉烟气中存在SO2等气体,催化剂中的活性组分钒在催化降解NOx的过程中,也会对SO2的氧化起到一定的催化作用,SO2转化为SO3。反应生成的SO3进一步同烟气中逃逸的氨反应,生成硫酸氢铵和硫酸铵[10-13],其反应如下:

(1)

(2)

硫酸铵是一种干燥粉末状物质,易通过吹灰去除,不会对烟气飞灰造成过大影响。硫酸氢铵则是一种黏度极高的物质,熔点为147 ℃,沸点为350 ℃,在此温度区间内,为硫酸氢铵的熔融状态,处于液态的硫酸氢铵具有极强的黏性。当烟气经过低温省煤器时,温度降至185 ℃以下,烟气中的气态硫酸氢铵会冷凝黏附在飞灰颗粒表面,增加了飞灰颗粒之间的黏性,加剧了飞灰颗粒的团聚和沉积;硫酸氢铵黏附在低温省煤器炉管、翅片、支撑板和支撑梁等接触表面,在低速区就会加剧飞灰颗粒的沉积,造成低温省煤器管间堵塞,同时对接触设备表面具有腐蚀性。

结合飞灰颗粒的分析结果以及脱硝工艺方案,确定了该锅炉烟气中存在硫酸氢铵,硫酸氢铵在低温省煤器区域冷凝黏附到飞灰颗粒表面,导致飞灰颗粒的沉积堵塞。因此可以得出工艺上的过量喷氨是产生硫酸氢铵的源头,是造成飞灰沉积堵塞的主因。

2.4 烟气流场分析

燃煤锅炉产生的烟气流场主要受温度场、速度场和飞灰颗粒运动规律的影响。

(1)温度场。燃煤锅炉产生的烟气经过高温省煤器、高温预热器降温后,到达低温省煤器入口,其温度在270 ℃左右。烟气夹带着飞灰颗粒自上而下穿过炉管间隙,并与炉管内介质交换热量,烟气及飞灰颗粒的温度逐渐降低,流出低温省煤器的温度在170 ℃左右。根据前面分析得知,当烟气温度低于185 ℃时,烟气中的气态硫酸氢铵会冷凝黏附到飞灰颗粒、炉管及H型翅片表面,因此低温省煤器下部区域将是硫酸氢铵冷凝区域,也将是产生飞灰沉积堵塞及腐蚀的重点区域。如果没有飞灰沉积堵塞,烟气将与炉管及H型翅片全部充分接触,换热面积达到最大化,换热效率最高。如果飞灰沉积堵塞占据了部分H型翅片通道(图2),这部分区域的换热管和H型翅片就不能参与换热,换热面积减小,热回收效率降低。因此,飞灰沉积堵塞不仅会增加能耗,也会降低热回收效率。

(2)速度场。低温省煤器的炉管上等间距布置的H型翅片,不仅增大换热面积,同时实现烟气和飞灰颗粒的均匀分布。在H型翅片均流作用下,烟气及夹带的飞灰颗粒均匀分配于纵向H型翅片通道中发生热交换。实际上烟气流经炉管时,会发生绕流现象,炉管下方会产生低速区或者涡流,易造成飞灰沉积。从图1可以看出,炉管管束放置在支撑梁上,烟气离开低温省煤器管束时会在支撑梁附近产生绕流和局部涡流,会对飞灰的沉积产生影响。结合图1和图2可以分析,当炉管表面发生飞灰沉积堵塞时,烟气及飞灰颗粒的通道面积将被压缩,烟气及飞灰颗粒流速增加,加速磨损。

(3)飞灰颗粒运动规律。 从图2(a)和图2(b)中可以看出,飞灰沉积是沿着低温省煤器支撑梁上方的支撑板从下向上逐渐减少的,说明飞灰沉积的初始位置在支撑板的底部,也就是支撑梁的上表面。支撑板两侧的烟气和飞灰颗粒向下运动到底部支撑梁上表面处会发生偏转流动,在支撑梁上表面与垂直的支撑板之间形成一个低速涡流区,飞灰颗粒在此有着较低的运动速度。同时由于飞灰沉积物中90%颗粒以上都为10 μm以上的大颗粒,由于重力的作用,惯性沉积占据了主导地位[14],易与支撑梁发生碰撞沉积。粒径小于10 μm的飞灰颗粒随动性很强,受湍流扩散影响较大,不易在此发生沉积,但是会在炉管下方沉积。

对于没有硫酸氢铵的飞灰颗粒在支撑梁表面会产生松散积灰,当填满这个低速涡流区后就很难有飞灰颗粒沉积下来,也就不会继续向上发生沉积增长。这就解释了该设备在脱硝工艺改造之前是飞灰沉积堵塞不明显的原因。对于脱硝工况下产生硫酸氢铵的飞灰颗粒,在这个低速涡流区会产生黏结积灰,由于硫酸氢铵的黏附性很强,黏结积灰的区域会不断上升。当飞灰积累到H型翅片底部以后,由于H型翅片限制了烟气及飞灰颗粒的横向流动,导致积灰区相邻的H型翅片下行通道被堵,飞灰颗粒在惯性力的作用下逐渐沉积增长,发生严重堵塞,同时造成烟气和飞灰颗粒的缝隙流速增加。要想减少飞灰颗粒的沉积,可以从抑制支撑梁上飞灰的初始沉积角度出发制定合理方案。

2.5 省煤器流动磨损分析

在低温省煤器出现飞灰沉积以后,开始陆续出现低温省煤器炉管穿孔现象。出现位置经常是在炉管偏下方几排炉管管束上,炉管穿孔的照片如图2(c)所示。造成炉管减薄穿孔的原因很多,最主要的可以分为两大类:腐蚀减薄和磨损减薄。从图2(c)中可以看出,失效的炉管样品锈迹斑斑,腐蚀特征比较明显。从炉管上沉积的飞灰成分分析也可以得出炉管表面存在硫酸氢铵,硫酸氢铵对于炉管具有较强的腐蚀性,会造成炉管壁厚减薄。

从图2(c)中还可以看出,翅片的上边缘被磨成楔形坡口,表明此区域受到飞灰颗粒的切削作用较为明显。已有的研究结果表明,锅炉尾部换热面的磨损与烟气流速的n次方成正比(2.3 通过上述分析可以得出,脱硝工艺氨过剩产生的硫酸氢铵黏附在炉管和翅片外表面对其产生腐蚀,造成表面强度降低;硫酸氢铵凝结造成飞灰沉积堵塞,导致烟气流道变窄,烟气和飞灰颗粒速度增加,冲蚀磨损速率提高一倍。在腐蚀磨损和冲蚀磨损双重作用下,炉管壁厚减薄加快,使用周期缩短。 热电厂燃煤锅炉脱硝改造解决了污染物排放的问题,但是由于脱硝工艺产生的硫酸氢铵在低温省煤器处发生冷凝而黏附在飞灰颗粒上,加剧了飞灰颗粒的团聚和沉积,导致了飞灰沉积堵塞、炉管腐蚀及磨损穿孔等问题。基于失效分析,为提高燃煤锅炉省煤器耐流动沉积、磨损的本质安全与运行安全,提出以下防控策略: (1)从工艺上控制硫酸氢铵的含量。 (2)从结构上抑制飞灰沉积。 (3)从技术上保护炉管。 通过以上方法可以有效地减少低温省煤器飞灰沉积和炉管磨损,减少非计划停工,从而保证设备长周期运行。3 防控对策