玻璃鳞片增强酚醛环氧耐高温漆在石化保温管线上的应用

2022-08-28王箫然刘冬平方瑶婧

骆 惠, 王箫然, 刘冬平, 方瑶婧

(佐敦涂料(张家港)有限公司, 江苏 张家港 215634)

由于生产环境的需要,石化行业中很多设备和管道都需要施加保温措施。其外表面被保温层所覆盖,在正常运行尤其是发生热循环的条件下,由于保温层下的水分发生冷凝,从而造成局部的电解质溶液聚集,进而引起金属材料腐蚀,此类腐蚀称之为保温层下腐蚀(CUI)。之所以CUI无法及时发现,是由于在做完保温层后需在外面包覆一层不锈钢或铝箔。因此,能看到保温层下腐蚀的时候已经太迟了,经常导致各种失效事故的发生。尤其是当运行温度低于150 ℃时,保温层下往往会存在一定量的冷凝水。另外,保温层下设备在建造期和固定的检修时间内也会形成腐蚀发生的微环境。

在石油化工行业中,超过60%的管道故障是由CUI引发的。每年全球由于CUI引发设备和管道发生故障导致的危险品泄漏,设备非正常停车,甚至人员伤亡等一系列严重问题所造成的损失高达数十亿美元[1]。施加了保温结构的设备或管道,运行5 a后发生CUI的概率将大幅上升,使用10 a后的保温层60%含有腐蚀性冷凝水,极大地增加了CUI发生的概率。以某国内炼化企业常减压装置为例,在高温管线中,100~200 ℃的管线部位占近一半。国内某化工企业,250 ℃以下的管线占比高达80%。因此选择合适的耐100~250 ℃高温管线产品很重要。

国内外对于CUI的关注主要集中在油气石化行业,积累了一定的涂料选择、性能要求、质量检测等经验。国际上关于CUI的要求主要是NACE SP 0198—2017 《保温层下金属表面的防腐蚀保护》和ISO 19277—2018《石油石化和天然气工业绝缘保护涂层系统的鉴定试验和验收》。 国内是SH/T 3022—2019 《石油化工设备和管道涂料防腐蚀设计规范》和HG/T 5178—2017 《保温层下金属表面防腐涂料》。国内刘强[4]和方健君[5]等人研究了以改性脂环胺为固化剂,酚醛环氧、环氧有机硅及两者复配制成耐高温涂料,评估了片状云母氧化铁的添加对漆膜耐温性的提升,考察了其性能,可为CUI环境下提供耐温及防腐保护。

1 试验及结果

1.1 产品性能特点

酚醛环氧耐高温漆在石化行业应用非常广泛,通常用在温度不超过200 ℃的保温层下。某公司研发的玻璃鳞片增强酚醛环氧涂料JM具有下述几个优势:

(1)玻璃鳞片为片状、惰性的一类功能性填料,加入漆膜后可以分散漆膜的内聚力,增大涂层的柔韧性及强度。

(2)常规涂层在高温下交联程度提高而变得坚硬且易脆裂,外观就像无机富锌涂层的泥裂,而这仅仅是因为漆膜内聚力过高造成的。添加玻璃鳞片可以帮助分散应力并允许漆膜承担更大的内应力,因此降低了漆膜在高温下开裂的风险。

(3)和市场同类产品相比,JM耐高温漆可持续耐温250 ℃,峰值300 ℃,这是目前市面上环氧类及环氧酚醛类涂层难以承受的最高温度。

(4)在耐高温涂料市场,当耐温要求达到最高温度时,需要严格控制干膜厚度。比如有的产品说明书中描述,推荐配套为2×150 μm,但如果耐温200 ℃,最高膜厚不能超过300 μm。这其实意味着,只能降低膜厚,牺牲一定的耐久性来确保涂层不出现开裂情况。而某公司产品J250在整个耐受的温度区间内均可选用最高膜厚的配套。

(5)可在温度高达150 ℃表面不停工施工,基材可以是碳钢或不锈钢。

(6)维保项目,可接受表面处理等级St2。

1.2 试验及结果

1.2.1 制 板

1.2.2 测试结果

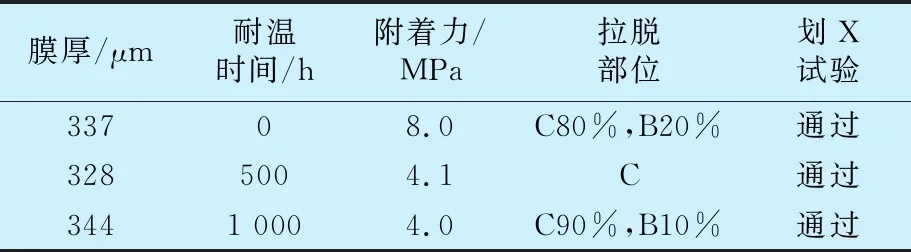

(1)耐高温性能:250 ℃,持续加热1 000 h,附着力数据见表1。

表1 JM耐温性能

从表1可看出,钢板初始附着力在8 MPa,涂层配套膜厚为330~340 μm,如此高膜厚在耐受250 ℃高温后,漆膜变色,但无开裂、脱落、分层等现象,漆膜的附着力在4 MPa以上,具有较高的强度。持续耐高温1 000 h后,与耐温500 h相比,漆膜的附着力没有明显下降,稳定在4 MPa。

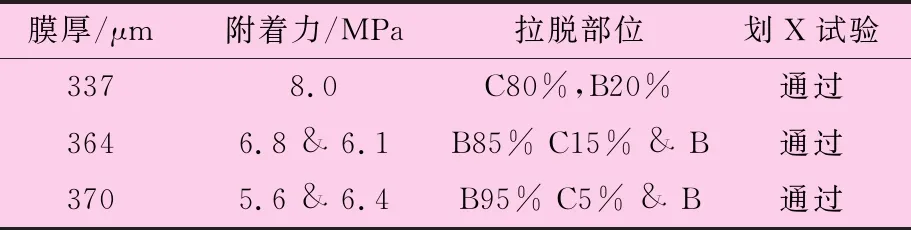

(2)耐温变循环浸泡性能:样板加热到 250 ℃,持续16 h,然后浸入90 ℃水中,持续8 h,循环10次,结果见表2。

表2 JM耐温变循环浸泡后附着力

耐温变循环浸泡试验更多的是评价耐保温层下的腐蚀,250 ℃干温和90 ℃温水进行循环,高低温、干湿交替。漆膜没有出现明显的变色,无其他漆膜缺陷,附着力仅下降了20%左右,稳定在6 MPa以上。

JM同时进行了-196 ℃液氮至250 ℃的温变循环第三方检测,即液氮中浸泡24 h,放置温度自然上升至室温,250 ℃烘箱静置24 h,循环6次后进行测试。结果为附着力从初始的平均值 21.7 MPa 下降至15.3 MPa,仅下降30%。

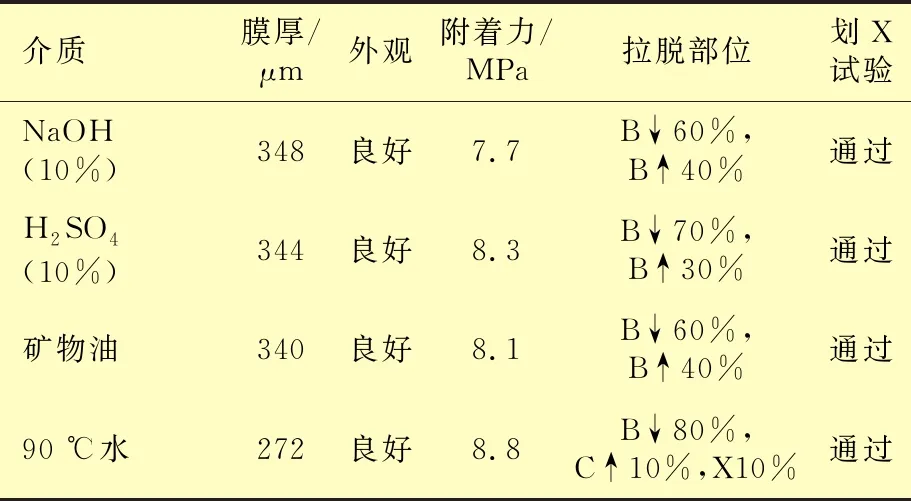

(3)耐化学品性能:结果见表3。

表3 JM耐化学品浸泡后附着力

从表3中可明显看出,在酸、碱、油及热水浸泡后,漆膜外观基本无变化,附着力的平均数值和初始值8 MPa,相比基本无变化,无明显下降。

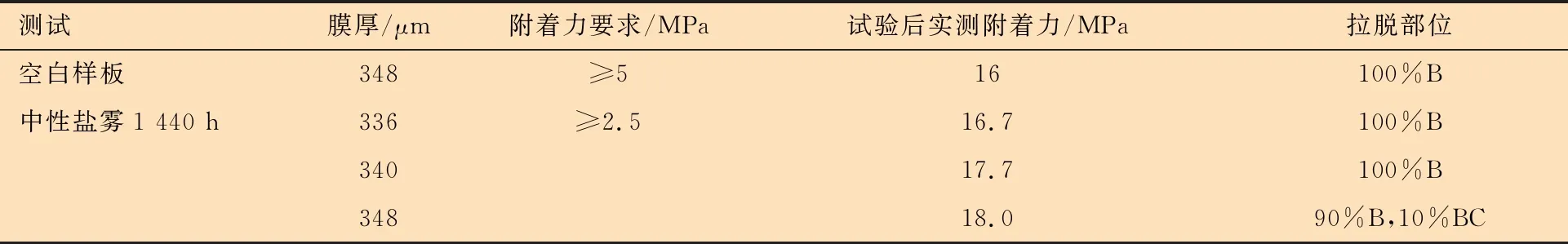

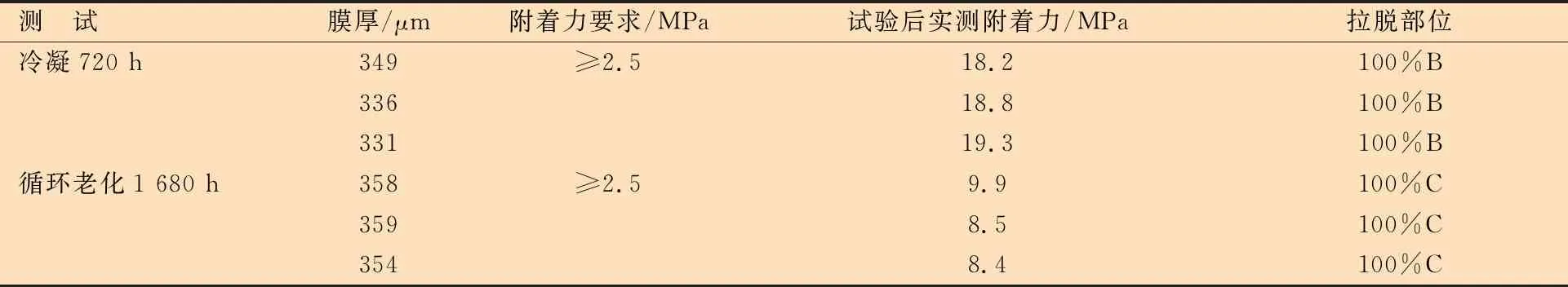

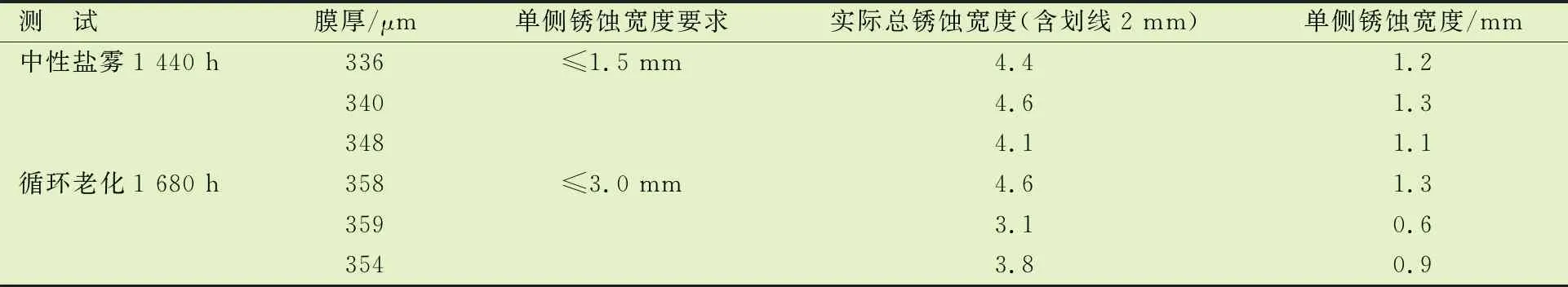

(4)耐腐蚀性能:涂层配套通过ISO 12944 C5环境下,设计寿命15~25 a的性能要求检测,包括冷凝 720 h,中性盐雾1 440 h,循环老化1 680 h,结果见表4和表5。

表4 JM耐盐雾、冷凝、循环老化后附着力

续表4

表5 JM耐盐雾、循环老化后锈蚀宽度

所有样板试验后都未出现起泡、锈蚀、剥落和开裂的漆膜弊病。中性盐雾及冷凝试验后,样板的附着力优异,未出现降低。循环老化试验后,附着力和空白样板比起来虽有所下降,但仍高于标准要求的2.5 MPa以上,平均值在9 MPa。

总而言之,高性能玻璃鳞片增强酚醛环氧漆通过这一系列试验,展现了优异的耐高温性能、耐温变性能、优异的防腐蚀性能以及优异的耐化学品性能。

2 工程应用

新技术和新产品除了在实验室的技术分析和测试,更重要的还需要在现场施工中经过实践,并在工程实例的应用效果中得到检验。而在CUI这一腐蚀行业较新认识到并重视的领域,尤其是相关涂料在日常运营中长期处于保温层下不易被观察到的状态,不少工程企业仍处在逐步认识和观望的阶段。这使得在这领域中的工程应用实例更为难能可贵。

JM作为新一代玻璃鳞片加强酚醛环氧保温层下耐高温涂料已经被广泛应用于诸多工程实例,并得到了业主和施工单位的共同认可。以下选取部分国内知名工程项目的应用情况进行分析。

2.1 新建装置工程应用

东部沿海工业区,某公司生产规模大,设备工艺全,其中需要保温保冷的储罐和管线较多,CUI功能性涂料的应用非常必要。

该公司自2019年起至今持续地在其投入生产建设的场地施工使用JM,早期完工的结构件已经完成结构安装并投入实际运营使用,业主反馈良好,没有发现任何涂层失效的现象或迹象。在此期间,不管是气温低至0 ℃的冬季还是高至35 ℃的夏天,JM都可以做到一天之内完成两道油漆,保持良好的施工和干燥性能。

该公司非常重视CUI的控制,除了使用JM之外还专门设计了CUI观察区域并制定了详细的定期巡检方案。通过这些CUI观察区域,运维团队可以很好的掌握保温层下的防腐情况,并且通过定期巡检来实现连续的信息和照片记录。

2.2 不停车带温施工工程应用

该公司是专注于基础化工、精细化工、高分子材料、化学农药、化学肥料等系列的化工集团企业。该集团以六家公司为核心的化工产业集群,将J250应用在了其维修技改扩建项目中,以下是用在其中两个公司现场的情况。

在这些维修技改扩建的需求部位中,其运营温度范围在常温至250 ℃区间,根据初建设计这些部位并没有保温层,同时本次维修会涉及到部分区域不停车施工,而JM可以在最高150 ℃的热底材上进行施工。所以在本工程实例中,可以更好地观测到耐高温涂料JM为不停工带温维修施工带来的实际便利。

2.3 不锈钢底材不停车带温施工

在华东某沿海石化经济技术开发区内,JM应用在0.6 Mt/a环保芳烃油及联产0.2 Mt/a石蜡生产装置的维修项目中,以下是在不停车的情况下用在已经拆除了保温层的不锈钢管道上的情况。

高温保温管道底材表面所有区域使用强的清洁剂和高压淡水冲洗,从而彻底清洁以除去油、脂、盐分和其他污染物,并通过恰当的动力工具打磨获得合适的表面粗造度(30~50 μm左右)。

这些维修涂装部位的运营温度范围在 100 ℃ 至250 ℃区间,日常运营时包裹保温层。新建时使用不锈钢材质没有油漆涂装,运营后技术风险评估后决定拆除了保温层,涂敷CUI专用油漆后再安装保温层;同时要求本次维修涂装全程不停车。所以在本实例中,除了涂装时的底材温度在80 ℃左右的高温施工挑战,不锈钢材质管道对底材处理以及后续涂层对底材的附着力也提出了更高的要求。JM在非碳钢底材的不停工带温维修上同样具有优异的施工便利性和性能可靠性。

3 结 语

传统的酚醛环氧漆最高仅能耐受205 ℃,无机富锌搭配薄涂型有机硅耐高温漆可以耐受较高温度,但在54 ℃以上可能出现极化反转,加速钢管的腐蚀,不适合用于保温层下。使用某公司研发了高性能玻璃鳞片增强酚醛环氧漆,并全面评估其性能,试验结果显示该产品持续耐温可高达250 ℃,耐温变循环浸泡性能优异,同时兼顾了优异的防腐蚀性能。该产品自2019年开始已在项目上有成功应用案例,可在St2除锈等级上直接施工,在不停工施工的底材温度高达96 ℃情况下仍显示出优异的施工性能及综合性能,在石化保温管线上推广有较大应用前景。