表面修饰工程协同优化Bi2Te3 基微型热电器件的界面性能*

2022-08-28唐昊白辉2吕嘉南2华思恒鄢永高杨东旺吴劲松2苏贤礼唐新峰

唐昊 白辉2) 吕嘉南2) 华思恒 鄢永高 杨东旺 吴劲松2) 苏贤礼 唐新峰†

1)(武汉理工大学,材料复合新技术国家重点实验室,武汉 430070)

2)(武汉理工大学,纳微结构研究中心,武汉 430070)

热电器件微型化对组成热电元件的界面性能提出了更高要求,获得低的界面接触电阻率和高的界面结合强度的异质结合界面,是成功制备高性能、高可靠性Bi2Te3 基微型热电器件的前提条件.本研究采用酸洗方法对Bi0.4Sb1.6Te3 材料进行表面修饰,实现了Bi0.4Sb1.6Te3/Ni 热电元件界面性能的协同优化.酸洗过程有效调控了Bi0.4Sb1.6Te3 材料的表面功函数,显著降低了Ni 层与Bi0.4Sb1.6Te3 材料间的接触势垒,从未酸洗处理的0.22 eV 降至0.02 eV,势垒的降低使界面接触电阻率从未酸洗处理的14.2 µΩ·cm2 大幅降至0.22 µΩ·cm2.此外,酸洗过程还能有效调控基体表面粗糙度,在基体表面形成2—5 µm 的V型凹坑,产生钉扎效应,极大地增强了材料表面与Ni 层的物理结合,与约50 nm 厚Ni/Bi0.4Sb1.6Te3 界面扩散反应区形成的冶金结合共同作用,使界面结合强度从未酸洗处理的7.14 MPa 大幅增至22.34 MPa.这种优异的界面性能在微型热电器件中得到了进一步证实,采用该工艺处理后热电元件制备的4.7× 4.9 mm2 微型热电器件,在热面温度300 K 下的最大制冷温差达到56.5 K,在10 K 温差下最大输出功率达到882 µW.该研究为实现界面性能的协同优化提供了一种新策略,并为微型热电器件的性能优化开辟了新途径.

1 引言

热电转换技术能够实现热能与电能间的直接相互转换,是一种绿色环保的全固态能量转换技术,受到了研究者们的广泛关注[1-6].近年来,随着移动通信、物联网及智能可穿戴设备等新兴产业的不断发展,Bi2Te3基微型热电器件的需求量激增[7-11].目前Bi2Te3基微型热电器件微区制冷是5 G 光模块精确控温的唯一解决方案;对于智能可穿戴设备而言,其利用材料的Seebeck 效应实现环境能量收集和发电,有望取代化学电池成为半永久性自供能电源.这些新型应用场景的不断开辟对热电器件的性能和可靠性提出了更高要求.

一般而言,Bi2Te3基热电器件由陶瓷基板和p型、n型Bi2Te3基热电元件构成,而热电元件由Bi2Te3基材料、Ni 阻挡层和焊接层等组成,Bi2Te3基热电器件的性能除了与材料的热电性能密切相关外,热电材料与阻挡层界面结合最为关键.大量研究表明Bi2Te3基热电器件性能的劣化往往是由界面接触电阻率增加导致器件内阻增大,进而造成输出功率和转化效率的大幅下降[12-16].器件的失效主要是由阻挡层与热电材料间结合强度差,在长期服役过程中界面开裂导致[17-19].因此,热电元件的界面性能(界面接触电阻和界面结合强度)直接决定了器件性能和可靠性,并且随着器件尺寸的微型化,界面性能对器件性能的影响越来越显著,一方面微型化后界面结合面积变小,结合力变小,在后续切割加工过程中镀层易脱落,高的界面结合强度是成功制备微型热电器件的重要条件之一.另一方面,随着热电元件的尺寸缩小,界面接触电阻占总电阻的比例不断增加,界面接触电阻对器件输出性能的影响变大.因此,获得高界面结合强度和低界面接触电阻率的Bi2Te3基热电元件是开发高性能高可靠性Bi2Te3基微型热电器件的关键核心.

目前,商用Bi2Te3基热电元件的界面接触电阻率约为5 µΩ·cm2,界面结合强度约为10 MPa,这种结合状态足以满足常规热电器件的制造需求[16,20].然而,微型热电器件所用热电元件的尺寸通常小于1 mm3,这种界面结合强度和接触电阻率已经无法制造出高性能高可靠性的微型热电器件.为了获得高性能和高可靠性的微型热电器件,目前大部分研究者主要通过合适的表面处理工艺调控材料表面状态,进而降低界面接触电阻率和调控材料的界面结合强度.2009 年,Iyore等[21]通过将Bi2Te3浸入盐酸和过氧化氢混合溶液中刻蚀,然后采用氨水清洗获得洁净的Bi2Te3表面,并将Bi2Te3表面抛光至3 nm 粗糙度,然后再沉积Ni 层,通过上述过程获得了小于1 µΩ·cm2的低界面接触电阻率,但界面结合强度较差.2011 年,Feng等[22]采用电解抛光和化学机械抛光使得Bi2Te3表面粗糙度低至1.9 nm,随后采用溴乙醇溶液和特殊清洗剂清除表面氧化物,沉积Ni 后,p-Bi2Te3/Ni 界面接触电阻率可以低至0.3—1.1 µΩ·cm2.2013 年,Taylor等[23]采用Ar 离子清洗去除Bi2Te3表面氧化物后溅射Ni 层,进一步通过离子注入形成表面重掺杂层可以使界面接触电阻率大幅降至0.27 µΩ·cm2.采用上述方法虽然获得了满足微型热电器件制造需求的低界面接触电阻率,但低的表面粗糙度导致界面结合强度差.为了提高界面结合强度,1967 年Weitzman[24]通过硝酸、氢氟酸和冰乙酸混合溶液刻蚀的方式增加了Bi2Te3表面粗糙度,使得p-Bi2Te3/Ni 界面结合强度可达7.2—10.6 MPa.2021 年Kozlov等[25]采用磁控溅射和电子束蒸发的方式制备了Bi0.5Sb1.5Te3/Ni 热电元件.在真空镀膜前,先用离子清洗除去表面氧化物,随后发现磁控溅射制备出的热电元件的界面结合强度比电子束蒸发方式制备的高15%—20%,获得的Bi0.5Sb1.5Te3/Ni 界面结合强度最高可达17.58 MPa,但此时的界面接触电阻率却高达42 µΩ·cm2.通过调整工艺,最终可以将界面接触电阻率降至13 µΩ·cm2,但界面结合强度减小到9.91 MPa.综上所述,p型Bi2Te3基热电元件的界面接触电阻和结合强度难以实现协同优化.如何获得低界面接触电阻率和高界面结合强度的热电元件是实现高性能微型热电器件所面临的巨大挑战.

本研究主要发展了一种基于表面修饰工程实现热电元件界面性能协同优化的方法,通过表面处理工艺获得了界面接触电阻率低至0.22 µΩ·cm2,界面结合强度高达22.34 MPa 的Ni 与Bi2Te3的结合界面.低的界面接触电阻率主要来源于酸洗时间调控了Bi0.4Sb1.6Te3材料表面功函数进而造成其与Ni 层的接触势垒高度大幅降低.同时,酸洗时间调控了Bi0.4Sb1.6Te3材料表面形貌,改善了表面粗糙度从而大幅增强了材料表面与Ni 层的物理结合.最后,本文通过制作微型热电器件验证了界面性能的优化效果,当Bi0.4Sb1.6Te3/Ni 热电元件界面接触电阻率由4.52 µΩ·cm2降至0.22 µΩ·cm2时,10 K 温差下,器件的最大输出功率提升了19.6%,在27 ℃热面温度下,器件的最大制冷温差提升了10%.

2 实验方法

2.1 材料的表面修饰及热电元件的制备

本实验将商业高性能多晶Bi0.4Sb1.6Te3块体切成0.45 mm 厚的晶片,随后用丙酮、无水乙醇、去离子水进行清洗.接下来,将洁净的晶片浸入在特殊溶液中酸洗不同时间(t=0,2,4,6,8,10 min),酸洗完成后再超声清洗30 min 以除去表面附着物,随后电化学沉积5 µm 厚的Ni 层和100 nm 厚的Au 层制备出Bi0.4Sb1.6Te3/Ni 热电元件.需要说明的是,Au 层为焊接过渡层,仅仅起提高热电元件可焊性的作用.最后,将所有热电元件切成规定形状和尺寸,用于后续表面和界面状态表征、界面性能测试以及微型热电器件制作.

2.2 材料的表面状态及热电元件的界面状态表征

采用场发射扫描电镜(FESEM,Hitachi SU-8000)来表征不同酸洗时间后的材料表面微观结构和热电元件的界面微观结构;使用3D 光学显微镜(Olympus,DSX1000)来获得不同酸洗时间后的材料表面三维形貌以及面粗糙度(扫描面积267 µm×267 µm),具体测试结果见附录A 中图A1;不同酸洗时间后的材料表面功函数通过UPS(Thermo Fisher,USA)测得,并用标准Au 样品将费米能级设置为0 eV;热电元件的V-I曲线由法国BioLogic公司的VSP-300型电化学工作站测得;使用双球差校正透射电子显微镜(TEM)(Talos F200,FEI)表征Bi0.4Sb1.6Te3/Ni 界面微观结构;用于TEM 测试的薄区样品通过聚焦离子束(FIB)(Helios Nanolab G3UC,FEI)制备.

2.3 材料性能及界面性能测试

材料电导率和Seebeck 系数在北京科锐欧公司生产的CTA-3型电输运性能测试系统上同时测得;热导率通过公式κ=D×Cp×ρ计算得到,其中热扩散系数D通过激光导热仪(Netzsch,LFA 457)测得;热容Cp由Dulong-Petit 定律计算得到;密度ρ通过Archimedes 排水法测得,材料的热电性能见附录A 中图A2.

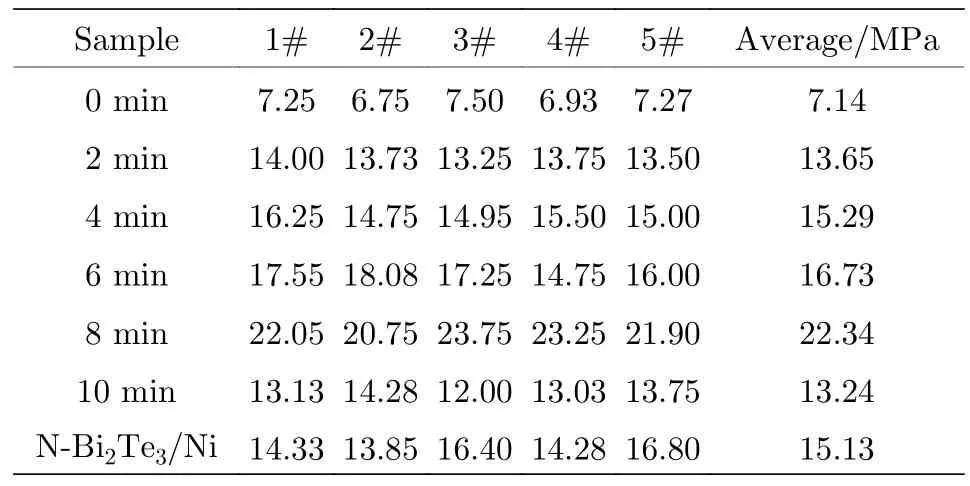

界面结合强度由自制设备通过焊接拉伸法测得.具体操作如下: 将热电元件切成2 mm× 2 mm×0.45 mm 的试样,随后采用SAC305 焊料在试样两侧焊接铜环形成“三明治”结构,通过传动螺杆以大约1 MPa/s 的加载速率手动施加载荷直至试样断裂,最大断裂载荷F由拉力计记录.热电元件的界面结合强度σ则可以通过公式σ=F/S计算得到,其中S为试样的横截面积.每种酸洗时间测试5 个样品,并以5 次的平均值作为最终界面结合强度,具体测试结果见附录A 中表A1.

表A1 不同酸洗时间制备出的Bi0.4Sb1.6Te3/Ni 热电元件和N-Bi2Te3/Ni 热电元件的五次界面结合强度测试结果Table A1.The five repeated results of interfacial bonding strength for Bi0.4Sb1.6Te3/Ni thermoelectric elements with different pickling time and N-Bi2Te3/Ni thermoelectric elements.

界面接触电阻率在扫描探针显微镜(PSM-I,Quantum Design)上基于四探针法获得.具体操作如下: 将热电元件切成2 mm× 2 mm× 0.45 mm的试样,随后采用SAC305 焊料在试样两侧焊接2 mm× 2 mm× 4 mm 铜块以形成夹层结构.测试时,在试样中通以恒定的电流I,当探针经过异质界面时,探针电压V将出现一定程度的跳跃,该跳跃即由界面接触电阻引起.为了进一步便于判断突变位置,在采集电压过程中增加了对材料Seebeck系数的测量,这意味着当探针从热电材料移动到阻挡层材料时,探针电压和材料Seebeck 系数会同时发生突变.此时,热电元件的界面接触电阻率可通过公式Rc=(A× ΔV)/I计算得到,其中A为试样的横截面积,ΔV为突变电压,I为恒定电流,具体测试结果见附录A 中图A3和图A4.

2.4 微型热电器件制作与性能测试

将本研究不同酸洗时间后制备的Bi0.4Sb1.6Te3/Ni 热电元件和商业化n型Bi2Te3基热电元件切割成尺寸为0.38 mm× 0.38 mm× 0.45 mm 微粒子,随后将p,n型微粒子交替排布,经过锡膏涂覆和焊接工艺制作出一个个包含28 对热电单偶的微型热电器件.器件内阻采用TL2812D 交流阻抗仪在298 K 环境下测得;器件的制冷性能在惠州华利为电子科技有限公司生产的KA6288C 半导体制冷组件测试平台上测得,固定热面温度27 °C;器件的发电性能在自主搭建的测试平台上获得.测试过程中,器件夹在两个TEC 智能温控平台之间,由于微型热电器件主要用于室温附近的微小温差发电,因而热、冷端温度分别固定为33 °C和23 °C,随后通过电脑程序自动调节外接负载阻值以获得相应的I-V曲线.

3 结果与讨论

3.1 界面性能的协同优化与微型热电器件的性能验证

图1(a)所示为Bi0.4Sb1.6Te3/Ni 热电元件的界面结合强度随酸洗时间的变化关系.可以看出,无任何处理制备出的热电元件的界面结合强度仅为7.14 MPa,随着酸洗时间延长,界面结合强度不断提高,在酸洗8 min 的情况下,界面结合强度达到22.34 MPa,较无任何处理样品结合强度提高了212.89%.继续延长酸洗时间至10 min,界面结合强度降为13.24 MPa.图1(b)所示为Bi0.4Sb1.6Te3/Ni 热电元件的界面接触电阻率随酸洗时间的变化关系.无任何处理下的热电元件的界面接触电阻率高达14.2 µΩ·cm2,随着酸洗时间的增加,界面接触电阻率不断下降,在酸洗8 min 时取得最低值0.22 µΩ·cm2,较无任何处理样品下降了98.45%.酸洗10 min 时继续增至2.87 µΩ·cm2.图1(a)和图1(b)中红色线条为商业化器件的界面结合性能,显然酸洗2—10 min 制备出的热电元件的界面结合强度和界面接触电阻率均优于现有商业化应用的热电器件,酸洗方法可以显著地提升Bi0.4Sb1.6Te3/Ni 的界面结合性能.为了验证界面性能对器件性能的影响,我们制作了4.7 mm× 4.9 mm 的微型热电器件.需要特别说明的是,由于无任何处理制备的热电元件的界面结合强度较低,在制作过程中Ni 层脱落,无法制备出微型热电器件,故此仅给出酸洗2—10 min 制备出的器件性能.图1(c)展示了器件内阻随酸洗时间的变化关系,其中右上角为器件实物照片.众所周知,在材料性能、制作工艺及测试条件一致的情况下,器件内阻可以准确反映出界面接触电阻的变化情况,从图1(c)中可以看到,器件内阻随酸洗时间的变化规律和界面接触电阻率随酸洗时间的变化规律一致,在酸洗8 min 的器件具有最小的器件内阻为1.855 Ω.如图1(d)所示器件的最大制冷温差随酸洗时间的变化关系.在热面温度为27 °C 时,器件的最大制冷温差随酸洗时间的增加而增大,并在酸洗8 min 制作的器件取得最大值为56.5 K,相较于酸洗2 min器件的51.4 K,提升了10%.图1(e)和图1(f)分别给出了器件开路电压和输出功率随电流的变化关系,可以看到,酸洗2 min 制备出的器件在10 K温差下的开路电压为94.6 mV,最大输出功率为737.5 µW.而酸洗8 min 制备出的器件在相同温差下的最大输出功率高达882 µW,提升了19.6%.因此在微型热电器件中进一步证实采用酸洗方法协同优化了界面性能.

图1 Bi0.4Sb1.6Te3/Ni 热电元件的(a)界面结合强度和(b)界面接触电阻率随酸洗时间变化的关系,其中红色虚线代表现有商业化水平;(c)器件内阻随酸洗时间的变化关系,其中右上角为微型热电器件实物照片;(d)器件的最大制冷温差随酸洗时间的变化关系;不同酸洗时间制备的器件在10 K 温差下的 (e)开路电压和(f)输出功率随电流的变化关系Fig.1.The pickling time dependences of (a)the interfacial bonding strength and (b)the interfacial contact resistivity for Bi0.4Sb1.6Te3/Ni thermoelectric elements,the red dotted line represents the commercial level.(c)The relationship between the internal resistance of the devices and the pickling time,the upper right corner is the photograph of the micro thermoelectric device;(d)the relationship between the maximum cooling temperature difference of the device and pickling time;the current dependences of (e)open-circuit voltage and (f)output power of the devices prepared by different pickling time under 10 K temperature difference.

3.2 界面结合强度的优化机制

一般而言,界面结合强度与样品表面粗糙度密切相关,表面粗糙度的增加有利于提高界面结合强度,图2 给出了不同酸洗时间后的材料表面粗糙度.从图2 中可以看到,随着酸洗时间的延长,材料表面粗糙度由初始值102 nm 增至138 nm,并在2—6 min 内几乎保持不变.当酸洗8 min 时,表面粗糙度进一步增至177 nm,而后在10 min 时又降至145 nm,表面粗糙度的变化规律和界面结合强度的变化规律相吻合.

图2 材料表面粗糙度随酸洗时间的变化关系Fig.2.The relationship between the surface-roughness and pickling time.

图3(a)所示为不同酸洗时间后的材料表面的微观结构.由图3(a)可知,初始材料表面较为平坦,表面存在轻微的覆盖层,可能与切割损伤有关.随着酸洗时间的增加,表面切割损伤层被腐蚀掉,酸洗6 min 时切割损伤层完全消失,新鲜的基材表面完全露出,这有利于实现与Ni 层的充分紧密接触.继续延长酸洗时间至8 min,表面出现大量的V型孔洞,凹坑的出现使得Ni 层沉积在孔洞中形成钉扎效应,大幅增强了材料表面与Ni 层的物理结合进而提高了界面结合强度.而一旦酸洗时间达10 min,凹坑壁变薄,呈绒毛状结构,界面结合强度下降.图3(b)所示为不同酸洗时间下的热电元件抛光界面的场发射扫描电子像照片.无任何处理时,Ni 层界面轮廓较为平缓.随着酸洗时间延长,界面轮廓出现起伏,并在酸洗8 min 时起伏程度达到最大,Ni 镀层钉扎进基材表面2—5 µm 深处.上述结果证实了表面物理结合力的提高显著增强了界面结合强度.

图3 (a)不同酸洗时间后的材料表面FESEM 图像;(b)不同酸洗时间后热电元件抛光界面FESEM 图像Fig.3.FESEM images of (a)materials surface and (b)polishing interface of the thermoelectric elements after different pickling time.

为了进一步揭示这种结合界面的微观特征,采用透射电子显微镜(transmission electron microscope,TEM)对镀层与材料的界面结构进行了表征.图4(a)和图4(b)分别为酸洗8 min 制备出的热电元件界面的高角度环形暗场扫描透射电子显微(HAADF-STEM)图像及其元素面分布结果.从图4(a)和图4(b)可以看出,Ni和Bi0.4Sb1.6Te3接触界面处形成了一个约50 nm 厚的Ni-Te 界面反应区.图4(a)中白色方框1和2 分别为靠近界面反应区和基体材料内部的选区电子衍射,1 中额外的衍射斑点由界面产物产生.图4(c)为1 区域的高分辨透射电子显微(HRTEM)图像,可以清晰地观察到界面相与基体之间的界面.图4(d)—(f)分别为图4(c)中不同区域的快速傅里叶变换(FFT)图像及原子模型,结果表明界面处存在Ni3Te2和NiTe2两种界面相,这意味Ni和材料基体间形成了冶金结合.在这种钉扎效应产生的物理表面结合和扩散反应产生的冶金结合的共同作用下,Bi0.4Sb1.6Te3/Ni 热电元件的界面结合强度得到了大幅提升.

图4 (a)Bi0.4Sb1.6Te3/Ni 热电元件的界面HAADF-STEM 图像,区域1和区域2 分别表示界面区域和基体的选区电子衍射;(b)界面区域的元素面分布图谱,其中紫色为Ni,绿色为Te,红色为Bi和蓝色为Sb;(c)—(f)区域1 的TEM 图像,界面相为Ni3Te2 and NiTe2Fig.4.(a)HAADF-STEM images of the Ni/Bi0.4Sb1.6Te3 thermoelectric element contact interface,area 1 and 2 represents the selected area electron diffraction of the interface and the matrix,respectively;(b)EDS mapping of (a),purple: Ni,green: Te,red: Bi,blue: Sb;(c)—(f)TEM images of area 1 in Figure (a)and the interface phases are Ni3Te2 and NiTe2 compounds.

3.3 界面接触电阻率的优化机制

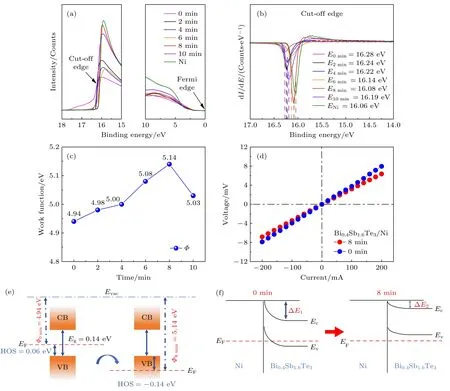

Ni 与Bi0.4Sb1.6Te3间的接触属于典型的金属-半导体接触.一般而言,其界面接触电阻率与势垒高度和半导体掺杂浓度相关[26].根据Schottky-Mott 理论,在不考虑费米钉扎效应的情况下,势垒高度等于金属与半导体之间的功函数差[27].对于p型半导体而言,若金属的功函数Φm大于半导体的功函数Φs,p,则形成欧姆接触,有利于获得低的界面接触电阻率,其伏安特性曲线为线性特征;若金属的功函数Φm小于半导体的功函数Φs,p,则形成肖特基接触,界面接触电阻率较高,其伏安特性曲线具有明显的整流效应.为了获得Ni 与Bi0.4Sb1.6Te3的势垒差,实验中测试了Ni 层和不同酸洗时间后的材料表面功函数,如图5(a)所示.功函数通过如下公式计算:Φ=hν— (ECutoff—EFermi),式中ECutoff为截止边能量,表示二次非弹性散射电子的能量截断位置,EFermi为费米边能量,h和ν分别为Plank常数和光子频率.对于He-I 激发光子,其能量hν为21.22 eV.通过对图中截止边的微分处理可以得到所有样品的Ecutoff,如图5(b)所示.由图5(b)可知,Ni 层的功函数测试值为5.16 eV,而Ni 的标准功函数为5.15 eV[28],表明UPS 测试结果准确可靠.图5(c)给出了材料表面功函数随酸洗时间变化的关系图.初始材料的表面功函数为4.94 eV,随着酸洗时间的延长,功函数不断上升并在8 min 时取得最大值5.14 eV,而后在10 min 时降至5.03 eV.从功函数角度而言,所有样品的接触类型为欧姆接触.为了进一步验证欧姆接触的存在,实验中对酸洗0 min和8 min 制备的热电元件进行I-V曲线测试,如图5(d)所示.由图5(d)可以看出,无论是正向电流还是反向电流,样品均未出现整流效应,说明不同酸洗时间后的材料与Ni 层均形成欧姆接触,这有利于获得较低的界面接触电阻率.此外,进一步分析材料表面的能带结构及与Ni 层的接触势垒.根据UPS 测试结果和相关文献报道的Bi0.4Sb1.6Te3材料的能带间隙值[29],可以准确地表征出材料表面的能带结构,在此仅给出0和8 min 时的能带结构示意图,如图5(e)所示,其中Evac代表真空能级,Eg为材料的能带间隙,CB 代表材料的导带(conduction band),VB 代表材料的价带(valence band),HOS 为最高占据态(highest occupied state),代表价带顶到费米能级的距离.随着功函数的增大,费米能级由初始位于导带底和价带顶之间逐渐下移到价带中.图5(f)给出了酸洗时间0和8 min材料表面与Ni 层接触的界面能带结构弯曲示意图.从图5(f)可以看到,无任何处理下的材料表面与Ni 层的界面接触势垒高度为0.22 eV,而酸洗8 min 后的材料表面与Ni 层的接触势垒高度大幅降至0.02 eV,下降了整整10 倍,因此,酸洗8 min制备出的Bi0.4Sb1.6Te3/Ni 热电元件获得了极低的界面接触电阻率为0.22 µΩ·cm2.结合界面接触电阻率和功函数的测试结果,可以得知界面接触势垒高度越低,界面接触电阻率越低.因此,不同酸洗时间后的元件的界面接触电阻率差异主要来源于表面功函数引起的接触势垒高度变化.

图5 不同酸洗时间后的材料表面的(a)UPS 光谱以及(b)截止边强度的结合能微分;(c)材料表面功函数随酸洗时间变化的关系;酸洗8 min 前后的(d)Bi0.4Sb1.6Te3/Ni 热电元件的I-V 曲线和(e)能带结构示意图以及(f)与Ni 层界面接触势垒高度的变化示意图Fig.5.(a)UPS spectra and (b)the binding energy differential of the cut-off edge intensity for the materials surface after different pickling time;(c)I-V curve for the Bi0.4Sb1.6Te3/Ni thermoelectric elements and (d)surface energy band structure diagram and (e)schematic diagram of the height change of the contact barrier at the interface with Ni layer before and after pickling for 8 min.

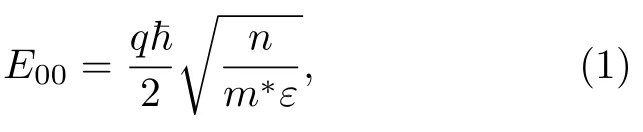

此外,还需要考虑半导体掺杂浓度对界面接触电阻率的影响.除了标准的热发射外,金属与半导体的界面载流子输运机制还可以由场发射或热场混合发射主导,二者均与半导体的掺杂浓度有关,掺杂浓度越高,隧道效应的发生概率越大.相比于热发射,场发射和热场混合发射有着更高的电荷输运效率,有利于降低界面接触电阻率.通常而言,金属-半导体接触的界面载流子输运机制可以通过特征能量E00来判断,其被定义为[30]

式中,q,ℏ,n,m*和ε分别为单位电荷,简约普朗克常数,半导体的载流子浓度,有效质量和静介电常数.当半导体中的掺杂水平很低时,即E00≪kBT时(kB为玻尔兹曼常数),热发射是界面载流子输运的主要机制.当半导体中的掺杂水平提高至一定程度时,即E00≈kBT时,热激发电子和隧道载流子同时存在.当半导体中掺杂水平更高时,即E00≫kBT时,场发射将完全主导界面载流子输运,意味着载流子将完全利用隧道效应通过界面势垒区.结合前期相关工作[31],对于Bi0.4Sb1.6Te3/Ni 的接触而言,室温下的kBT/E00约为1.48,因而属于典型的热场混合发射机制,这意味着相当一部分载流子会利用隧道效应穿过界面势垒区,从而有利于获得较低的界面接触电阻率.

若同时考虑界面势垒高度和半导体中的掺杂浓度对界面接触电阻的影响时,可以得到如下关系式[30]:

式中,φ为势垒高度.将所有数值代入公式中,可以计算出综合考虑界面势垒高度及半导体中掺杂浓度的影响,酸洗0 min 时的界面接触电阻Rc∝ e12.31,而酸洗8 min 时的接触电阻Rc∝ e1.12,因而酸洗8 min 制备出的热电元件的界面接触电阻率远小于无任何表面处理制备出的元件.总而言之,在接触势垒高度下降和隧道效应的共同作用下,界面接触电阻率得以大幅降低.

需要特别说明的是,TEM 的测试结果表明Ni和Bi0.4Sb1.6Te3之间存在界面相,在此,这种界面相的存在对于界面接触电阻率的影响可以忽略不计.原因一,Ni3Te2和NiTe2均为高电导率化合物(>106S/m)[32],且厚度仅为50 nm,在四探针法测试过程中,测试探针的步径远大于50 nm,这意味着界面相的电阻包含在实验测得的界面接触电阻率中;原因二,Ni 消耗了一部分基体表层附近的Te,导致界面处的Te 空位浓度增加,对于Bi0.4Sb1.6Te3材料而言,Te 空位浓度的增加意味着界面载流子浓度提升,反而会增加载流子隧穿的概率,进而一定程度上有利于界面接触电阻率的下降.

4 结论

综上所述,本文找到了一种创新的表面修饰策略实现了界面接触电阻率和界面结合强度的协同优化,并揭示了内在优化机制.研究发现,通过调整酸洗时间,Bi0.4Sb1.6Te3材料的表面形貌和功函数得到调控.当材料的表面功函数达到5.14 eV 时,材料与Ni 之间的界面势垒高度从0.22 eV 大幅降至0.02 eV,使得界面接触电阻率由14.2 µΩ·cm2大幅降至0.22 µΩ·cm2.此外,随着酸洗时间的延长,材料表面粗糙度逐渐增大,并在表面逐渐出现2—5 µm 的V型凹坑进而形成钉扎效应,增强了表面物理结合力.此外,TEM 结果表明,在Bi0.4Sb1.6Te3和Ni 之间形成了厚度为50 nm 的Ni3Te2和NiTe2界面相.在钉扎效应和冶金结合的共同作用下,界面结合强度从7.14 MPa 大幅增至22.34 MPa.微型热电器件的性能测试结果表明,当界面接触电阻率从4.52 µΩ·cm2降至0.22 µΩ·cm2时,10 K 温差下,器件的最大输出功率提升了19.6%,最大制冷温差提升了10%.本文利用表面修饰工程获得了超高界面性能协同优化的Bi0.4Sb1.6Te3/Ni 热电元件,并从界面优化角度显著提升了微型热电器件的输出性能,为后续进一步获得高性能高可靠性的Bi2Te3基微型热电器件奠定了重要基础.

附录A

图A1 不同酸洗时间后的材料表面3D 形貌及面粗糙度SaFig.A1.3D surface topography and surface-roughness of the materials under different pickling time from 0 min to 10 min.

图A2 Bi2Te3 基热电材料的 (a)电导率,(b)Seebeck 系数,(c)总热导率和(d)热电优值ZT 随温度的变化Fig.A2.Temperature dependences of (a)electrical conductivity,(b)Seebeck coefficient,(c)total thermal conductivity and (d)ZT value for Bi2Te3-based thermoelectric materials.

图A3 不同酸洗时间后的Bi0.4Sb1.6Te3/Ni 界面接触电阻率测试结果 (a)0 min;(b)2 min;(c)4 min;(d)6 min;(e)8 min;(f)10 minFig.A3.The results of interfacial contact resistivity of Bi0.4Sb1.6Te3/Ni thermoelectric elements after different pickling time:(a)0 min;(b)2 min;(c)4 min;(d)6 min;(e)8 min;(f)10 min.

图A4 N-Bi2Te3/Ni 热电元件的界面接触电阻率测试结果Fig.A4.The results of interfacial contact resistivity of NBi2Te3/Ni thermoelectric element.