固体氧化物燃料电池温升模拟中入口异常高温度梯度研究*

2022-08-28申双林张小坤万兴文郑克晴凌意瀚王绍荣

申双林 张小坤 万兴文 郑克晴 凌意瀚 王绍荣

1)(中国矿业大学,低碳能源与动力工程学院,徐州 221116)

2)(中国矿业大学,材料与物理学院,徐州 221116)

3)(中国矿业大学,化工学院,徐州 221116)

针对固体氧化物燃料电池热循环失效问题,建立了固体氧化物燃料电池热气体预热动态模型,研究了电池内最大温度梯度分布规律和入口异常高温度梯度形成的原因,结果表明: 在热气体参数和预热方式变化时,电池内最大温度梯度始终处于电池入口边缘处的电极表面;电池入口处存在异常高的温度梯度,且在入口一小段区域内,温度梯度沿流动方向迅速下降;其原因是模型中入口采用均一的平均速度和温度,“入口效应”强化气体与电池换热;采用入口段延长的方式可使入口速度充分发展,降低电池内最大温度梯度,但由于均一温度入口并未优化,入口处仍然存在很大的温度梯度和温度梯度变化;因此采用数值模拟研究电池预热升温安全性时,仅采用最大温度梯度作为安全性判据会高估电池内热应力.

1 引言

固体氧化物燃料电池(solid oxide fuel cell,SOFC)是一种清洁高效的发电技术,在分布式供能、备用电源、移动供电、军事等领域具有广阔的应用前景[1,2].然而,当前SOFC 的商业化过程中仍然存在成本、寿命、热循环稳定性、高温密封等关键问题亟需解决[3-5],其中SOFC 在热循环和启停过程中热冲击引起性能衰减和失效是制约其寿命和运行安全性的重要问题[6-11].

SOFC 工作温度通常在700 ℃以上,电池启动时需要首先预热到启动温度(例如: 600 ℃),采用燃烧器和热气体预热SOFC 电堆是一种简便可行的方法,但热气体加热方法耗时长,气体进、出口间温度梯度大,影响电池安全快速启动[12,13],针对这一问题许多学者做了大量研究工作.Selimovic等[14]通过数值方法研究了预热过程中金属和陶瓷连接板对电池内温度梯度的影响,并指出金属连接板电池内温度梯度要小于陶瓷双极板;Damm和Fedorov[15]建立了SOFC 动态升温的降阶模型,并采用模型研究了电池预热过程中的传热机理和入口参数的影响规律;Colpan等[16]采用数值模型研究了直接内重整SOFC 预热启动过程中逆流与顺流加热对电池内热应力的影响;Chen和Jiang[17]采用数值模型研究了热气体不同通入方式(单流道、双流道顺流和双流道逆流)对电池预热时间和温度梯度分布的影响规律;Yuan和Liu[18]采用数值模型研究了热气体入口速度分配对电池内温度梯度分布的影响规律,并指出阳极和阴极气体入口速度分配对电池内温度梯度分布和温升时间有一定影响;Peksen 等[19-21]建立了SOFC 电堆动态模型,研究了不同预热方式对电堆预热时间和温度分布的影响规律;Zheng等[22]采用数值模型,研究了双极板几何结构对电池预热时间和温度梯度的影响规律,研究发现双极板吸热量占电池总预热热量90%以上,因此双极板结构对电池预热时间和温度梯度具有重要影响.

基于文献综述可知,当前针对SOFC 启动预热和热循环方法的研究大多是采用数值模拟方法,分析电池在预热过程中的温度梯度分布,并采用最大温度梯度作为电池失效判据,这是因为电池内热应力与温度梯度大小成正比[23-25].SOFC 的最大安全温度梯度并没有明确的结论,Dikwal等[26]采用实验研究管式SOFC 热循环过程中温度梯度影响发现,当在温度梯度约为3000 K/m 时电池性能下降明显;Aguiar等[27]基于PEN(阳极、电解质、阴极)强度分析指出电池内最大温度梯度应小于1000 K/m 时较为安全.然而数值模拟得到的最大温度梯度大多大于这些安全温度梯度,例如:Selimovic等[14]给出采用氢气预热时最大温度梯度超过了5000 K/m;Chen和Jiang[17]研究结果表明无论顺流还是逆流电池内最大温度梯度均高于2000 K/m;Zheng等[22]计算得到的垂直于电解质方向最大温度梯度可达2.5×105K/m.显然,这些数值方法得到的最大温度梯度与实际电池失效间存在一定差距,同时本课题组分析数值结果发现,电池预热过程中在入口处会出现异常高的温度梯度,因此,本文通过数值方法,研究SOFC 在预热过程中最大温度梯度产生位置和形成规律,并针对电池入口处产生的异常高温度梯度形成机理进行一定分析,研究结果指出采用数值方法优化电池预热过程时,仅仅采用电池内最大温度梯度作为安全行判据会得到不合理的结果,而这一结论对指导电池预热过程优化具有重要意义.

2 SOFC 预热过程数值模型

2.1 模型假设和几何结构

SOFC 的预热过程是将电池从室温预热到启动温度(例如: 600 ℃),在预热过程中由于电池温度远低于SOFC 工作温度,电池不会放电,基本不会发生电化学反应,因此可假设电池内电化学反应生成电流为0,电池内只存在流动和传热过程.为了简化模型,本文做出如下假设:

1)模型中SOFC 各组成部分材料属性均为各向同性,如: 比热和导热系数;

2)电极(多孔阳极和阴极)和集流板脊之间的接触热阻忽略不计;

3)SOFC 加热升温过程中的热辐射影响忽略不计;

4)由于不考虑电化学反应,加热升温过程中电池内部的加热气体为稳定状态,不涉及传质过程;

5)两极流道内加热气体的流动状态为层流(以空气为例,雷诺数约为350).

对于平板式SOFC,电池结构具有重复性,为简化模型计算量,本文选取电池内单个可重复流道单元作为研究对象[28,29],如图1 所示.电池各部件的几何尺寸见表1.

2.2 模型控制方程

根据前文假设可知,SOFC 预热过程中电化学反应速率为0,电池内不存在电流传输和组分传输,因此SOFC 的预热过程只存在气体流动和传热过程,其控制方程分别为质量守恒方程、动量守恒方程和能量守恒方程,具体表达式如下[30]:

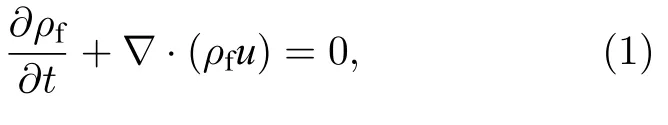

1)质量守恒方程(连续性方程)

式中,ρf为加热气体密度.

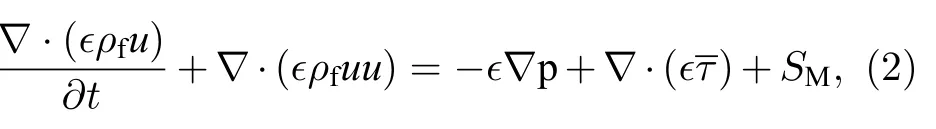

2)动量守恒方程

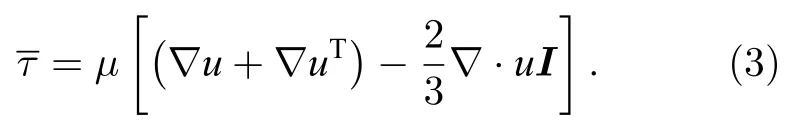

式中,p为气体静压力;ε为多孔介质孔隙率,对于流道其值取1;为应力张量,可由下式计算:

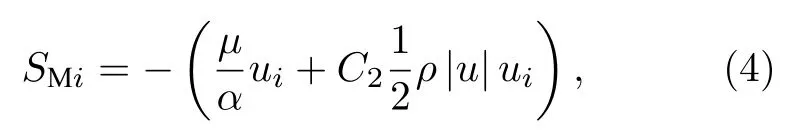

µ为动力黏度;I为单位张量;SM为动量在多孔介质内的源项,在流道内其值为0,在多孔介质内可由下式计算:

式中,α为多孔介质渗透系数;C2为惯性阻力系数.

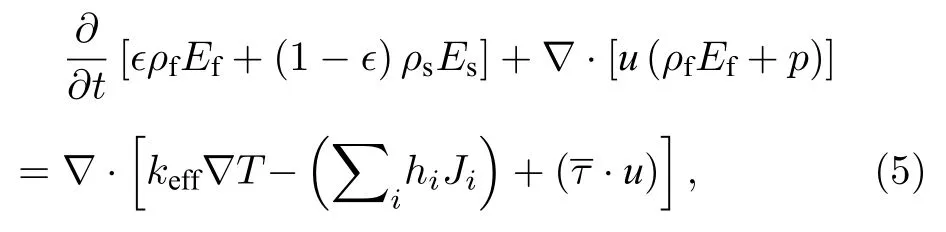

3)能量守恒方程

电池预热过程中辐射传热忽略不计,只存在热传导和热对流两种热量传递方式,因此能量守恒方程可表示为

式中,ρs为多孔介质中固体骨架的密度;E为内能;hi为组分焓值;keff为多孔介质的有效导热系数,可由下式计算:

式中,kf和ks分别表示加热气体和固体域的导热系数.

2.3 模型求解与验证

SOFC 预热过程为动态过程,因此,模型求解需要边界条件和初始条件.当SOFC 采用热气体双流道逆流预热时,阳极通入氮气、阴极通入空气,阳极与阴极流道入口分别给定气体入口速度和温度.基础情况下,气体入口速度为5 m/s,入口气体初始温度为298 K(25 ℃),气体温度以1 K/s 速率增加直到电池启动温度(898 K,即625 ℃)后维持不变,通常实验电池的温升速率较低(例如:3 K/min),本文选用如此大的温升速率,是在计算时间和结果适用性间折衷考虑的结果.文献[15,22]和本文后续研究结果指出: 大的温升梯度会增大最大温度梯度的绝对值,但不会改变电池内传热规律和温升规律,而本文的目的主要是研究入口处异常高温度梯度的产生机理,选用较大的温升速率不会影响本文研究结论的适用性,且可极大地减少数值模型的计算时间,因此,在研究中主要选用1 K/s温升速率的结果.气体流道出口为自然出流边界条件,即背压为0 Pa(相对压力).假设电池从室温启动,即电池初始温度为298 K,流道对称面为对称边界条件,其余表面为绝热边界条件.

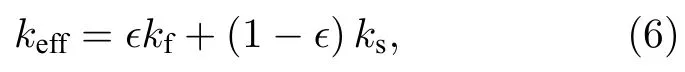

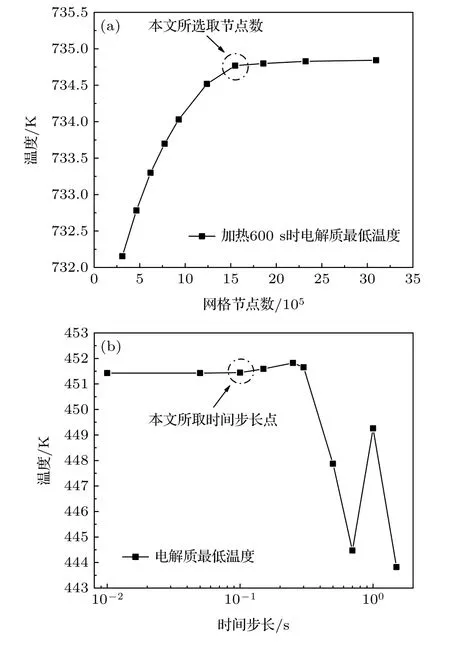

本文模型采用流体力学计算软件Fluent®求解.数值模型中的物性参数见表2 所列.图1 所示求解单元采用结构化网格,选择不同疏密的网格进行600 s 计算并取电解质内最低温度结果如图2(a)所示,当网格单元数为1547792 时,计算结果基本不变.在动态模型中,时间步长对求解稳定性和结果的可靠性至关重要.本文气体入口速度较大,若依据动量在网格中的传播来选择时间步长的话,时间步长会非常小,整个升温过程的计算时间会非常长.考虑到在整个升温过程中,气体入口速度保持不变,电池内流场变化必然比较小,预热过程中主要是温度的变化与传播,因此依据电池内温度计算的稳定性来选择时间步长.如图2 为不同时间步长时,预热600 s 后电解质内最低温度的变化曲线,由图可知当时间步长小于0.1 s 时,电解质最低温度计算结果基本稳定,因此,本文选择的时间步长为0.1 s.

图2 (a)SOFC 数值模型网格无关性和(b)时间步长的验证Fig.2.(a)Verification of mesh independence and (b)time step size for SOFC numerical model.

表2 SOFC 各部分结构物性参数[15]Table 2.The physical parameters for each component of SOFC.

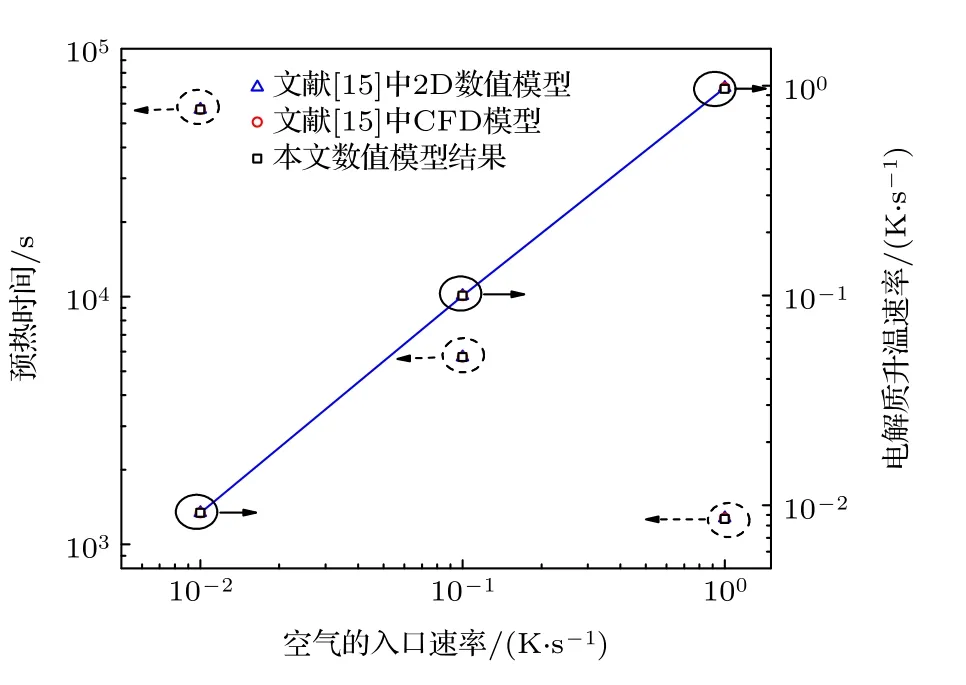

本文数值模型的验证通过与文献[15]中的数值结果进行对比,比较结果如图3 所示[22].由图3可知,本文数值模型与文献中模型结果吻合很好,因此,本文所建立的数值模型可用于SOFC 预热过程的研究.

图3 本文预热温升数值模型结果与文献[15]中结果对比图Fig.3.Comparison of the current preheating model results with model results given in Ref.[15].

3 数值模拟结果与分析

3.1 预热过程中,最大温度梯度位置分析

在SOFC 预热过程研究中,通常只关心最大温度梯度值的变化,而缺乏对其分布位置的研究.本文为了研究最大温度梯度形成原因,首先分析不同情况下SOFC 预热过程中最大温度梯度的分布位置.且由前期研究结果可知,电池中最大温度梯度主要集中在垂直于电解质方向(Y方向),因此,本文后面均取Y方向最大温度梯度进行研究[22].

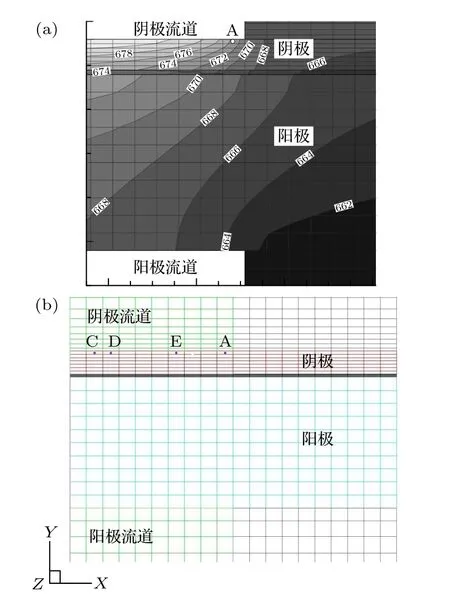

图4 为采用双流道逆流预热时,热气体不同升温速率(0.2,0.5,1,2,3,4和5 K/s)和不同入口速度(0.1,0.5,1,2,3,4,5,6,7和8 m/s)时,最大温度梯度在电池内的位置.图4 中网格为沿流动方向(z方向)阴极入口处第一层网格切面,图4(a)为1 K/s 升温速率、5 m/s 入口速度下,预热600 s 时阴极入口横截面(垂直于流动方向)处的温度分布.在研究中,当气体入口升温速率变化时,气体入口速度保持5 m/s 不变;而当气体入口速度变化时,气体升温速率保持1 K/s 不变.由图4(a)可知,当热气体升温速率变化时,电池预热过程中最大温度梯度的位置始终在A 点不变,即在阴极入口处阴极表面第一层网格靠近流道、脊和阴极接触的角落中.对于双流道逆流预热,阴极入口处热量由阴极流道向阳极流道传输,由表2 可知,阴极导热系数最低,阴极Y方向温度梯度最大,而阴极表面热流密度最大,因此,最大温度梯度在阴极表面第一层网格中,同时对于热气体预热方式,气体入口处温差最大,最大温度梯度在入口第一层网格内.

图4 加热气体不同升温速率(a)和不同入口速度(b)时SOFC 内最大温度梯度位置示意图((a)1 K/s 升温600 s 后阴极入口横截面处的温度分布,图中温度单位为K)Fig.4.The location of maximum temperature gradient in SOFC under different temperature rise rate (a)and inlet velocity (b)(Figure (a)is the temperature distribution of the cathode inlet section at 600 s with a 1 K/s increasing rate,temperature unit is K).

由图4(b)可知,当气体入口速度大于等于4 m/s 时,最大温度梯度始终在A 处不变;而当入口速度小于4 m/s 时,最大温度梯度会随升温过程,由A 点到C 点、D 点再到E 点变化,当入口速度小于等于1 m/s 时,最大温度梯度主要在E 点附近.这主要是由于气流速度会改变气体与阴极和脊间的换热系数,从而改变热量由热气体到脊与阴极的传输量.

此外,热气体的通入方式对温度梯度的形成有重要影响[17],本文也研究了分别采用双流道逆流、双流道顺流、阴极单流道和阳极单流道几种气体通入方式对最大温度梯度位置的影响.研究结果发现当采用双流道逆流、双流道顺流和阴极单流道气体通入方式时,最大温度梯度始终在图4(a)所示的A 点位置,也即阴极入口处阴极第一层网格内;而当采用阳极单流道预热时,最大温度梯度在阳极入口处阳极表面第一层网格内,即阳极内与A 点对应位置.

综合上述研究结果可知,最大温度梯度均出现在气流入口处,这是由于入口处气体与电池间温差最大.同时最大温度梯度均在PEN(阳极、电极质、阴极)表面第一层网格内,对于采用阳极单流道预热,最大温度梯度在阳极表面;对于双流道逆流、双流道顺流和阴极单流道预热,最大温度梯度在阴极表面,这是因为PEN 表面热流密度最大,同时阴极导热系数最小.

3.2 SOFC 内温度梯度分布规律

前述结果可知最大温度梯度在入口处,本文进一步研究了电池内部温度梯度的分布规律.由前期研究结果可知当气体入口温度达到启动温度时(即气体温度达到898 K 时),电池内温度梯度最大,因此,后续结果为热气体温度达到898 K时Y方向上的温度梯度分布结果[22].

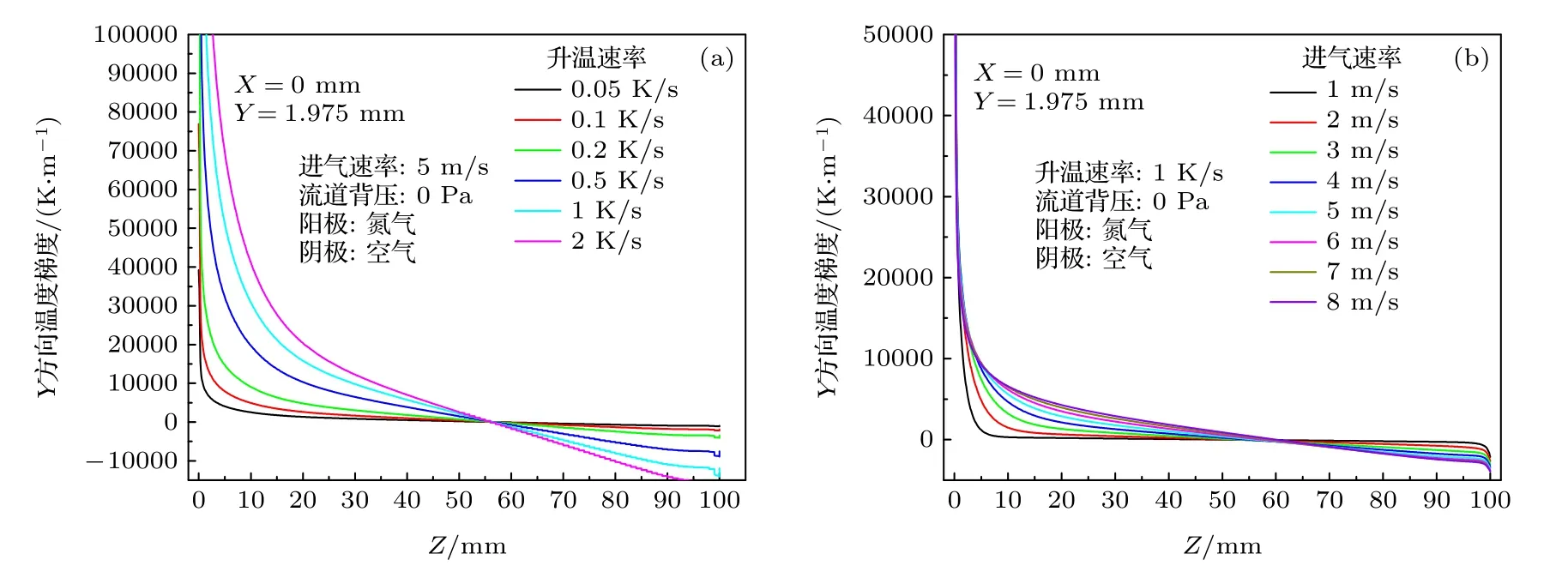

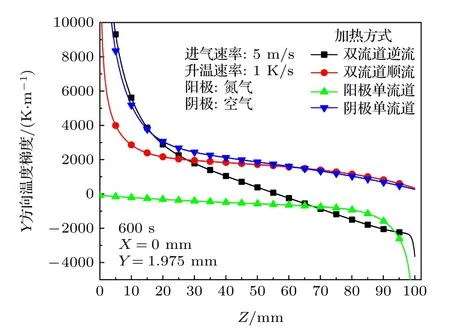

图5 为热气体不同升温速率和不同入口速度时,SOFC内Y方向上温度梯度沿流道方向分布曲线.这些曲线均是在X=0 mm和Y=1.975 mm这一线上绘制,线的起点即为前文所述的最大温度梯度点A 点.由图5 中结果可知,电池内温度梯度由气体入口处沿流动方向先急剧下降、后缓慢降低,在超过流道中心处以后再缓慢升高,而到靠近出口处时再迅速上升;在气体入口段,电池温度梯度非常高,且随着温升速率和进气速率的降低,入口处温度梯度曲线越来越陡,也即高温度梯度段越来越短.文献研究结果可知,电池内温度梯度随入口气体温升速率降低和入口速率增大而降低,图5(a)中温度梯度的变化表现出相同的规律,不过即使温升速率低至0.05 K/s(3 K/min)时,入口处仍然有非常高的温度梯度,显然如此高的温度梯度与电池实际工况不符,如果数值模拟仅仅采用最大温度梯度作为失效判据,会得到不合理的结果;图5(b)的结果似乎与文献结果不太一致,图中结果似乎是随着入口速率增大温度梯度变大了,然而仔细比较最大温度梯度结果可知本文结果与文献结果一致,也即随着入口速度增大最大温度梯度会逐渐降低,而随着入口速度降低,温度梯度在入口处越来越陡,高温度梯度区域主要集中在入口处,这主要是由于气体质量流量降低,气体携带进入电池内的总热值较低,热量会在入口处迅速被电池吸收,显然在气体入口速率的优化中仅仅考虑最大温度梯度是不合适的.图6 为采用不同预热气体通入方式时,SOFC 内部温度梯度沿流道方向分布曲线.由图6 可以发现,当采用阳极和阴极单流道预热时,异常高温度梯度分别出现在阳极和阴极入口段;双流道顺流预热方式,异常高温度梯度同样出现在入口区域;而双流道逆流方式由于两端均有进气,因此异常高温度梯度在流道两端均存在.

图5 不同气体入口升温速率(a)和入口速度(b)时,SOFC 内温度梯度沿流道方向变化曲线Fig.5.The plotting of temperature gradient in the SOFC on Z direction under different gases temperature rise rate (a)and different inlet velocity (b).

图6 不同预热方式时,SOFC 内温度梯度沿流道方向变化曲线Fig.6.The plotting of temperature gradient in the SOFC on z direction under different preheating method.

由以上数值模拟结果可知: 在流道气体入口区域存在非常大的温度梯度,且这一温度梯度沿流动方向急剧下降;这一温度梯度明显与实际电池预热过程不符,若仅仅采用最大温度梯度作为数值模拟研究和优化判据,必然会得到不合理的结果,而采用平均温度梯度作为判据也会一定程度上高估电池内的热应力;同时无论如何改变气体预热参数和预热方式,这一异常高温度梯度区域始终存在,因此这一结果并非模型计算错误,其形成原因必然与模型方程和边界条件设置相关,需要进一步深入研究.

3.3 “入口效应”对最大温度梯度的影响

由流体力学和传热学可知,在管道入口处由于边界层的发展会存在“入口效应”强化流体与管道壁面的换热,Gamrat 等[31]针对气体在方形微管道中的流动与换热研究中也表明: 由于入口效应的存在,管道入口气体表面换热系数会大于充分发展段.SOFC 预热模型中,热气体在方形流道内为层流流动,与电池本体进行对流换热,模拟结果中入口异常高温度梯度有可能是由于入口效应引起,因此,采用将流道入口延长21 mm 的方式,使流道入口气流为充分发展,模拟结果如图7—图9 所示.

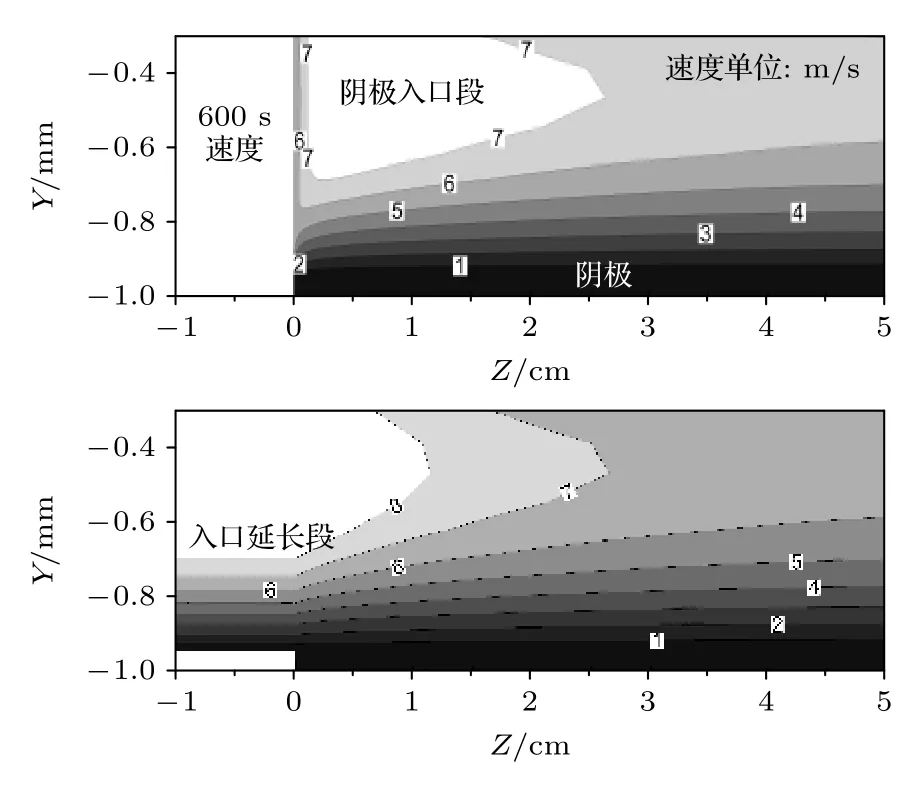

图7 600 s 时,SOFC 阴极入口处流道对称面上的速度分布图Fig.7.The distribution of velocity in symmetrical surface of SOFC cathode channel near inlet at 600 s.

图7 为原模型和入口延长后数值计算得到的阴极入口处速度分布图,由图可以看出: 入口延长后,在入口延长段,气体流动达到充分发展,在电池流道入口处,气体流场略有变化,但边界层和流场分布基本稳定;同时入口延长后,电池流道入口靠近阴极处的速度远小于入口平均速度,因此在阴极入口边缘处的对流换热会明显降低,有助于缓解“入口效应”导致的入口处较强的对流换热.

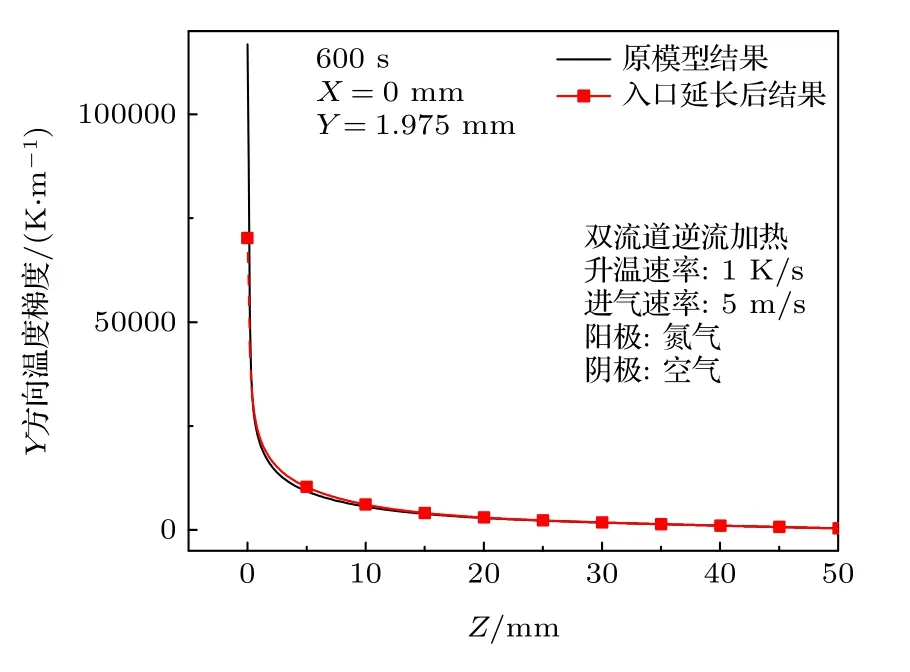

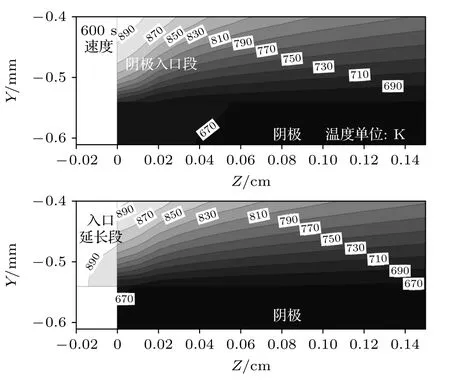

图8 为600 s 时,入口延长后温度梯度沿流动方向分布结果与原模型结果的对比图.入口延长后电池入口处的温度梯度会大幅降低,也即电池内最大温度梯度会大幅降低,这主要是由于入口处阴极边缘的速度降低,从而降低入口处的局部对流换热,进而降低电池内的温度梯度.不过由图8 结果可知,入口延长后,电池的最大温度梯度仍然非常大,电池入口段温度梯度仍然存在一个迅速下降区域,显然“入口效应”仍然制约入口处的温度梯度.为分析其原因,分析了入口延长后阴极入口处温度分布与原模型温度分布的对比图(如图9 所示).由图9 可知: 由于气体入口温度为均一值,在靠近气体入口处存在非常大温差,导致入口处存在较大的对流换热热流密度,从而在阴极内形成很大的温度梯度;而入口段延长后,入口处气体温度只是略微降低,阴极入口边缘处气体与电池本体间温差仍然很大,此处必然存在较大的对流换热量,进而在阴极内形成很大温度梯度.

图8 600 s 时,入口延长与原模型得到的SOFC 内温度梯度沿流道方向分布对比图Fig.8.Comparison of the distribution of temperature gradient along gas channel in SOFC between the original model and extended entrance model at 600 s.

图9 600 s 时,入口段延长后阴极入口处温度分布与原模型温度分布的对比图Fig.9.Comparison of temperature distribution near cathode inlet between the original model and extended entrance model at 600 s.

综上分析结果可知,当气体入口速度和温度设置为均一值时,由于入口效应的影响,电池入口处会形成非常大的温度梯度,此时进行电池安全性分析时,并不能仅仅取电池内最大温度梯度作为唯一标准;采用入口延长的方式虽然能够降低入口处的最大温度梯度,但入口处仍然存在较高的温度梯度及温度梯度变化,这是因为入口温度仍为均一值;最后,当实际过程中采用热气体预热电池时,电池入口处应该是热应力最大处,因为实际过程中入口效应始终存在.

符号说明

E——内能,J·kg—1

hi——组分i的焓值,J·kg—1

keff——有效导热系数,W·m—1·K—1

p——压力,Pa

T——绝对温度,K

t——时间,s

u——速度矢量,m·s—1

α——多孔介质渗透系数,m2

ε——多孔介质孔隙率;

µ——动力黏度,Pa·s

ρ ——密度,kg·m—3

下角标

f——热气体

s——固体

4 结论

本文建立了采用热气体预热的固体氧化物燃料电池动态升温模型,该模型结果可与文献模型结果很好地吻合.采用气体预热模型,研究了在热气体预热过程中电池内最大温度梯度的位置及影响因素,并分析了电池内温度梯度沿流动方向的分布规律,发现了数值模拟结果会在入口处得到异常高的温度梯度;最后,研究了入口效应对于入口处高温度梯度形成的影响,最终本文得到如下结论:

1)最大温度梯度始终在电池入口边缘处,电池与气体接触表面的第一层网格内;最大温度梯度的位置不受热气体温升速率的变化影响,但热气体入口速度会使其位置在垂直于流道方向变化,这主要是由于流速会改变气体与电极和脊间的对流换热;当采用双流道预热时,最大温度梯度总位于阴极入口处,这是由于阴极的导热系数小于阳极的导热系数.

2)电池入口处存在非常高的温度梯度,在靠近入口处很小的一段,温度梯度沿流动方向迅速下降,随后缓慢变化;当改变预热气体参数和通入方式,异常高温度梯度区域仍然存在;因此,在实际数值模拟研究电池预热安全性时,仅仅采用最大温度梯度值作为电池安全性判据必然会得到不合理的结果,而采用平均温度梯度也会在一定程度上高估电池内的热应力.

3)在数值模拟中,一般气体入口速度和温度设置为均一值,由于入口效应的影响,电池入口处会形成非常大的温度梯度,此时进行电池安全性分析时,并不能仅仅取电池内最大温度梯度作为唯一标准;采用入口延长的方式虽然能够降低入口处的最大温度梯度,但入口处仍然存在较高的温度梯度及温度梯度变化,这是因为入口温度仍为均一值.