一起E190 飞机主轮轴承碎裂故障的分析

2022-08-27朱闻振广西北部湾航空有限责任公司

■ 朱闻振/广西北部湾航空有限责任公司

1 故障情况

某日,AOC 接到Y 机场报告,在跑道头捡到一块圆形的铝质材料金属片,直径约为8.5cm。因本公司一架E190 飞机起飞时间相近,AOC 工程师通过卫星电话与正在飞行的机组进行沟通,机组声称在起飞滑跑过程中除左内主轮刹车温度相对偏高外,没有其他警告信息,也未发现异常情况。

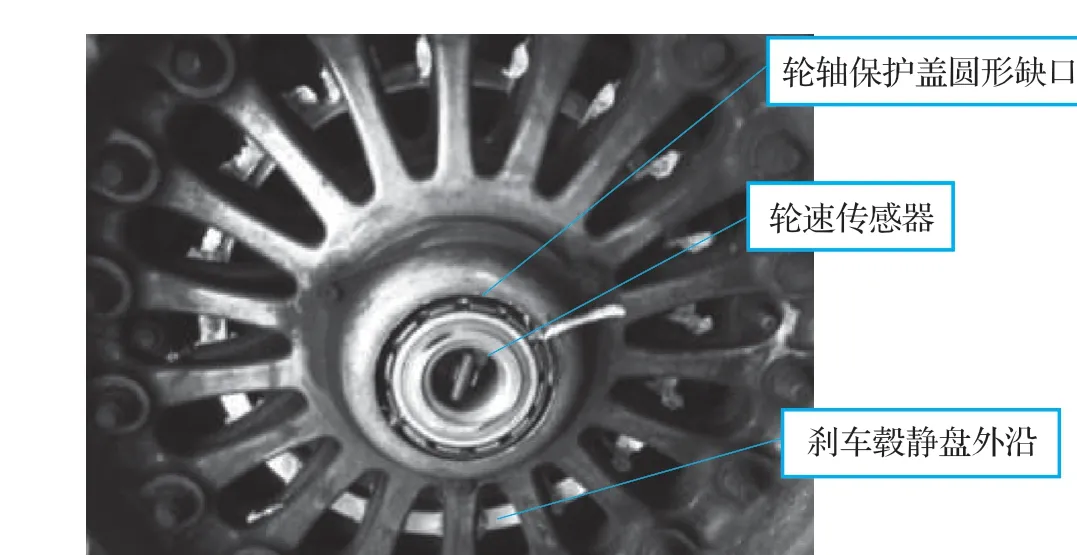

飞机在下一机场正常落地。检查发现左内侧主轮的轮轴保护盖有明显损伤,被切割成直径约为8.5cm 的圆形缺口,与掉落的金属圆片直径外形吻合(见图1)。同时机组反映,落地后滑跑期间CAS 区出现LG NO DISPATCH信息,但是没有出现任何机身和起落架抖动情况。

图1 左侧主轮外侧损伤情况

2 故障检查情况

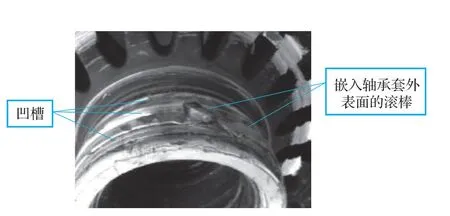

拆下左内主轮,发现主轮轴承杯的外表面严重磨损,被磨出三道明显的沟槽,宽度/深度分别约为15mm/3mm、10.5mm/9.6mm 和8mm/7mm(见图2)。

图2 轴承杯套表面的损伤情况

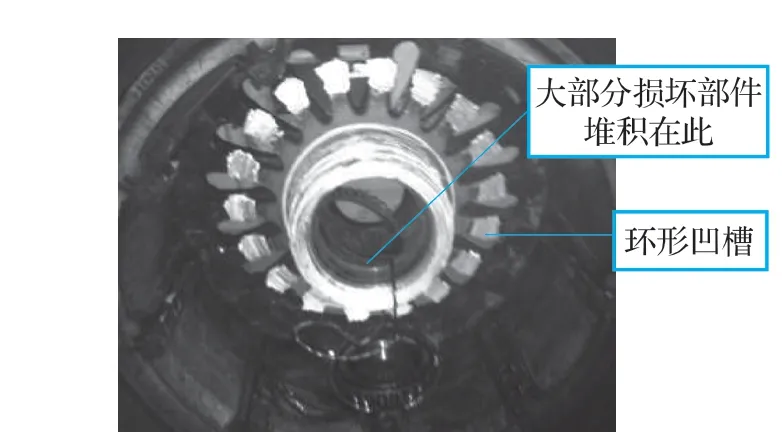

左内主轮上的内侧锥形轴承完全破损,滚棒、封严、滚棒支架、卡环等破损零件堆积在机轮内外轴承杯之间区域。主轮轮毂架内壁磨损成一个直径约300mm 的环状凹槽,宽度约为25mm,深度约在6.5 ~7.5mm 之间,轮毂的周围有很多金属削(见图3)。

图3 主轮内侧的损伤情况

主轮上其他损伤还有内侧轴承杯的前沿被严重刮磨,磨损痕迹深度约1.5mm 左右,内侧轴承杯与锥形轴承的结合面严重磨损。

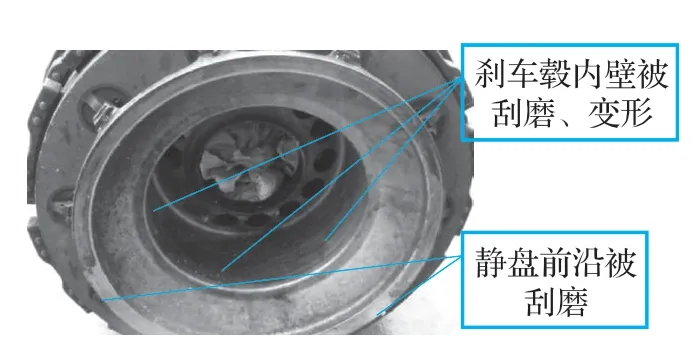

拆下损坏的刹车毂,内侧锥形轴承底座卡死在轮轴上,无法取下。对该刹车毂进行详细检查,发现刹车毂内壁有多处刮磨和变形痕迹,其中最大一处损伤长度约为120mm,宽约25mm,刹车毂静盘的前沿表面被刮磨(见图4)。除此之外,该刹车毂其他部位正常,动片转动正常,动片卡槽没有出现掉块情况。

图4 刹车毂的损伤情况

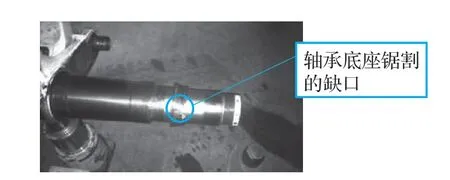

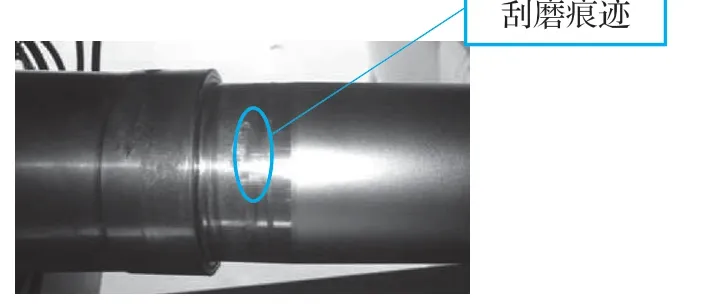

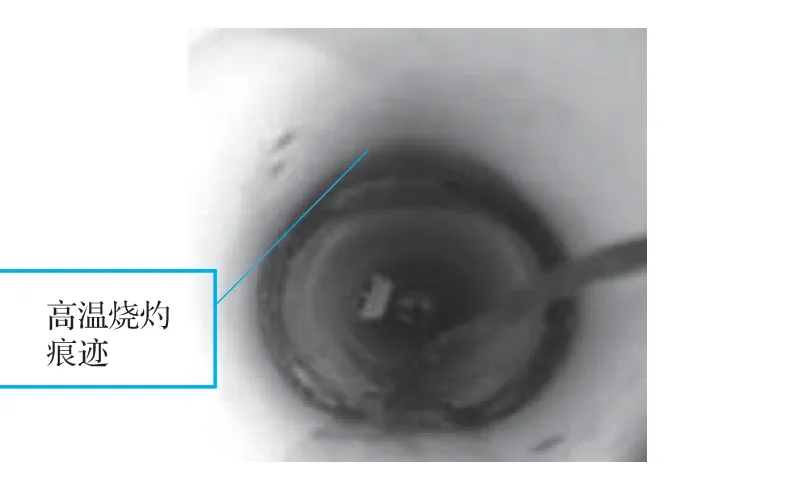

该主轮内侧锥形轴承的底座完全卡死在轮轴上,使用高强度砂轮片经过6个多小时锯割,将其锯断一个缺口后才能拆下(见图5);轮轴外表面有明显剐磨痕迹2 处,最大的一处如图6 所示;轮轴的内部有高温烤焦变色的痕迹(见图7)。

图5 锥形轴承底座损伤情况

图6 轮轴外表面损伤情况

图7 内壁损伤情况

其他检查情况如下:

1)该机轮内侧锥形轴承外圈的滚棒支架被完全破坏,收集到散落的轴承滚棒20 个,其中大部分完全变形,有3个滚棒镶嵌在轴承杯外套表面,丢失5个。正常的轴承应有28 个滚棒。

2)尽管机轮内侧锥形轴承完全损毁,但外侧锥形轴承基本完好,只是外封严有轻微破损,NDT 检测正常。

3)轮轴上固定机轮的大螺帽外侧表面被磨损,大螺帽的锁定卡环无损伤;该主轮的胎面有轻微的不均匀磨损,但磨损未超标,沟槽仍清晰可见;轮胎根部周围有环状的高温灼烤痕迹。

4)对同一起落架上的左外相邻机轮、刹车毂以及起落架等周围部件进行详细检查,未发现异常情况。

3 技术数据的收集和分析

为了分析故障的真正原因,整理了相关的飞机FHDB(Fault History Database)和QAR 数据并进行了译码。

3.1 FHDB 数据

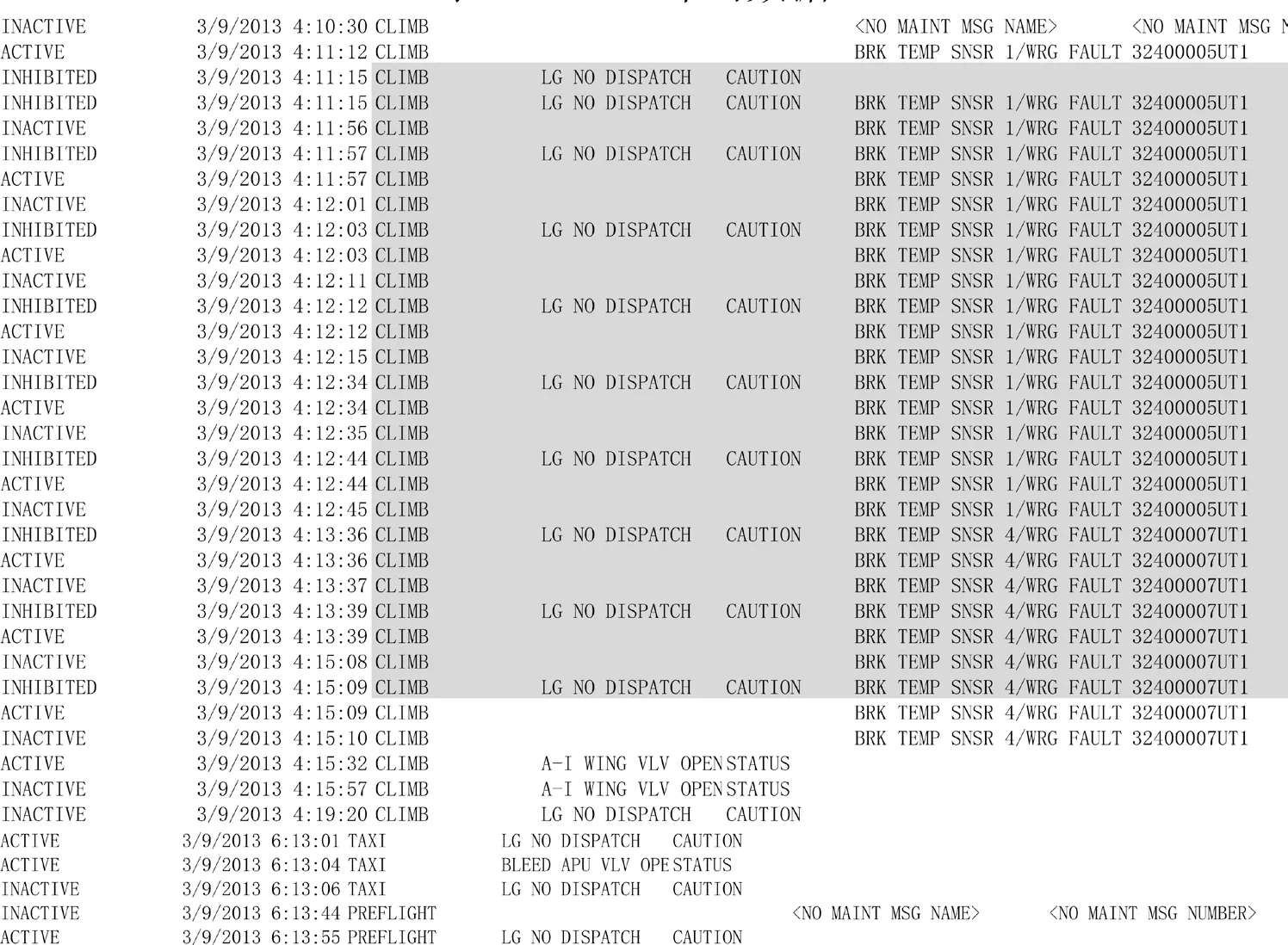

FHDB 数据译码显示,在起飞爬升阶段就已经触发LG NO DISPATCH 故障信息(见图8),但该信息是被抑制的(INHIBITED)。经查手册核实,此信息在飞机离地飞行阶段属于被抑制的信息级别,落地后即可转为激活(ACTIVE)状态。这证实了在空中机组没有反映有故障信息,而落地滑跑阶段才出现故障信息的情况。

图8 FHDB译码数据

核查该飞机7 天内的FHDB 数据,没有发现记录过此故障信息。

3.2 QAR 数据

该型飞机的QAR 可以记录3000 多个不同参数,且最少可以连续记录30天飞行的技术数据。

QAR 数据译码显示,飞机在起飞滑跑阶段左内刹车温度急剧上升,最高达277℃,明显高于另外三个刹车毂的温度(见图9)。对比当日前一个航段滑行的刹车温度数据,左内刹车温度也明显高于其他三个刹车毂的温度,只是温度曲线上升不高,没有触发警告信息。对该机前三日所有航段的QAR 数据进行译码,显示左内刹车温度与其他三个刹车的温度基本一致。

图9 Y机场滑行、起飞刹车温度数据

以上情况表明,在当日第一个航段的滑行过程中,左内主轮就已经发生了刹车温度不正常上升情况,最高约为150℃;在Y 机场着陆滑行时最高温度约为200℃,由于温度没有达到警告界限(警告值为232℃),且机组没有注意到温度的变化情况,所以前一航段的飞行机组没有报告故障。

3.3 相关维修工作情况

查询该飞机的维修记录发现,7 天之内航后没有做过起落架部位的相关工作。再往前查询,该主轮是在四个多月之前更换的,截至故障发生时已经飞行501 循环。

查询部件维修历史记录发现,该主轮件号为90002317-2,序号为JUN07-1215,共进行过9 次修理,从返修报告核实,返修原因均为轮胎胎面磨损超限或扎伤。

该位置的刹车毂最近没有拆装记录,与主轮的使用时间基本相同,最近一次更换后共飞行477 循环。

对飞机轮胎修理车间进行调查,按照CMM 32-49-28-210-005-A01 的要求,每次轮胎返修时,主轮里的两个轴承会被拆下进行彻底清洁、润滑,同时还进行目视检查、损伤检测等相关工作。从收集到7 份附件维修报告来看,该主轮轴承的检查情况都是正常,没有更换记录。

4 故障演变过程的分析

在对以上数据进行认真研究和分析后,判定故障演变经过了四个阶段:

1)第一阶段:故障潜伏期

该阶段为事件发生当日之前的时间,轴承已经出现损伤,只是损伤程度相对轻微,并不影响轴承正常的工作状态,为故障潜伏期。

2)第二阶段:故障发生的初期

从事件当日第一个航段滑行开始,QAR 数据显示刹车温度开始不正常上升,刹车最高温度上升到150℃。在Y机场落地滑行后,QAR 记录的刹车最高温度约200℃。

由于未触及警告温度,加上机组没有报告异常情况,此故障苗头被忽视。

3)第三阶段:故障爆发阶段

在Y 机场滑行起飞阶段,起飞时轮胎高速运转,导致轴承彻底碎裂,摩擦力迅速增加,从而引起刹车温度急剧上升,从图9 可以看出,飞机离地时刹车温度达到210℃。起落架收入轮舱后,尽管轮子停止了转动,但由于轮舱散热效率低,温度仍然持续上升,最高达到277℃,超过232℃琥珀色温度指示警告界限,触发了LG NO DISPATCH 警 告 信 息。但因飞机已经离地,该信息被抑制。

由于内侧的锥形轴承是在地面滑跑时碎裂的,机轮仍在加速转动,滚棒被甩离槽轨,使机轮失去内侧的支撑点。在外侧锥形轴承的轴向分力推动下,机轮一边向里侧移动,一边高速旋转。此时轮轴上固定螺母的安全卡环凸缘接触了轮轴保护盖,并开始锯割轮轴保护盖,这就是8.5cm 圆形金属片形成的原因,然后该金属片掉落在Y 机场跑道上。

被甩出锥形轴承滑槽的滚棒,在机轮高速转动的情况下,部分被挤进内侧轴承杯外侧边缘与刹车毂之间的缝隙,其中有3 颗被机轮转动时产生的强力挤压并嵌入轴承杯外套表面,三道明显的凹槽就是这样形成的,另有5 颗通过缝隙后丢失,这8 颗滚棒也是造成刹车毂内侧表面刮磨的原因。

剩下的20 颗滚棒、滚棒支架及其他损坏部件,在经过剧烈撞击和摩擦后,大部分严重变形,留在了机轮内外侧轴承之间的区域。

4)第四阶段:损伤扩展阶段

此阶段发生在落地滑行期间,因为内侧的轴承已经碎裂,无法顺畅转动,飞机落地瞬间巨大的冲击力使锥形轴承底座变形,被卡死在轮轴上,导致轮轴表面有两处明显的损伤。同时,摩擦力的增加使温度急剧上升,最高达到400℃,虽然未触发CAS 红色警告信息BRK OVERHEAT(红色警告温度为420℃),但导致了轮轴内壁出现严重烤焦痕迹,轮胎根部也有被烤炙变色的明显痕迹。

由于该起落架的外侧机轮仍然处于完好状态,并不影响这一侧起落架的正常功能,所以机组在高速滑行时并没有感觉到机身抖动情况。

5 轴承碎裂的原因分析

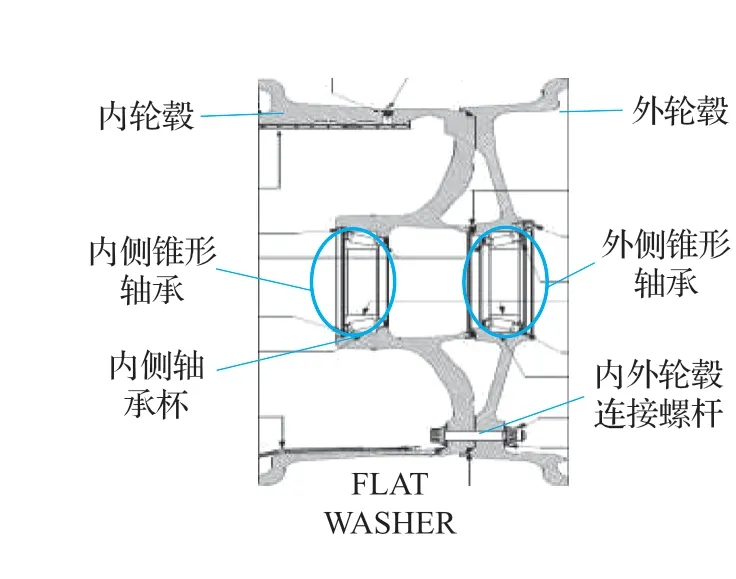

图10 为飞机主轮轮毂及其主要部件的安装示意图。查询资料比较,其与国内主要的窄体机A320、波音737 等系列飞机机轮的结构基本相同。

图10 机轮轮毂、轴承安装图

从手册资料以及实物分析可知,两个锥形轴承通过松配合装配在机轮轮毂的轴承杯内,轴承杯表面相对于轮轴是一个斜面,滚棒紧贴斜面进行滚动。在地面承受飞机重力时,产生一个沿轮轴方向的轴向分力,正常情况下,内外轴承产生的轴向分力大小相等,方向相反,可使机轮在轴向保持静止状态。

上述故障中,左内主轮锥形轴承碎裂是首要原因。经核查,这是我公司E190 飞机2008 年运行以来第一次出现的此类故障。咨询其他航空公司工程技术部门,主轮锥形轴承碎裂情况并不多见,国外也没有相关报告。

根据机轮锥形轴承的工作特点,从航线维护和轮胎返修环节对锥形轴承碎裂原因进行简要分析。

5.1 航线维修工作的原因分析

拆装机轮是基本的航线维修内容。安装飞机主轮时,需要进行两次磅力矩工作。第一次预紧力矩值较大,约为481 ~495N.m(4260 ~4380lb.in),将主轮锥形轴承向内压紧到位,避免产生轴向活动空隙。第二次为上紧力矩,相比第一次要小,约147 ~151N.m(1300 ~1335lb.in),既可固定机轮,又不会使机轮过紧而影响其顺畅转动。

该主轮自最后一次安装后已经使用了477 循环,根据最近一个多月的QAR 数据分析,4 个主轮的刹车温度全部正常,温度曲线基本相同。此外,通过维修数据系统查询,最近6 个月没有相关起落架和刹车系统故障出现。尽管如此,不能排除维修工作导致故障的可能,如工作者在施工时不慎摔出轴承,造成隐形损伤,但自行通过目视检查认为没有问题,轴承被直接装回原位。

5.2 轮胎返修车间维修工作的原因分析

故障轴承各附件上附着的润滑脂很多,仍然有很好的黏性,没有干燥板结情况。对损伤部件清洁后,进行详细的目视检查,未发现长期磨损造成的累积性损伤。因此,可以确定轴承的清洁、润滑工作环节不是诱发故障的主要原因。

在轮胎翻修车间检查时发现,几个同时修理的机轮,轴承拆下后统一进行清洁、润滑,由于没有做标志,也不对轴承的序号进行记录,因此,不可避免地会造成串装情况。也就是说,这次损坏的机轮经过9 次修理后,该机轮上的轴承基本上可以确定已经不是原装的,因此也无法明确说明这个轴承到底使用了多长时间。

此外,轴承在拆下清洁、润滑、安装的过程中,由于工作场所转移,不能确定其中是否有摔落情况,这种情况会造成滚棒、支架产生隐形裂纹。可见,尽管不能确定轮胎车间是否存在问题,但是可以确定修理工序的管理上有提升的必要性。

5.3 轴承制造厂家的原因分析

厂家CMM 针对轴承的检查方式只有目视检查,检查内容是锈蚀、裂纹、碳化、刮痕、点状腐蚀、平整度、高温变色等,只要发现不正常症状就必须更换。这种检查方式有一定缺陷,只能检查表面可见部分,无法检测滚棒及相关部件的隐藏部位,有漏检的可能性。轴承本身就是磨损部件,仅依靠目视检查,发现问题之后再更换,检查方式不可靠。此外,轴承没有规定使用寿命,轮胎返修车间的工作模式导致轴承的使用时间无法控制。

E190 飞机使用的是Meggitt 公司生产的主轮轮毂及轴承,此为我公司第一起轴承碎裂的故障报告,Meggitt 公司出于保护商业机密的缘故,没有给出世界机队的使用情况。

6 总结

这是一起典型的由单个部件损坏引起连锁反应的故障案例,在初期的故障分析中就得出左内机轮内侧锥形轴承碎裂是首要原因,但对故障的整个演变过程却不清楚,无法准确判断出几个关键现象形成的时间点、发生顺序,如圆形金属片是如何形成和掉落的;轴承杯套上的三道凹槽是如何形成的;锥形轴承底座是如何卡死的;轮轴内筒高温烤炙的色变发生在什么时候等等。尽管收集了一些FHDB、QAR 相关数据,但在大量数据和信息面前,无法将所有信息有效串连在一起,无法清晰解释轴承爆裂的演变次序。

之后,通过重新整理分析思路,重点对QAR 数据进行了认真研究,以QAR 记录的刹车温度数据变化时间点为线索,将故障演变过程分成四个阶段进行分析,分别对每个阶段的数据和信息进行深入分析,很快理清了故障分析的思路,能够将所有故障现象有机串接起来,并且非常精确地推算出故障的演变情况,基本上还原了每一个阶段该机轮真实的工作状态。

目前,大多数飞机上类似QAR 和FHDB 的系统可以记录各种各样的参数数据,机务维修人员除了要收集有效的数据和信息外,还要善于对数据进行鉴别和分类,并要有清晰的逻辑思维分析能力,才能找到正确的解决办法。