高固体份有机硅氧烷杂化防腐防火涂料的开发

2022-08-27范国栋李德斌陈翔宇贺玉平

郭 俊,范国栋,李德斌,陈翔宇,贺玉平

(株洲飞鹿高新材料技术股份有限公司,湖南 株洲 412000)

近年来,相对于混泥土建筑,钢结构因其强度高、塑性韧性好、内部组织比较均匀、制造简便、气密性水密性好以及耐热性好等优越性越来越受到建筑行业的青睐[1-2],大型的钢结构建筑也在不断的增加。但是目前钢结构建筑存在着两个明显的缺陷:第一、其相对于钢筋混凝土结构建筑来说,感结构件的耐火性要差,钢材本身是热的良导体,具有很好的导热性,温度的升高对钢的机械性能有着显著的影响[3],当温度达到600 ℃左右时,钢材基本失去强度,导致承受力急剧降低,而一般火灾发生时温度很快会升到 700~800 ℃[4],使钢材承受力急剧降低造成建筑倒塌,带来严重的人员伤亡和经济损失[5]。第二、钢结构防腐性能差,在没有防护的情况下,钢结构遇到空气中的水汽和氧气极容易产生锈蚀或者锈穿,给钢结构件带来不可逆转的损伤,最终也将影响到钢结构的稳定性,给人们生命财产安全带来严重的损失。我国2000年因为锈蚀所造成的经济损失就5000亿人民币[6],在国外也是一样,美国在2008年做的第九次腐蚀损失调查结果是显示:这一年的腐蚀损失造成大约3760亿美元的损失之多,这个数字大概占到了美国国民生产总值的2.6%之多。同样一组数据显示,我国2011年因为金属腐蚀所造成的直接损失就高达数以千亿美元,占到我国国民生产总值的3%~5%[7-9]。因此解决钢结构件的防腐以及防火问题,是确保钢结构件能否大批量应用的必要前提。

而目前国内,室内和室外钢结构件均是采用的防腐底漆和防火涂料以及相应的面漆解决钢结构锈蚀和防火的问题,这种工艺相对复杂,需要在基材表面做完底漆之后再喷涂防火涂料,同时由于现阶段,大部分市场上面的溶剂型防火涂料VOC含量高[10],对环境造成极大的污染。 所以开发一种同时兼防火和防腐的高固体份涂料将是十分必要的,这款防火涂料能够在基材表面无需做底漆的情况下直接喷涂防火涂料,能有效的节省施工成本以及施工周期,同时能够有效解决防火涂料施工带来的环境问题。

1 防火防腐涂料的研制

1.1 主要仪器与试剂

SILIKOPON © EF有机硅氧烷杂化树脂(工业级),德固赛;液态石油树脂(工业级),淄博临淄齐德化工;AGE活性稀释剂(工业级),上海溶溶化工有限公司;5A分子筛活化粉(工业级),中山拓信贸易有限公司;APW-Ⅰ三聚磷酸铝(工业级),广西新晶科技有限公司;聚磷酸铵(工业级),宏泰基;三聚氰胺(工业级),志鸿化工;季戊四醇(工业级),濮阳化工;Dynasylan © AMEO(工业级),德固赛;1250目5S煅烧高岭(工业级),山西琚丰高岭土有限公司;Disponer 9250湿润分散剂(工业级),德谦(上海)化学有限公司;BYK-085消泡剂(工业级),BYK;HFS-40高速分散机,欧姆龙;液化气喷火枪(双开,30型),帝创;DBGD 500拉拔仪,常州德杜精密仪器有限公司;盐雾箱(120型),东莞市鹏盛仪器有限公司;MIK-R200D温度传感器米科。

1.2 实验内容

本实验主要内容首先是在基础配方的基础上通过实验方案确定膨胀体系聚磷酸铵、三聚氰胺、季戊四醇各组份的最优比例,然后将确定好的膨胀体系的最优比例方案替换到基础配方中在进行各项指标性能的表征,确定该体系是否能够满足防腐防火的指标要求。

高固体份防火防腐涂料基础配方如表1、表2所示。

表1 高固体份防火防腐涂料甲组份基础配方

将序号1~7加入到分散罐中,用1000~1500 r/min的速度分散均匀,然后再加入序号8~13,以800~1200 r/min的速度高速分散40 min以上,然后用序号5将稠度调节至12 cm,降低搅拌速度至100~300 r/min,冷却至室温后完成出料,甲组份配制完毕。然后将甲乙组份按照4:1的比例配比制板,进行各项性能的测试表征。

表2 高固体份防火防腐涂料乙组份配方

高固体份防火涂料膨胀体系比例设计方案如表3所示。

表3 高固体份防火防腐涂料膨胀体系比例确定方案设计

1.3 主要的性能测试与表征

1.3.1 膨胀倍率计算

防火涂层的厚度为 H0,防火测试后膨胀层的高度为 H1,防火涂料的膨胀倍率通过计算 H1/H0得到。

1.3.2 表面形态表征

通过高倍手机显微镜放大观察燃烧后的碳化层的表观状态。

1.3.3 耐火时间表征

通过喷火枪对防火涂料板面进行喷火,然后用温度传感器检测基材反面的温度及记录燃烧的时间。

1.3.4 碳化层密实度及硬度表征

用裁纸刀截面切开防火涂料的碳化层,观察防火涂料横向及纵向切开后碳化层的密实情况,以及用手揉捏防火涂料碳化层,感受防火涂料膨胀后碳化层的软硬程度。

1.3.5 拉拔试验

拉开法附着力的测定按GB/T 5210[11]的规定进行,底材使用大于或等于2 mm厚的冷轧钢板,在进行结果判定时应同时注明破坏性质(涂层或界面位置)。

1.3.6 耐盐水性

将依据要求制作的试件全部浸泡于盛有5%的盐水容器中。试验期间应观察并记录小试件表面的防火涂料涂层外观情况,直至达到规定的试验时间。

1.3.7 耐盐雾性能

耐盐雾性的测定按GB/T 1771[12]的规定进行。试板采用交叉划痕,应划透至底材金属。试板按规定时间进行试验后取出,目测观察;清水冲洗后晾干,状态调节16 h后用刀片沿底材表面插入并撬动涂层,根据涂层剥离情况判断附着力变化。 在对多涂层试板进行试验时应注明出现损坏的涂层或界面位置。

1.3.8 耐酸、耐碱性能

将干燥完毕的漆膜板子,用松香石蜡封边,然后分别放入10%的硫酸和10%氢氧化钠水溶液中,到达规定时间取出,观察漆膜状态。

1.3.9 柔韧性能测试

腻子膜柔韧性的测定按GB/T1748[13]的规定进行,也可根据需要选择其他直径的弯芯(圆柱轴)。

1.3.10 VOC测试

按照GB/T 23986-2009[14]色漆和清漆 挥发性有机化合物(VOC)含量的测定气相沉淀法的方法进行测定。

2 实验结果及表征

2.1 膨胀体系的测试结果

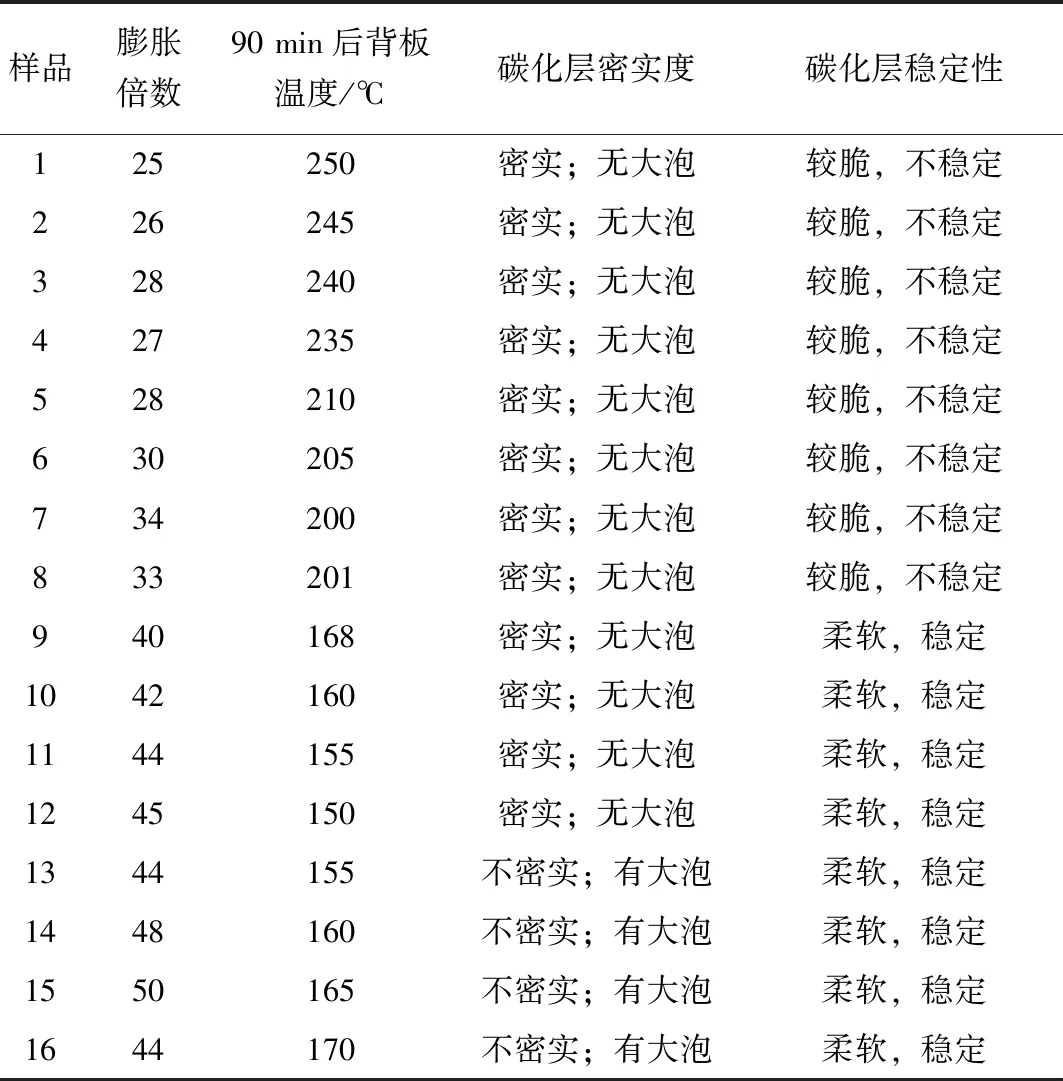

表4 膨胀体系的测试结果

从试验结果分析可知12号样品在膨胀高度,温度上升情况,碳化层密实度及碳化层稳定性方面都表现的比较好,这是因为,在这个比例条件三者可以相互作用,能够完美的匹配,在体系中,三聚氰胺作为体系的气源,能够分解产生大量的氨气,能够给体系发泡提供动力,聚磷酸铵则在受热过程中分解给体系提供酸源以及气源,季戊四醇提供碳源,当体系受热后,聚磷酸铵产生的酸源会作用到季戊四醇上面,引起脱水焦化形成碳层结构,所以通过本次试验,确定了防腐防火涂料的膨胀体系中聚磷酸铵、三聚氰胺、季戊四醇的用量分别为25%、12%、9%时,涂料的防火性能最佳。

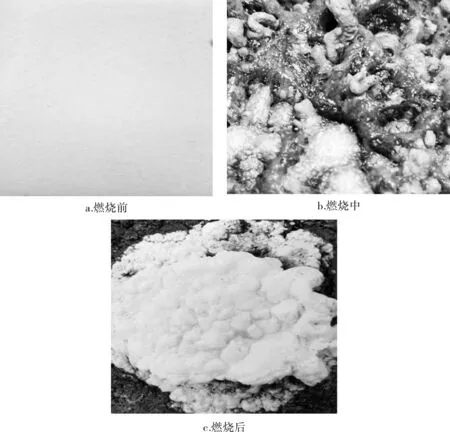

2.2 高固体份防火防腐涂料高温燃烧前、中、后的表面变化过程

从图1的高固体份防火防腐涂料燃烧实验前、中后的实验结果分析可知,防火涂料燃烧前表面状态良好,没有产生漆膜弊病,随着燃烧温度的升高,漆膜开始融化发泡,不断的产生发泡层,涂层发泡膨胀,同时在燃烧过程中不断的有气体产生,漆膜没有明火产生,这是因为体系里面的膨胀体系开始分解产生相互作用,当温度到达一定程度时,漆膜开始产生碳化层,碳化层开始变黑,并且仍然不断的上升膨胀,当膨胀到一定程度时,漆膜不再发泡,碳化层不再升高,这是因为体系里面的防火阻燃体系开始发生作用,聚磷酸胺分解产生磷酸和不燃气体,三聚氰胺不断分解产生气源,给膨胀层不断的提供上升的动力,产生的磷酸与季戊四醇作用产生碳化,不断的产生碳化层,形成更厚的碳化层组织,值到膨胀体系反应完毕。碳化完后,当火焰继续燃烧时,碳化层开始逐渐变白,这是因为体系里面的碳在高温条件下被燃烧完毕,里面的钛白粉在高温条件下形成新的表层结构,对膨胀层产生保护作用,使得碳化层稳定不容易脱落。

图1 高固体份防火防腐涂料

高固体份防火防腐涂料的试验样与不涂高固体份防火涂料的空白样背板温度上升曲线如图2所示。

图2 燃烧背板温度上升曲线图

从图2的实验结果可知,空白样在喷火枪喷火的条件下,温度极速上升,燃烧16 min,温度就高达800 ℃,后续随着燃烧时间的增加,温度不在明显增加,这是因为已经达到喷火枪的极限温度,而实验样品由于喷涂了1 mm的高固体份防火防腐涂料,在高温作用下迅速发生膨胀,隔绝了温度的传递,背板温度上升速度缓慢,高温灼烧90 min后背板温度只有 150 ℃,并且随着时间延长,背板温度基本不再发生变化。因此,从实验结果可知,高固体份防腐防火涂料对提高钢结构的耐火极限有着显著的作用。

高固体份防火防腐涂料碳化层密实度及硬度表征实验结果如图3所示。

图3 高固体份防火防腐涂料的碳化层效果图

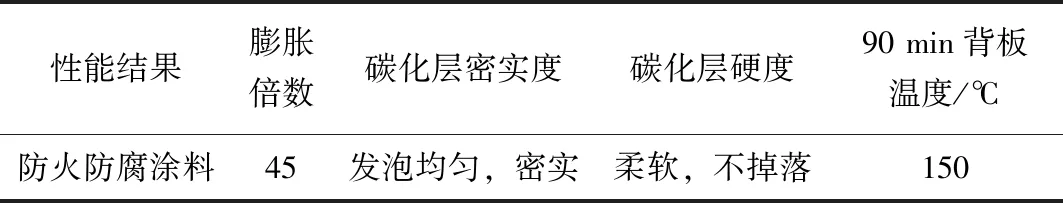

高固体份防火防腐涂料膨胀倍数、碳化层密实度及硬度表征实验结果如表5所示。

表5 防火防腐涂料碳化层数据表

从图3及表5的实验数据结果分析可知,防火防腐涂料高温燃烧后的碳化层膨胀倍数高,可高达54倍。碳化层长时间高温燃烧柔软不掉落,不易烧穿,碳化层发泡均匀密实,能够有效的阻止背板温度的升高,对基材起到保护作用,90 min的高温灼烧后,背板面温度只有150 ℃,远低于钢材的屈服温度,能够有效的提高钢结构件的耐火极限时间。

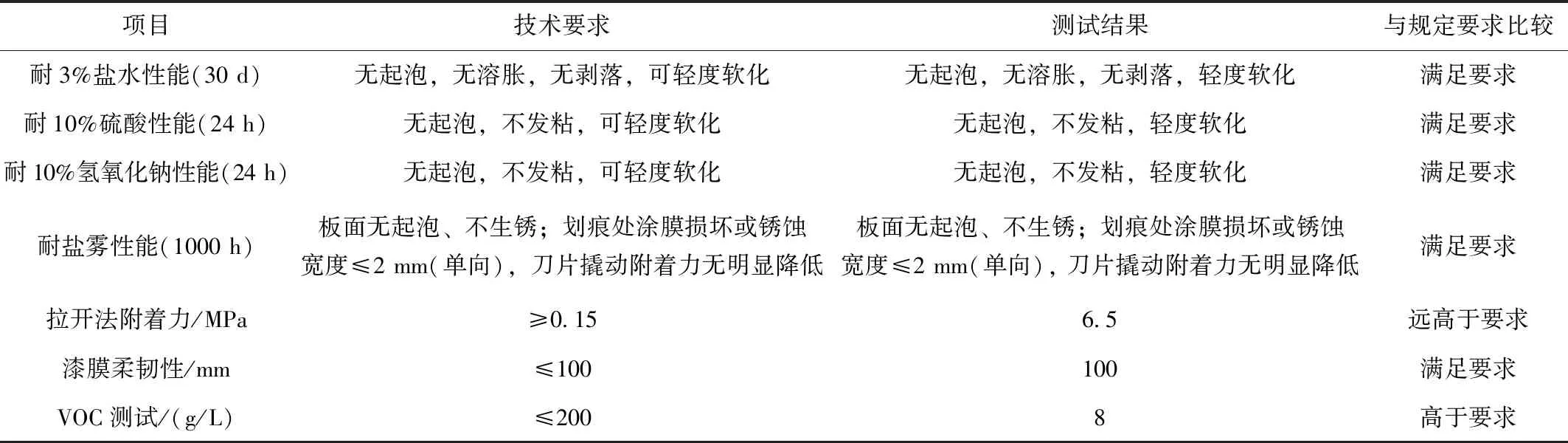

高固体份防火防腐涂料耐盐雾、拉开法附着力、VOC测试结果、耐酸、耐碱、耐盐水常规性能测试结果如表6所示。

表6 常规性能测试结果

从表6的实验数据结果分析可知,高固体份防火阻燃涂料在耐盐水性能、耐酸性能、耐碱性能、耐盐雾性能、拉开法附着力、漆膜柔韧性、VOC都能满足技术指标的要求,在拉开法附着力和VOC方面的指标都要高于技术指标的要求。这说明高固体份防火阻燃涂料具有良好的物理性能指标,确保能够给保护基材提供足够的保护。同时从另外一个角度出发,由于高固体份防火阻燃涂料具有极低的VOC排放量,可以称得上是一种绿色环保的功能涂料。

3 结 论

从上述实验过程可以得出一下几个结论:

(1)当聚磷酸铵、三聚氰胺、季戊四醇的用量分别为25%、12%、9%时,涂料的防火性能最佳。此时防腐防火涂料的碳化层密实、稳定,90 min背板温度只有150 ℃,膨胀倍数高达45倍,能够显著提高高结构的耐火极限时间。

(2)防腐防火涂料拉开法附着力可以达到6.5 MPa,远高于国标GB14907-2018[15]标准中规定的附着力大于0.15 MPa的要求,能够有效防止施工后防火涂料脱落的问题,盐雾性能高达1000 h无异常,确保了能够为钢结构提供持久的防腐效果。耐酸、耐碱、耐盐水、柔韧性等常规性能都能满足技术指标的要求;

(3)配方整体施工VOC只有8 g/L,是一款低VOC的极低的绿色环保产品。

总之,高固体份防火阻燃涂料是一款防火性能优良,防腐效果理想的二合一多功能涂料,这款涂料喷涂2 mm厚度的干膜,就能显著的提高钢结构的耐火极限时间,同时还能提高高达1000 h的耐盐雾效果,成功的解决了原来钢结构件必须同时做防腐底漆和防火涂料的苦恼,缩短了施工周期,节约了施工成本。然而目前由于机体树脂采用的是有机硅氧烷杂化树脂,这种树脂存在耐候性差的弊病,因此,目前这款高固体份防火阻燃涂料只适合应用于室内或者耐候性要求不高的地方,如果想要应用到室外则必须在现有的涂层上面再做一道聚氨酯面漆来进行保护。所以,随着科技进步,原材料的不断创新,开发出一款集防腐、防火、耐候性高三个功能为一体的涂料将会成为未来发展的新趋势。