顶部斜拉式跨河道多层钢框架施工技术及模拟分析*

2022-08-27刘书冬王文晋程建军

曲 扬,刘书冬,谢 波,邱 健,王文晋,程建军

(中建八局第三建设有限公司,江苏 南京 210046)

0 引言

随着我国建筑业的蓬勃发展,钢与索膜结构被广泛应用于会展中心等公共建筑,钢-索混合结构在体育场类的大跨度建筑中也已屡见不鲜[1-3]。随着各类钢-索混合结构体系的逐渐涌现,施工吊装顺序、平面场地布置、传力路径转换、拉索张拉工艺、过程变形控制及边界条件转换等施工关键问题成为研究重点[4-6]。此类结构受力机制复杂、施工效应显著,为避免施工不当导致结构局部损伤、刚度退化、变形过大甚至整体失稳,合理的施工工艺、准确的模拟分析及科学的健康监测,是保证施工安全的可靠手段[7]。

1 工程概况

西交利物浦大学太仓校区位于江苏省苏州市,项目整体呈环形分布,包括7幢U形教学楼单体、2幢圆形教学楼单体和1座体育馆多功能厅,建筑面积27.25万m2,总用钢量达1.2万t,如图1所示。Y字形内河道穿过校园,将教学区分为3块,采用顶部斜拉式大跨度多层钢框架结构(简称“跨河连接体”)跨河道连接教学楼,如图2所示。教学楼顶部为周长1 000m的圆环钢结构,将整个校园连为一体。

图1 西交利物浦大学太仓校区效果

图2 跨河连接体效果

2 中心扩展法施工工艺

2.1 结构体系

跨河连接体结构高30.6m,跨度为92.2m,柱距为38.8m,用钢量达3 000t。结构由4根φ2 100钢管混凝土柱支承,下设2座22.8m×13.2m×3.6m大体积混凝土承台作为刚性支座,上部结构为3层钢框架连廊,由16组高钒密闭钢丝双索吊挂,将楼层竖向荷载传递至支承柱,索长25m、直径120mm。顶部为屋顶圆环钢结构,采用平面框架体系。结构外立面均采用全玻璃幕墙围护,顶部圆环采用渐变色铝板包裹。跨河连接体两侧均设置变形缝,与两侧教学楼相互独立[8]。

2.2 施工次序

由于两侧均为在施教学楼,受限于场地条件,跨河连接体钢构件最大吊重为60t,最长吊距为30m,因此,选用1台250t履带式起重机和2台80t汽车式起重机配合吊装。

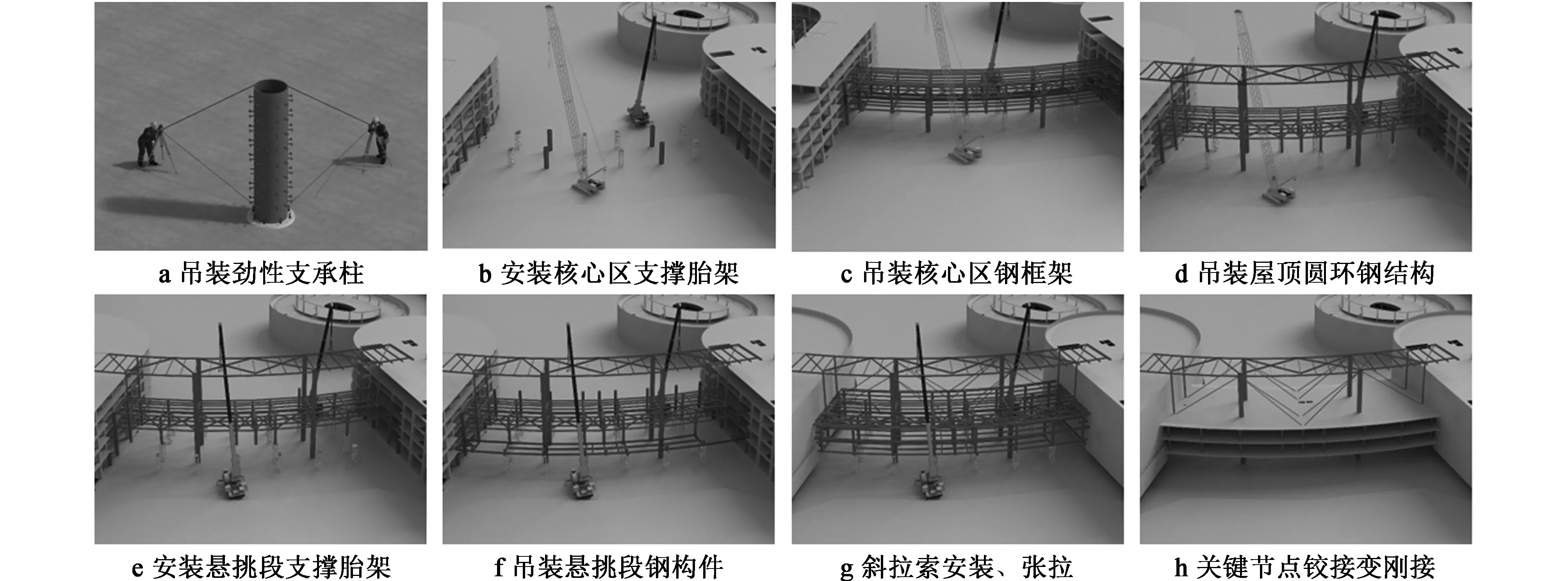

中心扩展法施工次序如图3所示。施工过程中,首先浇筑大体积混凝土承台,形成支座,然后吊装劲性支承柱,绑扎并浇筑柱间剪力墙。钢框架吊装阶段,首先安装核心区支撑胎架,在胎架基础上自下而上逐层安装核心区钢框架直至屋顶圆环钢结构。完成核心区钢结构吊装后,安装悬挑段支撑胎架并自下而上吊装悬挑段钢构件,实现钢框架逐层扩展。吊装过程中,对劲性支承柱关键梁柱节点进行铰接处理。

图3 中心扩展法施工次序

完成全部吊装作业后,安装斜拉索,采用5级对称式循环张拉,即将斜拉索分为劲性柱内、外侧,张拉分为5级,每级拉力取设计索力的20%,每级张拉先同步张拉劲性柱内侧,再同步张拉劲性柱外侧,以此循环张拉,确保拉索吊挂力均为对称式加载,从而控制不对称拉力引起的结构倾斜。随后进行胎架自然卸载,最终达到设计索力。最后铺设并浇筑楼承板,完成关键节点刚接处理。

2.3 工艺效果

1)逐层扩展 将核心区钢框架与悬挑段钢构件分开吊装,即在核心区吊装完毕后,吊装机械逐步外退吊装悬挑段,钢框架实现逐层扩展安装至设计位形的同时,最大程度地节省吊装场地,减小吊装半径,节约机械投入。

2)循环扩展 采用5级对称式循环张拉工艺进行斜拉索张拉,使索体拉力循环扩展张拉至设计索力,确保施工安全,提高安全冗余。

3)逐级扩展 斜拉索张拉后,钢框架已吊挂并产生变形,此时关键节点为铰接,可提前释放节点次弯矩。随着墙体、面层、幕墙等施工加载,建筑荷载逐级扩展至与拉索吊挂力接近,形成平衡状态,此时钢框架变形趋于水平、稳定,再进行关键节点刚接处理,而后铺设并浇筑楼承板,可提升成型质量,减少开裂隐患。

3 施工过程模拟分析

3.1 计算模型

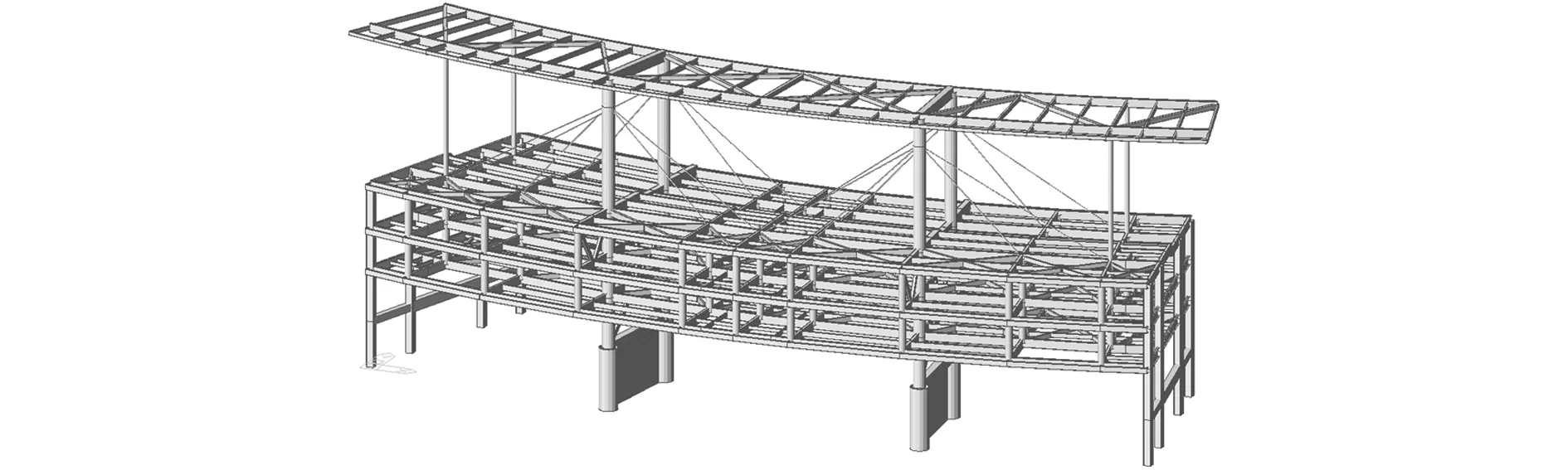

采用MIDAS对跨河连接体整体模型进行施工过程模拟分析,计算模型如图4所示。采用ANSYS Workbench对拉索节点进行施工过程有限元模拟分析,实体模型如图5所示。

图4 跨河连接体整体模型

图5 拉索节点实体模型

3.2 施工荷载

根据GB 50009—2012《建筑结构荷载规范》要求,荷载及各项系数取值为:构件自重由程序自动计算,安全系数取1.1;施工活荷载按2.0kN/m2逐层考虑;构件吊装动力系数取1.3;内力验算时,恒荷载分项系数取1.3,活荷载分项系数取1.5。

3.3 边界条件

为保证模拟分析的可靠性,将劲性支承柱纳入整体模型中,柱下大体积承台作为刚性支座考虑。跨河连接体两侧由于变形缝断开,无支座约束。劲性支承柱关键梁柱节点在施加建筑荷载前为铰接,而后转为刚接。拉索节点实体模型中,钢柱上、下端为固定端,锚具端头施加张拉力。

3.4 结果分析

针对跨河连接体整体模型进行施工过程模拟分析,根据中心扩展法施工工艺,将施工过程划分为38个施工步。计算结果表明,在斜拉索张拉前一施工步,钢构件应力达到最大,为144.41MPa(见图6a),应力比控制在0.5以内,位于4层钢梁处;斜拉索张拉后,传力路径转换,钢构件最大应力位于劲性柱处;在临时支撑卸载施工步,结构变形达到最大,为48.27mm(见图6b)。应力与变形均满足规范要求。

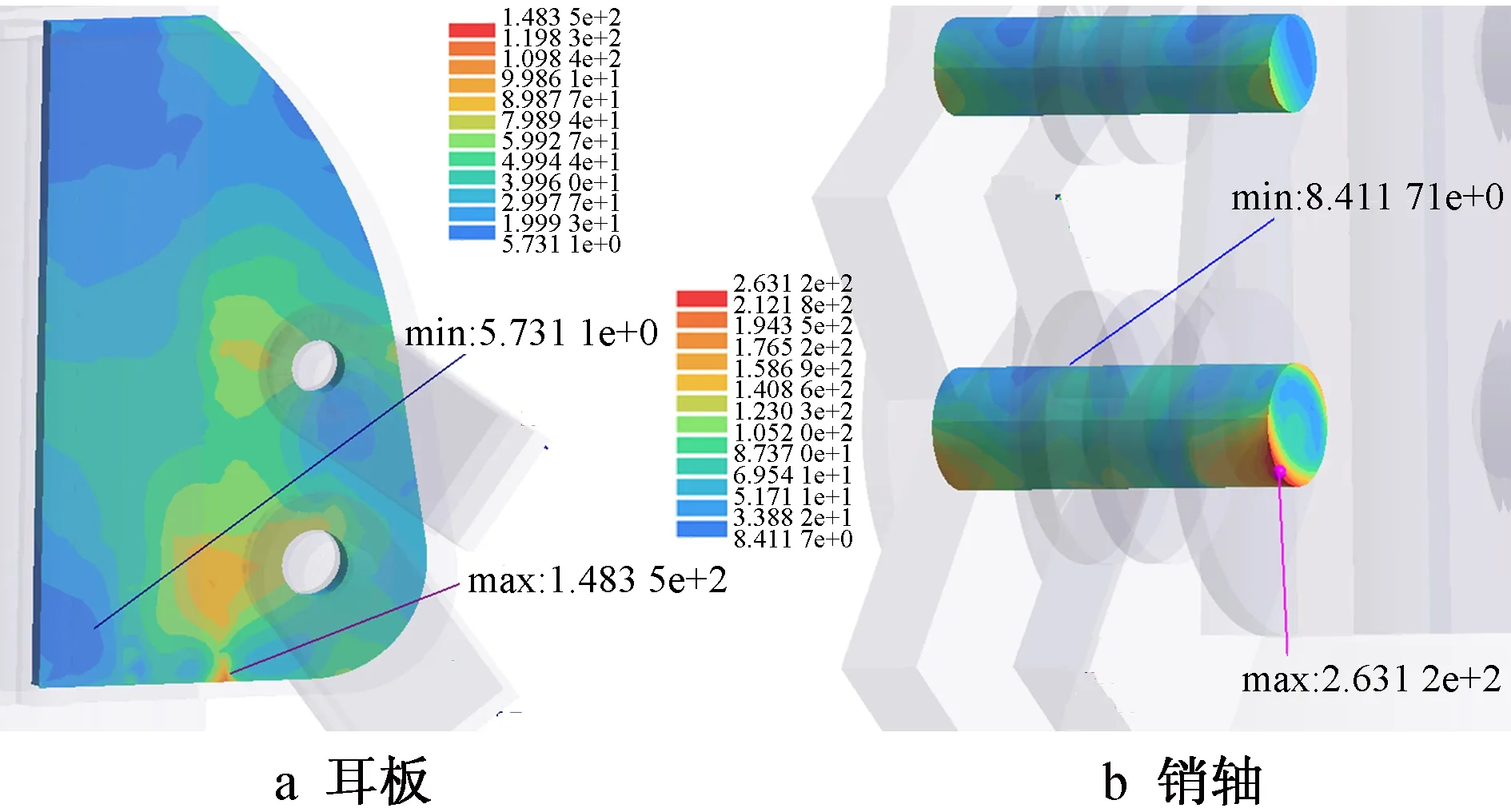

针对拉索节点5级对称式循环张拉过程进行有限元模拟分析,提取Von Mises应力,如图7所示。计算结果表明,耳板最大应力为148.35MPa,位于耳板与钢柱连接处,材料屈服强度为400MPa;销轴最大应力为263.12MPa,位于下孔销轴与耳板连接处,材料屈服强度为785MPa,两者应力均小于其屈服强度,最大应力比均控制在0.4以内,应力分布合理,且留有较多余量。

图7 拉索节点应力云图(单位:MPa)

4 施工过程健康监测

4.1 测点布置

为保证施工过程中及施工完成后运营期间结构各种工作状态满足设计要求,准确评估其力学状态和可能出现的损伤,需合理布置健康监测的测点点位[9-11]。

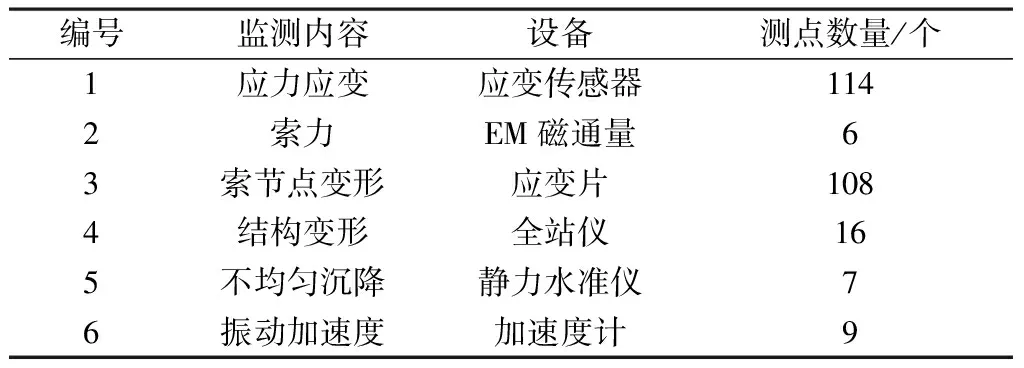

由于跨河连接体结构体系新颖,传力路径复杂,需对构件应力应变、结构变形、不均匀沉降及振动加速度等进行监测,共布置260个测点,测点统计如表1所示。

表1 健康监测测点统计

4.2 监测结果分析

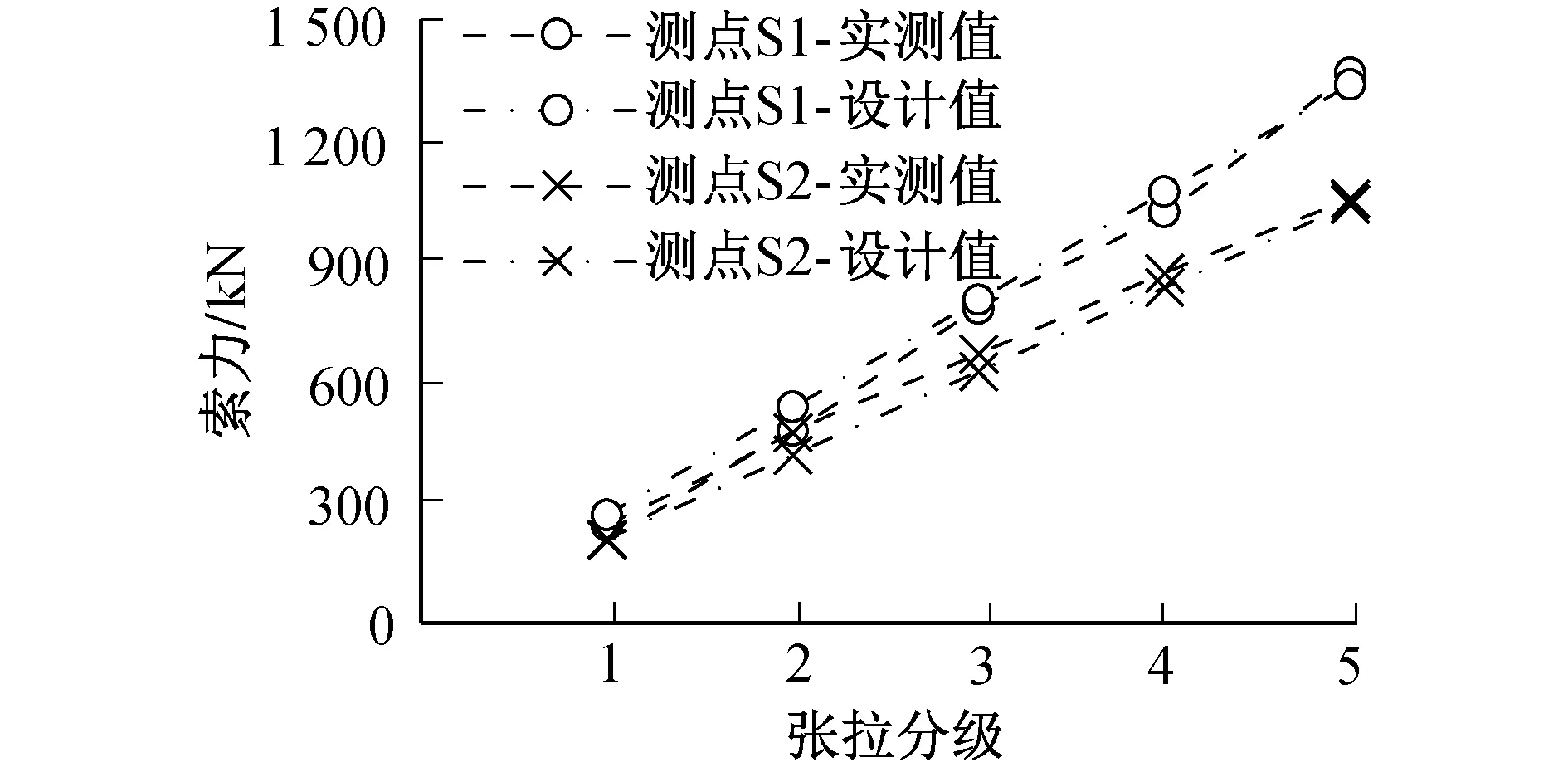

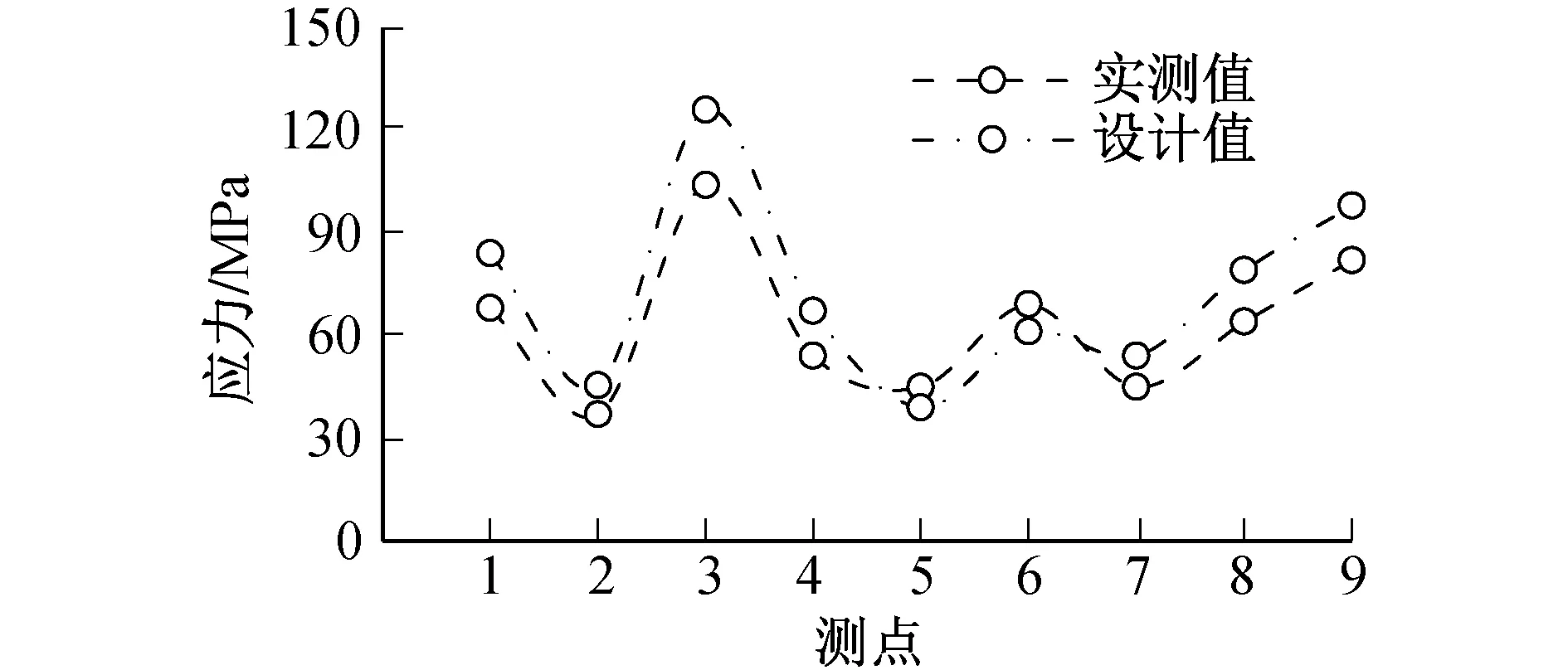

以典型斜拉索张拉力和索节点应力的监测结果为例进行评估分析,对比分析实测值与设计值,如图8,9所示。结果表明,斜拉索分级张拉力与设计索力吻合度较高,卸载后相对误差仅为3.7%,张拉过程中相对误差控制在10%以内;索节点应力实测值普遍小于设计值,最大误差达18%,这是由于有限元分析中采取了较保守的计算方法和本构模型,高估了索节点应力应变。监测评估结果表明,结构健康监测与模拟分析基本吻合,索拉力可在结构卸载后达到设计值,施工过程具备富足的安全储备。

图8 斜拉索分级张拉索力对比

图9 索节点应力对比

5 结语

1)针对顶部斜拉式大跨度多层钢框架结构,采用中心扩展法施工工艺进行施工,使钢框架逐层扩展安装至设计位形,斜拉索力循环扩展张拉至设计索力,建筑荷载逐级扩展加载至与吊挂力平衡,最终实现节约机械投入、提高成型质量、确保施工安全的效果。

2)采用MIDAS对施工过程进行模拟分析,施工步按中心扩展法施工工艺划分。构件最大应力为144.41MPa,结构最大变形为48.27mm,构件应力比均控制在0.5以内,具有富足的安全储备。

3)采用ANSYS Workbench对斜拉索节点进行有限元分析,在5级对称式循环张拉施工过程中,耳板最大应力达148.35MPa,销轴最大应力达263.12MPa,最大应力比均控制在0.4以内,满足施工安全性要求。

4)施工过程中,对钢结构吊装和索体分级张拉进行健康监测和评估。结果表明,钢结构吊装过程力学状态与模拟分析基本吻合,斜拉索采用5级张拉可在结构卸载后达到设计索力。