掺氢天然气输送管道放空系统适应性分析

2022-08-27胡鑫怡刘洪志

胡鑫怡,刘洪志

(中国民用航空飞行学院绵阳分院,四川 绵阳 621000)

氢能是洁净环保、可储存、可再生的“零碳”能源,大力发展和利用氢能是提高能源安全、促进能源革命、引领产业转型升级、实现绿色发展的重要途径,也是实现“碳达峰、碳中和”双碳目标[1-2]的关键。目前,常用的液氢槽罐车、高压氢气管束拖车等氢运输方式运力低、成本高,难以满足碳中和背景下的大规模、长距离氢气储运需求。虽然利用管道可以实现大规模、长距离的氢气输送,却存在新建管道成本高(每公里约500 万元以上)的问题。将氢气掺入天然气管网系统进行输送,一方面可充分利用四通八达的既有管网设施将氢气直接输送到各地的终端用户,另一方面还可以大大节省管道的设计、建设、征地和运行成本。因此,天然气管道掺氢输送[3-4]被认为是目前最具应用前景的大规模、长距离氢气输送技术,也是国内外研究的热点。

表征管网系统安全性的重要参数是放空时间、放空温度压力等,这些参数是与输送气体的密度、黏度等物理性质密切相关的。然而,氢气分子直径、密度等参数与天然气相差较大,因此将氢气掺入到天然气中必然会改变现有天然气管网的运行状态。目前对于天然气放空已做了大量的研究,冯胜[5]等研究放空过程中放空气量、放空口温度、管道压力等参数的变化规律;贾保印[6]等研究了放空系统孔板喉径面积和管线材质的选取;李育天[7]等对输气管道计划放空方式进行了优化。同时也开展了二氧化碳的泄放研究,如李顺丽[8]等研究了超临界二氧化碳放空管尺寸与放空总时间、放空速率之间的关系;李玉星[9]等研究了不同相态二氧化碳的节流放空特性。但目前还没有针对氢气这种气质进行放空模拟研究,只进行了一些实验研究[10-12]。因此,为实现管网的安全高效输送,需要对掺氢天然气输送管道放空系统进行适应性分析,能够保证输送系统在服役期间的安全可靠性,对掺氢天然气相关设施建设具有指导意义。

1 放空动态模型的建立

某天然气外输管线系统准备在已建输送系统中注入氢气,进行掺氢输送,其天然气组分见表1。待放空输气管段为两阀室之间干线管道,长32 km,管径1 016 mm,壁厚26.2 mm,设计压力10 MPa,各阀室放空管道和放空立管的直径均为356 mm。

表1 天然气组分

1.2 放空模型

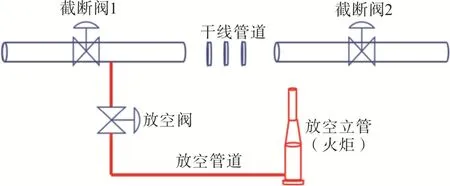

原天然气放空管道流程如图1 所示。放空作业开始,首先关闭截断阀1、截断阀2,待管道内压力平衡后打开放空阀将管段中的天然气通过放空管段和放空立管释放到大气中。最后,当管段内掺氢天然气压力接近大气压力时,放空过程结束[13]。

图1 掺氢天然气管路放空流程

本文运用TGNET 软件,建立了掺氢天然气输送管道放空管路动态仿真模型[14],如图2 所示。在该模型中,首站向拟放空管段补充天然气;上游截断阀和下游截断阀代表管段两端的截断阀室;中间干线管道代表放空系统中的待放空管道;通过调整放空管阀门开度,控制放空流速。基于放空管段两端阀室同时放空,取放空管段长度的1/2 和一个放空系统作为放空模拟对象,即管长为16 km。

图2 掺氢天然气管路放空流程动态模拟模型

2 动态模拟结果与分析

采用TGNET 软件建立掺氢天然气放空仿真模型,通过改变放空方式(紧急放空和计划放空)、放空气质(掺氢量)、放空管道的温度、压力等条件,进行掺氢天然气放空适应性分析,基于此选择最优的放空作业方式,确定最优掺氢量。

2.1 掺氢量对放空过程的影响

2.1.1 紧急放空

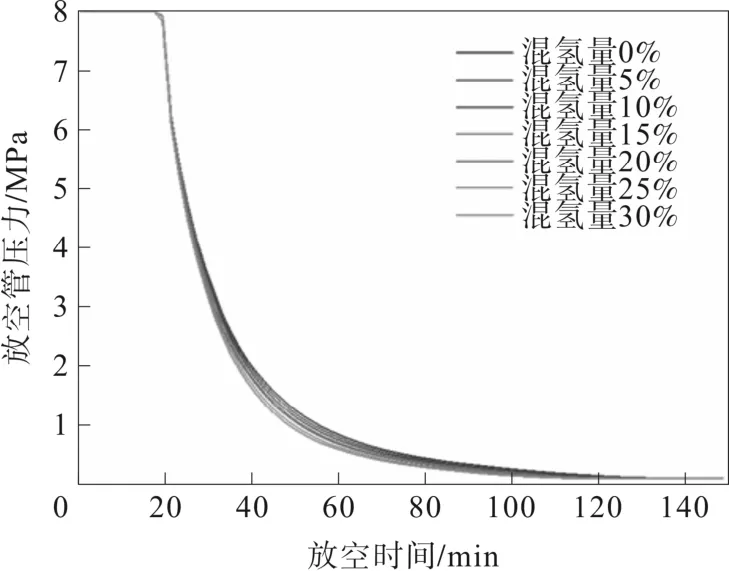

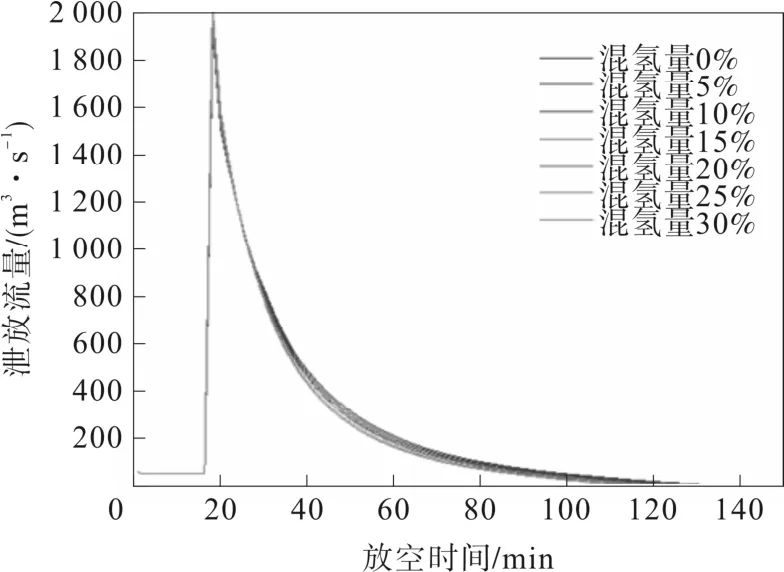

在放空管压力为8.15 MPa、温度为47.6 ℃下,模拟紧急放空过程中压力、阀后温度、泄放流量变化趋势,结果如图3、图4 和图5 所示。

由图3、图4 和图5 可知,掺氢量增加,放空过程中的压力、温度和泄放流量变化趋势不变,均随放空时间增加而减小;掺氢量的增加对放空过程相关参数影响较小,掺氢量每增加5%,放空阀后最大压降增加 0.45~0.60 MPa,最大温降增加1.5~2.5 ℃,最大泄放流量差值增加30~40 m3·s-1;紧急放空过程中最低温度接近-80 ℃,主要是放空阀全开,待放空量较大,放速度过快导致的。

图3 放空管压力随掺氢量的变化规律

图4 泄放流量随掺氢量的变化规律

图5 阀前温度随掺氢量的变化规律

2.1.2 计划放空

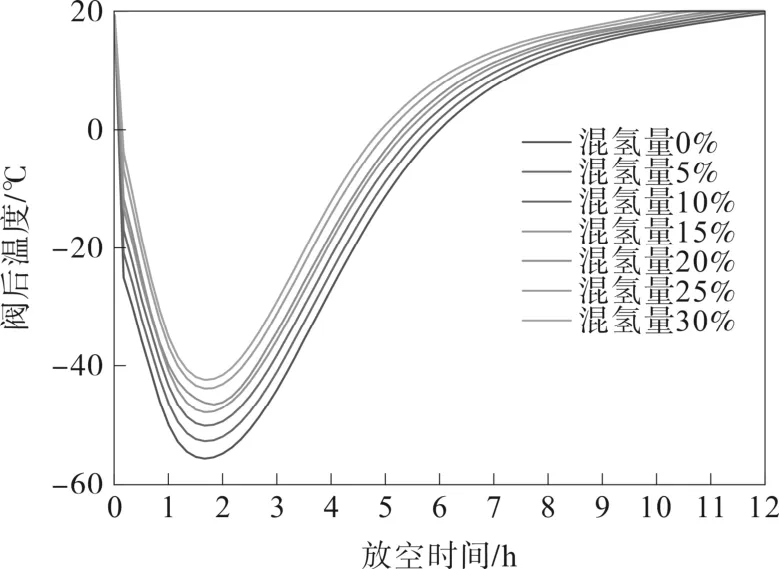

计划放空的放空时间设置为12 h,放空阀当量口径为90 mm,放空管压力8.15 MPa,放空温度47.6 ℃,模拟得到放空过程中压力、阀后温度、泄放流量变化趋势,结果如图6、图7 和图8 所示。

由图6、图7 和图8 可知,掺氢量的增加对于放空过程中的压力和泄放流量变化趋势影响较小,同紧急放空相同;掺氢量每增加5%,放空阀后最大压降增加0.23~0.38 MPa,最大温降增加4.2~6.5 ℃,最大泄放流量差值增加1.5~3.2 m3·s-1;掺氢量的增加,对阀后温度影响较大,掺氢量越高阀后温度越高,0 掺氢量和30%掺氢量温度相差达20 ℃,这主要是由于氢气的反焦耳-汤姆逊特性引起的。

图6 放空管压力随掺氢量的变化规律

图7 泄放流量随掺氢量的变化规律

图8 阀后温度随掺氢量的变化规律

根据安全阀设计要求,其使用温度最低为-46 ℃,由图8 可知,只有当掺氢量大于等于25%才能满足设计要求。

2.2 管道内压力对放空过程的影响

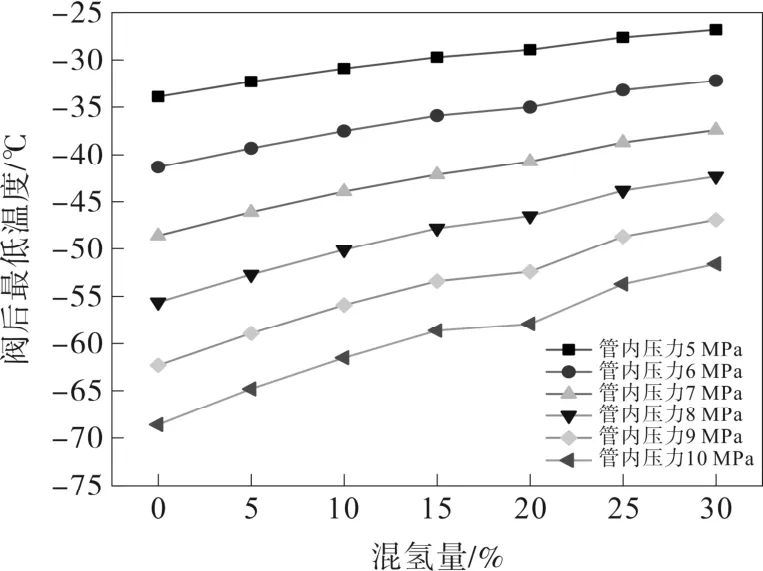

在不同掺氢量条件下,改变放空管内压力,其余参数保持不变,模拟不同管内压力对放空过程的影响。通过模拟得到,紧急放空方式下,改变压力对于放空过程的变化影响较小;在计划放空方式下,对最低阀后温度和最大泄放流量有较大影响,结果如图9 和图10 所示。

由图9 和图10 可知,当放空管内压力一定时,放空阀后最低温度随掺氢量的增大而升高,泄放流量随掺氢量的增大而升高,掺氢量每增加5%阀后最低温度升高2~3 ℃,最大泄放流量增加5 m3·s-1;当掺氢量一定时,放空阀后最低温度随压力升高而降低,且掺氢量越大其随压力的变化量越小,泄放流量随压力升高而升高,压力每增加1 MPa,阀后最低温度降低8 ℃,最大泄放流量约增加20 m3·s-1。

图9 管道内压力对阀后最低温度的影响

图10 管道内压力对最大泄放流量的影响

2.3 管道内温度对放空过程的影响

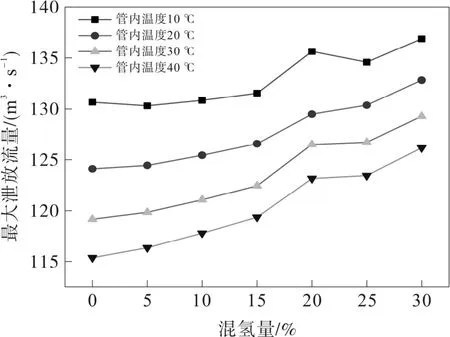

在不同掺氢量条件下,改变放空管内温度,其余参数保持不变,模拟不同管内温度对放空过程的影响。通过模拟得到,紧急放空方式下,改变温度对于放空过程的变化影响较小;在计划放空方式下,主要影响最低阀后温度和最大泄放流量,结果如图11 和图12 所示。

由图11 和图12 可知,当放空管内温度一定时,放空阀后最低温度随掺氢量的增大而升高,泄放流量随掺氢量的增大而升高,掺氢量每增加5%温度升高3~5℃,最大泄放流量约增加5 m3·s-1;当掺氢量一定时,阀后温度随管内温度升高而升高,泄放流量随温度升高而降低,在掺氢量为20%时最大泄放流量会突然升高。放空温度每增加10 ℃,阀后最低温度升高15 ℃,最大泄放流量降低5~10 m3·s-1。

图11 管道内温度对阀后最低温度影响

图12 管道内温度对最大泄放流量的影响

综上可知,掺氢量的增加、管内温度升高、压力降低都会导致阀后温度的增加。为了满足安全阀设计要求,如果气体温度不变,则应该保障放空管压力处于7 MPa 以下,如果放过管压力处于8 MPa不变,则放空气体温度应处于30 ℃以上。

3 结 论

本文通过TGNET 软件对掺氢天然气输送管道不同放空方式进行了模拟研究,分析掺氢天然气对放空过程中放空压力、温度、泄放流量等参数的影响,得到以下结论:

1)不同掺氢量,对在不同放空方式的掺氢天然气输送放空过程中整个管道沿线的温度、压力和泄放量变化并无较大差异。其中在计划放空方式下,天然气的掺氢量对于阀后温度影响较大,掺氢量越大阀后温度升高,0 掺氢量和30%掺氢量温度相差达20 ℃。

2)在不改变其他条件的前提下,合理控制放空管压力和温度,能够保障不同掺氢条件放空系统正常进行,无需调整放空系统。不同掺氢量,放空管压力应控制在7 MPa 以下。若压力较大,可采取节流放空方式,以满足放空要求。当掺氢量为0~20%时,放空管温度应控制在30 ℃以上,当掺氢量为20%~30%时,放空管温度应控制在20 ℃以上。若温度较低时,可采取放空前加热方式,以满足放空要求。

3)掺氢量的升高、管内温度降低、压力升高都会导致泄放流量的增加,为了减少噪声危害,可以在放空前进行升温,同时也降低了阀后温度,但掺氢量最好控制在20%以下。