数据中心混合工质氟泵自然冷却系统性能分析

2022-08-27申超亚马国远晏祥慧

周 峰,申超亚,马国远,晏祥慧

(北京工业大学 制冷与低温工程系,北京 100124)

0 引 言

受大数据、人工智能、数字经济等发展带动,数据中心数量和能耗迅速增长。作为重要新型基础设施的数据中心,面临着数据需求旺盛和能耗双控要求严格的矛盾,已成为我国数字化发展和“双碳”目标达成面临的严峻挑战和迫切需求。鉴于制冷能耗在数据中心总能耗中占比达37%左右[1],仅次于IT设备,国家《“十四五”节能减排综合工作方案》中的10项重点工程有2项明确提出:推进数据中心绿色建设,提升制冷系统能效水平。国家发改委等七部委在《绿色高效制冷行动方案》中更是明确要求:“实施数据中心制冷系统能效提升工程,因地制宜采用自然冷源等制冷方式,推动与机械制冷高效协同,大幅提升数据中心能效水平”。

在数据中心节能降耗技术中,以热管[2]、氟泵[3]、蒸发冷却[4-5]、液冷等为代表的自然冷却技术,因其显著的节能优势而被广泛研究。研究人员对热管[6,7]、氟泵[8-11]及复合系统[12-14]等进行了理论和实验研究,并研究了其实际应用[15-17]、不同地区的PUE值[18]和不同气候区的节能潜力[19]等方面。但是,上述系统所用工质多为R22[20]、R32[21-22]、R600a[23]、CO2[24-25]、R134a[26]等单一工质。随着PUE限值日益趋紧,在面对数据中心大温差跨度、多运行模式的全年冷却情景时,很难满足这类复合冷却系统实时动态高效运行的实际需求。

为此,本文针对数据中心氟泵冷却系统,以混合工质R410A为制冷剂,对多种工况条件下氟泵系统的工作特性开展实验研究,探讨混合工质对氟泵系统性能的影响及其变化规律,从而为系统性能改进和工质替代提供参考。

1 氟泵系统工作原理

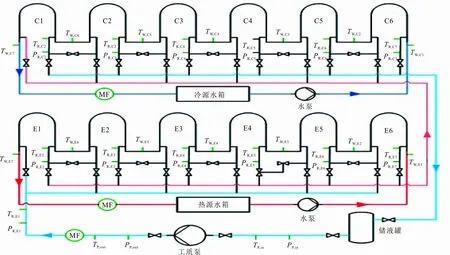

氟泵自然冷却系统主要由氟泵(工质泵)、蒸发器、冷凝器、储液罐以及阀门和管道等组成,系统工作原理如图1所示。

图 1 氟泵自然冷却系统原理Fig. 1 Working mechanism of refrigerant pump-driven free cooling system

当室外温度低于室内温度并满足工作温差时,该系统开始工作。此时,液态工质从储液罐流入氟泵,经泵内输送后,工质进入蒸发器并发生相变吸热,之后工质进入冷凝器,被冷凝为液态工质,重新流回储液罐,由此完成一个工作循环。其中蒸发器置于数据中心室内侧吸收热量。通过上述循环将热量输送至冷凝器并散发到大气环境中,以此实现对室外自然冷源的利用。

2 实验装置与评价指标

2.1 实验装置

基于氟泵自然冷却系统的原理,设计了实验系统,如图2所示。

该系统主要由氟泵、蒸发器、冷凝器、储液罐、热源水箱、冷源水箱以及连接管道等组成,所用混合工质为R410A。系统工作过程为:工质泵将过冷工质从储液罐输送到蒸发器,工质在蒸发器内通过套管式换热器与热源水箱提供的恒温热水换热,吸热后的工质变为两相;然后进入冷凝器,在冷凝器内通过套管式换热器与冷源水箱提供的低温水换热,工质将热量排到冷水中从而变为过冷液体,液体工质再流入储液罐,由此完成一个循环。

在蒸发器侧装有6台规格相同的套管式换热器,每台蒸发器工质的进出口都装有铂电阻和压力变送器测量工质的温度和压力。冷凝器侧与蒸发器侧布置相同,通过高低温水箱分别为蒸发器和冷凝器提供恒温的高温水和恒温的低温水。在各个换热器进出口装有测量水温的铂电阻,并且在蒸发器和冷凝器的进口都装有水流量计测量高低温水的流量;工质泵进出口也都装有铂电阻和压力变送器,在工质泵的出口还装有工质质量流量计,氟泵通过变频器调节控制频率。

根据系统流程图(图2)搭建了实验台,如图3所示。为了保证采集数据的准确性,对实验数据采集用的测量仪器进行了标定。表1为主要的测量仪器参数及其精度。

PP,in、PP,out—工质泵进、出口压力;TP,in、TP,out—工质泵进、出口温度;MF—流量计;PR—工质侧压力;TR—工质侧温度;PW—水侧压力;TW—水侧温度;E1~E6—蒸发器;C1~C6—冷凝器。图 2 实验系统流程Fig.2 Experimental system flow

(a) 蒸发器、冷凝器和储液罐 (b) 氟泵 (c) 高温水箱 (d) 低温水箱图 3 实验装置Fig.3 Experimental device

表1 主要仪器参数及精度

2.2 实验工况参数及评价指标

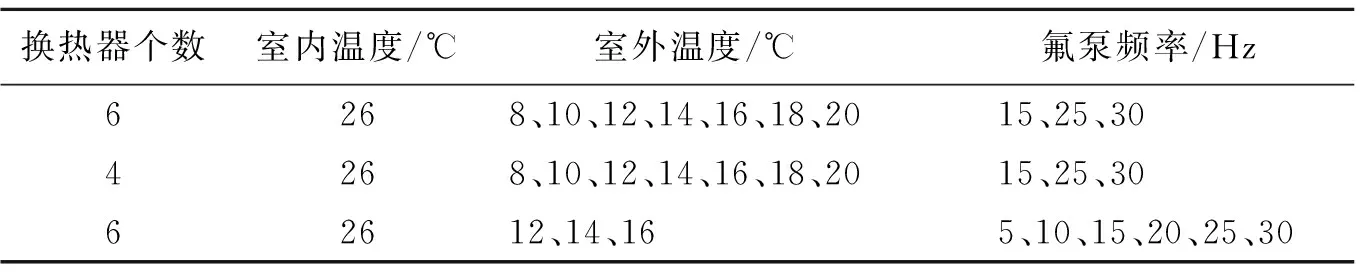

实验过程中,分别以高、低温水箱的进口水温代表数据中心室内和室外温度,涉及到的变量主要有室内外温差、换热面积及氟泵频率等。设定室内温度为26 ℃,室外温度为8~20 ℃,每间隔2 ℃为一个工况;换热面积的控制是通过阀门的开闭控制换热器的个数实现的,本实验主要考察了4个换热器(4个蒸发器+4个冷凝器)或6个换热器(6个蒸发器+6个冷凝器)下系统的性能;氟泵频率通过变频器调节,主要对氟泵频率在5~30 Hz时系统的性能进行了测试。室内温度为26 ℃时,部分测试工况如表2所示。

表2 测试工况Tab.2 Test conditions

系统的主要性能的评价指标有换热量(Q)和能效比(ε)。其中,系统换热量由蒸发器进、出口水焓差与质量流量得出,而蒸发器进、出口水焓值依据其测量温度、压力得到;ε则由系统换热量与系统泵功的比值得到,具体计算方法如下:

Q=qvρ(hout-hin)

(1)

ε=Q/P

(2)

式中:Q为系统换热量,kW;qv为流体体积流量,m3/s;ρ为流体密度,kg/m3;hout为蒸发器出口焓值,kJ/kg;hin为蒸发器进口焓值,kJ/kg;ε为能效比;P为泵功耗;kW。

3 结果与讨论

3.1 不同室内温度下的系统性能

图4为相同室外温度下不同温差对系统换热量的影响。图例中,频率数值表示泵频率大小,加号后面的数字代表换热器个数。

图 4 不同工况下温差对换热量的影响Fig.4 Effect of temperature difference on cooling capacity

从图4可以看出,随着温差的增大,换热量总体呈现逐渐增大的趋势,且不同工况间的差异有增大的趋势。对于工况5,在温差7.12~17.67 ℃范围内,系统换热量从1.83 kW增加到6.4 kW。在温差较小的情况下,不同工况之间换热量的差值为0.72 kW; 当温差增大时,系统换热量在不同工况间的差值达到2.27 kW。

在泵频率15~30 Hz范围内,随着氟泵频率的增加,系统换热量却呈现逐渐下降的趋势。主要原因是氟泵工作频率与流量变化间的对应关系。理论上来说,当运行频率较低时,制冷剂流量较小,工质在蒸发器内换热后的状态,可能会由过冷向两相状态过渡,甚至可能出现过热状态,导致换热效果弱化,从而使系统换热量在一定程度上降低。这样一来,通过增加工作频率,对于系统整体的换热效果有较大的改善。不过,一旦超过15 Hz后,又会出现换热量下降的情况。

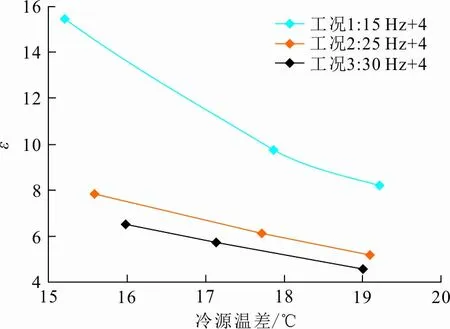

图5进一步给出了相同室外温度下不同温差对系统能效比ε的影响。

图 5 不同工况下的温差对ε的影响Fig.5 Effect of temperature difference on ε

从图5可以看出:随着室内外温差的升高,系统的ε呈现逐渐增加的趋势,而随着泵频率的增加则呈现下降的趋势。换热温差在7.18~17.67 ℃范围内,系统的ε由4.73升至25.13。泵频率为15 Hz时,ε随温差变化的斜率为1.85,变化幅度在30%~40%之间;而当频率为25、30 Hz时,斜率变为0.85,变化幅度为5%~8%。即相同温差条件下较低的频率对ε的影响更加明显。这主要由于实验换热量是逐渐下降的,而泵功率是逐渐增大的。根据式(2),系统的ε在测试工况15~30 Hz范围内呈下降趋势;随着冷热源温差增大,换热量增加的趋势明显,泵功率基本不变,因此系统的ε随之增大。此外,对比图5中工况2、4、6与1、3、5等6条曲线,当换热器个数为6时,换热量较大,而系统消耗的总功率基本不变,故相对于换热器为4时具有更高的ε。

3.2 不同室外温度下的系统性能

图6给出了不同工况下换热量随冷源温度的变化情况。由图6可知,在室内温度保持26 ℃不变的情况下,随着室外温度的升高,其换热量是逐渐下降的。进一步说明了当泵频率不变时,温差越大,系统的换热量越大。另外,在室外温度较低(≤18 ℃)时,换热量的降幅变化越快,其中泵频率为15 Hz时,换热量下降率可达0.54 kW/℃;当室外温度较高时(>18 ℃)时,换热量下降率为0.296 4 kW/℃。

当室外温度较低时,温差是决定换热量大小的关键。但是,一旦温差达到某一临界值之后,温差增大对于换热量的影响开始减弱,此时决定换热量大小的关键因素则是制冷剂流量。如图6所示,泵频率为25、30 Hz(工况2、3)时,下降率变化并没有因为温差的变化而波动很大,平均为0.227 kW/℃。

图 6 室外冷源温度对换热量的影响Fig.6 Effect of cold source temperature on cooling capacity

图7给出了不同频率、同热源温度时系统能效比随室外温度的变化,并考虑了泵的能量损耗。图6已经显示系统的换热量随着室外温度的升高逐渐下降,并且频率为25 Hz、30 Hz时换热量的变化并不明显。但从图7中比较其能效比发现,由于泵功率随着频率的增加而增大,当泵在高频工作时,能效系数明显下降,且其下降的速率几乎相同,而低频状态时变化速率趋缓。因此,要获得较高的能效比ε,可考虑系统低频运行。

图 7 室外冷源温度对系统能效比的影响Fig.7 Effect of outdoor air temperature on ε

3.3 不同频率下的系统性能

从图4中分析得到,系统换热量在15~30 Hz范围内呈现逐渐下降的趋势,这与理论分析结果存在矛盾。为了进一步分析验证有关结果,在上述频率范围的基础上,向低频范围进行了扩展实验,并得到如图8所示的泵频率5~30 Hz范围内系统换热量的变化规律。图8中换热器个数均为6个。

图 8 宽频率范围内系统换热量Fig.8 Cooling capacity in a wide frequency range

从图8可以看出,随着泵频率的增加,系统换热量呈现先增加后略有下降之后趋于平缓的变化趋势,并且在泵频率10~15 Hz这一区间,系统的换热量存在一个峰值。在峰值前的增幅范围为120%~140%,而超过峰值后,变化幅度在6.22%~7.08%之间。这与本课题组前期对于单一工质R22的研究结果是一致的,见图9。

图 9 泵频率对R22系统换热量的影响Fig.9 Effect of pump frequency on cooling capacity with R22

由图9可以看出,R22工质系统换热量峰值出现25 Hz左右[27]。结合R410A的峰值频率为10~15 Hz,进一步表明系统换热量峰值出现的频率范围与工质有密切联系。

R410A是由R32和R125等2种工质按50%和50%的质量分数混合而成的非共沸混合工质。关于R410A和R22等2种不同工质的差异,从物性参数上可以看出:R410A的工作压力高于R22,密度低于R22,并且会存在一定程度的温度滑移现象,可能是造成上述系统换热量峰值对应频率点不同的主要原因。对于图8中高于30 Hz的工况下,R410A系统换热量是否会再次出现峰值,还需要进一步研究。

4 结 论

1) 室外温度固定时,随着室内外温差的升高,系统换热量呈现增大趋势,并且不同工况间换热量的差异呈增大趋势,小温差下换热量的差值为0.72 kW,而大温差下差值可达2.27 kW。系统能效比ε也呈现逐渐增加的趋势,并随着泵频率的增加逐渐下降,较低的频率对ε的影响更加明显:15 Hz时其ε随温差变化的斜率为1.85;而当频率为25、30 Hz时,则变为0.85。

2) 室内温度不变时,换热量和ε均随室外温度升高而下降。室外温度较低(≤18 ℃)时,换热量降幅较快,可达0.54 kW/℃;室外温度较高时(>18 ℃)时,换热量为0.296 4 kW/℃。高频时,能效系数下降明显,而低频时变化速率趋缓,故建议系统低频运行。

3) 泵频率5~30 Hz范围内,系统换热量先增加后略有下降,之后趋于平缓,峰值在10~15 Hz。低于峰值时增幅在120%~141%之间,高于峰值后降幅在6.22%~7.08%之间。这与前期单一工质R22的趋势是一致的,只是R22工质的峰值对应频率为25 Hz。