加工外场条件下的超分子自组装形态分布及调控

2022-08-26顾俊帝杨鸣波

顾俊帝,刘 磊,赵 鑫,张 凯,杨鸣波

(四川大学高分子科学与工程学院高分子材料工程国家重点实验室, 四川成都 610065)

超分子是一类由于分子间非共价键作用而相互吸引最终聚集成有宏观规则形状的分子的统称,近年来对于其研究多集中于在溶液体系中探究其自组装行为。而研究发现,某些超分子不仅能够形成稳定规则的形状,并且还可作为某些聚合物特定晶型的成核剂(例如TMB-5 可作为聚丙烯的β成核剂),同时不同的超分子自组装结构对聚合物制品的质量尤其是力学性能有着显著影响,因此,探究其在聚合物熔体中的超分子自组装行为有十分重要的意义。

聚丙烯作为一种多晶型聚合物,其基本晶体类型和结晶条件的研究已经较为清晰[1~3]。在一般的成型加工方式下,其所形成的晶体基本为α型晶体,与其相比,形成条件较为苛刻的β型晶体则能使制品具有更高的抗冲击强度、更强的韧性和更高的热变形温度,这对于聚丙烯制品的应用具有重大意义。因此,很多的研究都集中于如何获得大量的聚丙烯β晶,其中,较为简单且高效的方法即是添加特定的聚丙烯β成核剂[4~6]。在近年来的研究中发现,可作为聚丙烯的β成核剂大致可以分为3 类,即有机羧酸盐、芳香酰胺类化合物、ⅡA 族金属盐或其与某些特定二羧酸的混合物[4,6,7]。其中,芳香酰胺类化合物由于其特殊的分子间非共价键相互作用,促使此类分子在聚丙烯熔体中能够自发地组装成具有一定规整形态的结构,同时也正是因为此规整结构,才能够诱导聚丙烯链段在其上排列形成特定的β晶成核位点,而进一步形成β晶[8,9]。因此,研究此类超分子在聚丙烯熔体中的自组装行为对于调控聚丙烯形成β晶具有重要意义。以芳香酰胺类成核剂TMB-5 为例,多数研究都集中于其作为成核剂时对多种聚合物(PP,PBA 和PLA 等)的结晶诱导作用[10~12],而忽视了其本身具有的特殊的自组装行为。因此,本文着重研究TMB-5 在不同的加工外场条件下的超分子自组装形态以及不同形态对结晶和力学性能的影响。目前,许多学者对于TMB-5 的自组装行为已经进行了探究,Dong 等[13]发现体系中TMB-5 的浓度对自组装形态影响显著;Yue 等[14]研究了熔体温度对自组装形态的影响。尽管这些涉及自组装形态的研究取得了非常显著的结果,但基本上所有的研究工作都是远离实际聚合物成型加工过程来进行的,忽略了加工过程中多种外场条件的耦合作用对其的影响。因此,本文通过借助气体辅助注射(Gas-assisted injection molding, GAIM)平台,通过改变加工过程中的延迟时间来间接调控温度场和剪切场,探究不同外场的耦合作用对其自组装行为的影响,并进一步研究了不同的自组装形态分布对制品结晶行为和力学性能的影响,为进一步大规模制备结构可控的TMB-5/聚合物共混体系制品提供一种新的思路。

1 实验部分

1.1 试剂与仪器

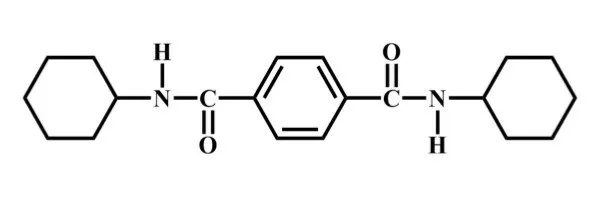

聚丙烯:PPH-T03,重均分子量(Mw)为4.00×105,等规度~95 %,独子山石油化工有限公司(中国新疆)产品;聚丙烯β成核剂TMB-5:N,N-二环己基对苯二甲酰胺,其化学结构如Fig.1 所示,由山西省化工研究院提供。

Fig.1 Chemical formula of TMB-5

双螺杆挤出机:TSSJ-25,化工部晨光塑料机械研究所;往复螺杆式精密注塑机:PS40E5ASE,日本日精树脂工业株式会社;扫描电子显微镜:JSM-5900LV 型,日本JEOL 公司;差示扫描量热仪:Q20,美国TA 公司;光学显微镜:BX51,日本OLYMPUS公司;万能试验机:Instron 5967, 美国Instron Corporation。

1.2 实验过程

将TMB-5 与聚丙烯在双螺杆挤出机中进行熔融共混,其中TMB-5 的质量分数设置为0.2%,加工过程中的熔融温度为180 °C,螺杆转速为150 r/min。

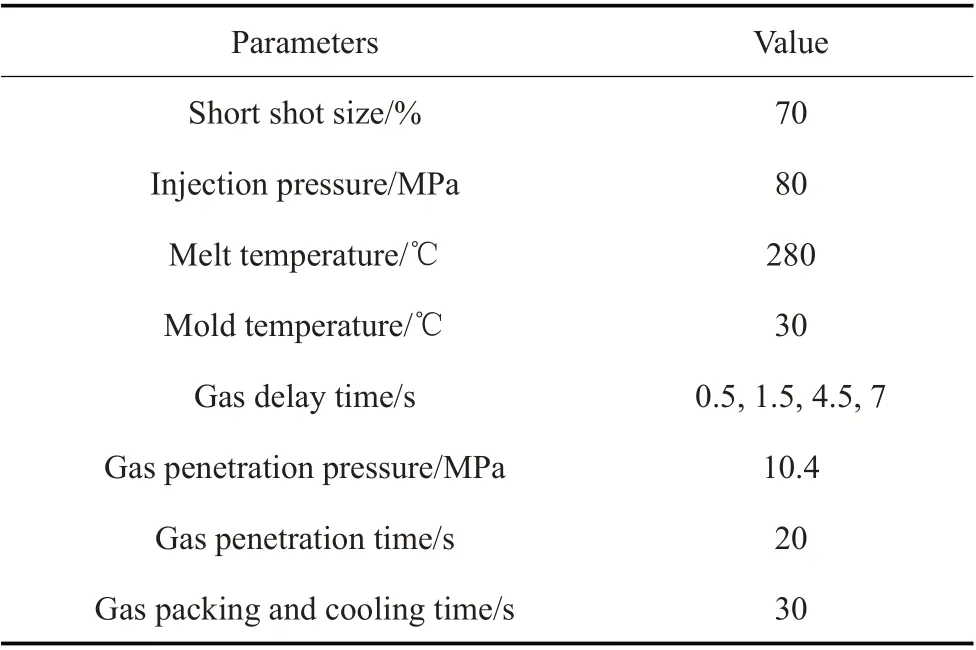

将制得的共混物在气体辅助注射成型平台上进行气辅成型。首先将共混物通过熔体短射注入型腔,再使用高压N2推动并穿透一次熔体,保压脱模得到制品。GAIM 制品示意图如Fig.2 所示,具体加工参数如Tab.1 所示。在GAIM 加工过程中,一次熔体短射完成后,会存在一短暂的延迟时间,度过此延迟时间后,才会向型腔中注入二次高压气体。因此,延迟时间的存在,为调控气体穿透时的熔体温度提供了可能。一次熔体注入后,接触到了温度较低的金属型腔模壁,熔体温度迅速下降,通过改变延迟时间,可以使二次高压气体在一次熔体的温度降低到不同的温度时对其进行穿透,继而实现对不同熔体温度体系的组装形态的研究。

Fig.2 Schematic diagram of gas-assisted injection molding sample

Tab.1 Experiment parameters of gas- assisted injection molding

对于固定浓度的TMB-5/聚丙烯共混体系,必定存在一个完全解离温度,只有在此温度之上时,聚合物熔体中缔合的超分子聚集体才会全部发生解离成为游离的小分子。对于本工作中的质量分数为0.2%的共混体系,完全解离温度在270 °C 左右。因此,在进行GAIM 成型时,为使基体中的超分子完全解离,故将熔体温度固定为280 °C。此时,为了研究在成型加工过程中温度场带来的影响,将延迟时间设定为梯度变化,分别为0.5 s,1.5 s,4.5 s 和7 s,其中,7 s 为能够完成成型加工得到制品的最大值,若继续延长延迟时间,则会因为熔体温度过低使得熔体黏度过高而导致气体无法顺利穿透聚合物熔体。

1.3 测试与表征

1.3.1 扫描电子显微镜(SEM)分析:使用日本JEOL公司的JSM-5900LV 型扫描电子显微镜对TMB-5 原材料的微观形貌进行观察。加速电压为5 kV,观察前预先喷金处理。

1.3.2 差示扫描量热(DSC)分析:本文中所有样品的差热分析均在使用铟作为标样的TA-Q20 型差示扫描分析量热仪上进行。温度控制精度为0.1 °C,且均以N2作为保护氛围,样品取样均为5 mg 左右。对于GAIM 样品,根据GAIM 加工过程中剪切场和温度场的耦合作用对制品晶体形态的影响,在垂直于流动方向上可将其分为了4 个区域,即皮层、次皮层、中间层和气道层[15]。而本文中,为了探究GAIM 样品垂直于流动方向上TMB-5 超分子自组装结构的形态和转变,根据POM 结果将其分为了4 个区域(皮层、界面层、中间层和气道层)并取样进行测试,其中,界面层为2 种自组装结构发生转变的区域,中间层为界面位置向气道方向移动500μm 的区域位置。从40 °C 起始,以10 °C/min 的升温速率升至210 °C 并记录热焓变化。

以上得到的所有的热焓变化均被代入到式(1)、式(2)中计算结晶度(Xc)和β晶含量(Kβ)

式中:ΔHm和ΔH0m——分别为测量得到的熔融焓和试样结晶度为100 %时的熔融焓;Δ Hα0m和ΔHβ0m——分别为聚丙烯α和β晶型的熔融焓,177.0 J/g 和168.5 J/g[16]。

1.3.3 偏光显微镜(POM)分析:为直观表征体系中超分子的解离和自组装过程以及聚丙烯的结晶行为,采用日本OLYMPUS 公司的Olympus BX51 偏光显微镜并联用Linkam THMS600 热台进行原位观察。因使用GAIM 加工得到的制品已高度结晶,直接切片无法直观观测到其中的自组装结构,故使用超薄切片机切片后,使用Linkam THMS600 热台升温至聚丙烯晶区发生熔融,同时不破坏超分子自组装结构的温度区段后再进行观察。

1.3.4 万能材料试验机测试:使用美国Instron Corporation 的Instron 5967 型万能材料试验机分别测试样品的弯曲性能和拉伸性能。样品的形状如Fig.2 所示,虽然不符合ASTM 标准的拉伸样条形状,但对于不同加工参数的GAIM 制品来说,横向之间仍有对比的意义,故仍可进行测试。

拉伸测试时,样品长度为100 mm、样品间距设定为50 mm、拉伸速率恒定为50 mm/min、环境温度保持为25 ℃,每组样品测试3~6 根。拉伸强度为制品达到屈服点时的应力,拉伸模量采用曲线前端线性区域的斜率数值。

弯曲测试采用三点弯曲模式,参考ASTM D7264-D7264M-2015 标准。试样跨距为128 mm、加载头半径为5 mm、加载头移动速率恒定为2 mm/min、最大位移设定为10 mm、每组样品测试3~6根。由于形状的限制,弯曲强度采用制品形变为10 mm 时的应力,弯曲模量采用曲线前端线性区域的斜率数值。

2 结果与讨论

在之前的工作中,笔者发现在聚丙烯基体中的TMB-5 由于外场条件的影响,会呈现出截然不同的超分子自组装结构,包括花状自组装结构和纤维状自组装结构[17]。且不同的自组装结构诱导聚丙烯形成β晶的能力亦有所差别,又因制品的结晶行为对其力学性能有着显著的影响,因此,本文通过借助气体辅助注射平台,调控成型过程中的加工参数,以改变制品的晶体形貌和含量,最终探究清楚本体系中的“外场-结构-性能”之间的关系,为超分子类成核剂在高分子加工领域的进一步应用提供参考。

2.1 微观形貌

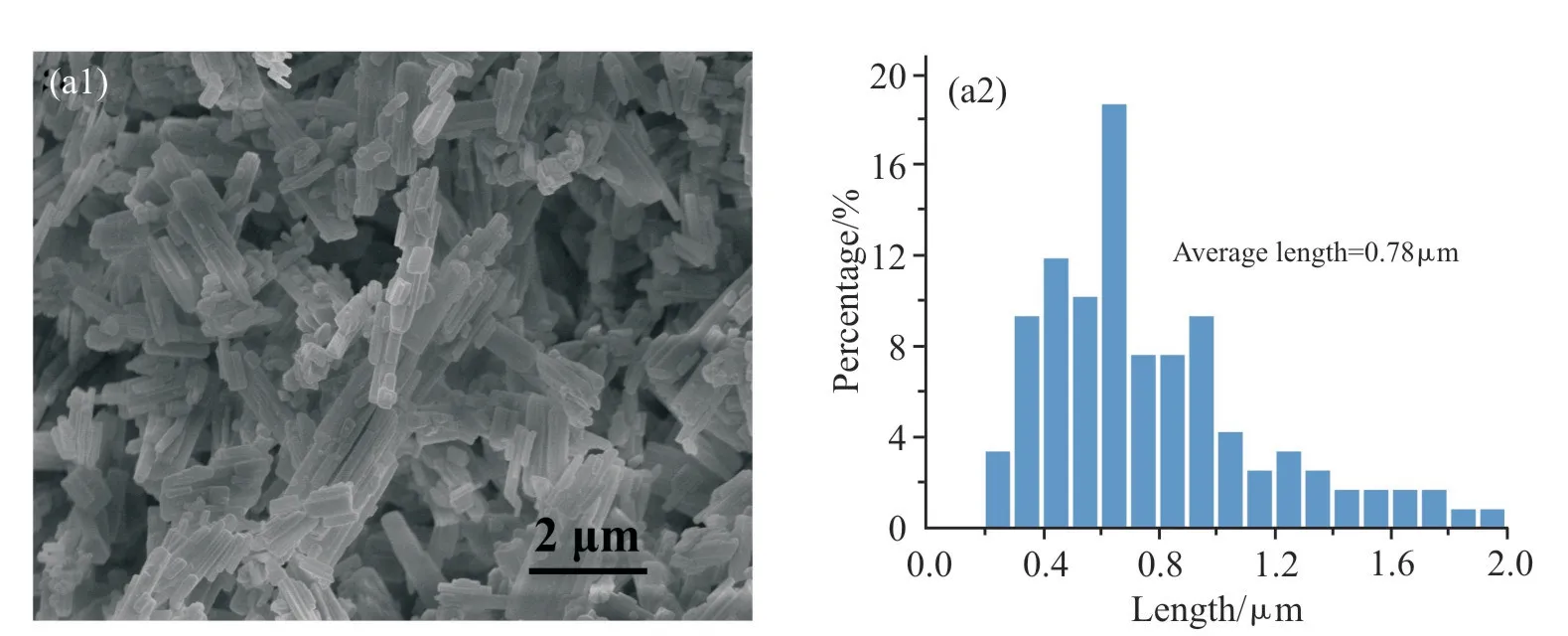

TMB-5 原料的微观形貌如Fig.3 所示。未经加工的TMB-5 呈现短小的长方体状,长度介于0.2~2μm之间,平均长度为0.78μm。

Fig.3 (a1)Scanning electron microscope image and (a2)dimensional distribution of TMB-5

2.2 延迟时间

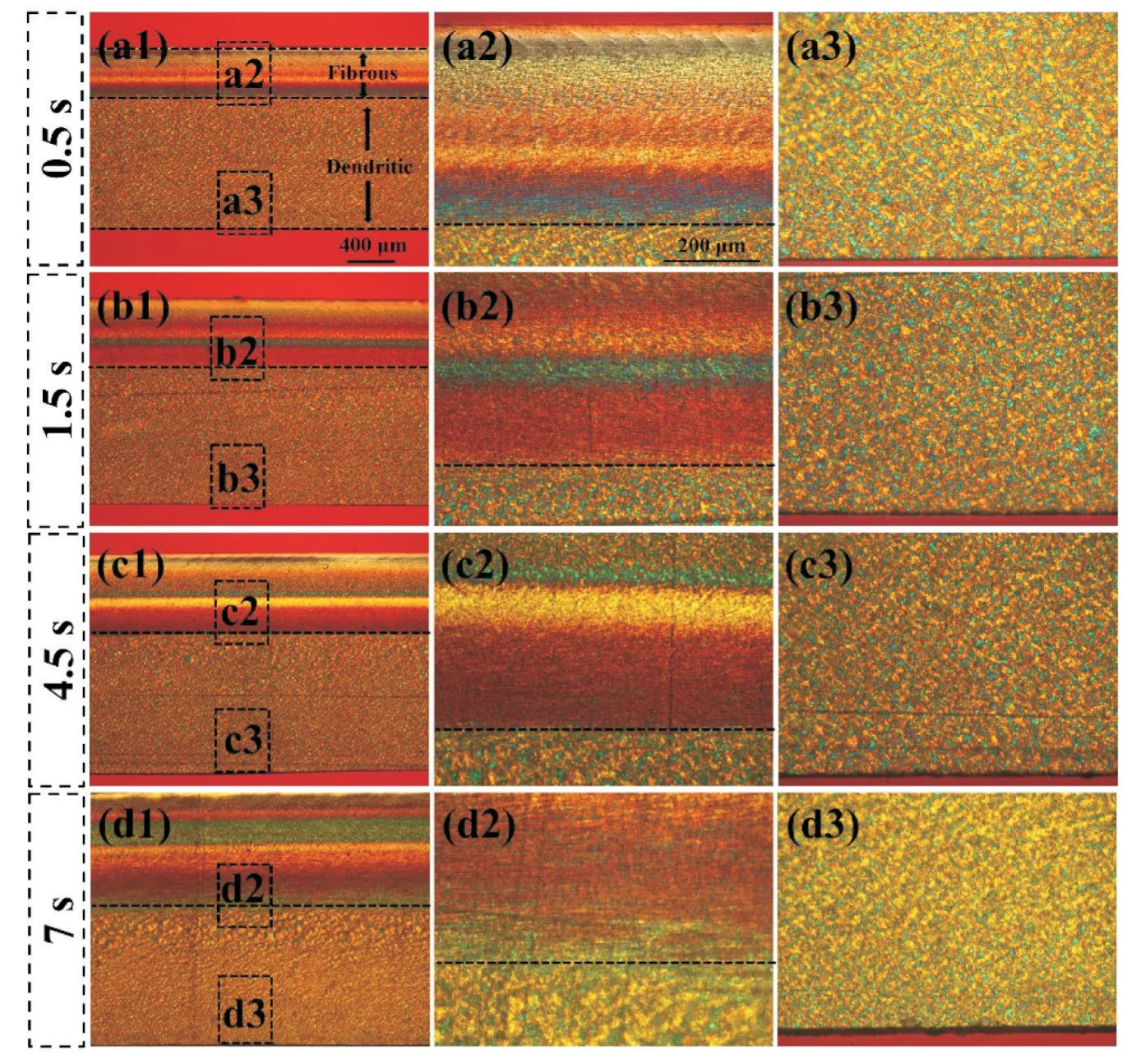

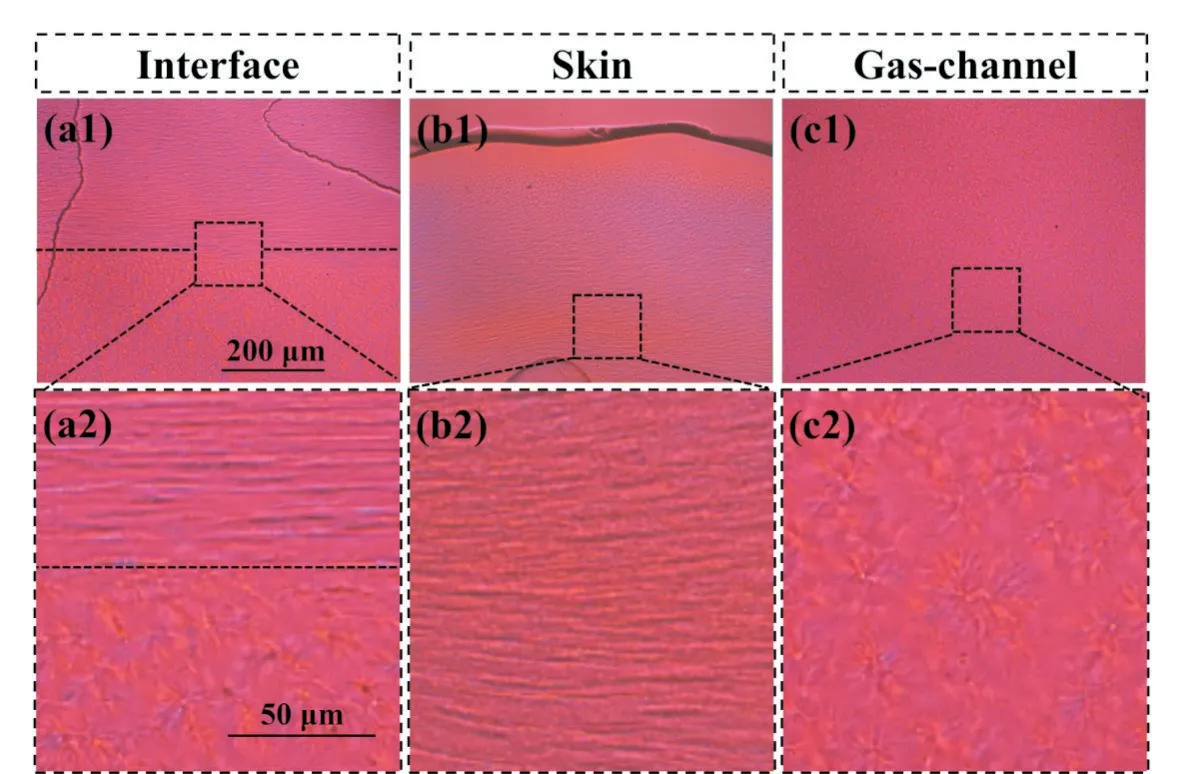

2.2.1 形态结构:在GAIM 加工过程中通过改变延迟时间得到的样品,通过POM 观察其形态的结果如Fig.4 所示。所有图片均为在偏振模式下获得,横向方向为熔体流动方向。首先,对于所有的样品均能观察到较为明显的不同形态结构的2 个区域,并存在清晰的分界线。通过放大观察,发现在靠近皮层的区域能观察到平行于流动方向的纤维状结构,且愈靠近分界线处愈明显。渡过分界线,在靠近气体通道的一侧则仅能观察到聚丙烯的结晶,无法清晰分辨此处成核剂自组装的形态。故通过加热升温至达到聚丙烯晶区熔融而又不破坏TMB-5 的自组装结构的温度区间进行观察,结果如Fig.5 所示,在靠近气道的一侧观察到了花状自组装结构。

Fig.4 Polarized optical microscope images of samples at different delay time: 0.5 s, a1 (a2 and a3 are local enlargement of a1); 1.5 s, b1 (b2 and b3 are local enlargement of b1); 4.5 s, c1 (c2 and c3 are local enlargement of c1); 7 s, d1 (d2 and d3 are local enlargement of d1)

Fig.5 Distribution of different supramolecular self-assembly forms in samples

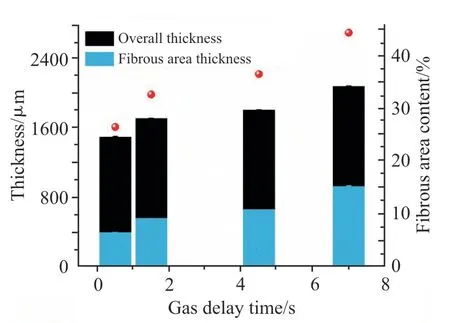

虽然不同延迟时间得到的GAIM 样品均能观察到2 个形态不同的区域,但是样品整体厚度和两区域的厚度却有所不同。如Fig.6,随着延迟时间的增长,垂直于流动方向的样品厚度不断增加,由0.5 s时的1511.65μm增加到7 s 时的2095.82μm,这主要是因为聚合物在经历较短的延迟时间后,型腔中的熔体温度仍保持在较高水平,此时聚合物熔体黏度相对较低,在相同的气体压力下,熔体对气体穿透并推动其流动充满型腔的响应更为明显,即有更多的熔体随着气体的推动作用流向副腔。因此,较短的延迟时间所得到的GAIM 样品的物料层较薄,且随着延迟时间的增长,该物料层厚度逐渐增加。

Fig.6 Distribution of different self- assembled morphological regions of samples at different delay time

GAIM 样品近模壁物料层厚度的变化完全是由于延迟时间带来的直接影响,而纤维状和花状自组装区域的变化则是间接引起的。事实上,温度场和剪切场对TMB-5 超分子自组装形态存在着一定的影响,其中,超分子能够完全解离成游离的独立小分子是形成花状自组装结构的必要条件,但在此条件下若存在一定强度的剪切场,自组装结构则会从花状转变为纤维状,并且随着剪切速率的提高,这种转变发生的将更为容易。对于同一压力的二次气体,其所带来的剪切场的强度必然还会受到熔体黏度的影响。前文所言,随着延迟时间的增长,熔体温度逐渐降低,熔体黏度逐渐增大,当熔体黏度较低时,高压气体穿透熔体时的剪切场强度必然要小于熔体黏度较高时的剪切场强度。因此,一方面,随着延迟时间的增长,共混体系所受的剪切也愈强,在此状态下,将出现更多的纤维状自组装结构;另一方面,在相同的剪切场下,施加剪切时的熔体温度对自组装行为的转变也有非常大的影响,即熔体温度愈低,愈容易实现花状向纤维状的转变。在GAIM 实验中,延迟时间的增长所带来的熔体温度的降低,必将进一步增多纤维状自组装结构。综上2 个方面因素的共同影响,最终导致了纤维状自组装结构区域面积的增大,且其增大程度要高于GAIM 样品物料层厚度的增大程度,故纤维状自组装结构区域宽度占整个样品厚度的比值亦提高。

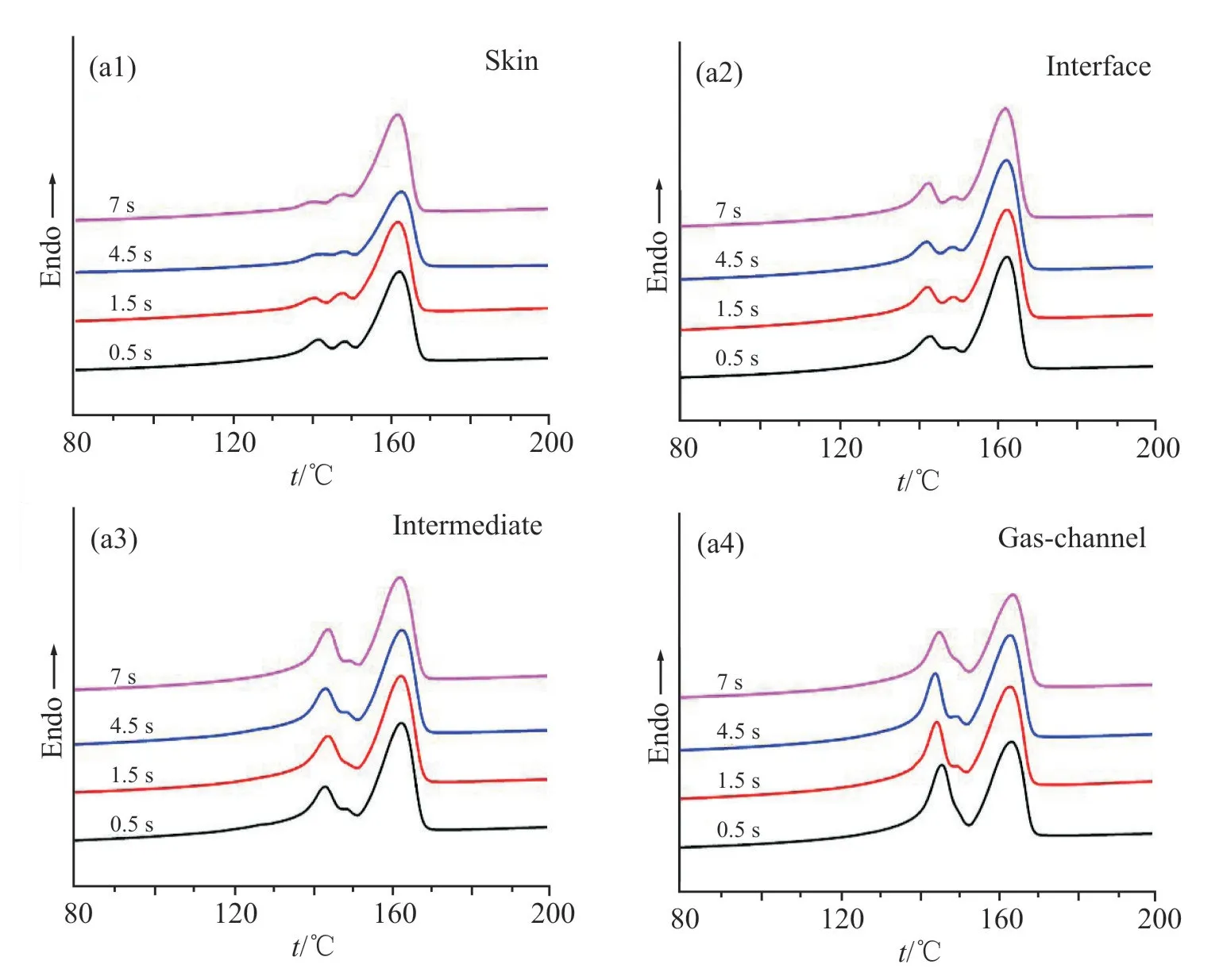

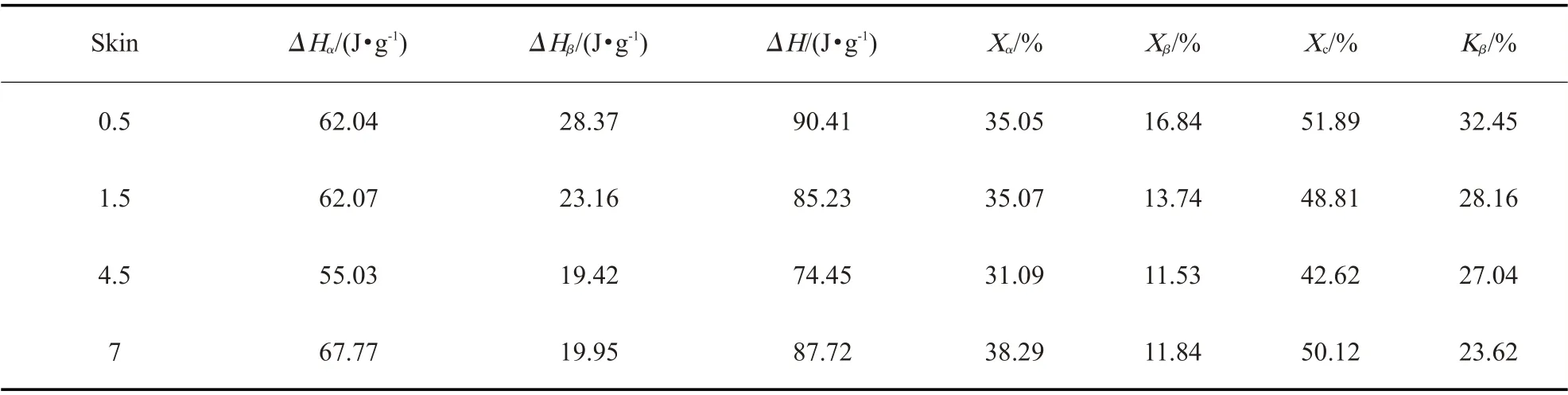

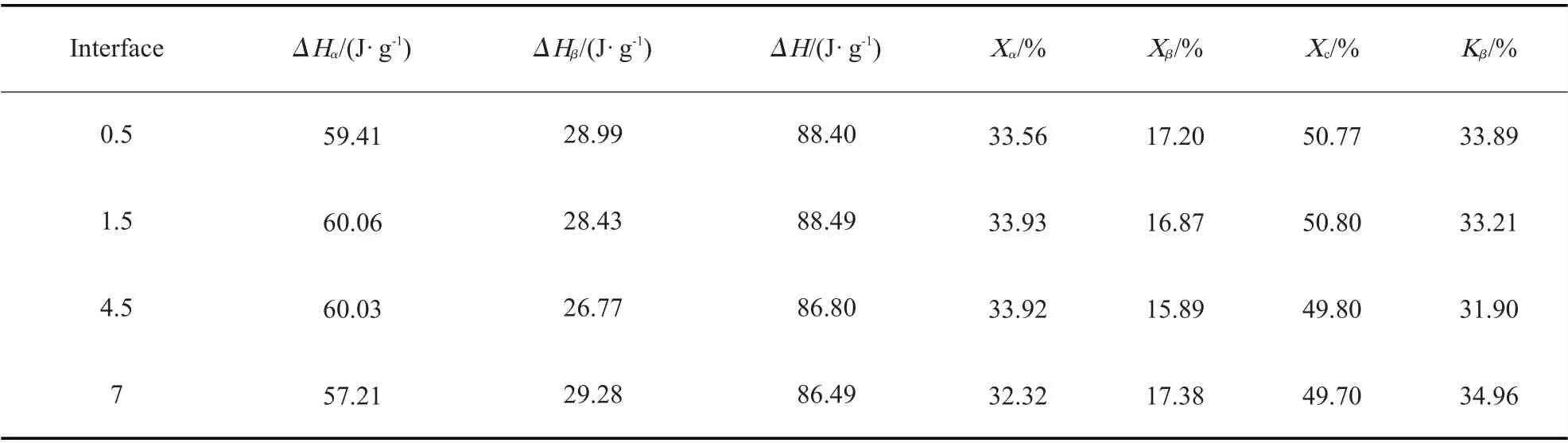

2.2.2 结晶行为:所有样品的升温熔融曲线如Fig.7所示,均能观察到3 个聚丙烯的晶体熔融峰,其中,位于较低温度140 ℃和148 ℃的熔融峰对应于聚丙烯β型晶体的熔融峰,而位于较高温度161 ℃的熔融峰则为α型晶体的熔融峰。所有样品均能明显观察到β熔融峰,可见TMB-5 加入聚丙烯基体后,作为结晶的异相成核位点并定向诱导形成了β型晶体。

Fig.7 DSC melting curves of samples at different delay time

对2 种不同晶型的熔融峰分别进行熔融焓积分计算,得到结晶度并进行分析。首先,对于任一样品的4 个区域进行比较,都能发现从皮层到气道层,结晶度和β晶含量都在逐渐升高,这是由GAIM 加工过程中的外场条件和体系中超分子自组装的结构所共同决定的。一方面,在熔体短射阶段,高温熔体由于接触到金属模壁而迅速降温,使其度过了适合聚丙烯结晶的温度区间,最终导致靠近模壁的区域结晶度较低。而随着位置向气道层移动,降温速率逐渐变慢,使得分子链段能够有足够的时间排入晶格,即表现为结晶度逐渐升高,直到气道层区域更能够保持一个相对较高的温度,这为聚丙烯结晶提供了一个相对友好的条件,同时结晶的放热与熔体降温相抵消,形成了一个潜热平台[18],这进一步促进了聚丙烯的结晶,综上,GAIM 制品便形成了垂直于流动方向上的晶体形态和含量分布。类似的,在未添加TMB-5 的聚丙烯制品中气道层的结晶度也要高于皮层,但结晶度差异并不大,考虑原因可能是由于剪切场存在强度分布,而使得其诱导线团伸展成核作用有限所导致的,即如Fig.8 所示。另一方面,从皮层到气道层,TMB-5 超分子自组装结构由纤维状转变成为了花状结构,在相关的研究中已经探讨过不同结构的成核剂诱导聚丙烯结晶能力的差别,发现花状自组装结构可能因为有着更高的比表面积而具有更强的诱导结晶的能力[19]。因此,综合两方面因素,最终使得由样品表面到气道层晶体含量逐渐升高。

Fig.8 DSC melting curves of GAIM samples without TMB-5 with a delay time of 1.5 s

横向对比不同延迟时间对样品结晶行为带来的影响时,发现了一个有趣的现象。对于皮层,随着延迟时间的延长,结晶度和β晶含量都逐渐降低,这可能是受渡过延迟时间后的气体穿透带来的剪切作用所导致的。前面提到了在同样的剪切强度下温度较低时更易出现纤维状自组装结构,事实上,该处所讨论到的温度仍是高于在不施加任何剪切作用的情况下降温时体系出现自组装结构的温度。而对于GAIM 而言,最靠近模壁的熔体降温应是最为迅速的,甚至是瞬时的。所以,同样剪切场下不同温度时组装结构的转变并不会出现在最靠近模壁的区域,而是出现在降温速率相对皮层较慢的位置,且延迟时间较长时,温度相对较低的边界位置更靠近样品内部,亦即能发生组装结构转变的位置更靠近样品内部,因此才导致了纤维状区域的扩大。对于界面层区域,发现各个样品的结晶情况非常相近,结晶度和β晶含量变化不大,故可将界面处作为一个横向对比晶体含量的标线,即此处各样品的结晶情况相似。由于中间层所取样的位置是根据分界线的位置来确定的,所以此处试样的结晶情况横向对比并无太大意义,仅能说明各样品的结晶度和β晶均有所提升。最后,对于气道层,结晶行为的变化与皮层类似,即随着延迟时间的增长晶体含量逐渐降低。虽然二者现象类似,但其原理却不尽相同。气道层处的自组装结构均为花状,但其尺寸和密度却可能因加工条件的不同而产生差异,延迟时间较短时,所得到的GAIM 样品物料层更薄,相对于较厚的样品,其气道层的降温速率相对较快,而降温速率的增快能够使得到的花状自组装结构的尺寸和密度增大,故最终得到了更高的结晶度和β晶含量。

Tab.2 Crystallinity and β-crystal content of the skin layer of samples at different delay time

Tab.3 Crystallinity and β-crystal content of the interface layer of samples at different delay time

Tab.4 Crystallinity and β-crystal content of the intermediate layer of samples at different delay time

Tab.5 Crystallinity and β-crystal content of the gas-channel layer of samples at different delay time

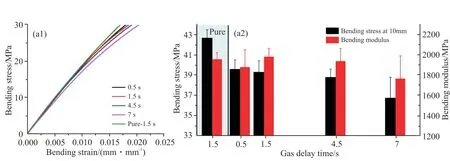

Fig.10 Bending curves and bending performance of samples at different delay time

2.2.3 拉伸性能:各试样的拉伸行为如Fig.9 所示。所有的样品在拉伸过程中均出现了明显的屈服现象,表现出了韧性断裂的行为。随着延迟时间的延长,空心圆管型制品的屈服强度和弹性模量均逐渐提高,对应于拉伸性能的提升。由于在拉伸测试时已经计算了样品的整体厚度,即排除了不同延迟时间导致的圆管壁厚的不同带来的拉伸性能不同,因此,此处拉伸结果已与样品厚度无关。事实上,前面POM 分析中的结果已经表明,延迟时间的延长会导致纤维状组装区域的扩大,同时DSC 的结果也证实了花状自组装区域的晶体含量要远高于纤维状区域。换句话说,延迟时间的增长使得样品β晶含量较高部分的占比逐渐较少,但此时拉伸强度和模量却在逐渐提高。推测此时拉伸性能的提升可能是因为共混体系中沿流动方向有序排列的纤维状自组装结构能够作为异相增强的填料,从而提高了制品沿流动方向的拉伸性能。而与未添加TMB-5的制品相比,在同样条件下成型的GAIM 制品的拉伸强度却有所降低,这则可能是因为制品中的超分子结构与聚合物之间的界面在拉伸过程中会作为缺陷而率先开始发生破坏所导致。

Fig.9 Tensile curves and mechanical properties of samples at different delay time

2.2.4 弯曲性能:在垂直于样品的流动方向上,2 种自组装结构区域占比存在差异,进一步导致β晶含量分布存在差异,为了说明β晶含量对力学性能的贡献,此处进行了三点弯曲实验,各试样对样品厚度均已进行归一化处理。

总体上来看,随着延迟时间的增长,制品的弯曲强度和模量均逐渐降低,对应于弯曲性能的下降。事实上,垂直于流动方向的弯曲行为能间接表现出样品的韧性。在此方向上,花状自组装结构区域占比,即高β晶含量区域占比随着延迟时间的增长而逐渐减小,使得整个样品总体的β晶含量逐渐降低,由此最终导致了制品韧性的下降。

3 结论

本文通过借助气体辅助注射平台,改变成型加工过程中的工艺参数以调控温度场和剪切场,来探究聚合物超分子共混体系中超分子自组装结构的变化规律及其对制品结晶行为和力学性能的影响。研究发现,外场条件的变化能够有效改变GAIM 制品中纤维状和花状超分子自组装结构的占比,且不同的自组装结构对试样的晶体结构和含量的影响有较大差异,进而使得制品力学性能在不同方面展现不同的结果。具体来说,延迟时间的延长将导致纤维状区域占比的增大。当纤维状区域占比增大,花状区域占比减小,即高结晶度和β晶含量的区域范围缩小时,弯曲模量和强度降低,拉伸模量和强度提升;反之,则相反。综上,本文以聚丙烯和TMB-5 为例,将聚合物超分子共混体系的结构与成型加工过程中的外场条件联系起来,构建出了“结构-外场-性能”之间的关系,为未来大规模制备结构和性能可控的聚合物超分子共混体系制品提供了一种新的思路。