不同振动压实工作装置对软岩挖方材料压实效果的对比研究

2022-08-26崔晋阳吴文震丁智勇贾丽霞聂泽涛

崔晋阳,吴文震,丁智勇,贾丽霞,聂泽涛

(1.山西路桥第三工程有限公司,山西忻州 034000;2.长安大学道路施工技术与装备教育部重点实验室,西安 710064)

0 引言

压实是大部分土建工程施工中一个关键环节,压实效果的影响因素很多,只有充分根据工程实际提出有效的技术措施,才能提高压实效率[1]。胡伟[2]结合井睦高速工程实践对冲击压实技术对压实效果的影响进行了分析,冲击压实法可以使石料空隙减小,路堤稳定性增加;李晨光等[3]采用理论分析和试验研究对圆周振动和垂直振动的压实性能进行对比;刘东[4]研究了大吨位压路机压实填石路基时石料的破碎、挤密、压实程度;N. H. Minh等[5]利用离散元软件研究了粒径分布对颗粒土材料一维抗压性能的影响,发现小颗粒填充孔隙明显,颗粒破碎可以提高密实度;N. S. Weerasekara等[6]研究了离散元方法模拟颗粒断裂和破碎,验证了离散元方法在模拟颗粒破碎中的作用。

为了深入研究软岩挖方材料在压实施工过程中的压实效果,本文研究中建立了3种振动压实机械工作装置模型分别对软岩颗粒模型进行了压实过程仿真试验研究。

1 振动压实仿真模型建立

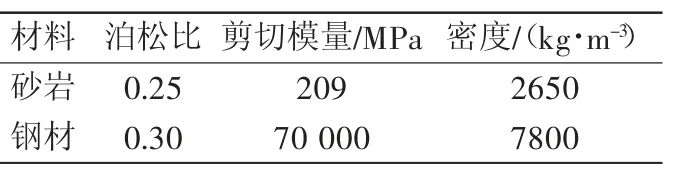

工程中挖方得到的岩石颗粒一般是不规则的,形状复杂,为了达到实际效果,本文在离散元仿真软件中使用不规则模板进行颗粒手动填充,建立不规则颗粒,然后设置颗粒工厂大量生成。岩石颗粒材料和钢材在仿真中的本征参数和接触参数设置如表1和表2所示。

表1 模型本征参数

表2 模型接触参数

在压实施工过程中易出现破碎,为了可以模拟实际压实中软岩颗粒破碎的情况,本文仿真试验中,采用平行粘结理论建立抗压强度为40 MPa的可破碎岩石颗粒模型;之后选用软件中的Hertz-Mindlin with bonding模型,将所建的可破碎颗粒分层填充成压实层结构模型,长为1720 mm,宽为1620 mm,高为610 mm,模型如图1所示。

图1 可破碎颗粒填充的压实仿真模型

研究中使用RECURDYN建立了压实装备工作装置的动力学模型,而不是建立整个压路机的仿真模型。建模中参考了ZRS320E型压路机,该压路机整车质量为22 t、前轮分配质量为14 000 kg、频率为29 Hz、振幅为1.9 mm、行驶速度为2.95m/s,振动轮的直径为1600 mm、宽为1200 mm、轮厚为50 mm。

圆周振动的压实工作装置模型主要是由激振机构和外钢轮组成,激振机构提供激振力,外钢轮负责工作装置的行走。

垂直振动的压实工作装置模型未改变圆周振动模型的外钢轮,在激振力不变的情况下,改变了激振机构的振动振型,具体是将偏心块分1个大偏心块和2个小偏心块,大偏心块和小偏心块起始相位差为0,运动方向相反,实现了激振力的定向激振。

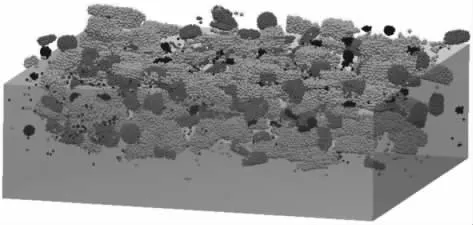

凸块式振动轮并未改变圆周振动压实工作装置的激振机构,仅在圆周振动的外钢轮上加装了质量相对外钢轮质心分布均匀的凸块,增大了外钢轮上局部的压强。3种振动压实机械工作装置的仿真模型如图2、图3、图4所示。

图2 圆周振动模型图

图3 凸块式振动模型图

图4 垂直振动模型图

2 仿真试验结果及分析

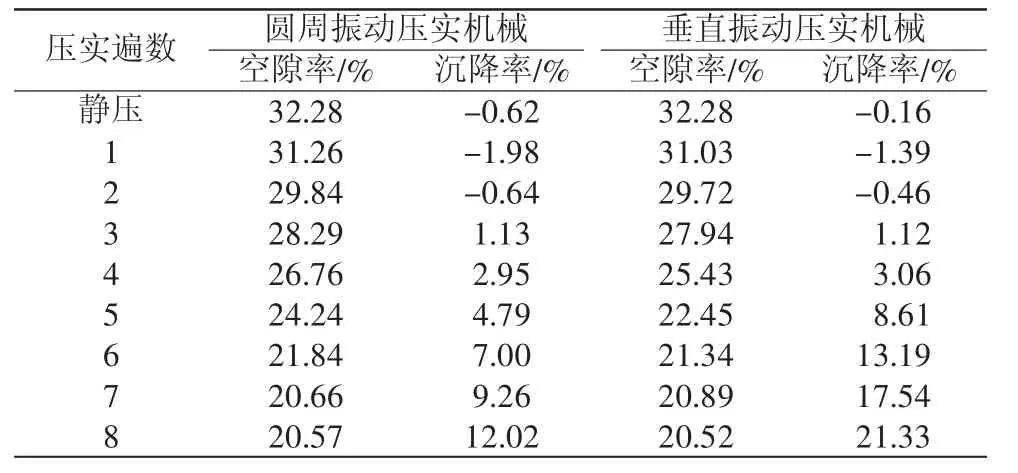

2.1 凸块式振动与圆周振动压实效果比较

通过对振动压实工作参数均相同的凸块式振动与圆周振动分别与软岩颗粒模型进行振动压实过程的耦合仿真,压实效果比较如表3所示。

从表3分析,在前6遍压实过程中凸块式振动沉降快,第7遍到第8遍圆周振动的沉降快,压实第5遍时凸块式振动与圆周振动的空隙率相差最大达到0.49%。压实8遍后圆周振动的沉降率比凸块式振动大1.51%,空隙率比凸块振动大0.31%。总体来看,凸块式振动前期的压实效果比圆周振动好,圆周振动压实后期沉降率大,凸块式振动的最终空隙率小,可能与颗粒被压破碎率大相关。

表3 凸块式振动与圆周振动压实效果比较

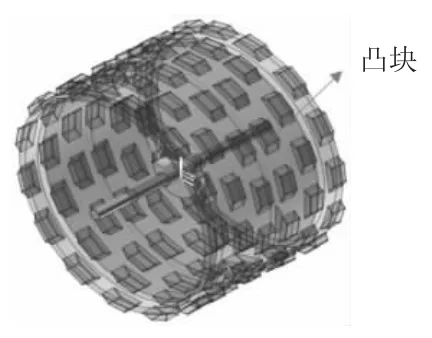

2.2 垂直振动与圆周振动压实效果比较

通过对振动压实工作参数均相同的垂直振动与圆周振动分别与软岩颗粒模型进行振动压实过程的耦合仿真,压实效果比较如表4所示。

表4 垂直振动与圆周振动压实效果比较

从表4分析,第4遍之后垂直振动的沉降更快,在第8遍压实后沉降率相差达到9.31%,可见垂直振动能有效提高岩石颗粒层沉降率;随着压实遍数增加,垂直振动的空隙率减少量也小幅高于圆周振动。

2.3 不同压实机械下软岩颗粒破碎情况分析

3种振动机械在振动压实仿真过程中,破碎率结果如表5所示,破碎率对比如图5所示。

图5 不同压实机械破碎率变化

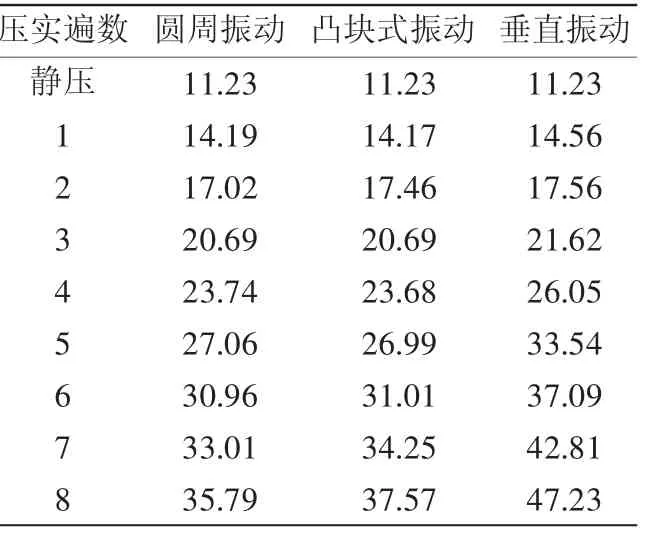

表5 不同压实机械破碎率%

从图5和表5可知,随着压实遍数增加,不同压实机械压实后破碎率都呈现上升趋势;压实第1遍到第3遍的过程中3种机械压实后的破碎率变化相差在0.93%以内,压实第4遍到压实第8遍的过程中圆周振动和凸块式振动的变化线基本相同,凸块式振动的最终破碎率比圆周振动微高,说明只改变外轮的形状并不能有效提高软岩颗粒结构层整体的破碎率;垂直振动的破碎率在压实后期时与其它2种相差较大,破碎率的上升速度明显,最终的破碎率达到47.23%,这说明采用垂直振动压实机械对软岩材料进行压实施工时岩石颗粒破碎效果最大。

3 结论

1)对振动压实工作参数相同的凸块式振动与圆周振动的模拟结果表明:在压实前5遍过程中凸块式振动压实效果比圆周振动好,而在第5遍之后圆周振动的压实效果更好些,凸块式振动可以有效提高初始压实施工的效果。

2)对振动压实工作参数相同的垂直振动与圆周振动的模拟结果表明:第4遍之后垂直振动的沉降更快,在第8遍压实中相差达到最大为9.31%,垂直振动能快速提高沉降率。

3)不同压实装置对软岩颗粒的压实破碎效果不同,其中垂直振动破碎率增加最快,最终达到47.23%,而圆周振动和凸块式振动破碎率变化基本接近。

4)通过3种振动压实工作装置对软岩颗粒压实过程的仿真试验结果比较,凸块式振动在压实施工的前期对沉降率的影响显著;垂直振动可以快速提高压实结构沉降率和破碎率;实际工程中,应该根据软岩强度、软岩比例和对压实后沉降率、结构层模量等具体工程要求,灵活组合不同压实机械进行施工。