基于CFD的大型节能工业吊扇叶片参数优化设计

2022-08-26张昊张磊王一平高远

张昊,张磊,王一平,高远

(河海大学机电工程学院,江苏常州 213022)

0 引言

大型工业节能吊扇具有覆盖范围大、转速低、风量大、高效节能等特点,一般应用在大型仓库、厂房、体育场馆等领域[1]。近年来,随着制造业产业化、规模化大幅提升,工业厂房区域面积不断增加,导致大型节能工业吊扇的应用需求激增。

现有学者对风扇研究的取得了如下成果:李盛福等[2]通过正交实验方法对汽车冷却风扇叶片进行参数优化设计,提升风量降低消耗功率;席德科等[3]针对轴流风机使用条件设计出系列风机专用翼型,提高风机气动性能;郑力双等[4]探究了关于复合材料风电叶片的结构形式,为叶片的结构设计拓展新的方向;张向峰等[5]提出在扇叶内填充聚氨酯填充块并设置加强网,减轻了质量,并使抗弯强度抗扭强度明显增加;梁家驹等[6]公开了一种在叶片后侧分布实心絮流翼大型工业用风扇叶片,能够模拟自然风并均衡中心内外风力差距。大型节能工业吊扇中,影响吊扇气动性能的主要是吊扇叶片形状,而叶片的截面翼型又直接决定叶片的形状[1]。在工业吊扇领域由于对翼型的研究很少,一般都是采用现有的低速航空用翼型,但是由于工况条件不同,如风速、雷诺数差异太大,导致航空用翼型不能很好地发挥其最佳效果[3]。所以迫切需要根据工业吊扇的实际应用条件,开发匹配度较高的工业吊扇叶片截面翼型。本文基于CFD流场分析方法和正交实验方法,将叶片的参数作为变量因子、静压效率等作为因变量,设计多种翼型组合的工业吊扇模型并进行流场分析,对仿真结果做极差分析,最终得到静压效率较高的一组叶片参数,从而提高工业吊扇的性能。

1 节能工业吊扇仿真分析

1.1 节能工业吊扇参数化建模

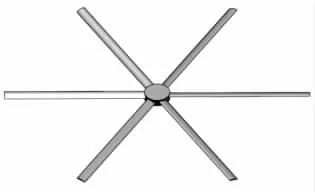

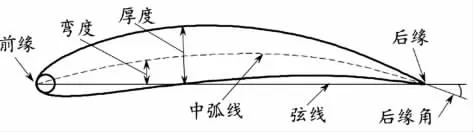

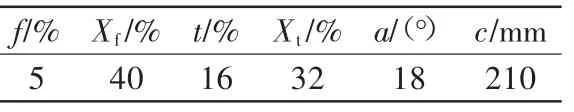

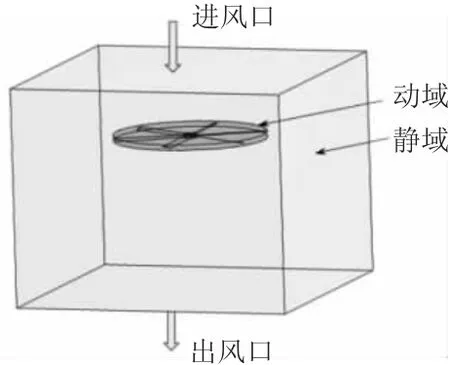

节能工业吊扇主要由叶片、同步电动机、悬吊杆、防坠环等部件组成[1]。为了便于仿真分析,将吊扇模型简化处理,只保留吊扇叶片和电动机部分。影响工业吊扇性能的主要参数包括翼型的最大相对弯度f、最大相对弯度位置Xf、最大相对厚度t、最大相对厚度位置Xt、弦长c及叶片安装角a,利用Profili软件设计叶片截面翼型参数,将翼型导入到SolidWorks中,拉伸叶片长度为3000 mm,用直径400 mm、高度200 mm的圆柱表示电动机,设置叶片数目为6个,初始设计模型参数如表1所示,工业吊扇简化模型如图1所示,叶片截面翼型如图2所示。

图1 工业吊扇简化模型

图2 叶片截面翼型

表1 初始设计模型翼型参数

1.2 Fluent仿真分析

将工业吊扇模型导入到Fluent 软件,在DesignModeler中对模型的动域、静域、进口面、出口面、壁面、叶片边界等进行命名,仿真模型如图3所示;之后进行网格划分,网格划分设置为Tetrahedrons,生成网格形式为Independent,对动域内吊扇叶片周边进行网格加密处理,静域中与动域的接触面也进行网格加密处理,网格划分如图4所示[7-8]。

图3 仿真模型

图4 网格划分

在Fluent中设置Steady求解器;设置进风口、出风口压力为大气压;湍流模型为k-ε标准模型;对吊扇及动域设置多重参考系法(MRF),设置动域转速ω为60 r/min,叶片对于动域相对转速设为0;耦合方程采用Simple算法;湍流动能、湍流耗散率、动量及压力等系数均设置为二阶迎风式离散;监测项为风风量,监测量残差数值小于10-3可定为收敛,仿真迭代次数3000次[9]。

1.3 仿真结果分析

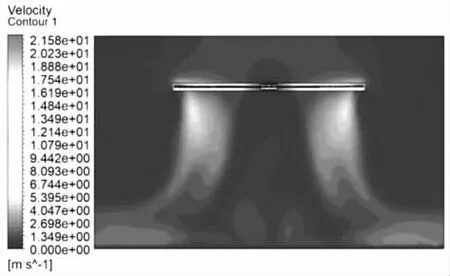

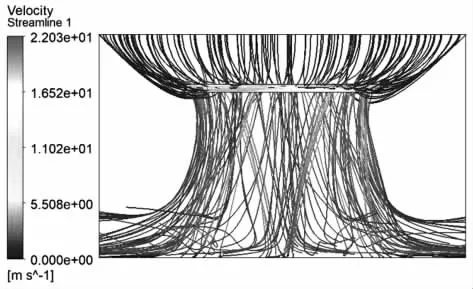

计算结束,通过CFD-Post查看仿真结果可以获得空气分子流线图(如图5)、速度矢量图(如图6),以及表征吊扇性能参数如吊扇静压ps、流量Q、转矩M、轴功率Ns。

图5 空气分子流线图

图6 速度矢量图

本文用吊扇的静压效率来衡量吊扇的气动特性。吊扇的静压效率ηs等于静压有用功率Nes与轴功率Ns之比[10],即

其中静压有效功率[10]为

轴功率为

2 工业吊扇叶片参数正交实验分析

2.1 正交实验指标

本文正交实验的目的就是要寻求工业吊扇叶片参数的最优组合从而达到气动特性的最优值,将翼型的静压效率作为正交实验的指标[11]。

2.2 确定正交实验的因素和水平范围

工业吊扇的气动性能的主要影响因素为翼型的最大相对弯度f、最大相对弯度位置Xf、最大相对厚度t、最大相对厚度位置Xt、弦长c及叶片安装角a,将以上6个参数作为正交实验的实验因素。

一般来说,工业吊扇的转速很低,一般为40~70 r/min,本文中设置吊扇转速为60 r/min。对于翼型参数而言,在一定区间范围内适当增加,会使升阻比增大,提高吊扇的气动性能,但当超过某个界限值时,参数的增大反而会使吊扇气动性能降低。本文中安装角a水平范围设定为6°~18°,弦长c水平范围设定为180~300 mm,最大相对弯度f水平范围设定为5%~9%,最大相对弯度位置Xf水平范围设定为35%~55%,最大相对厚度t水平范围设定为12%~20%,最大相对厚度位置Xt水平范围设定为26%~34%。

2.3 设计正交实验表

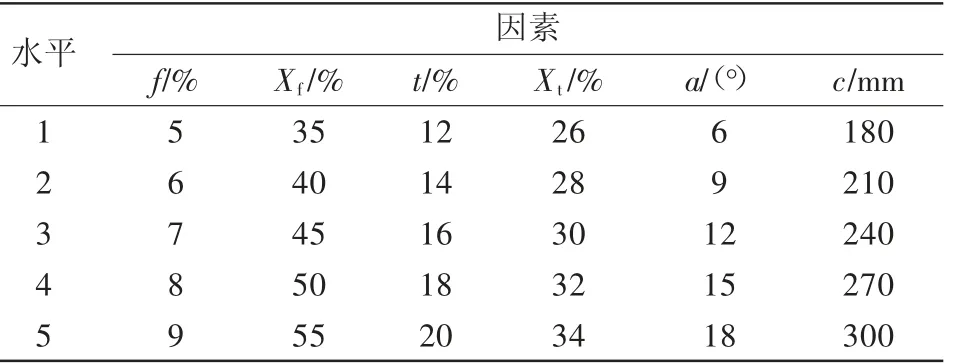

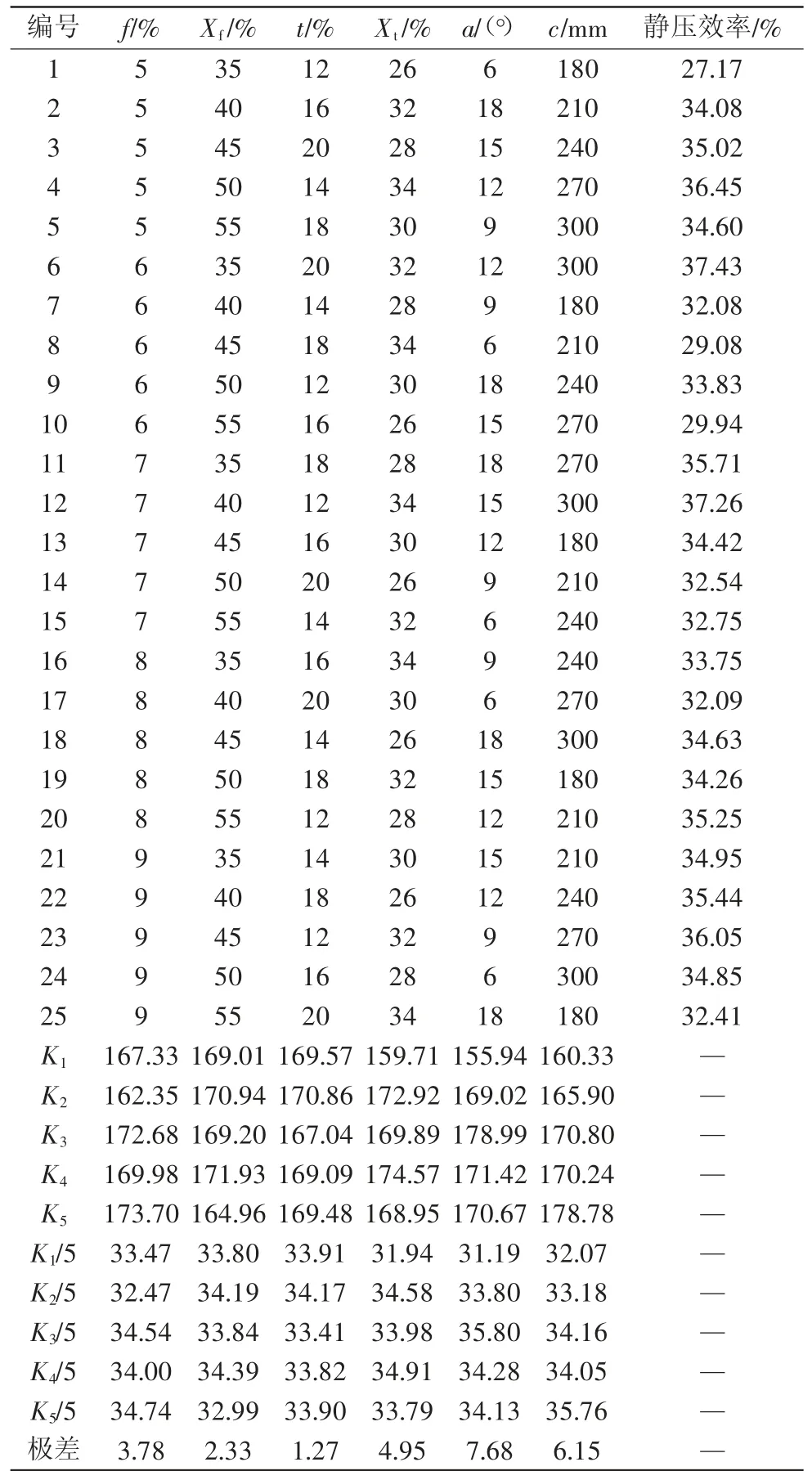

正交实验表选用6个因子,每个因子取5个水平,正交实验因素水平如表1所示。只考虑各因素的单因素效应,根据正交实验的设计原理,要进行25组仿真实验L25(65)[2],利用Fluent进行仿真分析获得正交实验及极差分析结果如表2所示。

表1 正交实验因素水平表

3 正交实验优化结果分析

从表2极差分析可以看出,以上6个变量因素对静压效率的影响都很显著,影响程度依次为:叶片安装角a>弦长c>最大相对厚度位置Xt>最大相对弯度f>最大相对弯度位置Xf>最大相对厚度t。

表2 正交实验及极差分析表

从图7各因素对静压效率的影响中可以看出,此次实验得出的最优组合为:叶片安装角a取14°;弦长c取300 mm;最大相对弯度f取7%;最大相对弯度位置Xf取50%;最大相对厚度t取14%;最大相对厚度位置Xt取32%。

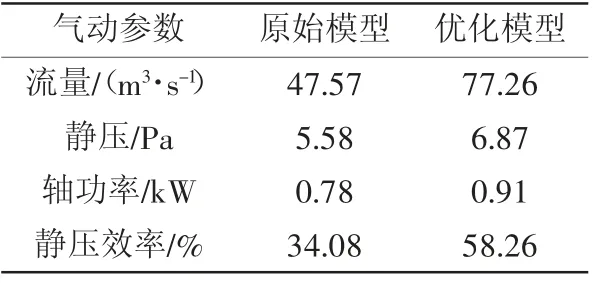

图7 各因素对静压效率的影响

将各因素的最优水平组合,设计一新工业吊扇模型,通过Fluent流场分析获得气动参数值,可以发现最优组合的吊扇静压效率远大于正交实验组中各实验的静压效率。原始模型与优化模型气动参数对比如表3所示,其中优化后模型比原始模型流量提高60%,静压提高23%,而轴功率提高16%,整体静压效率提高70%。

表3 原始模型与优化模型气动参数对比

4 结论

基于CFD流场分析和正交实验方法,对大型节能工业吊扇叶片翼型参数及安装角进行组合优化分析,得出以下结论:

1)叶片安装角、弦长、最大相对厚度位置、最大相对弯度、最大相对弯度位置、最大相对厚度等6个因素皆会对吊扇静压效率产生影响,且影响程度依次减弱。

2)优化后的模型比原始设计模型流量增加60%,静压增加23%,轴功率增加16%,而静压效率增加70%,可以看出优化后的模型气动性能更优,实现了对节能工业吊扇性能的提高。

3)最优组合为:叶片安装角取14°;弦长取300 mm;最大相对弯度取7%;最大相对弯度位置取50%;最大相对厚度取14%;最大相对厚度位置取32%。