显微缩松对Ag-28Cu-0.75Ni合金性能影响研究

2022-08-26卢建民张岩松陈秀群王旭华赵云强牛海东

卢建民,姚 亮,张岩松,陈秀群,王旭华,赵云强,徐 应,牛海东 *

显微缩松对Ag-28Cu-0.75Ni合金性能影响研究

卢建民1,姚 亮1,张岩松2,陈秀群3,王旭华2,赵云强1,徐 应1,牛海东1 *

(1. 贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明 650106;2. 中国航发沈阳发动机研究所,沈阳 110015;3. 上海宇航系统工程研究所,上海 201108)

分别采用水冷铜模铸造、石墨模铸造两种工艺获得具有不同显微缩松的Ag-28Cu-0.75Ni合金铸锭,通过模锻开坯、旋锻减径、热处理及拉拔等工艺对两种铸锭进行超细丝加工。研究不同铸造工艺下显微缩松对Ag-28Cu-0.75Ni合金超细丝加工、电学及力学性能的影响。结果表明,直径30 mm的Ag-28Cu-0.75Ni合金铸锭芯部分布有显微缩松,且水冷铜模铸造铸锭的显微缩松含量更高、尺寸更大;经过锻造加工后显微缩松呈现出“愈合”的趋势,但无法完全消除显微缩松;显微缩松含量高、尺寸大的Ag-28Cu-0.75Ni合金铸锭加工得到的丝材电阻率较高、抗拉强度较低。通过合理的热处理,能有效消除加工硬化、残余应力,两种铸锭均可拉拔加工至直径0.05 mm的超细丝。

金属材料;Ag-Cu-Ni合金;超细丝;显微缩松;电阻率;抗拉强度

Ag-28Cu-0.75Ni合金由于其电阻率低、耐蚀性优异、蒸气压低、润湿性好、熔点适中、焊接接头强度高[1]、易加工等特性,被广泛用作电接触材料及焊料。材料中显微缩松形成的主要原因是凝固收缩能力与液态金属补缩能力不协调[2],铸锭最后凝固区域得不到液态金属的补充,形成分散、细小的缩孔;显微缩松一般隐藏于铸锭内部,从外观上不易被发现,要在加工到一定程度后才会暴露出来,不仅造成时间浪费和材料损失[3],还会造成灾难性的危害;显微缩松一般会带有一定的尖角,对材料裂纹的萌生起到促进作用[4];另外,显微缩松还会对材料电学性能及力学性能造成不可预测的影响。

近年来,随着国内外对Ag-Cu合金电接触材料及焊料需求日益增长,国内外学者对其进行了大量研究。Hong等[5]和Frommeyer等[6]研究了Cu-Ag原位纤维复合材料中位错密度数量及其分布与加工变形量的关系;谢明等[7]研究了连续铸造Ag-28Cu合金的组织形貌,结果表明:连铸Ag-28Cu合金的组织为典型的三晶区结构;Wang等[8]研究了Cu-Ag合金高温压缩本构模型的修正和失稳行为;孔令宝等人[9]研究了不同温度退火后Cu-Ag合金的组织与其硬度、电学性能的关系;朱学峰等[10]研究了下引连铸Cu-Ag合金拉拔加工过程中组织与性能的演变过程。这些研究主要涉及Ag-Cu合金加工性能、物理性能等方面,而力学及电学性能与显微缩松的相互关系研究鲜见报道。

本文通过水冷铜模铸造、石墨模铸造两种工艺获得具有不同显微缩松含量及尺寸的Ag-28Cu-0.75Ni合金铸锭,对两种合金铸锭的超细丝加工性能、电学及力学性能进行了相关研究,以表征显微缩松对Ag-28Cu-0.75Ni合金性能的影响规律。

1 实验

1.1 实验材料及加工

实验选用的原料为99.99%(质量分数,下同)的银、99.99%的铜、99.99%的电解镍,按照71.25:28: 0.75的质量比进行配料。采用中频感应炉进行合金化熔炼,为保证合金成分均匀性,采用调头二次熔炼;将Ag-28Cu-0.75Ni合金采用高频感应炉熔炼、底漏的方式分别注入水冷铜模坩埚、石墨坩埚中,获得了直径30 mm的铸锭。首先,利用模锻及旋锻对铸锭进行减径开坯;随后,使用精密直拉机、盘拉机及多模拉丝机拉拔、中间退火等工艺对Ag-28Cu-0.75Ni合金铸锭进行加工;最终,获得直径0.05 mm的超细丝材。

1.2 测试分析

采用金相显微镜(Leica DM4000M)对铸态、变形量为75%及93%时Ag-28Cu-0.75Ni合金的显微缩松进行表征;利用四探针电阻测试仪(ST2253)测量铸态、变形量为75%及93%时的表面电阻率,研究铸锭中显微缩松含量、尺寸及显微缩松随变形量的变化;使用扫描电子显微镜(HITACHIS-3400N)对铸态断口处显微缩松与断裂机制的关系进行研究;利用数字直流电桥(QJ84)测量直径0.1 mm丝材的米电阻,以表征显微缩松与丝材电阻率的关系;用万能拉伸试验机(AGS-X50N)研究直径0.1 mm丝材抗拉强度与铸锭显微缩松的关系。

2 结果与讨论

2.1 显微缩松与变形量的关系

图1为水冷铜模铸造、石墨模铸造两种工艺获得直径30 mm、铸态Ag-28Cu-0.75Ni合金轴向剖面的显微结构。图2为水冷铜模铸造Ag-28Cu-0.75Ni合金铸锭中显微缩松随冷锻变形量的变化情况。

由图1可见,水冷铜模铸造Ag-28Cu-0.75Ni合金铸锭中的显微缩松尺寸明显大于石墨模铸造Ag-28Cu-0.75Ni合金铸锭中的显微缩松尺寸。形成这种差异的主要原因是水冷铜模铸造冷却速度快,可以产生较大的过冷度,从而有效提高了Ag-28Cu-0.75Ni合金熔体的形核率,合金熔体会快速冷却凝固形成骨架,并将剩余合金熔体分隔开,形成大量相对封闭的微小区域,致使封闭区域内的合金熔体凝固收缩得不到及时补缩,在最后凝固铸锭芯部形成大量分散的显微缩松。相比之下,石墨模铸造的过冷度较小、冷速缓慢,Ag-28Cu-0.75Ni合金熔体在凝固过程中仍保持了较好的流动性,合金熔体可以及时、有效地对凝固引起的收缩进行补缩,从而降低了铸锭芯部显微缩松的含量及尺寸。

由图2可见,经冷锻加工后,水冷铜模铸造Ag-28Cu-0.75Ni合金铸锭中的显微缩松发生了明显变形,变形量为75%时,显微缩松被拉长、变扁;变形量达93%时,显微缩松尺寸明显变小,甚至开始出现“愈合”现象。Ag-28Cu-0.75Ni合金中显微缩松出现“愈合”的主要原因是其在冷锻加工时,铸锭在外加压应力的作用下产生了宏观和微观的塑性变形,其中的空缺(显微缩松)会在这种压应力作用下被变形金属填充而会发生分子间的机械结合,最终,导致显微缩松尺寸变小、占比降低。这与Sui等人[11]“材料经锻造、轧制等塑性加工后,缩孔、缩松等铸造缺陷会发生减少和消除”的研究结果一致。

(a). 水冷铜模铸造(Water-cooled copper mold casting); (b). 石墨模铸造(Graphite mold casting)

图1 铸态Ag-28Cu-0.75Ni合金铸锭中的显微缩松

Fig.1 Microporosity of as-cast Ag-28Cu-0.75Ni alloy ingots

(a). 变形量75% (The deformation rate is 75%); (b). 变形量93% (The deformation rate is 93%)

2.2 显微缩松与表面电阻率的关系

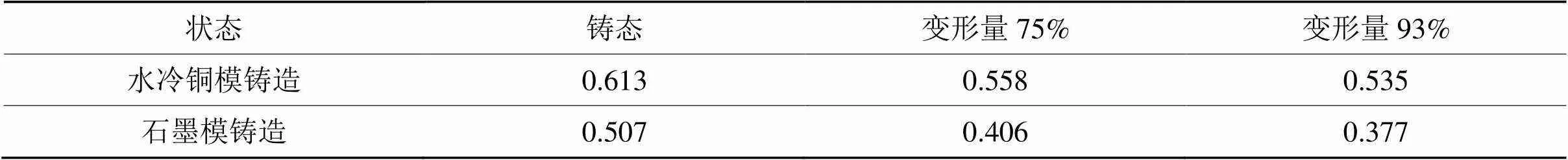

表面电阻率与材料的温度、处理条件、环境湿度及致密度等有关。表1为两种Ag-28Cu-0.75Ni合金铸态、变形量为75%及93%时纵剖面的表面电阻率测定值。

由表1可见,水冷铜模铸造Ag-28Cu-0.75Ni合金铸态的表面电阻率最高,为0.613 mΩ/sq,较石墨模铸造Ag-28Cu-0.75Ni合金铸态的表面电阻率(0.507 mΩ/sq)高20.9%;两种Ag-28Cu-0.75Ni合金铸锭的表面电阻率随变形量升高而降低,变形量为75%时,表面电阻率分别降低至0.558 mΩ/sq及0.406 mΩ/sq,分别降低了9.0%及19.9%;变形量达93%时,表面电阻率分别降低至0.535 mΩ/sq及0.377 mΩ/sq,分别降低了12.7%及25.6%。由表面电阻变化趋势可以发现,经相同加工变形量后,水冷铜模铸造Ag-28Cu-0.75Ni合金的表面电阻率依旧高于石墨模铸造Ag-28Cu-0.75Ni合金的表面电阻率。

表1 两种Ag-28Cu-0.75Ni合金不同状态的表面电阻率

Tab.1 Surface resistivity of two kinds of Ag-28Cu-0.75Ni alloys in different states /(mΩ/sq)

其他条件不变的情况下,表面电阻率主要与材料的显微缩松有关。水冷铜模铸造Ag-28Cu-0.75Ni合金铸锭的显微缩松大而多,因此,具有较高的表面电阻率;经冷锻加工后,铸锭中的显微缩松会在外加压应力的作用下出现不同程度“愈合”,使其致密度提高,且随变形量增加,致密度进一步提高,导致两种Ag-28Cu-0.75Ni合金铸锭的表面电阻率随变形量增加而降低;但冷锻无法完全消除显微缩松,这就是水冷铜模铸造Ag-28Cu-0.75Ni合金铸锭经相同变形量后,表面电阻率依旧高于石墨模铸造Ag-28Cu-0.75Ni合金铸锭表面电阻率的主要原因。

2.3 显微缩松与断口的关系

图3为水冷铜模铸造Ag-28Cu-0.75Ni合金铸锭铸态断口不同位置的微观结构形貌。

(a). 显微缩松(Microporosity);(b). 无显微缩松(No microporosity)

由图3(a)可见,铸态Ag-28Cu-0.75Ni合金显微缩松处及其附近区域的等轴韧窝很少,并且在拉伸试验过程中出现了明显的撕裂现象,表明显微缩松附近的抗拉强度低,未经明显塑性变形就发生了断裂,为瞬间断裂;非显微缩松处(图3(b))的断口有明显的等轴韧窝,并且没有出现撕裂现象和裂纹源,即该部分在拉伸试验过程中是经过塑性变形后才缓慢发生的断裂。

断口产生上述差异的主要原因是,显微缩松作为一种铸造缺陷,会降低Ag-28Cu-0.75Ni合金的致密度,从而降低材料本身的结合力,使其能承受的抗拉强度降低。在拉伸试验过程中,材料容易在显微缩松处优先发生撕裂而产生裂纹源,最终引起断裂。另外,运动位错无法直接跨过显微缩松,显微缩松会对位错运动产生阻碍作用。因此,位错容易在显微缩松处发生塞积,引起应力集中,应力集中达到某个阈值后,就产生裂纹源,随后,裂纹扩张,最终,也会导致材料的断裂失效。

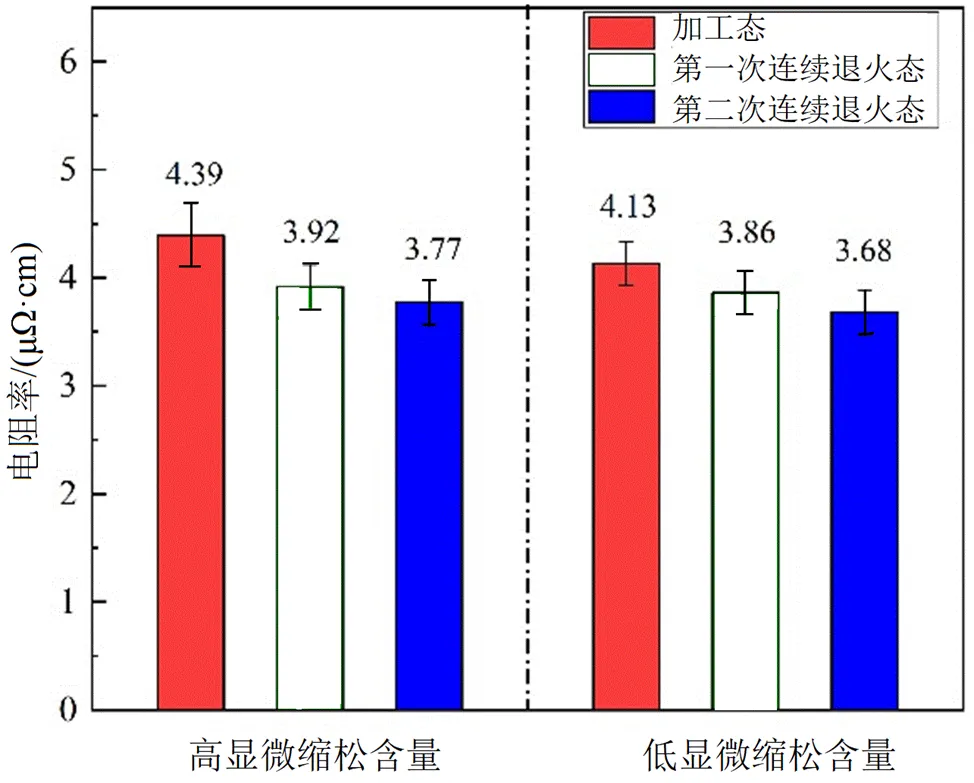

2.4 显微缩松与电阻率的关系

采用相同的拉拔工艺加工得到直径0.1 mm的Ag-28Cu-0.75Ni合金丝材,由于加工硬化、残余应力等因素,严重影响其电阻率及使用性能,因此,需对Ag-28Cu-0.75Ni合金丝材进行连续退火后使用。图4为直径0.1 mm、两种显微缩松Ag-28Cu-0.75Ni合金丝材不同状态下的电阻率。由图4可见,显微缩松占比较高的Ag-28Cu-0.75Ni合金丝材加工态电阻率最高,为4.39 μΩ·cm,比显微缩松占比较低的Ag-28Cu-0.75Ni合金丝材相同状态下的电阻率高6.3%;第一次连续退火后,两种Ag-28Cu-0.75Ni合金丝材的电阻率均出现了明显降低;第二次连续退火后,两种Ag-28Cu-0.75Ni合金丝材的电阻率变化较小,并趋于稳定;经两次连续退火后,显微缩松占比较高的丝材依旧保持了较高的电阻率,为3.77 μΩ·cm,较显微缩松占比较低的丝材电阻率高2.5%。

图4 两种Ag-28Cu-0.75Ni合金丝材连续退火前后的电阻率

显微缩松、拉拔加工引起晶格畸变及位错塞积等原因,均会破坏Ag-28Cu-0.75Ni合金微观结构的完整性,对运动电子的阻碍作用增加,从而引起电阻率提高;显微缩松占比较高的丝对自由电子运动的隔断作用强,导致其具有较高的电阻率;连续退火后,丝材中缠结位错释放、位错密度降低,回复、再结晶作用引起组织结构的变化,均会造成丝材的电阻率降低,超细丝加工和热处理均无法完全消除显微缩松,这也是显微缩松占比较高的丝材经两次连续退火后依旧保持了较高电阻率的原因。

2.5 显微缩松与力学性能的关系

为提高可对比性,采用相同的加工工艺获得直径0.1 mm的Ag-28Cu-0.75Ni合金丝材。图5为两种不同显微缩松含量的合金丝材加工态、退火态的应力-应变曲线,对应的抗拉强度列于表2。

图5 两种Ag-28Cu-0.75Ni合金丝材加工态和退火态的应力-应变曲线

表2 两种Ag-28Cu-0.75Ni丝材加工态、退火态的抗拉强度

Tab.2 Tensile strength of two kind of Ag-28Cu-0.75Ni alloy wires with processed state and annealed state

由图5及表2可见,显微缩松占比较低Ag-28Cu-0.75Ni加工态合金丝材的抗拉强度最高,为1112.5 MPa,比显微缩松占比较高Ag-28Cu-0.75Ni合金丝材相同状态下的抗拉强度高7.6%;经过400℃/10 min真空退火后,两种合金丝材的抗拉强度均发生明显降低,其中,显微缩松占比较低的丝材抗拉强度降低至876.4 MPa,显微缩松占比较高的丝材抗拉强度降低至807.8 MPa。综上述,显微缩松占比较低丝材经相同工艺真空热处理后依旧保持了较高的抗拉强度。

Ag-28Cu-0.75Ni合金在塑性加工过程中位错大量增殖、缠结而产生加工硬化和残余应力等,是加工态Ag-28Cu-0.75Ni合金丝材具有较高抗拉强度的主要原因;Ag-28Cu-0.75Ni合金丝材经退火热处理后,缠结位错释放、位错湮灭,变形晶粒回复、再结晶等,均会导致丝材抗拉强度降低;虽然锻造、拉拔可以在一定程度促使显微缩松“愈合”,但无法完全消除显微缩松;另外,退火热处理也无法完全消除显微缩松,是显微缩松占比较低丝材经真空退火后依旧保持了较高抗拉强度的原因。

3 结论

1) 水冷铜模铸造具有冷速快、过冷度大的特点,影响了合金熔体的补缩能力,可获得显微缩松占比较高、尺寸较大的Ag-28Cu-0.75Ni合金铸锭;石墨模铸造过程中合金熔体保持了良好的补缩能力,可获得显微缩松占比较低、尺寸较小的Ag-28Cu-0.75Ni合金铸锭。

2) 锻造、拉拔会引起位错增殖、亚晶生成等,能提高材料的电阻率;热处理能诱发缠结位错释放、位错湮灭、变形晶粒回复及再结晶等,会降低材料的电阻率;塑性加工无法完全消除显微缩松。这是Ag-28Cu-0.75Ni合金丝材加工态电阻率高,连续退火后电阻率降低,显微缩松占比较高的丝材连续退火后依旧保持了较高电阻率的原因。

3) 后期加工及热处理无法完全消除显微缩松,会影响Ag-28Cu-0.75Ni合金丝材的性能,导致显微缩松占比较低丝材具有更高的抗拉强度;经过相同工艺热处理后,显微缩松占比较低的丝材依旧保持了更高的抗拉强度。

[1] 方继恒, 张吉明, 田娟娟, 等. 连铸Ag-28Cu-0.75Ni合金相组成、组织及性能[J]. 稀有金属, 2017, 41(7): 759.

FANG J H, ZHANG J M, TIAN J J, et al. Phase composition, microstructure and properties of continuous cast Ag-28Cu-0.75Ni alloy[J]. Chinese Journal of Rare Metals, 2017, 41(7): 759.

[2] 舒信福, 刘文今, 徐晓华, 等. 铸态贝氏体灰口铸铁中显微缩松的观察分析[J]. 云南工学院学报, 1992, 8(4): 21-25.

SHU X F, LIU W J, XU X H, et al. Observation and analysis on the microporosity in as-cast bainite grey cast iron[J]. Journal of Yunnan Institute of Technology, 1992, 8(4): 21-25.

[3] 侯超, 任为, 宋佳健, 等. 显微缩松对铁素体球墨铸铁低温韧性的影响[J]. 铸造, 2019, 68(2): 29-33.

HOU C, REN W, SONG J J, et al. Effects of microshrinkage on low temperature toughness of ferritic ductile iron[J]. Foundry, 2019, 68(2): 29-33.

[4] 艾厚望, 吕志刚, 郭馨. 熔模铸造条件下K424合金枝晶间缩松及微观偏析研究[J]. 稀有金属材料与工程, 2017(9): 136-140.

AI H W, LV Z G, GUO X. Interdendritic shrinkage porosity and microsegregation of superalloy K424 in investment casting process[J]. Rare Metal Materials and Engineering, 2017(9): 136-140.

[5] HONG S I, HILL M A. Microstructural stability and mechanical response of Cu-Ag microcomposite wires[J]. Acta Materialia, 1998, 46(12): 4111-4122.

[6] FROMMEYER G, WASSERMANN G. Microstructure and anomalous mechanical properties of in situ-produced silver-copper composite wires[J]. Acta Metallurgica, 1975, 23(11): 1353-1360.

[7] 谢明, 杜静, 魏明霞, 等. 连续铸造Ag-28Cu合金的组织形貌表征[J]. 贵金属, 2017, 38(S1): 24-27.

XIE M, DU J, WEI M X, et al. Microstructure characteri- zation of Ag-28Cu alloy prepared by continuous casting[J]. Precious Metals, 2017, 38(S1): 24-27.

[8] WANG M H, YANG Y C, TU S L, et al. A modified consti- tutive model and hot compression instability behavior of Cu-Ag alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(4): 764-774.

[9] 孔令宝, 周延军, 宋克兴, 等. 不同温度退火后Cu-Ag合金的组织和性能[J]. 机械工程材料, 2020, 44(12): 33.

KONG L B, ZHOU Y J, SONG K X, et al. Microstructure and properties of Cu-Ag alloy after annealing at different temperatures[J]. Materials for Mechanical Engineering. 2020, 44(12): 33.

[10] 朱学峰, 肖柱, 宋克兴, 等. 下引连铸Cu-Ag合金拉拔过程中组织与性能演变[J]. 中国有色金属学报, 2021, 31(5): 1176-1187.

ZHU X F, XIAO Z, SONG K X, et al. Microstructure and properties evolution of Cu-Ag alloy prepared by downward continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(5): 1176-1187.

[11] SUI X H, ZHAO B C, XIE G Q, et al. Study on the defects evolvement in the centre of the continuous casting slab during rolling process[C]//Proceedings of the 10th International Conference on Steel Rolling. Beijing: Metallurgical Industry Press, 2010: 1-6.

Effect of microporosity on properties of Ag-28Cu-0.75Ni alloy

LU Jian-min1, YAO Liang1, ZHANG Yan-song2, CHEN Xiu-qun3, WANG Xu-hua2, ZHAO Yun-qiang1, XU Ying1, NIU Hai-dong1 *

(1. State Key Laboratory of Advance Technologies for Comprehensive Utilization of Platinum Metals, Sino-Platinum Metals Co. Ltd., Kunming 650106, China; 2. Shenyang Engine Research Institute, Aero Engine Corporation of China, Shenyang 110015, China; 3. Shanghai Aerospace System Engineering Research Institute, Shanghai 201108, China)

Two Ag-28Cu-0.75Ni alloy ingots with different microporosity were prepared by water-cooled copper mold casting and graphite mold casting, the ultra-fine alloy wires were obtained through die forging billet, rotary forging for diameter reduction, heat treatment and drawing. The effects of microporosity of the alloys prepared by different casting methods on the processing, electrical properties and mechanical properties of Ag-28Cu-0.75Ni alloy ultra-fine wires were studied. The results showed that microporosity was distributed in the core of Ag-28Gu-0.75Ni alloy ingots within a diameter of 30 mm, and that the alloy prepared by water-cooled copper mold casting has high microporosity content and larger size. After forging, the microporosity porosity showed a “healing” trend, but it can’t be completely eliminated. Ag-28Cu-0.75Ni alloy wires with more and larger microporosity has high resistivity and low tensile strength. Through proper heat treatment, the work hardening and residual stress can be effectively eliminated. Both ingots can be drawn to 0.05 mm ultra-fine wires.

metal materials; Ag-Cu-Ni alloy; ultra-fine wire; microporosity; resistivity; tensile strength

TG146.3+2

A

1004-0676(2022)02-0036-06

2021-11-04

云南省重大科技专项(202002AB080001-1-6);云南省重大科技计划(202102AB080008-3)

卢建民,男,助理工程师。研究方向:贵金属微观组织调控。E-mail:ljm@ipm.com.cn

通信作者:牛海东,男,硕士,助理工程师。研究方向:贵金属精密合金。E-mail:nhd@ipm.com.cn