重油催化裂化PTU 单元的提质增效措施

2022-08-26张超平

张超平

(中国石油广西石化公司,广西 钦州 535008)

原油重质化、劣质化的情况日趋严重,炼厂在加工油质更重、硫含量更高的原油的同时,对企业的降本增效和三废环保排放也提出了更加严格的要求。某石化公司3.5Mt·a-1重油催化裂化装置的烟气脱硫系统,采用Exxon Mobil 公司的喷射文丘里(JEV)湿气洗涤工艺(以下简称WGS),处理催化烟气中的SO2、颗粒物等杂质。WGS 系统的净化污水在排放至环境之前,要将其送至PTU 单元,脱除悬浮固体并降低污水的COD 含量,以符合《石油炼制工业污染物排放标准》的要求。随着公司加工沙重等原油的数量增加,催化原料的硫含量维持在0.5%wt~0.6%wt 高位。受催化原料的影响,烟气脱硫塔入口的SO2浓度高达3500mg·Nm-3,导致洗涤塔的循环浆液密度远超设计值,循环浆液泵存在超电流风险,氧化罐的处理能力不足,滤液水质恶化,PTU 外排水的COD 持续卡边或超标。

本文针对上述问题,对PTU 单元进行了提质增效措施的研究,以解决因原料性质劣化、氧化能力不足、絮凝剂和助凝剂(以下简称助剂)加注过量、操作波动等原因引起的净化污水COD 超标的问题。同时,通过技术改造,进一步降低了能耗、物耗,装置的经济性大大提高。

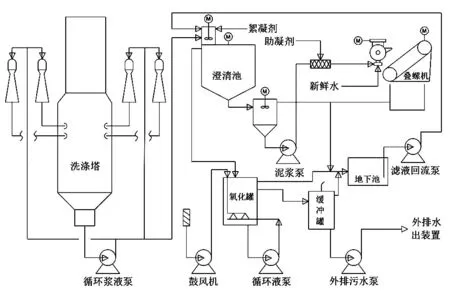

1 装置简介

图1 为WGS 湿式脱硫系统的原则流程图。WGS 系统主要分为脱硫洗涤塔和排液处理两部分。催化烟气以水平方式进入喷射文丘里管,与循环液以切线方式进入洗涤塔,气体经烟囱塔盘及填料分液后排入大气。洗涤塔底设置有循环泵,一路将循环液送至文丘里管喷射器入口,吸收烟气中的SO2、颗粒物等杂质;一路与絮凝剂混合后送至澄清器,颗粒物在澄清器内沉降,含水率85%左右的污泥自澄清器底部排出,经污泥泵增压并与助凝剂混合后,送至污泥脱水机中。脱水后的污泥作为危废外送出装置。滤出的水分进入地下池,由滤液回流泵送至澄清器,进行进一步的颗粒物脱除过程。

图1 WGS 湿式脱硫系统的原则流程图

澄清器顶部的清液自流至氧化罐中,氧化罐内的液体经污水循环泵抽出,与碱液混合后返回氧化罐,在氧化喷嘴处与空气充分混合,利用氧气将污水中的亚硫酸盐氧化为硫酸盐,以降低污水的COD,满足直排污水的要求[1]。氧化后的污水自氧化罐罐顶溢流,送至外排污水缓冲罐。罐内的污水经污水外送泵增压送至过滤单元过滤后,再送至污水处理厂。

2 COD 超标原因分析

2.1 原料性质劣化,机泵电流持续高位

洗涤塔循环浆液的设计密度为1.08kg·cm-3,目前密度为1.156 kg·cm-3,比设计值偏大,主要原因是烟气脱硫入口设计的SO2浓度为1823mg·Nm-3,设计出口浓度为100mg·Nm-3。实际入口的SO2浓度为2500~3500mg·Nm-3,出口为25~35mg·Nm-3,循环浆液的盐含量较高,导致烟气脱硫塔循环浆液泵的电流接近设计电流,存在超电流风险。

2.2 氧化罐设计偏小,氧化能力不足

氧化罐的设计流量为22.4Nm3·h-1,为了降低循环浆液的密度,从而降低洗涤塔底循环泵的负荷,将送至PTU 单元的流量提高至26·Nm-3·h-1左右。较高的流量可以提高洗涤塔的置换率,降低循环浆液的密度,从而降低烟气脱硫塔循环浆液泵的电流。要将外排水的COD 控制在指标内,需要增大氧化风量,但氧化罐的设计偏小,处理量超负荷,导致了氧化罐冒罐。

2.3 助剂加注过量,致使滤液水质恶化

悬浮颗粒物在澄清池内与絮凝剂混合后沉降成污泥,污泥进入脱水机前,需与助凝剂混合絮凝,才能达到脱水结块的目的。助剂为持续加注,部分助剂会随着水进入地下池,过量的助剂会使水质恶化,增大滤液黏度,不仅提高了容器的结垢率,还导致污水的COD 升高[2]。

2.4 操作波动,导致COD 超标

地下池滤液的回流泵采用的是风动泵,通过控制风量来调整滤液的回流量,而且吸入口的位置需要根据地下池的污泥高度进行调整。回流液流量过大或者大量带泥,都将导致PTU 的处理负荷增大。一是风机会出现波动,导致风量不足,氧化能力下降,造成COD 超标;二是悬浮物增加,废水中的耗氧物质增加,导致COD 超标;三是液位波动会将系统中的部分催化剂泥带出,堵塞COD 表的取液管,引起COD 值瞬间超限。

3 技术改造措施

3.1 加高氧化罐,提升氧化能力

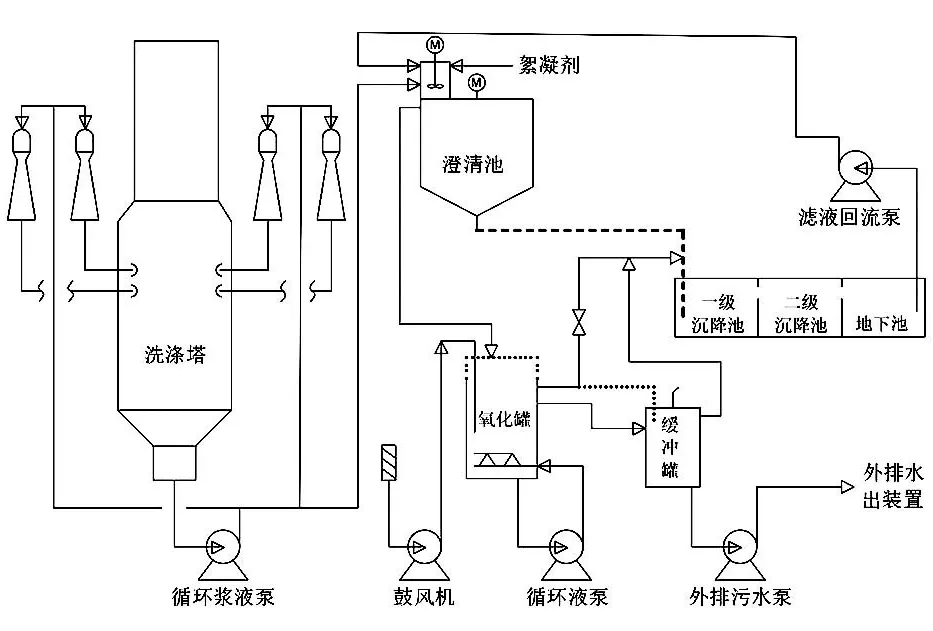

图2 为WGS 湿式脱硫系统技改后的原则流程图。如图2 中虚线部分所示,加高氧化罐高度后,停留时间增加了0.6h,并可关闭鼓风机出口放空阀,将风量全部并入氧化罐,氧化风量增加到465Nm³·h-1,氧化能力得以提高。随着压力或高度的增加,气泡直径增大[3],为了防止风量过大造成氧化罐的排出口管线形成气阻,影响外排污水泵的正常运行,对溢流线也进行了改造。将氧化罐的溢流线改至缓冲罐,并对溢流至地下池的管线加装阀门并关闭。

图2 WGS 湿式脱硫系统技改后的原则流程图

3.2 停用脱泥系统,避免助凝剂影响

如图2 中的虚线部分所示,将澄清池到均质罐的流程直接改至地下池,停用脱泥系统,以避免助凝剂对COD 的影响。同时,根据化验分析数据,逐步减少絮凝剂的加注量。

3.3 增加沉降池,提高水力停留时间

如图2 所示,增加地下一级和二级沉降池,提高水力停留时间。随着水力停留时间的延长,悬浮物的去除效果不断提升[4]。污泥主要沉积在一级沉降池和二级沉降池,避免了回流液带泥对氧化罐造成的冲击。

4 应用效果

4.1 氧化罐

表1 为氧化罐的处理能力。表1 数据表明,技改后,氧化罐的处理负荷提高了52.17%,循环浆液密度明显低于设计密度,运行泵电流优于设计电流,能耗相比技改前降低了178.74kW·h-1,氧化风压提高了0.01MPa,外排水COD 从49.6mg·L-1降低至35mg·L-1。

表1 氧化罐的处理能力

4.2 脱泥系统

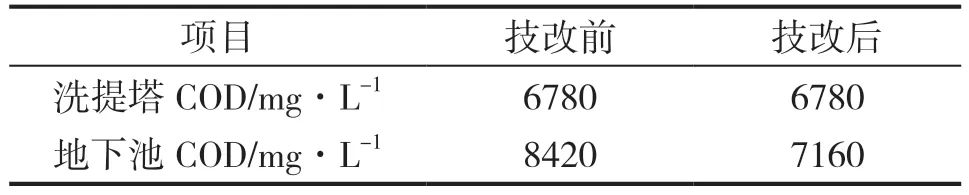

表2 为停用脱泥系统后,地下池的COD 数据对比结果。数据表明,助凝剂确实助长了废水中的COD。停用助凝剂后,废水的COD 仍高于洗涤塔的COD,可能是絮凝剂加注仍然过量,下一步要根据数据分析结果,继续调整絮凝剂的加注量。

表2 停用脱泥系统后地下池的COD 数据对比

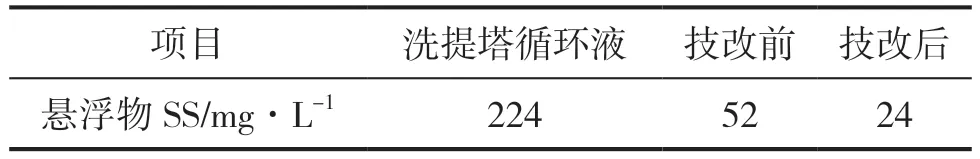

4.3 地下池

表3 为地下池技改前后的数据对比。数据表明,技改后地下池的悬浮物含量仅为24mg·L-1,沉降率提高了12.5%,回流液中的悬浮物含量大大降低,因此只需控制回流液量,即可避免对氧化罐造成冲击。

表3 地下池技改前后数据对比

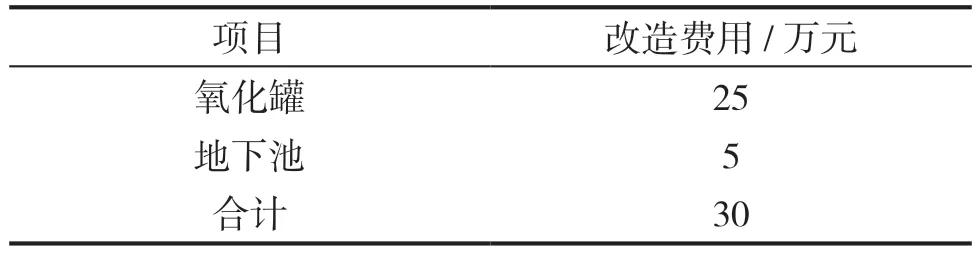

4.4 节能降耗

表4 为改造费用,表5 为节约费用。用电单价根据当地供电局定价,助凝剂和絮凝剂单价根据以往招标价格估算,装置运转时数按每年8400h 计算,氧化罐和地下池的改造为一次性投资。改造后循环浆液泵节约功耗178.74kW·h-1;停用脱泥系统系列设备设施,节约机泵功耗19.27kW·h-1;减少助凝剂用量0.03kg·h-1,减少絮凝剂用量3.57kg·h-1。每年可节约费用在人民币48 万元以上。

表4 改造费用

表5 节约费用

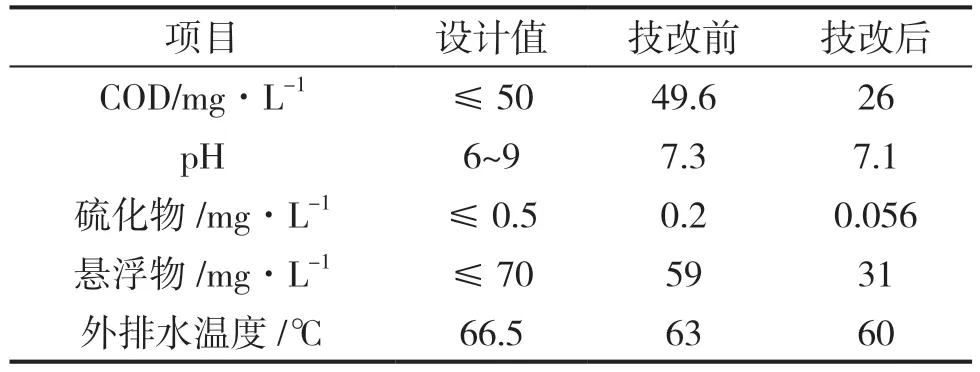

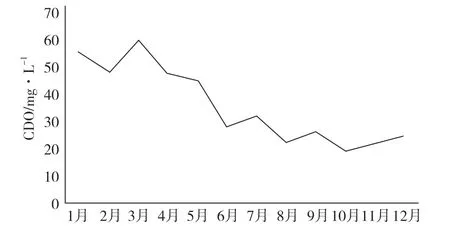

4.5 外排水性质

表6 为技改前后的外排水水质指标。图3 为2020 年外排水的COD 数据,其中1 月~5 月为技改前的外排水COD 数据,6 月后为技改后的外排水COD 数据。数据表明,技改后的外排水水质明显优于排放标准,悬浮物从59mg·L-1降至31mg·L-1,下降率达47.45%,COD 能持续稳定在35mg·L-1以下。

表6 外排水水质指标

图3 2020 年外排水的COD 数据

5 结论

对重油催化裂化装置的PTU 单元进行技术改造后,解决了因催化原料的硫含量高而导致的循环浆液泵存在超电流风险、氧化罐氧化能力不足、助剂加注过量、操作波动等系列生产问题。改造结果表明,外排水水质明显优于排放标准,悬浮物显著降低,COD 持续稳定在35mg·L-1以下。同时能耗、物耗进一步降低,操作程序更加简便,装置的经济性大大提高,每年可降本增效48 万元以上。但地下池的COD 仍较高,下一步要继续根据化验分析数据,调整絮凝剂的加注量。