催化臭氧氧化与A/O-MBR 联用技术在煤化工废水处理中的应用

2022-08-26塔斯很阿勒太

塔斯很·阿勒太

(伊犁新天煤化工有有限责任公司,新疆 伊宁 835000)

煤化工废水中含有浓度较高且难以分解的固形物和有机物,具有成分复杂、水量大、水质差、危害大等特征,对水资源有一定的污染,而且废水中的有机污染物对生物体的影响较大,甚至会危害生命。为了减少煤化工废水对自然环境的危害,需要采取相应的手段进行处理,达标后才能排放。现有的废水处理方法主要是吸附法,即利用活性炭、竹炭等具有吸附功能的吸附剂,对废水中的污染物进行吸附,其本质是物理吸附,在实际应用中只能处理煤化工废水中容易分解的有机物。经吸附法处理后的废水中仍含有大量的污染物,TDS(Total dissolved solids,总溶解固体值)值较大,需要经过多道工序才能处理干净,不仅处理效果较差,废水处理的成本也较高。为此,本文将催化臭氧氧化与A/O-MBR 联用技术应用于煤化工废水的处理,以期设计出一套新的废水处理方法,为煤化工废水的处理提供相应的参考。

1 煤化工废水的处理

1.1 煤化工废水的脱酚预处理

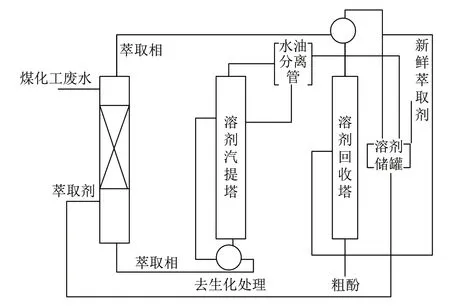

煤化工废水中有含量较高的酚污染物,若不进行去除而直接进入分解系统和生化系统,会在有机物的分解和生化过程中影响污染物的活性。废水中的酚类物质还会对催化臭氧的转移效率造成一定的影响,也是一种资源上的浪费,因此要在对煤化工废水有机物进行分解处理和生化处理之前,将水中的酚类物质去除。依据萃取脱酚的原理,选取了硝酸锰和碘化钾作为萃取剂。这2 种萃取剂不溶于水,在脱酚过程中易回收,且价格较低。具体的萃取脱酚流程见图1。

图1 煤化工废水萃取脱酚流程图

如图1 所示,煤化工废水的萃取脱酚在萃取池中进行,萃取池由萃取塔、溶剂汽提塔和回收塔组成。煤化工废水进入装有硝酸锰和碘化钾溶剂的萃取塔塔顶,硝酸锰和碘化钾储罐与萃取塔连接。煤化工废水与硝酸锰和碘化钾溶剂同时从上下两端进入萃取塔进行逆向混合,并从萃取塔底部流入溶剂汽提塔。溶剂汽提塔将萃取相中的甲基异丁基酮和二异丙基醚溶剂析出,使溶剂与粗酚分离。粗酚经过萃取塔塔底被回收,甲基异丁基酮和二异丙基醚溶剂再次返回溶剂储罐等待二次使用,以此完成煤化工废水的脱酚。在萃取脱酚过程中,要控制好萃取塔内的温度,因为萃取温度的变化会影响到最终的脱酚效率,脱酚过程中宜将萃取塔温度控制在40~50℃。

1.2 基于催化臭氧氧化的废水有机物分解

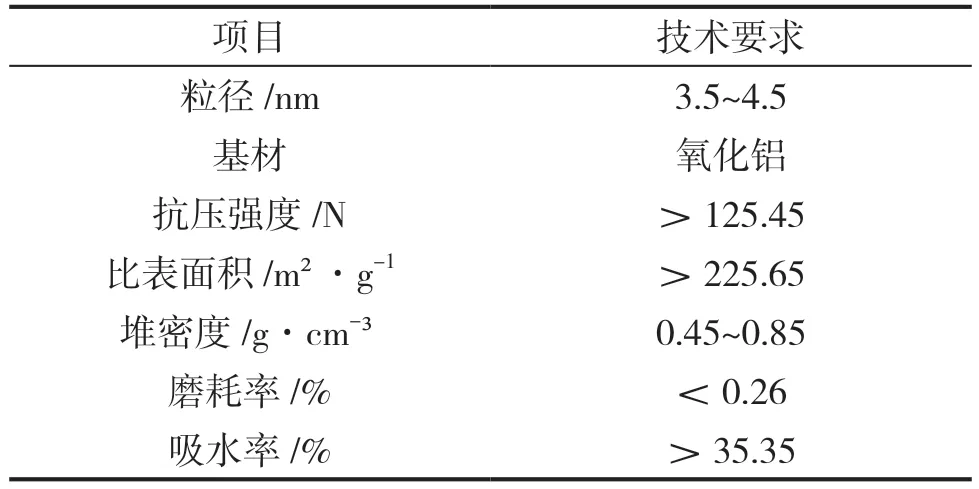

经过脱酚预处理后,煤化工废水中的污染物的可氧化性质有所提升,此时废水中的有机物更容易被分解,因此采用催化臭氧氧化技术对废水进行处理。在对废水有机物进行分解处理前,要根据煤化工废水的处理需求,选择合适的催化剂,目的是帮助煤化工废水中的有机物与臭氧发生氧化反应,提升氧化效率,因此催化剂的性能直接关系到催化臭氧氧化技术分解处理煤化工废水有机物的最终效果[1]。用于煤化工废水处理的催化剂有一定的技术参数要求,具体见表1。目前常用的催化剂有聚丙烯酰胺、硫代硫酸钠、氢氧化钠,这3 种催化剂都对煤化工废水中的有机物有分解作用。其中聚丙烯酰胺的分解效果最好,原因是聚丙烯酰胺催化剂中的胺氧化物有一定的协同作用。该催化剂的分子结构呈球状,比表面积较大,分子之间的空隙也较大,更容易吸收臭氧分子,并且在催化臭氧氧化过程中,能够产生较多的四价态氧空穴,减小气相外逸,从而更有效地去除煤化工废水中的有机物。对3 种催化剂进行比较分析后,选择聚丙烯酰胺作为催化臭氧氧化分解处理煤化工废水的催化剂。

表1 催化剂的主要技术指标

以氧化铝为载体,制备用于废水有机物分解处理的催化剂。按照表1 中的技术参数检验准备好的催化剂,各项指标均合格后方可投入使用。煤化工废水的催化臭氧氧化分解处理在氧化塔中进行,氧化塔的体积与有效体积可根据实际情况确定。根据相关经验,总体积最好在5.45~5.65L,有效体积最好为4.55~4.75L[2]。

催化臭氧氧化塔由氧化发生器、反应器、进水泵、尾气吸收器、出水箱、进水箱、二级减压阀等组成。经过预处理的废水进入进水箱,再经进水泵进入反应器。进水泵的水压不宜过大或过小。水压过大,反应器内的废水还没充分反应就满了,被迫流入出水箱;水压过小则会影响废水的处理效率,因此宜将水泵的水压控制在5.16~6.16Pa[3]。废水进入反应器后,在反应器器口投入催化剂,催化剂的投入量对废水中有机物的分解速率有一定的影响,随着催化剂的投入量增加,废水中有机物的分解速率逐渐提升。相关资料显示,催化剂投入量为200g 时,反应器内的煤化工废水有机物的分解率达到最大值,分解时间最短[4]。根据反应器的体积,确定催化剂与煤化工废水的比例为1∶5,投入催化剂后,二级减压阀将纯氧气体导入反应器中。臭氧反应器中存在高压电晕电场,纯氧进入反应器后,与高压电晕电场发生电化反应生成臭氧。生成的臭氧与催化剂及煤化工废水中的有机物接触后发生催化臭氧氧化反应。在该过程中要控制臭氧浓度,臭氧浓度决定废水中有机物的分解速率。从现场的实际效果可知,当臭氧发生器进气量为2.35L·min-1、发生器中的臭氧浓度为11.64mg·L-1时,废水中有机物的分解速率达到最大值,因此可将发生器中臭氧的浓度控制在11.64mg·L-1。催化臭氧氧化反应后形成的尾气要通入尾气吸收器中,以防止空气污染。分解后的废水导入出水箱中。

1.3 基于A/O-MBR 的废水生化处理

将分解处理后的废水用A/O-MBR 技术进行生化处理。A/O-MBR 技术生化处理废水,实质就是以纳米材料作为生化剂,将分解后的有机物吸附在纳米颗粒上,实现煤化工废水的固液分离。常用的纳米生化剂有二氧化锰、氧化镁、三氧化二铁、四氧化三铁等。这4 种纳米生化剂中,三氧化二铁的生化效率最好,原因是溶剂中的铁金属氧化物更易与分解的有机物发生生化反应,而且三氧化二铁的价格便宜,因此选择三氧化二铁作为纳米生化剂[5]。选择聚乙烯醇作为分散剂,三氧化二铁为原料,采用均匀沉淀法制备纳米生化剂。将聚乙烯醇和三氧化二铁倒入箱式马弗炉中,对2 种材料进行焙烧,焙烧温度为500℃,焙烧时间为2h。将焙烧后的混合物陈化6h 后,将混合物处理成粒径为23~24nm 的颗粒,即得到纳米生化剂。

废水的A/O-MBR 生化处理在MBR 反应器中进行。MBR 池由厌氧池、好氧池和MBR 池组成,MBR 反应器的容积为150L。用进水泵将废水导入厌氧池,与回流的混合液充分混合后,进入好氧池。在好氧池中用蠕动泵对废水进行间歇恒流抽吸,每次抽吸量为1L,每抽吸1 次停顿1.5min,再进行下一次抽吸[6]。将抽吸的废水导入MBR 池中,在MBR 池加入制备的纳米生化剂。纳米生化剂与废水中的有机物发生生化反应,将有机物分子吸附在纳米颗粒表面,生化温度控制在25~30℃之间,生化时间为15min。生化反应完成后,将废水过筛,将携带有机物的纳米颗粒滤出,从而将煤化工废水中的污染物与水分离,完成生化处理。

2 实验结果及分析

以某煤化工废水为实验对象。该废水的TDS为364.45mg·L-1,污染物含量为45.16mg·L-1,含有硫、铬、汞等有毒有害物质,分别采用本方法与传统方法,对该煤化工废水进行处理。

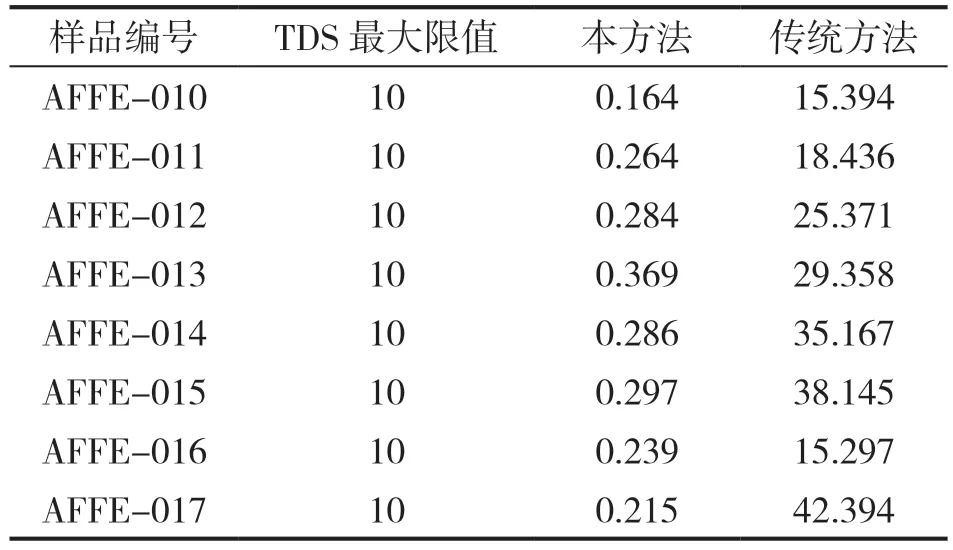

将煤化工废水加入500mL 容器中并进行编号,共采集8 个实验样品,按上述流程进行脱酚、分解、生化处理,处理效率为92.46%,处理时间为15h。以TDS 值作为指标,检验2 种煤化工废水处理方法的实验效果。TDS 表示水中的固形物含量,TDS 值越大表明水中固形物的含量越多,水的纯净度越低。处理后水的TDS 值可以反映处理方法的有效性和可行性。用KSF 测量仪测量8 个实验样品的TDS 值,数据见表2。

从表2 可以看出,采用本方法处理的煤化工废水,其TDS 值较小,最小值达到0.164mg·L-1,最大值仅为0.369mg·L-1,符合GB/T 26585-2010《煤化工废水处理规范》的要求。原因在于本方法采用了催化臭氧氧化与A/O-MBR 联用技术,先采用催化臭氧氧化技术,对煤化工废水中难以处理的有机物进行分解处理,再利用A/O-MBR 技术,对煤化工废水中难分解的有机物进行生化析出,使得煤化工废水的处理更加彻底。采用传统方法处理的煤化工废水,其TDS 值较大,最大值达到42.394mg·L-1,远高于本方法,未满足GB/T 26585-2010 的要求。另外,对实验水样的COD 浓度进行检验,以确定采用本方法后煤化工废水COD 浓度的变化情况,结果见图2。

表2 2 种方法下煤化工废水的TDS 对比 /mg·L-1

图2 煤化工废水的COD 浓度变化对比

从图2 可知,相较于传统方法,采用本方法处理后的煤化工废水,COD 浓度明显降低,效果优于传统方法,表明催化臭氧氧化与A/O-MBR 联用技术具有更好的废水处理效果,能够有效提高煤化工废水的净度,在煤化工废水处理方面具有一定的应用价值。

3 结论

将催化臭氧氧化与A/O-MBR 联用技术应用于煤化工废水的处理,有效降低了处理后废水的固形物含量,降低了煤化工废水的二次处理成本,对基于催化臭氧氧化与A/O-MBR 联用技术的煤化工废水的处理具有一定的参考作用。