大型高温储罐基础隔热层的设计

2022-08-26行明旭

行明旭

(中国石化工程建设有限公司,北京 100101)

高温储罐介质的设计温度在90~250℃之间,一般用于储存重质油品如渣油、蜡油、沥青等。常温储罐一般采用环墙式基础,环墙内部自上而下分别为沥青砂绝缘层、砂垫层、填料层。GB 50473-2008《钢制储罐地基基础设计规范》规定,当储罐内储存介质的最高温度高于90℃时,与罐底接触的基础表面应采取隔热措施[1]。目前采用较多的方法,是在罐底板与沥青砂绝缘层之间设置隔热层,隔热材料一般选用烧结砖(耐火砖或红砖),有的隔热层还设置了通风结构[2]。贺敏等人[3]对未设置通风道的满铺烧结砖隔热层进行了温度场计算,有研究者对设计温度超过250℃的熔盐储罐的基础温度场进行了数值研究[4-6],但目前尚无规范的标准及系统的研究成果。本文建立了基础隔热层的传热模型,对石油化工大型高温储罐基础隔热层的设计进行了研究与分析。

1 未设置通风道的隔热层传热模型

基于以下几点假定,对未设置通风道的储罐基础传热模型进行简化:

1)储罐内部介质的温度均匀恒定,可忽略内部介质传热;2)罐底板温度与介质温度相同,且罐底板的温度分布均匀;3)储罐的基础环墙内,各层填料内部的温度分布均匀;4)考虑到基础环墙内各层填料的合计厚度与罐直径相比要小很多,从罐底板至罐基础底,各层材料仅在垂直于罐底板的方向进行传热,可以忽略其他方向的散热。

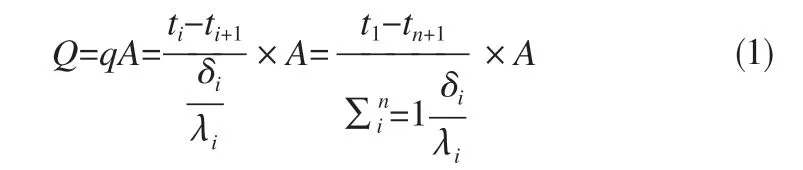

高温储罐基础的各层材料温度,可按照多层平壁一维稳态导热公式进行计算:

式中,Q为传热量,W;q为热流密度,W·m-2;A为传热面积,m2;δi为材料的厚度,m;λi为材料的导热系数,W·(m·℃)-1;ti、ti+1为第i层材料两侧的温度,℃。

以某储罐为例,罐容20000m3(直径Φ=38m),储存温度110℃,采用筏板基础,埋深地下1m,隔热层采用3 层红砖满铺。自上而下,基础各层材料的厚度及导热系数见表1。

表1 储罐基础各层材料的参数

假定基础底面的土壤温度为20℃,按照式(1)计算得到各层材料的顶部温度(表1),其中沥青砂层的顶部温度为89℃(<90℃),满足规范要求。当储罐内部介质的温度更高时,仅增加隔热层的厚度,可能无法达到预期的降温效果,如长期传热,会引起沥青砂绝缘层软化,此时需要在隔热层中间设置通风结构,以达到散热降温的目的。

2 设置通风道的隔热层传热模型

常见的通风道的隔热层自下而上依次为:红砖平铺、红砖平铺留出通风道、红砖错缝平铺压盖。通风道可提高散热效果,带走罐底的一部分传热量。参考HG/T 20643-2012《化工设备基础设计规定》的附录D 中对冷箱基础热工计算的假定,按照近似的平壁稳定热传导方法,对自然通风下通风道的传热进行计算[7]。

2.1 通风道内空气速度的计算

自然通风下,外部风速形成的动压,使通风道内产生一定的风速。风压ΔP及通风道的阻力损失ΔPm的计算公式如下:

式中,k为空气动力系数;vw、vn为室外、通风道内的空气风速,m·s-1;ρw为空气密度,kg·m-3;f为通风道内空气摩擦阻力系数;l为通风道长,m;D为通风道当量直径,m。

由ΔP=ΔPm,可计算得到通风道的风速。根据已知条件,D=0.06m,查得ρw=1.205kg·m-3,l取通风道平均长度19m,vw取该项目最小月平均风速2.7m·s-1,考虑通风道两端风载体型系数,k取1.3。当前式中的f和vn均为未知,可先假定通风道内部的空气流动属于临界区(2000 <Re<4000),则f的经验公式如下[8]:

式中:Re为通风道内部空气的雷诺数;v为空气运动黏度,m2·s-1,取15×10-6。

利用式(4)、式(5),可求得f与vn的关系式,代入式(2)、式(3),可分别求得f=0.038,vn=0.886,此时Re=3545,介于2000~4000 之间,属于临界区,符合假设。

2.2 通风道内空气放热系数的计算

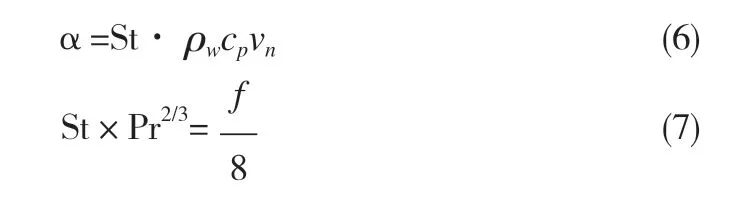

可用式(6)、式(7)计算空气与通风道表面的放热系数α[9]:

式中,α为空气与通风道表面的放热系数,W·(m·℃)-1;St 为斯坦登(Stanton)数;Pr 为普朗特(Prandtl)数;cp为空气比定压热容,J·(kg·K)-1。

查得Pr=0.7,cp=1005,将已求得的f=0.038、vn=0.886 代入,可得α=6.5。

2.3 基础温度的计算

对于设置了通风道隔热层的基础,散热分为2部分,一部分热量经通风道传向大气,一部分热量经基础的各层材料传向土壤。各层材料温度的计算公式如下:

式中,Q为总散热量,W;Q1为通风道向大气的对流散热量,W;Q2为隔热层向下部的传导散热量,W;A为罐基础截面积,m2;A1为通风道表面积,m2;α为空气与通风道表面的放热系数,W·(m·℃)-1;δi为材料的厚度,m;λi为材料的导热系数,W·(m·℃)-1;t0,t1,t2,tn+1为基础各部位温度,℃。

根据已知条件,A1=0.8A,α=6.5,假 定tn+1=20℃,t0=20℃,按公式(8)~(11),当储罐介质温度t1=110℃时,计算可得t2=65℃,t3=60℃,隔热层底部温度t4=57℃(<90℃),满足规范要求。当储罐介质温度t1=200℃时,其他与上述条件相同,计算可得t2=109℃,t3=100℃,隔热层底部温度t4=94℃(>90℃),不满足规范要求。将隔热层改为四皮砖铺设,中间两皮垂直设置通风道,计算可得t2=84℃,t3=70℃,隔热层底部温度t4=63℃(<90℃),满足规范要求。可以看出,隔热层需根据不同的介质温度进行相应的设计,通风道的面积越大,间距越小,降温效果越好,但设计时应验算隔热材料的强度是否满足要求。

本文按照近似的平壁稳定热传导方法,对自然通风下通风道的传热进行了计算。但通风道截面的尺寸较小,属于狭长通道,在实际的散热过程中,通风道内的平均温度高于室外温度,夏季时通风道内的温度还会更高,从而影响散热效果。若施工过程中不注意清理杂物造成通风道堵塞,也会影响散热效果。这些均属于散热的不利因素,设计过程中应适当考虑。

3 隔热层做法的探讨

目前,国内的石油化工高温储罐基础,多采用设置通风道的烧结砖砌体进行隔热层的设计,降低温度的同时会导致热量散失,为保证工艺要求,需消耗更多的能量来维持介质温度。从低碳节能的角度考虑,取消通风道,采用导热系数更低的材料进行隔热降温设计,就能大大减少能量消耗,降低经济成本。按照表1 的基础参数,将隔热层替换为导热系数更低的材料,从绝热角度进行设计,在不同的介质温度下,隔热层厚度的计算结果见表2。表2 中的计算结果仅供参考,此外还可以增加隔热材料的厚度,使温度降得更多,从而提高隔热效果,降低能耗。

表2 不同材料隔热层的计算厚度 /mm

关于高温储罐基础的做法,美标(PIP STE03020)中指出,除非隔热层的导热系数远低于土壤的导热系数,否则隔热层不起作用;同时隔热层还会引起湿气驻留、罐底腐蚀、维护困难等问题。因此,美标中明确规定不允许采用罐底隔热层,在设计时,考虑到高温下材料强度的折减,建议做法如下[10]:

做法1:罐底板落于基础环墙顶,环墙内自上而下为洁净的干砂、不含氯化物的黏土衬砌及压实的回填土。

做法2:罐底板落于钢筋混凝土板上,罐直径小于30 英尺(约9m)时,钢筋混凝土板与环墙整体浇筑;罐直径大于20 英尺(约6m)时,钢筋混凝土板与环墙顶部脱开。

做法3:罐底板落于筏板基础环墙顶,环墙内部用细颗粒碎石或砂充填。

4 沥青砂绝缘层的必要性分析

设置沥青砂绝缘层的目的,一是防止潮气、砂石土填料层中的有害化学物质及杂散电流腐蚀罐底板;二是在焊接罐底板时,高温会使沥青砂局部熔化而附着,从而对焊缝处的罐底板进行防腐保护;三是为了便于罐底的铺设和安装,保持罐基础顶的形状和基础锥面的坡度和平整度。实际使用效果的分析如下:

1)设置了隔热层的储罐基础,沥青砂绝缘层在隔热层下部,并未与罐底板直接接触,未起到保护罐底、方便铺设的目的。

2)现行的GB/T 50934-2013《石油化工工程防渗技术规范》要求,储罐基础要防渗,环墙式储罐基础应设置HDPE 防渗膜,承台式储罐基础应采用抗渗混凝土,在承台及承台以上的环墙内表面,宜涂刷聚合物水泥等柔性防水涂料[11]。防渗层可以有效阻隔地下水,防止潮气、土壤中的有害化学物质及杂散电流腐蚀罐底板,因此沥青砂绝缘层的作用减小。

3)在实际工程应用中,因储罐内部介质的液位、压力及温度发生变化,沥青砂层会出现开裂、粉化或软化的问题,起不到应有的作用。潮气透过裂缝进入罐底板和沥青砂的缝隙,当温度变低时,会有水分析出、凝聚,导致罐底板腐蚀[12]。

4)安装了阴极保护的储罐,沥青砂绝缘层会阻碍阴极保护电流的流动,影响储罐底板阴极的保护效果。

基于以上分析,综合考虑隔热层及防渗层的使用效果,认为沥青砂绝缘层的防腐保护、便于安装等作用已经减小,在今后的储罐基础设计中,可以考虑取消设置沥青砂绝缘层。

5 结论

1)以石油化工的高温储罐为例,通过建立基础温度场简化模型,利用一维稳定传热理论,对不同温度下的砖砌体隔热层温度分别进行了计算。结果表明,未设置通风道的砖砌体,仅靠热传导难以满足较高温度储罐的隔热要求;设置了通风道的砖砌体,可以向外界空气散热,达到了降温目的。但设计时,应根据储罐内不同的介质温度,对通风道的构造进行相应调整,以满足降温要求。

2)考虑到低碳节能的要求,在设计时,建议采用导热系数更低的材料,从绝热角度进行隔热层设计。

3)与美标的高温储罐基础的做法进行了比较,可为国内石油化工高温储罐的基础设计提供思路。

4)综合考虑隔热层及防渗层的使用效果,认为沥青砂绝缘层的防腐保护、便于安装等作用已经减小,在今后的储罐基础设计中,可以考虑取消设置沥青砂绝缘层。