一种集装箱智能清洗系统的设计及应用

2022-08-26马云飞

马云飞

上海港机重工有限公司 上海 201314

0 引言

国内某废弃物处置公司自2009年起生活垃圾的处置改用集装箱灌装,再经水路运输至处置目的地,明显改善了垃圾原先散装再通过抓斗装卸所造成的二次污染与环境脏乱差的状况。

集装箱清洗采用车箱不分离的方式,集卡载着集装箱驶入清洗机,待集卡停位准确后,通过安装在车架底盘上的液压联动装置打开门锁,再打开集装箱后门,先通过喷淋的方式对后门内平面及其箱框密封面进行清洗,然后再通过清洗机房的前后移动,带动旋转着的辊刷完成对箱体各个面的清洗,待所有清洗工序完成后关门闭锁,集卡可驶离清洗作业区,清洗总时长约8 min。在清洗时间内,集卡处于等候状态,集卡利用率低,加之清洗设备的老化,清洗效率与质量难以保证。故对既有设备进行过升级改造,采用集装箱的自动化清洗改变传统的作业方式,大幅提高生产效率、提升清洗质量可控程度、改善施工环境。现阶段集装箱的清洗节拍为8 min/箱,新设备运行后的生产节拍仅为1.6 min/箱。并可减少集卡无效等待时间,节省下来的时间,集卡可用来进行运输作业,从而减少总集卡数量。

如图1所示,集装箱智能清洗系统主要由大车集卡引导系统、滑橇输送系统、清洗系统、废水处理系统、清洁度检测系统、中央控制系统、起重机和吊具等系统组成。

图1 集装箱智能清洗系统示意图

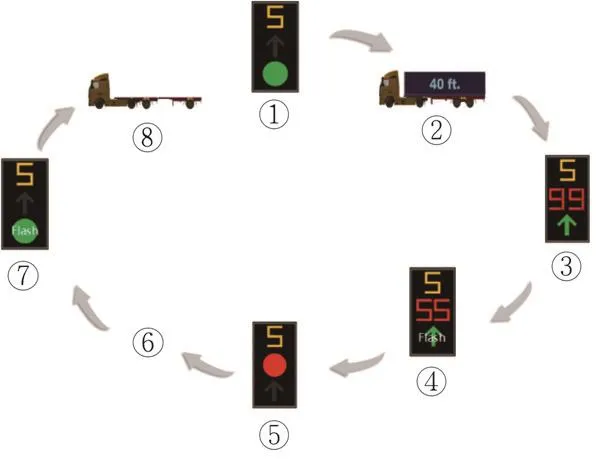

1 大车集卡引导系统

采用2D激光测距仪对集卡进行扫描,通过控制器对扫描仪反馈的数据进行分析处理,结合模式识别及定位算法,快速定位箱体和车架,并通过LED显示屏实时引导集卡司机停在准确位置,精度误差可达80 mm,激光扫描仪20 m内精度误差可达到50 mm。集卡引导系统对于集卡前后方向作引导,并满足集卡左右方向的偏离和角度引导。

集卡引导系统能对起重设备下车道作业的空载和重载拖车精准对位,做到准确停在起重设备下。实现吊具吊运20 ft、40 ft、45 ft集装箱以一种空载集卡拖车长度为基准的与空载集卡拖车的对位。显示屏用LED显示,亮度满足全天候工作。装卸箱过程中,只有当吊具吊取拖车上的集装箱上升离地8 m后或吊具离开拖车上集装箱离地8 m时,显示屏上显示允许拖车驶离提醒标志。为防止吊具砸箱,如拖车引导未到位时,系统对吊具下降将有限制,保证人车安全。为了防止拖车拉拽吊具,在完成对位后,LED 屏上提示停止移动,当完成装卸箱且吊具升到一定高度后,LED 屏上提示拖车驶离操作区域。大车集卡引导系统工作流程如图2、图3所示。

图2 装车工作流程示意图

图3 卸车工作流程示意图

2 滑橇输送系统

滑橇输送系统用于集装箱在清洗系统内的位置移动,通过起重机配合吊具实现集装箱的起吊功能,滑橇橇体托载集装箱本体,链式重载输送滚床完成托载集装箱滑橇的输送功能,实现集装箱在整体线体的循环输送,滑橇输送系统由多个单体滑橇机构组合而成。

滑橇式输送系统起源并广泛用于欧美汽车制造行业,德、美、法等国家汽车制造行业都有应用,也相应形成了德系、美系、法系等主要应用系列。滑橇式输送系统在汽车制造行业的焊接、涂装、总装以及工序之间的过廊上都有规模化的应用,特别是2000年以来,大部分涂装地面输送方式均采用该输送系统。

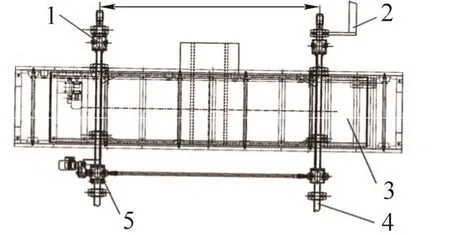

滑橇橇体设计夹紧机构,确保集装箱定位精度总误差在5 mm以内。动力驱动装置采用三合一电机减速器,减速器与滚床传动轴直接连接并内置制动。为消除地坪不平整对设备安装及运行带来的不良影响,滚床支架底部采用高度可调节底脚。升降滚床用于滚床与输送双链之间转接,上层为输送滚床,下层为升降机构,滚床安装在承重框架上,滚床上设有检测开关,以保证橇体在滚床上的可靠停止及定位,橇体在运行方向上的定位精度为10 mm。单体滑橇机构如图4所示。

图4 单体滑橇示意图

3 清洗系统

清洗系统是一套自动化系统,与箱体外表检测机构、喷药系统、自动吊装系统、自动输送系统联动,实现流水线自动化清洗作业,集检测、运输、喷药、清洗于一体。采用工业自动化控制系统,自动识别、自动喷药、自动清洗,全程实现无人化操作。清洗系统由喷药、前后端升降冲洗、四面刷洗、前后端升降刷洗、清洗房和主机房6大部分构成。

清洗系统采用高压喷嘴配合化学药剂的形式对集装箱的上下左右及前后6个面分别进行清洗作业,并配置风干功能,防止清洗水残留,影响场地美观。

待洗集卡到达检测房后由检测机构检测,根据箱体脏污情况,需要喷药的由输送线给出喷药命令,喷药系统接到命令后,先启动后端面上下升降喷药系统,对箱体后端面喷药,结束后给检测机构喷药完成信号,同时开启出口处喷药装置,检测机构通过变换信号灯颜色指引车辆驶离。车辆在驶离的过程中对车辆上、左、右3面喷药,当车辆完全驶离喷药架,喷药结束。

4 废水处理系统

为保护环境在智能清洗系统中配置了废水处理系统。在给水排水处理工艺中,固液分离技术是关键,对于去除比重接近于水的微小悬浮物,气浮分离技术是最有效的方法。本设备采用的QF 型系列组合气浮已被广泛应用于各类污水处理工程。QF 型系列组合气浮能耗低、操作方便。溶气系统溶气效率高、处理效果好,机电仪实现了一体控制。气浮主要起固液分离作用(同时可降低COD、BOD、色度等),主要利用溶气系统产生的溶气水中的微气泡,与水中的悬浮物絮体粘合在一起,悬浮物随微气泡一起上升至水面形成浮渣,使水中的悬浮絮体得到去除。

清水经射流吸气装置在一定的工作压力的情况下,使空气最大限度溶入水中,通过快速减压释放,形成直径在 30~50 μm 的气泡。在原水中加入絮凝剂 PAC 或PAM(PAC 为 400~1 000 mg/l,PAM为PAC的1/5左右),经过 3~15 min 的有效絮凝反应。其时间、药量和絮凝效果须由实验测定,原水经过絮凝反应,进入接触区。在接触区内,微气泡与原水中絮体相互粘合,一起进入分离区,在气泡浮力的作用下,絮体与气泡一起上升至液面形成浮渣。浮渣由刮沫机刮至污泥区。下层的清水通过集水管自流至清水池。处理后,清水一部分回流供溶气系统使用,另一部分则排放。

5 清洁度检测系统

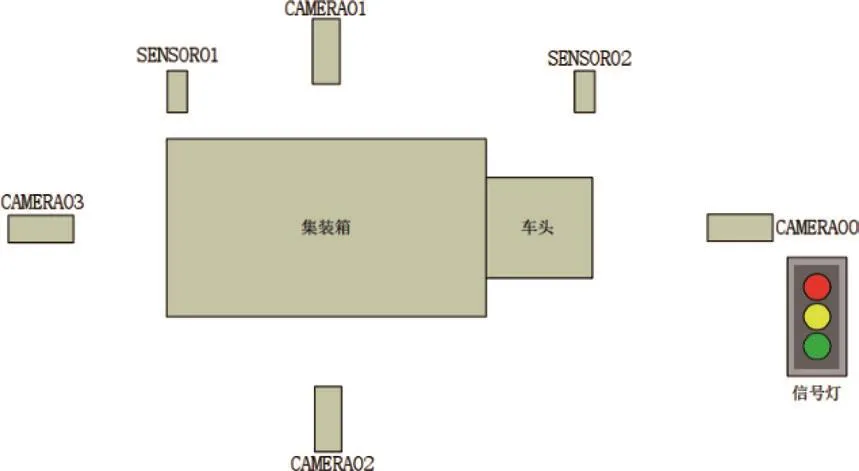

清洁度检测系统如图5所示,通过网络摄像机获取集装箱外表面的图片信息,利用机器学习算法判断出箱体表面的清洁程度。系统配置有车辆传感器检测车辆到位,三色信号灯用于指示车辆是否到位以及检测结束,车牌摄像机用于抓拍车牌,网络摄像机用于抓拍箱体图片,机器学习算法集成于上位机软件中,系统用所有逻辑处理均由上位机软件完成。系统对外提供结果数字输出和记录网络输出,可对接喷药系统和其他网络上的信息系统。

图5 清洁度检测系统布局示意图

集装箱污渍识别系统主要分图像采集模块、检测模块、硬件模块。图像采集模块负责车厢外表面图片的数字化采集,系统通过安装左、右、后3个摄像头实现对车厢的左、右、后3个面拍照并将抓拍的图像数据传送给检测模块。前摄像头负责采集车的前部图像,并通过车牌识别算法检测出车牌号。检测模块由机器学习算法来实现。通过学习大量图像数据最终训练出检测集装箱清洁度的算法模型。检测模块在收到图像数据后,将图像数据传送给模型,模型经过计算得出结果并输出。硬件模块通过可编程逻辑控制器来协调软硬件的同步。

6 中央控制系统

中央控制系统是整个自动清洗线的控制核心,主要功能有3部分:1)接收并分析操作指令,安排任务操作指令主要来源于操作盒,当司机按下相应的按钮后,信号传送至中控系统。中控系统接收到操作指令,将指令分析转换后发送给各系统;安排各系统执行相应的任务。2)采集各系统的数据以及状态,通过中央处理器与各系统的PLC进行网络通讯,通讯网络采集各系统的状态以及运行数据,并将各系统的状态汇总分析进行相应的连锁保护。3)给各系统发送指令,向运输线和清洗机只发送运行允许命令,向起重机发送运行允许命令和运行坐标,包括大车位置、小车位置、起升位置。

中央控制系统可实现起重机电控系统、滑橇输送系统、清洗机系统数据采集,对所有系统通讯状态及基本元件的状态都实时监测,并以直观的状态及图表显示。所有系统软硬件安全连锁,吊具状态、起重设备数据如电压、电流、频率、起升位置、小车位置、滑橇输送传递工位、清洗机清洗状态、故障状态等信息实时显示在CMS软件中。实时监视状态的信息均可通过回放界面查看。系统能显示故障内容、发生及复位时间、所属机构等,通过历史故障功能的开始时间结束时间来查询故障发生的内容、发生复位时间、类型(轻/重)、发生频率等,并能将查询的故障信息生成报表。

系统提供的趋势曲线功能为用户分析系统运行提供有效支持。系统既可以趋势曲线形式显示各系统驱动器、电动机等设备的实时电压、电流、频率等参数,也可显示所有子系统的PLC输入输出点等开关量参数。为提高对比效果,系统可将所有参数在同一坐标系内显示。通过方便灵活的趋势工具,用户可以自由调整趋势曲线的显示,如调整曲线的幅值、颜色等。系统采用Sqlserver数据库作为监控数据的存储形式。可实现数据的自动管理功能,即可设置数据的存储时长、数据的自动清理及备份以保证存储介质始终有足够的空间进行数据存储,彻底摆脱了传统的数据手动清理所带来的不便,更加高效便捷。

7 起重机和吊具

如图6所示,起重机和吊具用于堆放集装箱,最大起重量10 t,起重机门架为固定式,无大车运行机构,采用地面遥控操作。起重机各机构均为工作性机构,均能带载动作,完成货物起升、下降及横移运动。

图6 起重机和吊具布局示意图

起升机构由2台变频电动机、液力推杆制动器、减速器、卷筒及载荷传感器等组成。起升绳从卷筒上引出,一路经吊具滑轮到改向滑轮到载荷传感器,另一路经吊具滑轮返回到小车固定端。起升电动机为2台55 kW变频电动机,可保证运行平稳和操作准确。卷筒轴承座端设有编码器,以限制吊具的起升高度及快速准确定位。采用4绳缠绕系统,吊具为4吊点的伸缩式集装箱专用吊具,通过吊具回转装置可实现吊具的水平旋转,便于装卸操作。

小车行走为分别驱动,采用4个7.5 kW的三合一电机减速器直接驱动行走轮,并采用变频调速方式保持同步。分别驱动利于小车快速启动,防止启动打滑,使小车定位准确,吊具对箱作业更加高效。起重机的起升机构、小车机构均有终点开关保护,小车锚定销上均有行程或联锁开关。

8 结语

本智能清洗系统现场运行稳定,单箱清洗节拍可达1.6 min/箱,较原清洗线8 min/箱,节约时间达80%,有效减少车辆投入6辆,节约集卡司机10人,每年可节约综合成本300余万元。本项目的投入实施可实现集装箱智能自动清洗,减少残留集装箱外部的生活垃圾对环境的影响,维护市容市貌。配合生活垃圾集装箱转运技术,为城市生活垃圾处理带来新的技术进步。该方法具有复制推广性,可有效解决城市生活垃圾集装箱清洗问题,为未来自动化清洗工作的开展提供了一种通用、可行的解决方案。