门座起重机组合臂架变幅机构的仿真分析

2022-08-26常亚坤盛冬发杨雪微

常亚坤 盛冬发 杨雪微

西南林业大学 昆明 650224

0 引言

在门座起重机(以下简称门机)中,从取物装置中心线到起重机旋转中心线之间的距离称为起重机的幅度,起重机中用来改变振幅的机构称为变幅机构,利用变幅机构可以扩大起重机的作业范围。现代的门机大多采用摆动臂架式变幅,其中最典型的是四连杆组合臂架变幅机构,它可以实现工作性变幅。区别于非工作性变幅,工作性变幅不是仅仅在空载时改变起重机幅度,而是能够在带载条件下频繁变幅,拥有良好的工作机动性。四连杆组合臂架变幅机构一般采用较高的变幅速度以提高生产效率,与非工作性变幅机构相比,构造较复杂,自重也较大[1]。

门机变幅机构常用的驱动方式有齿条驱动、液压驱动、滚珠丝杆驱动等,其中齿条驱动具有结构紧凑、传动效率高、可承受双向载荷、制造维护简单等特点,应用较广泛。为了降低变幅机构的驱动功率和提高机构的操作性能,有必要对四连杆组合臂架的变幅轨迹进行研究。本文以使用齿条驱动变幅的四连杆组合臂架式10吨级港口通用门机为研究对象,运用仿真软件ADAMS对其进行建模仿真,并完成关于变幅运动过程的各项分析。

1 门机四连杆组合臂架系统模型

已知使用齿条驱动变幅的四连杆组合臂架式10吨级港口通用门机的主臂架长为24 m,大拉杆长度为22.4 m,象鼻梁后臂长为9.5 m,象鼻梁前臂长为4 m,象鼻梁与主臂架铰链连接处垂直伸长量为0.4 m,大拉杆下铰链与回转中心距离为2.5 m,人字架顶端铰链与回转中心距离为3.8 m,与主臂架下铰链高度差为8.1 m,与配重块质心距离为3.2 m,与齿条驱动电动机及减速器高度差为2.98 m,小拉杆长为7.55 m,小拉杆与主臂架连接铰链垂直高度为2.5 m、距主臂架下铰链5.5 m,平衡梁与小拉杆连接铰链距离人字架顶端铰链为2.5 m,人字架高为8.6 m,幅度变化范围为7.9~29.6 m,变幅速度为52 m/min(即0.867 m/s)[3]。

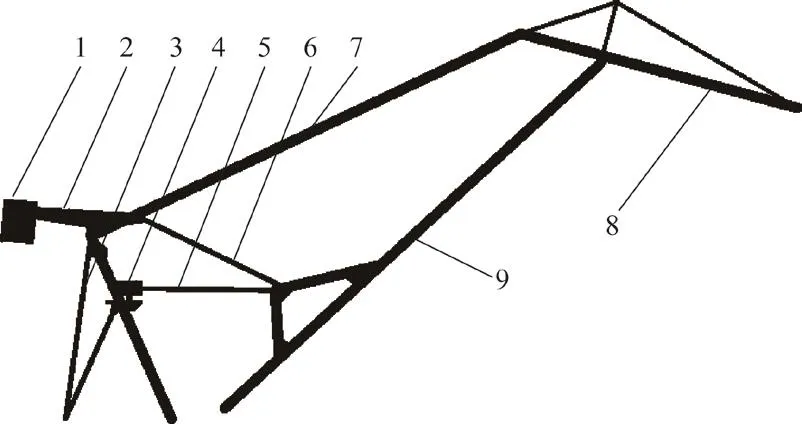

运用ADAMS/View以上述尺寸建立出组合臂架的整体模型,并按照实际情况设置各运动副,如图1所示。

图1 门机组合臂架机构ADAMS模型

组合臂架机构中具有变幅作用的四连杆机构根据各杆件的实际尺寸,由四杆机构运动形式判断方法可知其为曲柄摇杆机构。由于组合臂架中大拉杆与主臂、象鼻梁后臂、机架组成的另一个四杆机构为双摇杆机构,且组合臂架的变幅轨迹是由象鼻梁前臂以及下端点的运动来体现,故而必须以包含象鼻梁的四杆机构为主要运动机构,即组合臂架整体是双摇杆机构与曲柄摇杆机构相结合,并遵循双摇杆机构的运动规律。

由于组合臂架的各项几何尺寸已经确定,图1中变幅机构的运动规律也是确定的,仅变幅速度与加速度等可以调整,为简化设计可将机构中所有构件视为刚性体,且不考虑风载荷及臂架机构的整体重心平衡问题。

2 模型进行运动仿真

变幅机构采用齿条驱动方式,其动力来源为变幅电动机,经减速器将增大的转矩提供给齿轮箱,齿轮箱带动齿条做往复运动,齿条一端通过活动铰链连接主臂架,使主臂架摆动来达到变幅的目的。由于齿条和齿轮箱结构较复杂,在仿真中不易建立模型,故需由滑块机构代替而使齿条副简化为移动副。简化后的齿条是整个变幅机构的主动件。

在实际运行中,主臂架绕下铰链摆动旋转,与主臂架相连的齿条的运动轨迹并非直线,而齿条为刚性构件。因此,与齿条啮合的齿轮箱必须允许齿条进行竖直方向上发生移动,且变幅驱动力的大小和方向不断变化。经简化,齿条的啮合力由作用在齿条质心位置的拉力替代,该拉力的大小和方向不断变化。由于对其精确模拟有难度,且变幅驱动力主要影响的是变幅时间,而不影响象鼻梁下端点的变幅轨迹,所以仅取此拉力的水平分量作为驱动力进行分析[4]。

综上所述,最终在虚拟模型的齿条质心位置添加一个始终沿水平方向的拉力,该力的大小待测量。

由图1可知,象鼻梁下端点的水平位移即为变幅幅度,故变幅速度即为象鼻梁下端点水平方向上的运动速度。已知变幅速度为0.867 m/s,在虚拟模型的象鼻梁下端点施加一个水平指向起重机回转中心线的速度,大小为0.867 m/s。至此,模型可依照实际工作情况进行运动,实现运动仿真。

3 仿真结果分析

根据实际情况,仿真运行时间定为25 s,机构初始位置为变幅幅度最大状态,模型的坐标原点为人字架顶端铰链所在水平线与起重机回转中心线的交点。运行完成之后得到各项测试数据,通过ADAMS软件的后期处理功能,可将测试数据整理成综合曲线图。

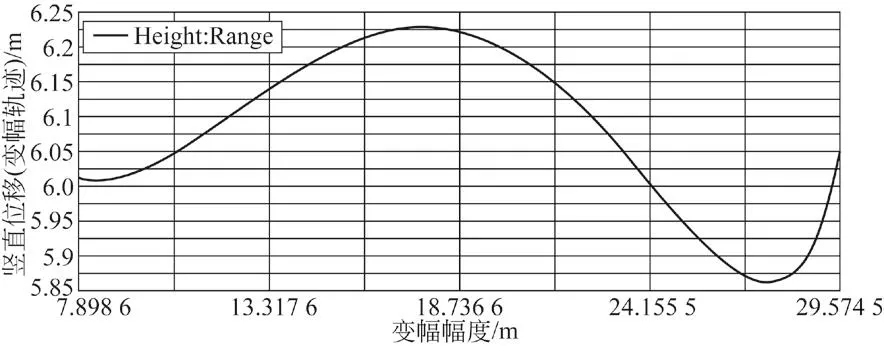

在ADAMS软件曲线图坐标轴设定中,横轴上数值的大小变化方向默认为从左至右表示数值从小到大,而虚拟模型仿真的初始位置即为幅度最大状态,变幅运动即为组合臂架机构幅度由大至小的变化过程。因此,当以变幅幅度为横坐标时,曲线图的读图方式应为从右向左;当以时间为横坐标时,输出的曲线图则应按照从左向右的常规方式读取。以变幅幅度为横坐标轴,象鼻梁下端点竖直位移(即变幅轨迹)为纵坐标轴,得到图2所示变幅轨迹。

由图2可知,象鼻梁下端点竖直方向上的位移在5.860 3~6.227 6 m波动,上下极限位置高度差在0.4 m以内(为0.367 3 m)。由此表明,变幅过程中所吊起的重物并非作水平移动,而是在0.4 m范围内小幅上下波动。完善的工作性变幅机构要求在变幅过程中重物作水平移动以减小变幅功率,但为了简化构造,设计中通常让重物作近似水平移动。[1]整个组合臂架的变幅幅度从29.574 5 m逐渐减小为7.896 6 m,符合7.9~29.6 m的实际幅度变化范围。从右至左整个曲线图呈S形,符合四连杆组合臂架式门机的通常情况[4]。

图2 变幅轨迹-幅度曲线

整理变幅速度、加速度曲线与幅度变化曲线,可得到图3所示曲线。在虚拟建模过程中,已知象鼻梁下端点沿水平方向指向机构回转中心线的速度(即变幅速度)为0.867 m/s,但实际仿真的测量结果显示,变幅速度并非保持水平直线,而是一直在0.866 5~0.869 m/s不断变化(由于建模坐标以机构回转中心为纵坐标轴,故指向横坐标轴负方向的力和速度参数均带负号),且速度并非单调递增或递减,所以变幅加速度不为0,取正负值的情况皆有。

图3 变幅速度/加速度-幅度曲线

组合臂架的四连杆变幅机构为典型的曲柄摇杆机构,由于变幅机构和臂架以及象鼻梁的连接情况,变幅机构与一个双摇杆机构叠加,并以双摇杆机构中的其中一个摇杆(主臂)为主动件(暂不考虑齿条驱动),从而使作为曲柄的平衡梁成为从动件,受到象鼻梁后臂以及大拉杆的制约。实际上,并不能完成整周回转运动,即平衡梁只能在一定角度范围内摆动。

为研究变幅机构的机械运动特性,可暂不考虑齿条驱动的作用。在此前提下,主臂承担整个组合臂架机构的运动输入,故主臂的运动情况是研究变幅机构运动特性的关键。将主臂在变幅过程中与水平线的夹角、角速度、角加速度变化曲线进行整理,得到图4所示曲线。

图4 主臂摆动角度/角速度/角加速度-时间曲线

由图4可知,主臂摆动角度变化近似一条直线,相应的主臂角速度变化不剧烈。随着主臂摆动角度的增大,角速度不断减小,加速度始终为负值,且并非单调递增或递减。双摇杆机构通过2个摇杆的协同作用,可制约象鼻梁的活动范围。其中,大拉杆作为从动件,其运动情况如图5所示。

图5 大拉杆角度/角速度/角加速度-时间曲线

对比图4可知,主臂的运动情况和大拉杆的运动情况非常相似,摆动角度、角速度、角加速度曲线的线形基本对应相同,仅存在变化范围的差异。在变幅过程中,大拉杆的摆动角度变化接近40°,与主臂的摆动角度变化相近,说明大拉杆与主臂的摆动幅度基本一致,二者的空间位置和长度差是控制象鼻梁位置变化规律的主要因素。

在双摇杆机构中,2个摇杆(即大拉杆与主臂)与连杆(即象鼻梁后臂)的转动角度变化的相互关系可以反映机构的运动规律。因此,将大拉杆摆动角度、主臂摆动角度、象鼻梁后臂与大拉杆夹角的时间变化曲线整理成一组进行比较,可得到图6所示运动曲线。

图6 象鼻梁后臂与大拉杆夹角/大拉杆摆角/主臂摆角-时间曲线

在图6中,Angle_04为象鼻梁后臂与大拉杆的夹角,Angle_03为大拉杆摆动角度,Angle_02为主臂摆动角度。很明显,Angle_02与Angle_03的曲线形状基本相同,仅角度变化区间不同。Angle_02与Angle_03的变化范围相对较小,而Angle_04的变化则较大。因为Angle_04的变化直接引起象鼻梁前臂的运动,即象鼻梁下端点的位移,Angle_04越小,象鼻梁下端点指向机构回转中心线的水平位移就越大,组合臂架机构的幅度就越小。所以Angle_04的变化很大,减小幅度在100°左右。

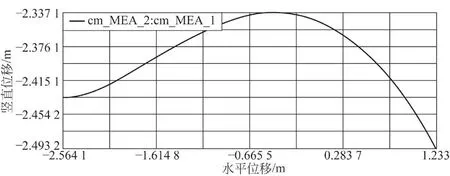

研究组合臂架中齿条的运动和受力情况,有助于齿条驱动部分的设计以及变幅机构驱动功率的研究。在组合臂架的变幅过程中,以齿条的质心为研究对象,测量其竖直位移和水平位移,整合出曲线如图7所示。

图7 变幅过程中齿条竖直位移-水平位移曲线

由图7可知,在变幅过程中,齿条的移动轨迹不是一条直线,符合之前的推论和简化思路。然而,齿条在竖直方向上的位移较小,在不到0.16 m的范围内波动。需在实际机构设计中,与之啮合的齿轮箱可以是固定不动的,但需在齿轮箱中安装辅助齿轮,在允许齿条竖直向移动的同时保持传动的稳定性。在测量齿条横纵向位移的同时,绘制出齿条上驱动力的监测曲线如图8所示。

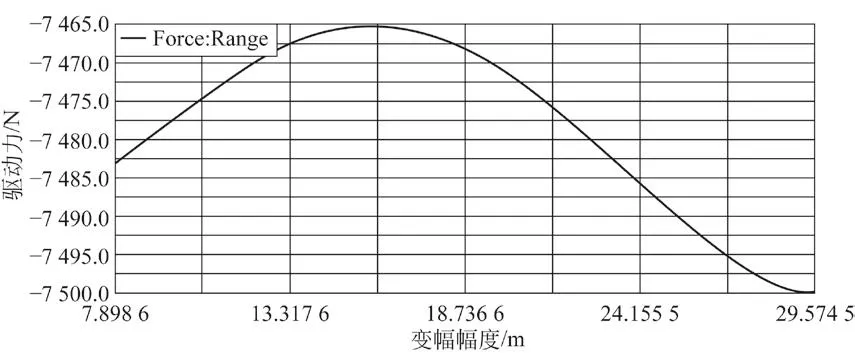

图8 齿条驱动力水平分量-变幅幅度曲线

在变幅过程中,齿条驱动力的水平分量大小是不断变化的,其变化范围为7 465~7 500 N,波动不超过35 N,可见力的变化并不大。所以,齿条变幅驱动功率中有功功率的变化不大,证明此变幅机构中四连杆组合臂架的应用有效减少了变幅过程中功率的损耗。

4 结论

利用虚拟样机技术以及ADAMS软件平台可以从动力学和运动学等多个角度来分析虚拟模型,方便快捷地完成对门机组合臂架变幅机构的仿真和各项研究。门机在变幅过程中的速度和驱动力均有小幅变化,变幅轨迹为S形曲线。