含气介质用机械密封端面两相流动特性*

2022-08-26张家祥沈宗沼张金亚

张家祥 沈宗沼 高 畅 张金亚

(1.中国石油大学(北京)机械与储运工程学院 北京 102249;2.合肥通用机械研究院有限公司 安徽合肥 230031)

机械密封(Mechanical seal),又称端面密封,因其良好的密封特性被广泛应用于泵、风机和压缩机等旋转设备[1-2]。随着工业技术的发展,泵、压缩机等设备朝着输送介质多相化发展,致使机械密封运行条件苛刻,密封端面润滑膜常因气体的存在而出现振动失稳现象,导致机械密封发生磨损、变形而失效。密封端面润滑膜中气体的来源主要有端面空化产生[3]、液膜发生汽化产生[4]及密封腔中的自由气体侵入。

目前,关于机械密封端面空化及汽化相变的研究已有了一些进展[5-9]。李振涛等[10]利用FLUNET软件建立了螺旋槽液膜密封端面三维模型,选用混合物模型(Mixture Model)探讨螺旋槽结构参数对密封端面空化产生的影响规律,分析端面空化对密封端面间流体膜的开启力、液膜刚度、泵送率等的影响。ROUILLON和BRUNETIRE[11]开展了螺旋槽机械密封性能的实验研究,并通过能量平衡分析得出:当密封件接近饱和温度且在高转速和低载荷下剪切力足够大时,流动变为两相流动。顾永泉[12-13]在实验研究的基础上,对似液相与似汽相的混相密封的稳定性进行了分析。陈汇龙等[14-15]基于两相流体的连续介质理论,利用Mixture模型分析了微尺度液膜内颗粒相的分布特点、进口颗粒体积分数对颗粒分布的影响以及密封性能。刘欢欢[16]基于FLUENT软件中的Mixture模型与蒸发冷凝模型,得到了端面液膜各相体积分数与液膜的汽化半径。

综上所述,目前对于来流自由含气的情况极少进行研究。因此本文作者采用FLUENT软件Mixture多相流模型,考虑入口自由含气,对气液混输泵用螺旋槽型机械密封液膜间隙进行数值计算,初步揭示液膜间隙中的气液两相分布规律;同时进一步分析不同气泡直径、不同入口含气率、不同转速、不同压差及不同槽深对密封端面气液两相分布、压力分布及密封性能影响,为机械密封在气液两相流动工况下的运行提供指导,为密封结构优化提供理论基础。

1 物理模型

1.1 几何模型

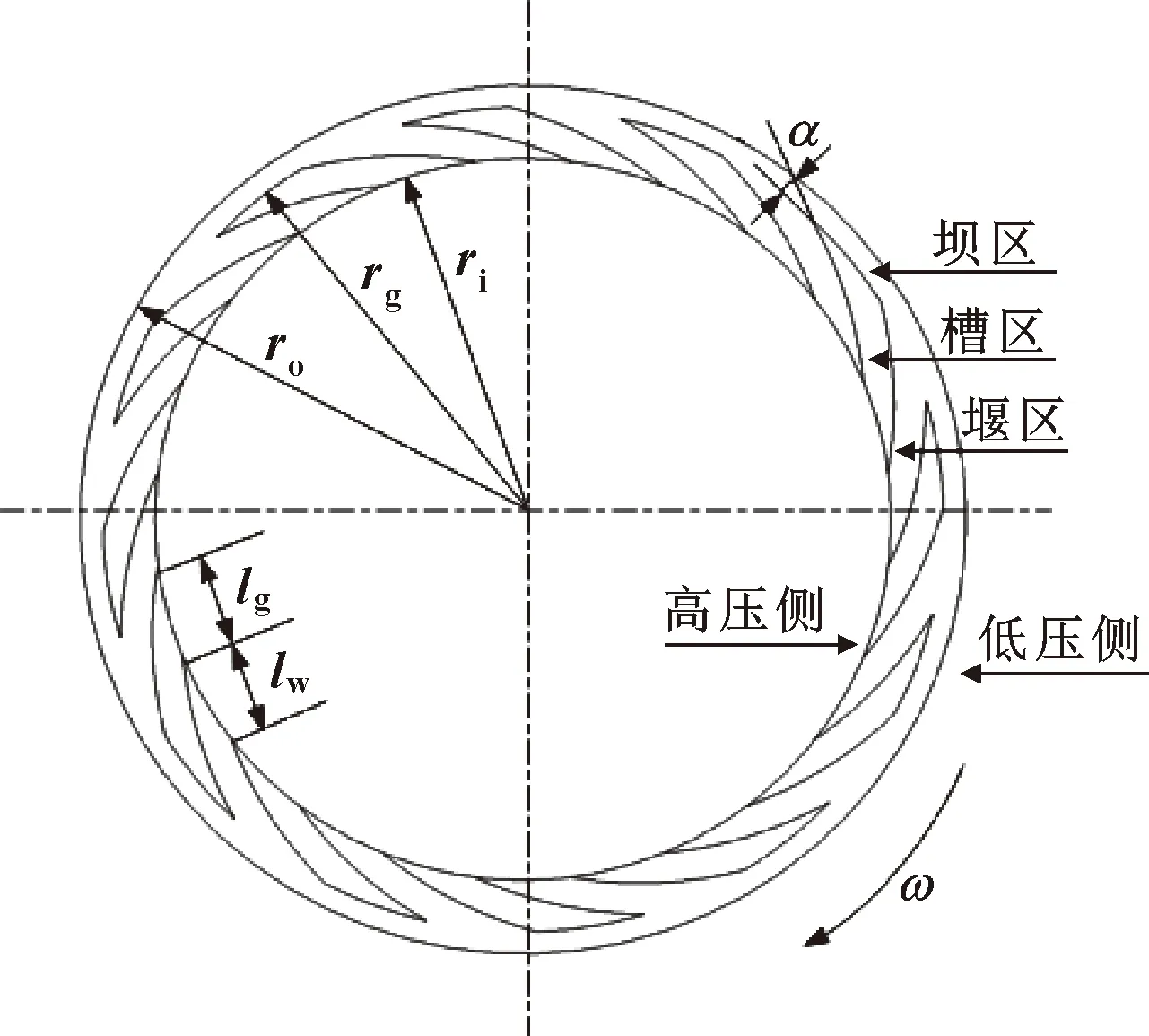

机械密封动环端面几何模型如图1所示,分为槽区、堰区和坝区。槽型线采用对数螺旋线,公式如下:

r=rieφtanθ

(1)

式中:ri为密封环内径,mm;φ为螺旋线展开角,(°);θ为螺旋角,(°)。

为了提高螺旋线的精度,采用MATLAB计算螺旋线上各点坐标,密封端面几何参数[10]及工况参数见表1。

图1 螺旋槽机械密封示意

表1 机械密封端面几何参数及工况参数

1.2 网格划分及边界条件

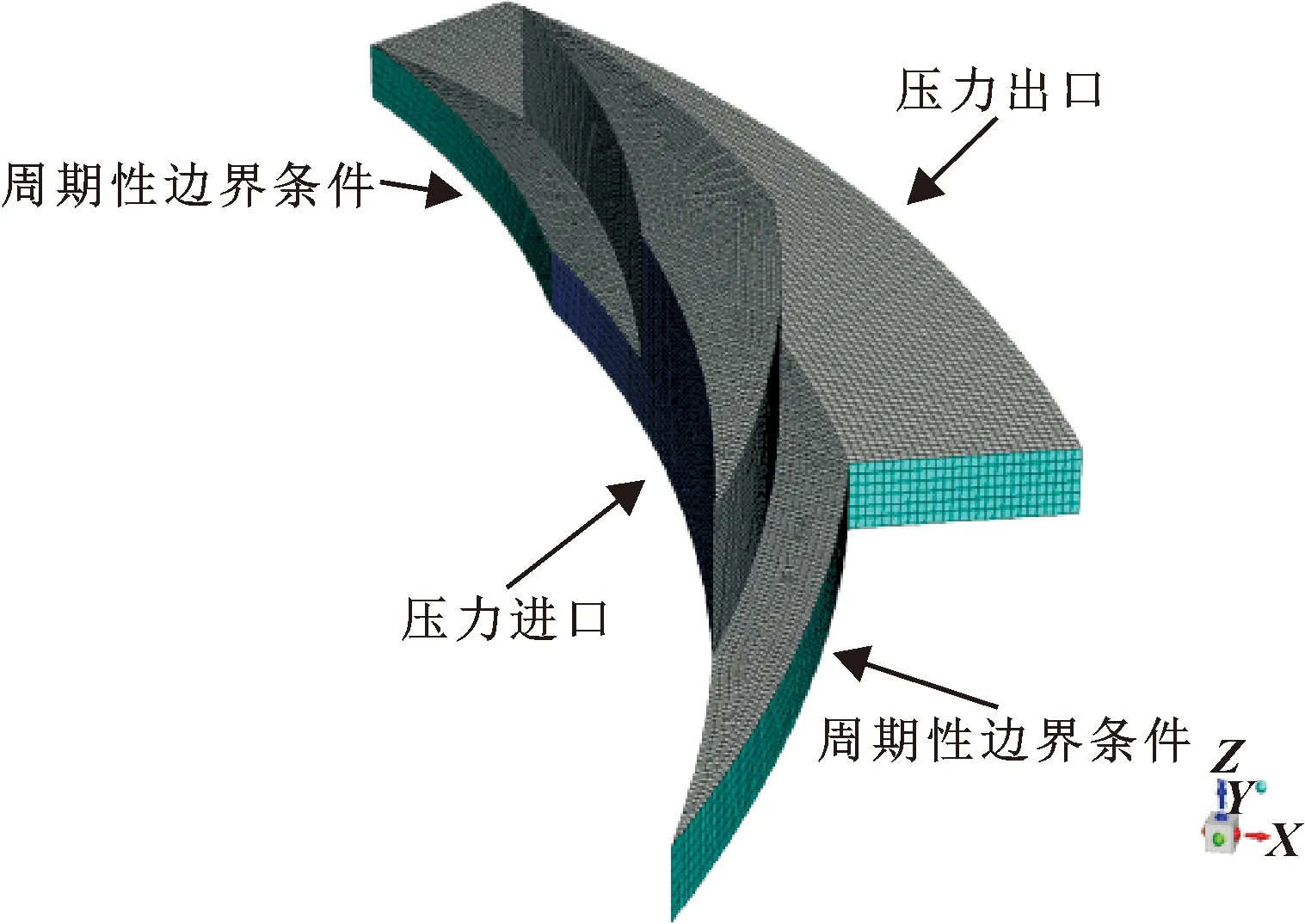

为了提高计算效率,选取1/N个周期进行网格划分。采用gambit进行网格划分,如图2所示,视图中将液膜厚度方向上放大了1 000倍。为了解决尖角处网格倾斜度过大的问题,2个半堰区及槽区采用三棱柱网格,坝区采用四棱柱网格。内、外径处分别为压力进、出口,两侧为周期性边界,液膜与动环接触面为旋转壁面,与静环接触面为静止壁面。

图2 单周期螺旋槽网格划分策略

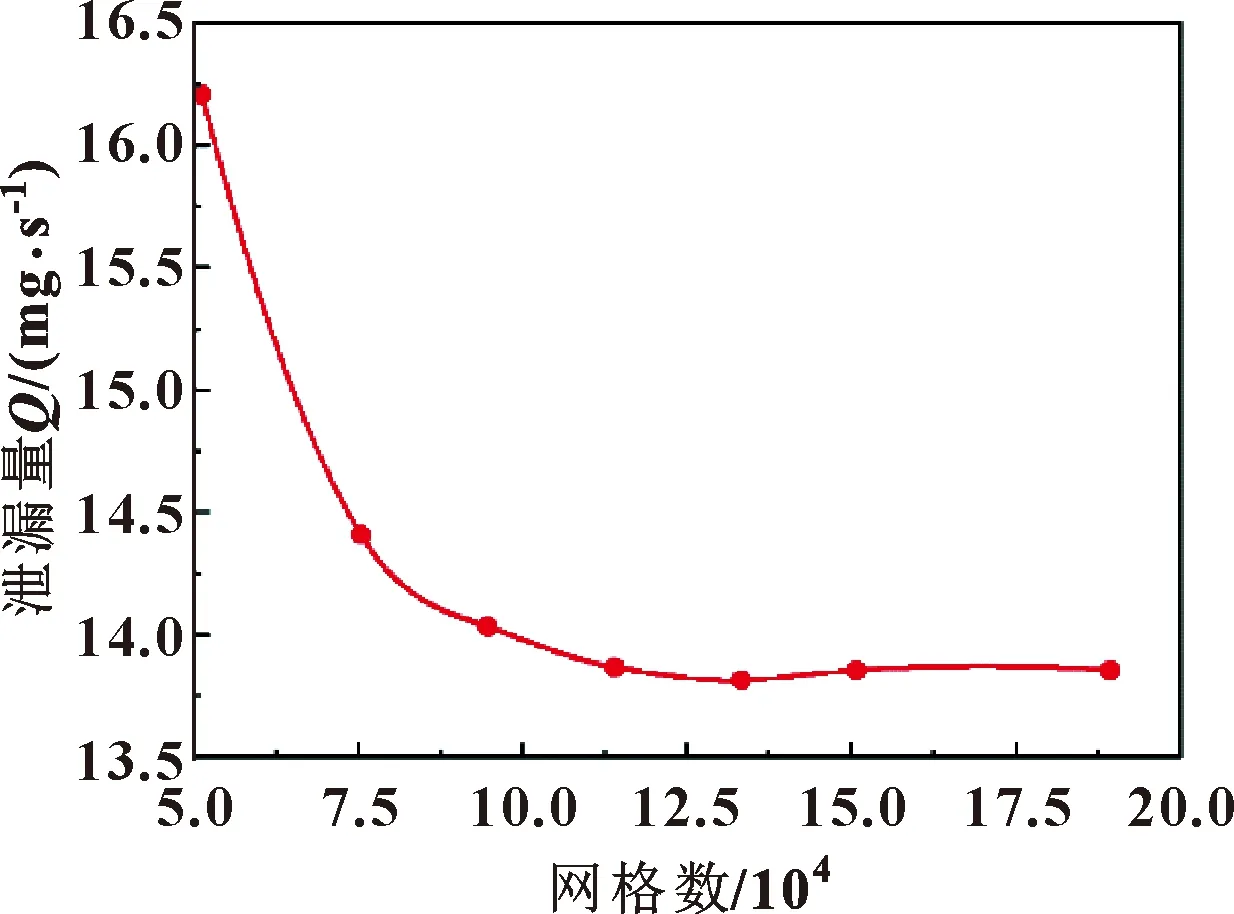

1.3 网格无关性验证

文中采用内、外压均为0.1 MPa进行网格无关性验证,如图3所示。泄漏量随着网格数的增大逐渐减小,网格数大于等于113 944时,泄漏量基本不变。此时膜厚方向网格为5层,槽深方向网格为14层,与文献[17]相符。为了提高计算效率,采用网格数为11万左右进行计算。

图3 网格无关性验证

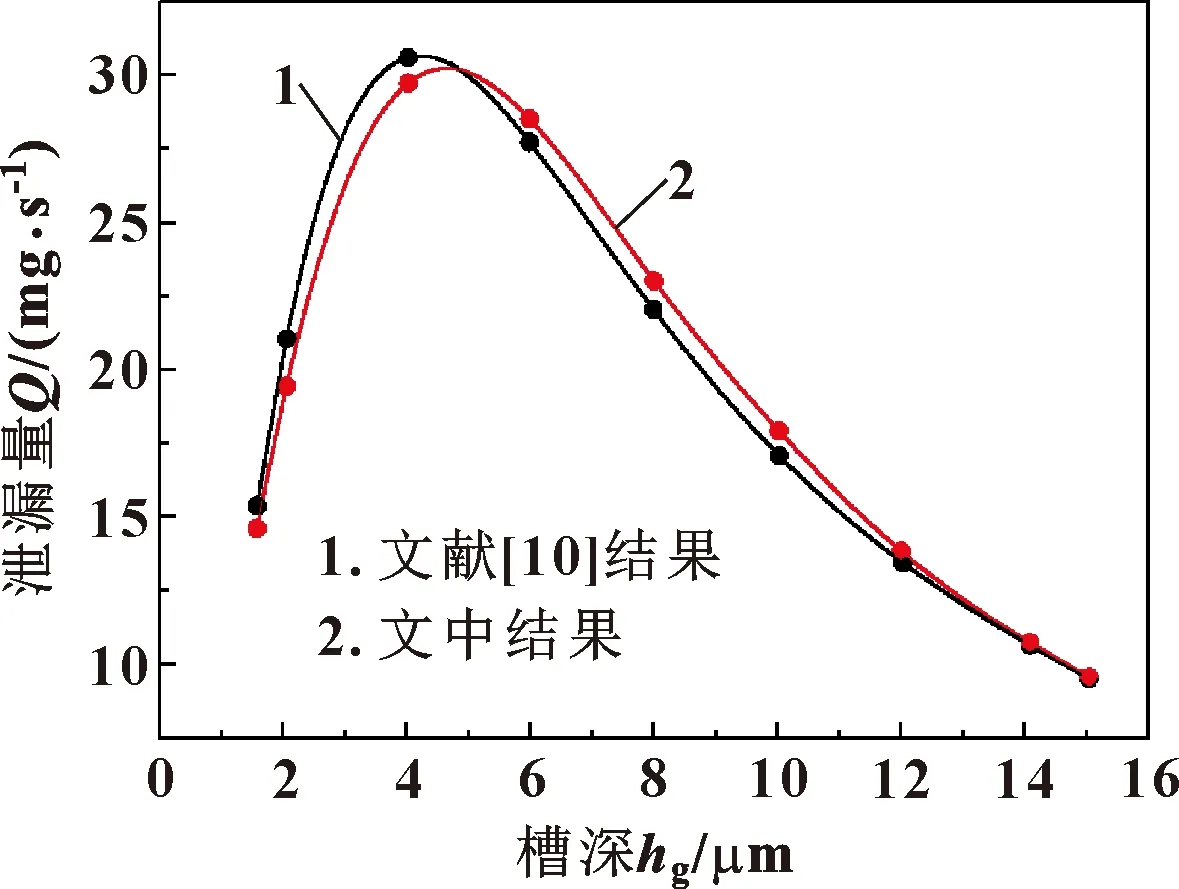

1.4 文献验证

为了验证上述方法的正确性,不考虑液膜间隙发生空化的情况下,采用文献[10]中的槽型参数及工况参数进行验证,结果如图4所示。可以看出模拟结果与文献结果吻合较好,可以开展后续研究。

图4 文献验证

2 Mixture模型及控制方程

2.1 基本假设

为了降低上游泵送机械密封混相润滑膜的复杂性,忽略对计算影响较小的因素作如下假设[14,18]:

(1)润滑膜间隙为层流且不可压缩;

(2)液膜内部气体来源于密封腔内的自由气体;

(3)忽略密封环端面粗糙度的影响;

(4)不考虑摩擦热对介质的影响,认为是等温状态,温度为300 K;

(5)边界处介质流体与密封端面无滑移,忽略密封环微变形对流场的影响。

2.2 Mixture多相流模型

Mixture混合物模型可用于两相流或多相流。混合物模型求解的是混合物的动量方程,假定在短空间尺度上局部平衡,由于气泡直径很小,气相相对速度较小,可认为没有相对速度的均匀多相流动。因此Mixture可应用于上游泵送来流含气的两相流动研究中。

2.3 Mixture多相流模型控制方程

混合物模型的连续性方程[14,19]为

(2)

混合物模型的动量方程可通过混合相中各相动量方程得到

(3)

式中:ρm为混合密度,kg/m3;vm为质量平均速度,m/s;μm为混合黏性系数,Pa·s;F为体积力,N;n为相数;αk为第k相的体积分数;ρk为第k相的密度,kg/m3;vdr,k为第k相的漂移速度,m/s。

由第二相p的连续性方程可得第二相的体积分数方程

(4)

2.4 求解设置

利用有限体积法对控制方程进行离散,使用双精度、基于压力的求解器求解。湍流模型采用层流模型,多相流模型采用Mixture多相流模型。求解算法采用SIMPLE算法,压力的离散格式采用 PRESTO!格式,动量采用二阶迎风格式,体积分数采用一阶迎风格式。

3 计算结果及分析

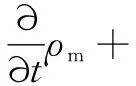

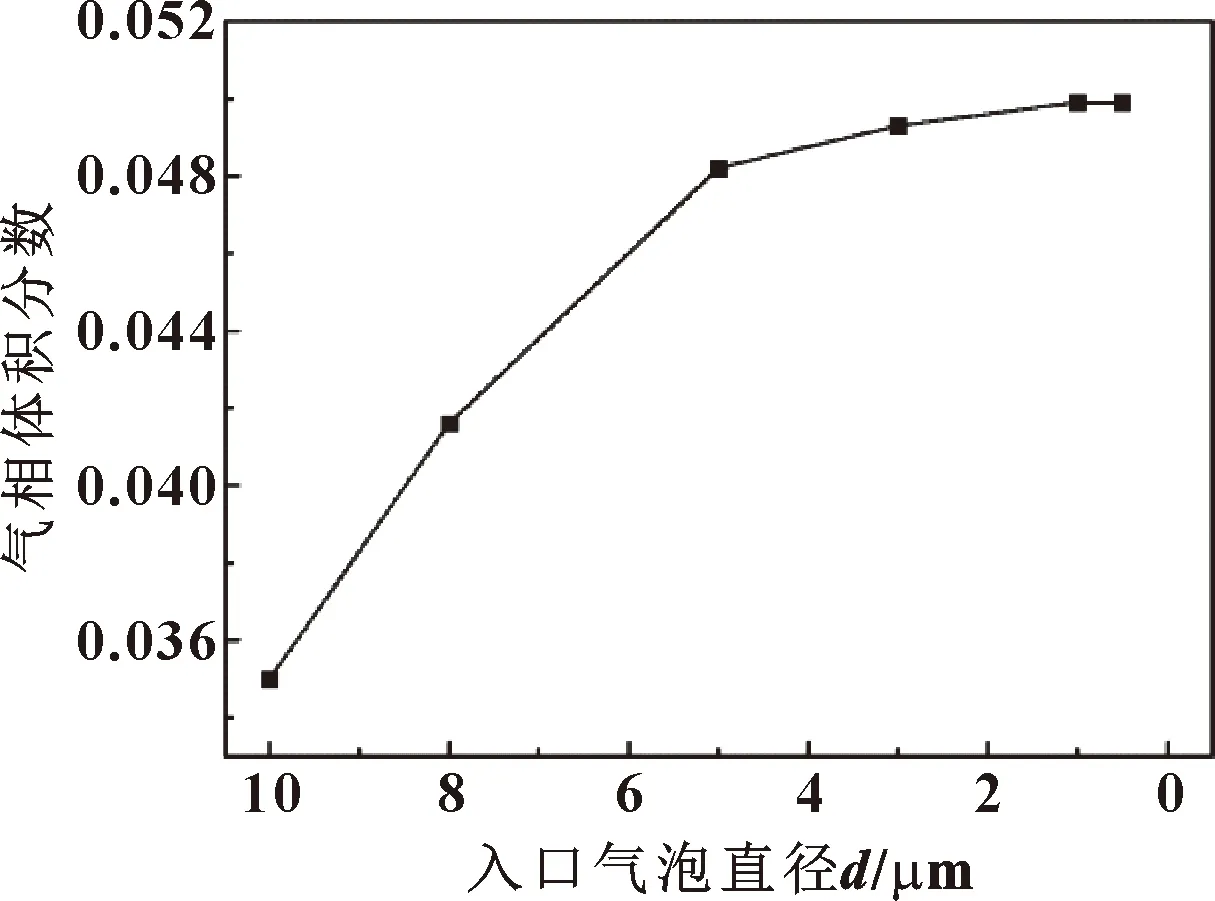

3.1 入口气泡直径对气液两相分布的影响

由于气泡直径会对密封润滑膜内气液两相流动产生很大的影响,故而需要探究气泡直径对机械密封的影响。对转速为3 000 r/min、压差为0.4 MPa、槽深为8 μm、膜厚为2 μm、入口含气率为5%(体积分数,下同),入口气泡直径分别为10、8、5、3、1及0.5 μm的工况进行数值模拟。定义气相体积分数为液膜内气相的体积与液膜总体积之比。气相体积分数随入口气泡直径的变化规律如图5所示。可知随着气泡直径的减小,润滑膜内气相体积分数逐渐增大,当气泡直径减小到1 μm以下时,液膜内气相体积分数基本不变,说明较大的气泡直径更易从液膜内流出。密封性能参数随气泡直径的变化规律如图6所示。泄漏量和开启力均随气泡直径的减小而减小。气体的密度比水的密度小得多,结合图5可知,气泡直径减小,气相体积分数增大,因而导致泄漏量减小,液膜端面压力减小,故而开启力也随之减小(详见后文分析)。

图5 气相体积分数随入口气泡直径的变化

图6 密封性能参数随入口气泡直径的变化

3.2 含气率对气液两相分布的影响

对转速为3 000 r/min、压差为0.4 MPa、槽深为8 μm、入口气泡直径为1 μm,入口含气率分别为5%、10%、30%、50%、70%及90%的不同工况进行数值计算。经计算发现,不同含气率下所呈现的两相分布规律类似,以入口含气率为5%为例,气液两相分布如图7所示。由于采用了Mixture模型,气液两相耦合性较强,液膜内气液两相相互掺混较为均匀。在槽根半径处气相体积分数较高且受转速的影响较大,形似“流星”状。不同含气率下的压力云图如图8所示。随着含气率的升高,液膜内最大压力随之减小;膜内低压区域随入口含气率的增大而增大,这可能导致空化效应加剧,使得密封环因“失稳”而失效。

图7 入口含气率为5%时液膜间隙中气液两相分布

图8 不同含气率下密封液膜压力分布

不同膜厚下泄漏量及开启力随入口含气率的变化如图9所示。可以看出,泄漏量及开启力与入口含气率整体呈负相关,这是由于随着入口含气率增大,液膜端面压力逐渐减小,端面螺旋槽的泵送效应减弱,造成开启力与泄漏量均减小。膜厚在2~3.5 μm时,密封性能参数与入口含气率的线性关系较强。当膜厚为1.5及4 μm时,润滑膜抵抗外部环境变化的能力减弱,开启力与泄漏量随含气率的变化发生局部的波动。在相同含气率下,泄漏量与开启力随着膜厚的增加而降低,且入口含气率越大,降低幅度越小,进一步表明在低含气率下液膜膜厚对机械密封性能的影响较为显著。

图9 不同膜厚下泄漏量和开启力随入口含气率的变化

3.3 转速对气液两相分布的影响

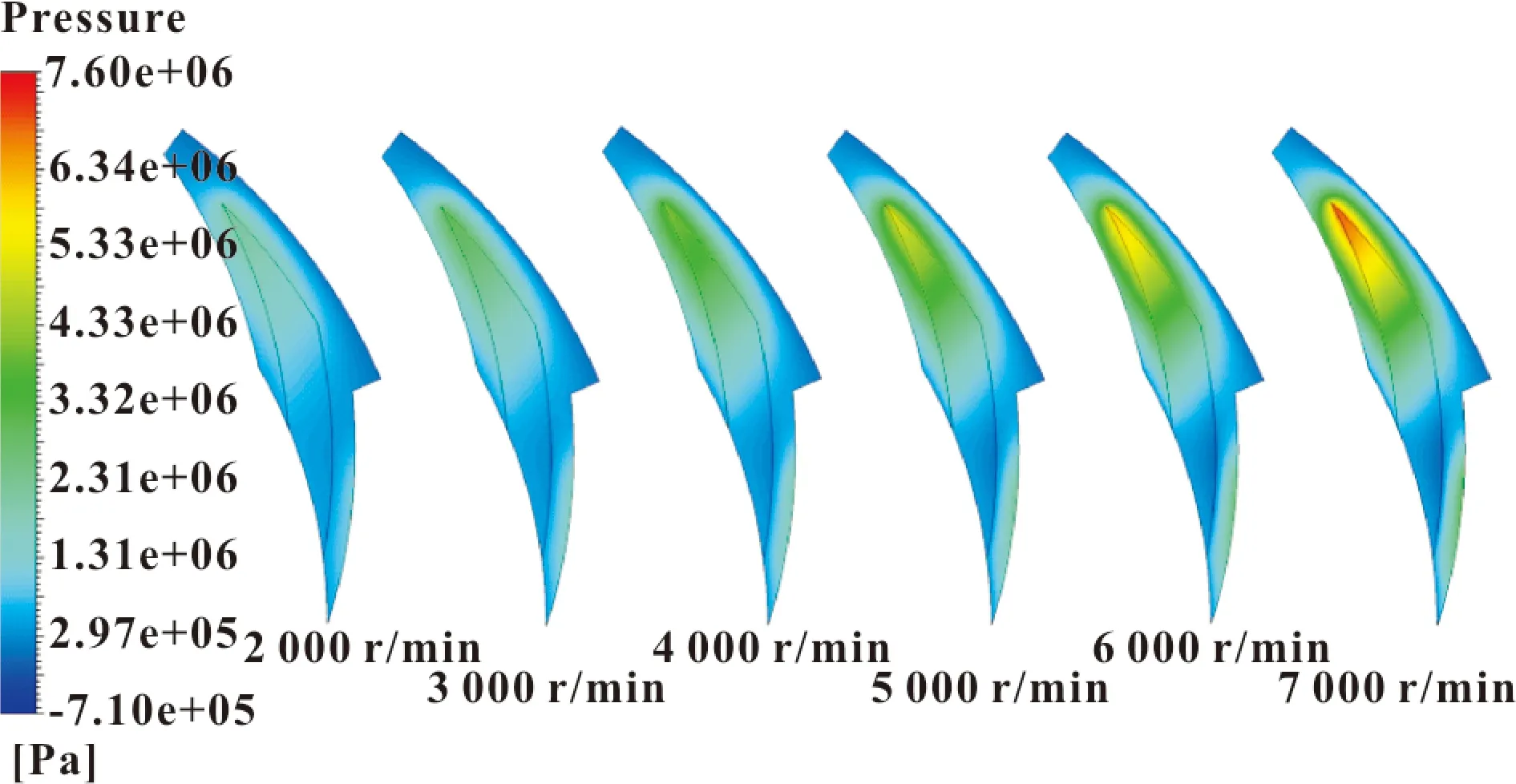

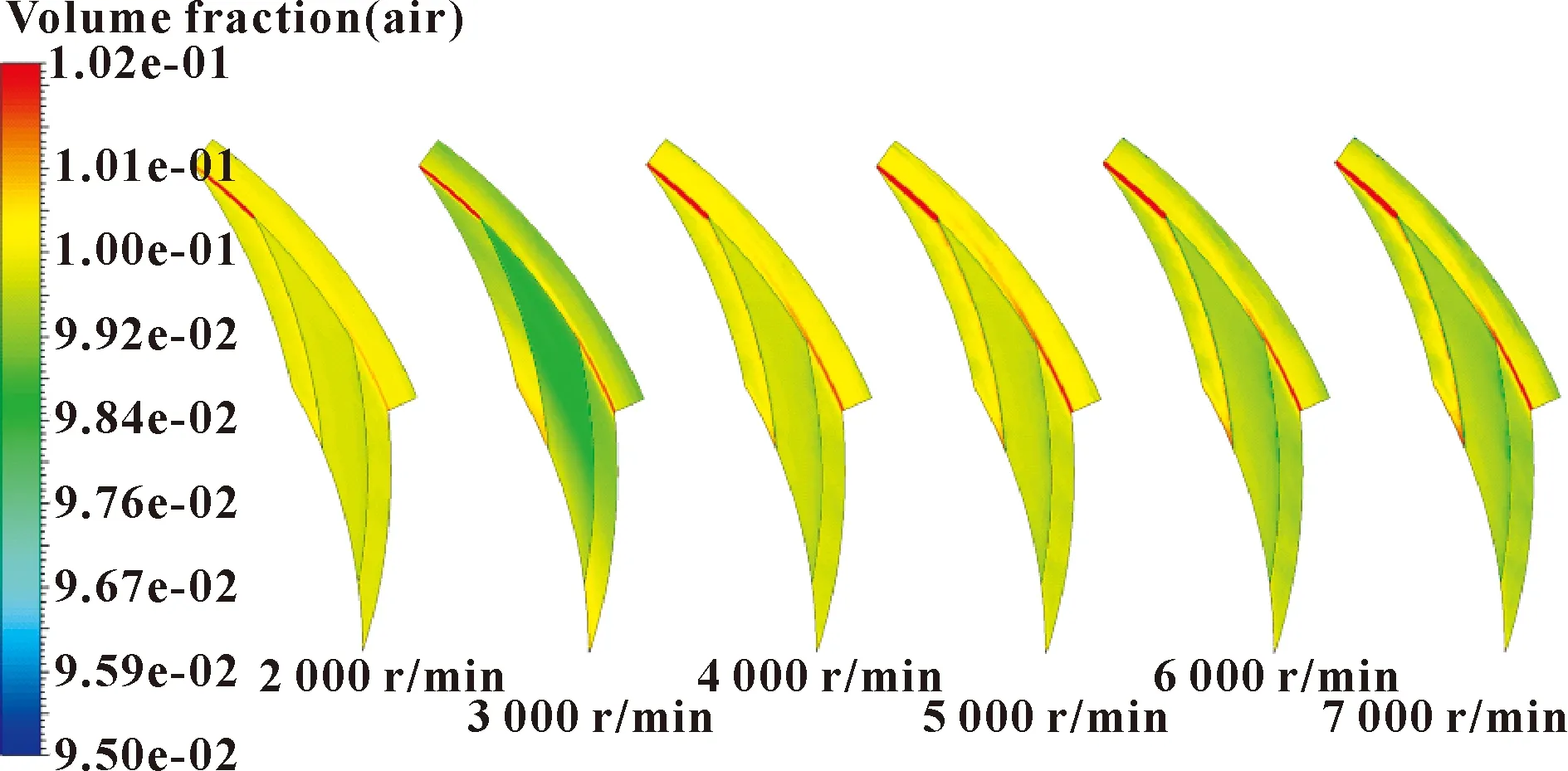

入口含气率对膜内气液两相流动的规律相近,以含气率为10%为例,在压差为0.4 MPa、槽深为8 μm、入口气泡直径为1 μm条件下,对转速分别为2 000、3 000、4 000、5 000、6 000及7 000 r/min的不同工况进行数值计算。图10所示为不同转速下的密封液膜压力分布,结果表明,槽根处压力随着转速的增大而增大,且低压区域却随着转速的增大而逐渐减小,说明提高转速可以抑制空化。液膜间隙气液两相分布如图11所示,可知当转速为2 000 r/min时,除槽根所在半径处含气率较高,液膜整体分布较为均匀。由于转速的增加,螺旋槽内径处的气体逐渐向槽的背风一侧聚集,坝区和堰区含气比率均匀减少。同时,提高转速会使槽根所在半径处的气相体积分数变大。

图10 不同转速下密封液膜压力分布

图11 不同转速下液膜间隙气液两相分布

为进一步探究转速对密封性能的影响,如图12所示。可知,泄漏量与开启力均与转速呈线性正相关。说明转速的增加在提高密封液膜开启力的同时,也会导致泄漏量的增加。相同转速下,膜厚在从1.5 μm增至4 μm时,泄漏量逐渐增大,而开启力则逐渐减小,说明减小膜厚有助于密封性能的提升。同时,较小的膜厚对密封性能的影响更为显著,也说明了较小的膜厚对外部工况变化更为敏感。

图12 不同膜厚下泄漏量和开启力随转速的变化

3.4 压差对气液两相分布的影响

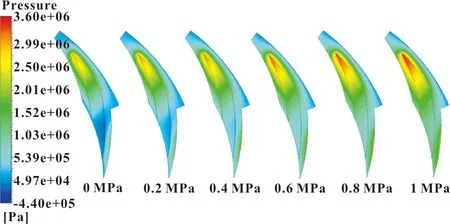

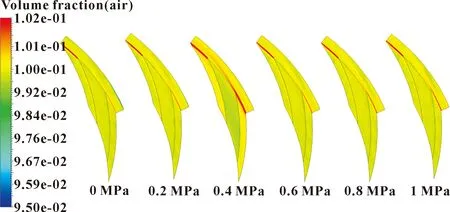

对含气率为10%、转速为3 000 r/min、槽深为8 μm、入口气泡直径为1 μm,压差分别为0、0.2、0.4、0.6、0.8及1 MPa的不同工况进行数值计算。密封液膜压力随内外径压差的变化如图13所示。可以看出,由于压差变大,槽尖及周围压力值升高,说明压差的增大对液膜空化具有明显抑制作用。如图14所示为不同压差下气液两相分布。在压差为0.4 MPa时,槽区相比于堰区、坝区的气液两相分布有着明显的差异,且槽区的气相体积分数较低;压差对气液两相分布的影响主要体现在槽根所在的半径处,气相体积分数随着压差的增大而升高,说明压差的增大使得气体受离心力的作用减弱。

图13 不同压差下密封液膜压力分布

图14 不同压差下液膜间隙气液两相分布

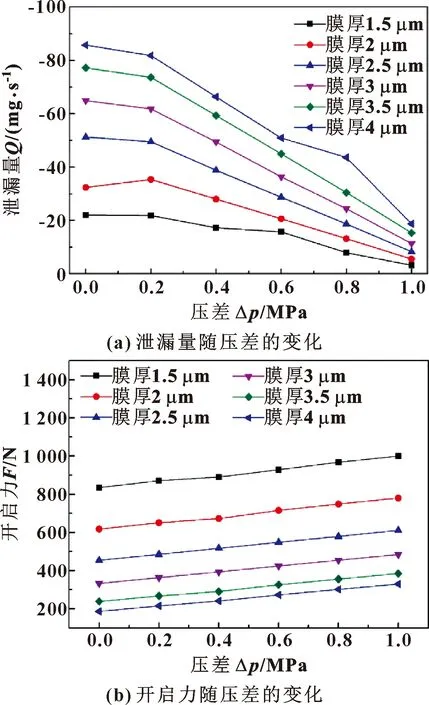

不同膜厚下泄漏量与开启力随压差的变化如图15所示。泄漏量随着压差的增大而减小,开启力则逐渐增大。压差变化时,泄漏量的变化表现为急剧减小,而开启力则表现为缓慢上升且线性关系明显,说明增大内径侧压力可以明显改善机械密封的密封性能。在相同的压差下,随着膜厚的增大,泄漏量逐渐增大,开启力逐渐减小。膜厚从1.5 μm增至4 μm时,泄漏量与开启力的变化幅度均减小,说明膜厚较小可以提高机械密封的性能。

图15 不同膜厚下泄漏量和开启力随压差的变化

3.5 槽深对气液两相分布的影响

对含气率为1%、压差为0.4 MPa、转速为3 000 r/min、入口气泡直径为1 μm,槽深分别为6、7、8、9、10及12 μm的不同工况进行数值计算。不同槽深下的密封液膜压力分布如图16所示,槽深在6~8 μm时,膜内的最大压力变化不大,9~12 μm时,槽根处的压力逐渐降低。槽深的改变对低压区域的影响较弱,说明槽深的改变对空化的发生影响不大,但槽深的增加可使得更多的气体进入螺旋槽内,继而对密封的稳定性产生影响。槽深对气液两相分布的影响较为明显,如图17所示。从两相分布云图可以看出,槽深的增加使得端面气体的体积分数呈现先增大后减小的趋势,槽深在9~12 μm时,气相体积分数较高的位置出现在内径侧。

图16 不同槽深下密封液膜压力分布

图17 不同槽深下液膜间隙气液两相分布

不同膜厚下泄漏量与开启力随槽深的变化如图18所示。膜厚为1.5及2 μm时,泄漏量随着槽深的增加而下降,开启力也随之下降。当膜厚为2.5 μm时,泄漏量随槽深的增加先升高后降低,开启力则逐渐下降。当膜厚为3~4 μm时,泄漏量随着槽深的增加而增加,开启力也随之增加,但增幅不大。相同槽深时,泄漏量随着膜厚的增加而增加,开启力则逐渐减少,说明槽深与膜厚之间的相关性较强,优化结构时需综合考虑两者的影响。

图18 不同膜厚下泄漏量和开启力随槽深的变化

4 结论

考虑入口含气情况,采用Mixture多相流动模型,对螺旋槽型机械密封端面间隙液膜气液两相流动进行数值模拟,获得如下结论:

(1)随着气泡直径的减小,润滑膜内气相体积分数与泄漏量均增加,开启力则减小。不同的入口含气率下端面液膜的流动情况相近,含气率较高的位置出现在槽根半径处,这也是槽根处易发生气蚀的原因;随着转速的增大及压差的提高,均会使槽根处的含气分布出现变化。

(2)随着含气率的增大,液膜内最大压力逐渐降低,膜内低压区域逐渐增大,易发生空化;随着转速、压差的增大,槽根处压力逐渐增大,低压区域逐渐减小,可抑制空化的产生;槽深的改变对低压区域的影响较弱,说明槽深的改变对空化的发生影响不大。

(3)密封性能参数与工况参数、结构参数影响较为显著,泄漏量及开启力均随入口含气率的增大而降低,随转速的增大而增大;泄漏量随着压差的增大而减小,开启力则逐渐增大。槽深与膜厚之间的相关性较强,优化结构时需综合考虑两者的影响,可为气液混输条件下密封结构的优化提供理论指导。