生物质原料压块成型条件的试验研究*

2022-08-26王晓刚严永林王绍平

王晓刚 严永林 王绍平

(中南林业科技大学机电工程学院,湖南 长沙 410004)

鉴于化石能源的有限性和对自然环境的破坏性,增加能源结构中可再生能源的使用比例已刻不容缓[1-3]。其中,生物质能源具有原料多、分布广的特点,大力推广生物质能源的使用可缓解对化石能源的依赖[4-6]。我国生物质能资源产量巨大,其中农作物秸秆资源最为丰富。据统计,我国每年农作物秸秆理论资源量约为8~9亿 t(风干后重量)[7-9]。从品种上看,稻草占比25.1%,麦秸占比18.3%,玉米秸占比32.5%,棉秆占比3.1%,油料作物秸秆(主要为油菜和花生)占比4.4%[10-11]。农林剩余物的综合利用对于环境治理、能源节约以及农林业可持续发展意义重大。

然而,由于农林剩余物结构较为疏松,运输不便且直接燃烧效率较低[12-14]。故应采用生物质固化成型技术将农林剩余物在生物质固化成型压块机上进行挤压加工以获得密度较高、运输便利的固体压块产品[15-16]。若在挤压过程中添加胶黏剂,则制成的压块可作为建筑材料,实现固碳的目的。

基于此,本文对影响生物质压块成型的几种主要因素进行探究,采用正交试验的方法分析其对生物质压块成型质量的影响。本研究可为后续生物质压块成型机的设计与计算提供理论依据和数据支撑。

1 材料与方法

1.1 方法

本研究采用正交试验法,具体操作如下:

1)选择对生物质压块成形影响较大的试验因素;

2)根据相关研究资料确定单一试验因素的较优区间,并设计出合适的正交表;

3)根据试验方案准备试验设备及试验材料,随后进行试验并进行多次重复试验,逐一记录试验数据取平均值;

4)对试验结果进行分析,确定对压块成型影响因素的主次顺序和最佳的多因素水平组合。

根据已有研究可知,影响生物质固体成型的主要因素有成型压强、成型保压时间、原料含水率、原料颗粒度等[17-19]。其中,原料颗粒度主要影响成型块的表面质量,因而不作为本研究正交试验的考虑因素。原料颗粒度固定为1~3 mm,将压制压强(A)、含水率(B)、保压时间(C)作为变量值进行正交试验,每个因素确定三个水平。

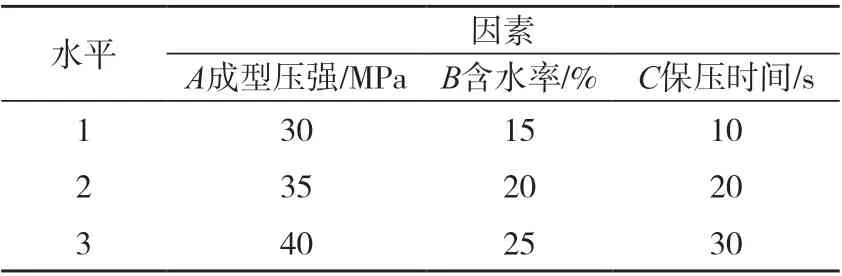

木质颗粒的成型含水率约为8%~12%[20-22],而压块的成型条件低于颗粒成型,可适当提高原料的含水率。通过对木质碎料的成型压力、成型时间和成型含水率的单因素试验研究发现,成型压强在低于30 MPa,成型时间低于10 s时,生物质压块成型质量较差[23-24]。考虑到节能的原则,将生物质原料的含水率分别设定为15%、20%和25%。生物质压块的密度随压强及保压时间的增大而增大。考虑到经济性以及可行性的原则,将生物质原料的成型压强分别设定为30、35 MPa和40 MPa,并将生物质原料的保压时间分别设定为10、20、30 s。本研究的正交试验因素水平如表1所示。

表1 正交试验因素水平表Tab.1 Orthogonal factors table

1.2 设备及原料

主要设备有:HX100压模机,武汉华中科技大热加工工程研究所;1000y型高速多功能粉碎机,永康市铂欧五金制品有限公司;101型电热鼓风干燥箱,北京市永光明医疗仪器有限公司;便携式粗糙度仪(TR240)型,广州市广精精密仪器有限公司;WT20002K电子天平,石家庄市金砝码仪器设备有限公司;游标卡尺,苏州宝航机电有限公司;8411型振筛机,济宁市翰业机械设备有限公司;北玻100 mL玻璃量筒,济南鲁仪医疗科技有限公司。

木质素是生物质原料中蕴含的复杂有机化合物,在生物质压块成型过程中起粘结作用。林业剩余物的木质素平均含量约为25%,而农业剩余物的木质素平均含量约为16%。故作为压块的原料,林业剩余物相较于农业剩余物易成型、所需的工艺参数要求相对较低、所制取压块产品质量较好。本试验以木材加工厂的松木碎料为原料,去除其中的杂质后晾晒备用。随后将其粉碎并过筛,取颗粒度为1~3 mm的木粉装袋备用。

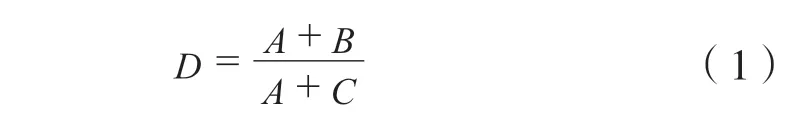

采用烘干法对木粉含水率进行测定,其含水率约为13.7%,随后根据试验要求,对其进行含水率的调配。将木粉均匀分成三份,每份1 kg。根据测得的含水率,求得每份木粉中的绝干木粉质量为863 g,水的质量为137 g。计算公式如下:

式中:D为所需试样含水率,%;A为应加水量,g;B为原有含水量,g;C为试样总质量,g。

通过上式计算可知,为获得含水率分别为15%、20%和25%的木粉,所需添加的水量分别为15.3、78.76 mL和150.66 mL。随后用量筒量取所需水量后将水装入喷壶中,均匀地喷在木粉表面并充分搅拌,随后装袋密封,静置一天以使其中的水分扩散均匀。

1.3 试验步骤

首先将所用固定尺寸的方形模具固定在HX-100型压模机上,并将下模冲放入,等待其慢慢滑下。称取50.2 g(木粉易洒落,故多称取0.2 g,计算压块密度时应以具体压块质量为准)木粉倒入模腔内,随后放入上模冲并正对压模板。将压强设定为挤压压强后,再启动压模机。提起液压推杆使得物料向上移动,当原料接触到模腔,其间的压强逐渐增大至设定值,随后压强保持不变。此时压模机对物料进行保压,同时计时器开始计时。当达到预设的保压时间时,关闭压模机,并向下按压推杆使得物料向下移动,压模机卸载,并手动卸下模具。将模具放于架子上,随后下模冲自动滑落,用锤子敲击上模冲,使得压块滑出模腔。取出后测量压块的质量与尺寸,计算出压块密度,重复试验三次取平均值。

根据水平因素表的试验因素和水平数可以设计出正交表L9(34),即共需进行9组试验。

2 结果与分析

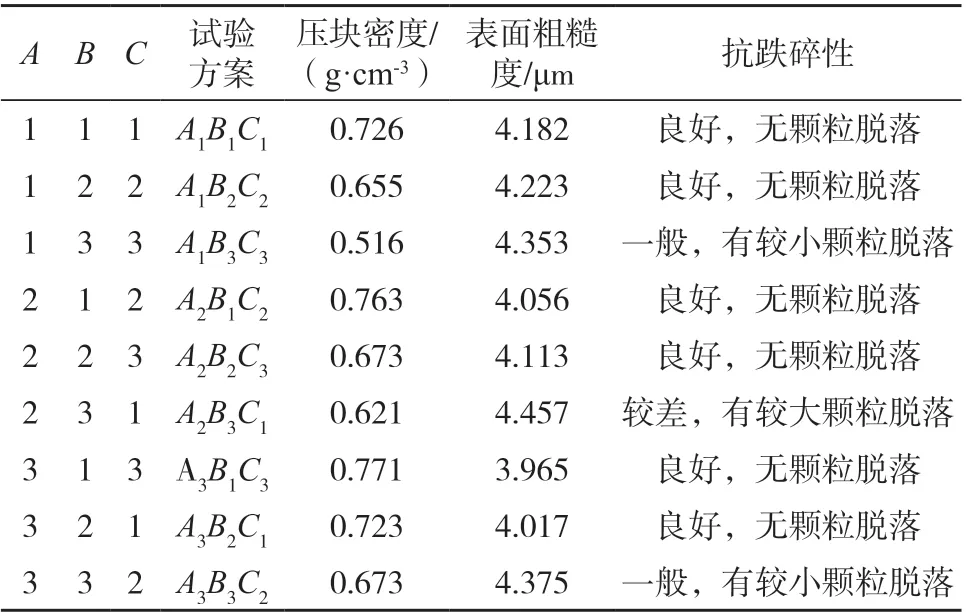

试验完成之后,需对试验数据进行处理。分别从压块密度、表面粗糙度以及抗跌碎性等三方面评价压块产品的质量。

密度主要是采用电子秤称取其重量以及游标卡尺量取其尺寸,随后使用密度公式求得;表面粗糙度则是使用便携式粗糙度仪(TR240)型测取;抗跌碎性主要采取观察法。本研究的试验方案及结果如表2所示。

表2 正交试验方案设计及结果统计Tab.2 Orthogonal test scheme design and result statistics

压块产品的质量主要从以下三个方面评定:压块密度越大,说明压块内部分子间结合越紧密,压块质量越好;压块表面粗糙度越小说明压块表面越光滑,即压块越易从压缩室内滑出,压块质量越好[25];压块抗跌碎性越好,说明滑块在运输过程中越不易散落,压块质量越好。由表2可知,不同试验方案下的压块产品的密度、表面粗糙度、抗跌碎性均有差异,其中密度是三个因素中差异性较大且更为重要的因素,故随后需对压块密度进行试验分析,正交试验的挤压成型压块实物图如下图1所示。

图1 正交试验挤压成型压块实物图Fig.1 Picture of extruded block in orthogonal experiment

计算各单因素水平(压制压强、松木粉含水率、保压时间)对平均试验指标和(Kjm)的影响,进而可确定较优组合水平。平均试验指标和(Kjm)指的是第j列因素m水平所对应的试验指标和的平均值。试验因素有A(压制压强),B(含水率)和C(保压时间)。各个因素的平均试验指标及结果如表3所示。

表3 试验结果分析Tab.3 Analysis of test results

由表3可知,压制压强的三个不同水平(30、35、40 MPa)所对应的平均试验指标和关系如下:KA3>KA2>KA1。即压制压强的3水平(40 MPa)要优于其他两个水平;含水率的三个不同水平(15%、20%、25%)所对应的平均试验指标和关系如下:KB1>KB2>KB3。即含水率的1水平(15%)要优于其他两个水平;保压时间的三个不同水平(10、20、30 s)所对应的平均试验指标和关系如下:KC2>KC1>KC3。即保压时间的2水平(20 s)要优于其他两个水平。故较优因素水平组合为A3B1C2。

3 结论

1)由正交试验结果可知,A3B1C2为三个重要因素的较优组合,即松木粉的含水率为15%,压制压强为40 MPa,保压时间为20 s。经后续试验验证,在该条件下获得的压块密度为0.823 g/cm3,表面粗糙度为3.871μm。压块密度较高、表面光滑、光亮度高且无颗粒脱落。此类压块可适当加入粘合剂用于建筑用材。

2)当压块产品用于燃烧而非建筑用材时,为提高其生产率,可适当提高生物质原料的含水率以及适当降低压制压强与保压时间。即可将含水率调整为20%,压制压强调整为30 MPa,保压时间调整为10 s。单独试验测得在该条件下获得的压块密度为0.632 g/cm3,生产效率高且压块产品较易于燃烧。此类压块可用于替代化石能源的燃烧。