碳纤维复合材料无人机叶片的仿真与分析

2022-08-26姚菊明RIPONDasJIRIMilitkyMOHANAPRIYAVenkataraman祝国成

吴 瑕,姚菊明,王 琰,RIPON Das,JIRI Militky,MOHANAPRIYA Venkataraman,祝国成,3

(1.浙江理工大学 纺织科学与工程学院,浙江 杭州 310018;2.浙江理工大学 材料科学与工程学院,浙江 杭州 310018;3.浙江理工大学 浙江-捷克先进纤维材料联合实验室,浙江 杭州 310018;4.宁波大学 材料科学与化学工程学院,浙江 宁波 315201;5.利贝雷茨理工大学 纺织工程学院,捷克 利贝雷茨 46117)

无人机体型微小,运行灵活,在军用与民用方面都发挥着重要的作用,目前在航拍、农业、救援、监控传染病、电力巡检等领域有着广泛的应用[1-2],很多国家正在积极扩展行业应用与发展无人机技术。无人机叶片所用的材料和几何线型都对无人机的飞行速度、声音、耗电效果有着重要影响[3]。碳纤维复合材料具有强度高、密度低、耐疲劳且便于整体成型等优点[4-6],因此,其已成为生产无人机叶片的热门材料。

国内外研究人员对于碳纤维复合材料在航空领域应用的关注度越来越高,且随着计算机辅助工程(CAE)技术的不断发展,在产品设计中采用有限元仿真技术成为趋势。Choi等[7]使用树脂膜注入工艺制备的纤维复合材料应用于无人机结构中,以提高结构安全性,实现减重。郑传祥等[8-9]将计算机仿真应用于复合材料的设计中,利用Workbench ACP模块对多种铺层方式复合材料的力学性能进行了对比。在进行无人机叶片的仿真过程中,叶片受到的载荷极为复杂,若采用简化处理[10],这与实际情况之间就会存在很多误差,计算结果不够准确,而采用试验的方法周期会比较长,且需要大量的试验件,浪费材料较多,且试验无法检测出每一铺层的碳纤维的力学性能及其损伤情况。

无人机叶片结构线型复杂,其在空气中旋转所受到的载荷大小和方向各不相同,另外在进行碳纤维铺层设计时,也需要对多种铺层方式进行讨论。利用ACP模块对碳纤维复合材料进行铺层设计,可以方便快捷地调整铺层的方向和厚度,本文将利用Fluent仿真得到无人机叶片所受的气动载荷并加载到有限元力学仿真模块中,这样可以较真实地反映无人机叶片的受载情况,相对于采用简化处理后的载荷能更加真实地模拟叶片表面受到的载荷,进而计算出更准确的应力应变值,再通过对比计算结果,得到无人机叶片最佳的铺层设计方式,为后续的碳纤维复合材料无人机叶片的设计提供参考。

1 复合材料的计算原理

1.1 复合材料本构方程

碳纤维复合材料具有非均匀性和各向异性,碳纤维承担了绝大部分的力学载荷,因此其力学性能及编织方式决定了材料整体的力学性能。在分析实际问题时,通常将碳纤维复合材料看成是均匀的正交各向异性[11-12],以便减小计算的复杂程度。

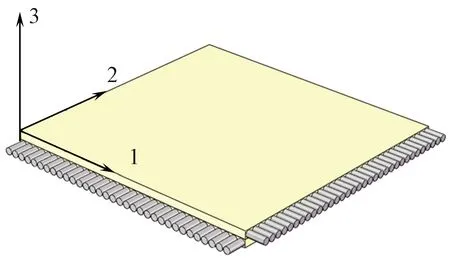

为增强某一个方向上的力学性能,组成每层单层板的纤维都只按照一个方向铺设,多层单层板按照一定的角度铺设形成层合板,在材料坐标系下存在3个力学方向,分别为碳纤维纵向(方向1)、碳纤维横向(方向2)、碳纤维厚度方向(方向3),如图1所示。

图1 材料方向示意图Fig.1 Schematic diagram of material direction

在三维应变条件下,正交各向异性材料应变分量εi(i=1,2,…,6)与应力分量σi(i=1,2,…,6)的本构关系为

式中:εi(i=1,2,…,6)为应变分量;σi(i=1,2,…,6)为应力分量;E1、E2、E3分别对应所在方向上的弹性模量;G23、G31、G12分别对应所在平面上的剪切弹性模量;υij(i=1,2,3;j=1,2,3;i≠j)为对应平面的主次泊松比。主次泊松比转换方法为υji=Ejυij/Ei。下角标1、2、3分别代表材料坐标系中纵向、横向、厚度方向;4、5、6分别代表23、31、12平面。

1.2 复合材料失效准则

复合材料层合板的失效通常分为层内失效和层间失效,层内失效常见形式有纤维的拉伸与压缩失效,基体的拉伸与压缩失效和层间的剪切失效。层合板的铺层角度不同以及每层铺层的厚度不同,会导致各铺层抵抗外载荷能力各不相同,当外加载荷值超过最弱层的承受能力后,会使该层材料失效,随着载荷的增加,最终导致整个层合板失效。

考虑复合材料的稳定性和安全性,使用复合材料失效准则对复合材料发生破坏失效的可能性进行判定,常用的复合材料失效准则有:最大应力准则、最大应变准则、Hoffman失效准则、Hashin失效准则、Puck失效准则、Tsai-Wu失效准则等。其中Tsai-Wu失效准则考虑了总应变能,包括失真能和扩张能,它区分压缩和拉伸失效强度,该准则的理论值与试验值吻合性较好,因此本文采用Tsai-Wu失效准则[13-16]。

2 无人机叶片的仿真分析

2.1 无人机叶片的仿真模型

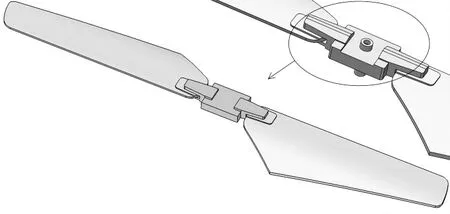

使用SolidWorks建立无人机叶片模型,但由于在进行有限元仿真计算时,一些部件特征对研究对象的分析结果产生的影响不大,因而可将其省略,故可对模型中的小孔、圆角、倒角等特征进行简化或删除,对可能产生应力集中的特征进行倒圆角。利用HyperMesh软件将建立的原始模型进行简化,得到便于仿真计算的CAE模型。无人机叶片仿真模型如图2所示。

图2 无人机叶片仿真模型Fig.2 Blade simulation model of unmanned aerial vehicle

2.2 碳纤维复合材料的属性

碳纤维复合材料常由碳纤维和环氧树脂制成,文中叶片使用T300/LY5288复合材料制成。材料的试验数据由浙江精功碳纤维有限公司提供,由碳纤维T300和环氧树脂LY5288制成的单层板材料性能参数为:密度ρ=1.78 g/cm3;泊松比ν=0.33;纵向拉伸强度XT=1 421 MPa;纵向压缩强度XC=1 250 MPa;横向拉伸强度YT=34 MPa;横向压缩强度YC=190 MPa;平面剪切强度S12=90 MPa;纵向弹性模量E1=135 MPa;横向弹性模量E2=10 MPa;平面剪切弹性模量G12=7 GPa,G13=G23=5 GPa。

2.3 网格划分

有限元仿真计算的理论依据是有限单元法,所以网格划分对结果的精确度和准确性有着很大影响,因此,划分出高质量的网格单元是确保有限元计算结果具有参考价值的保证。

为划分出高质量的网格单元,可将叶片部分视为壳体,壳体可以采用四边形网格划分;对于紧固件部分可视为实体,实体可以采用六面体网格划分。利用专业的有限元前处理软件HyperMesh对模型进行网格划分,有效地控制了网格的数量和质量,节约了计算成本,提高了计算精度,无人机叶片网格图如图3所示。

图3 无人机叶片网格图Fig.3 UAV blade grid.(a) Blade grid;(b) Fastener grid

在划分好网格后,还要对网格进行质量检查。三维网格单元数为33 532个,节点数为155 471个;二维网格单元数为4 266个,节点数为13 204个。针对三维网格的质量检查,采用Jacobian单元质量计算方法,Jacobian值反映单元偏离理想形状的程度,Jacobian值在0.7以上时单元质量较高,经检查得到最差的单元质量Jacobian值等于0.5。因本文主要研究对象为无人机叶片,最差单元个数少于10个,且单元所处位置为非关键部位,因此采用划分的单元进行计算。针对二维网格的质量检查,这里采用Aspect和Skew单元质量计算方法。Aspect值是最长边与最短边或顶点到对边最短距离的比值,Aspect值通常要求小于5∶1,经检查得到二维网格单元Aspect值为2.31。Skew值是针对壳体来说的,定义了形状偏离垂直方向的角度,Skew值对二维单元影响最大,当Skew值小于60°时,网格质量最好,经检查得到二维网格单元最大的Skew值为48.97°,因此采用划分的单元进行计算。

2.4 碳纤维复合材料铺层设计

碳纤维复合材料具有正交各向异性,通过调整碳纤维铺层方式和树脂基体的种类,可满足部件在实际工况下的力学性能要求。为发挥碳纤维轴向的力学性能优势,通常会根据部件在实际中受力情况铺设碳纤维,碳纤维复合材料通常采用多层单层板铺设,单层板按照一定铺层顺序和铺层角度进行铺层,铺层厚度、铺层角度和铺层顺序决定了最终产品的强度和刚度等。

叶片的设计厚度为0.8 mm,其中每层单层板的厚度为0.16 mm,故而叶片共需要铺设5层。按照叶片实际受力情况,叶片在旋转时,叶面与叶背压差产生升力,叶片的轴向方向所承受的应力较小,而叶片的径向方向有一定的变形,应力较大。

叶面所受压力绝对值沿着径向逐渐增大,碳纤维沿着叶片径向铺设能更充分发挥材料的力学性能,叶背所受压力绝对值沿着径向和切向逐渐增大,在叶尖部位存在最大值,后逐渐减小,但是径向长度大于切向长度,径向变形更加明显,碳纤维沿着叶片径向铺设较好,叶片侧面所受压力最大,故叶片中间采用沿着叶片切向铺设碳纤维能更充分发挥材料的力学性能。若沿着径向铺设,会使碳纤维受到剪切力;若沿着其他方向,压力方向和纤维方向存在一定角度,则不能充分发挥材料的力学性能。根据叶片的载荷形式及变形状态,选择0°或90°这2个方向进行铺层。

叶片的径向方向为0°方向,将叶片背面作为铺层的第1层,一共有5层铺层和2种铺层角度,且上下铺层关于中间层对称,经过排列组合后,可以得到8种铺层方式,如表1所示。

表1 8种铺层方式Tab.1 8 layering methods (°)

按照不同铺层方式进行铺层,铺层完成后,将碳纤维预浸料后置于上下模之间,合模后将模具置于液压成型台上。首先将模具在一定的时间内升温到一定温度使得模具内的树脂融化且在模具内充分流通,然后将模具升到一个较高的温度,使得碳纤维预浸布中的催化剂反应,再经历高温保温的阶段,使树脂与碳纤维预浸布中的催化剂充分反应,最后冷却成型。

2.5 边界条件

2.5.1 不同转速的流体仿真

无人机叶片旋转时,所受载荷非常复杂,周里群等[10]将弯矩等效为力载荷,用线载荷和面载荷的形式施加到线面上。采用这种方法模拟叶片的受载情况,只能近似地模拟出叶片旋转时的真实受载情况。本文采用流体仿真,能更加真实地模拟出叶片的受载情况。无人机叶片的转速范围为1 000~1 800 r/min,分别取转速为1 000、1 200、1 400、1 600和1 800 r/min,并采用Ansys Workbench Fluent对不同转速下的无人机叶片进行流体仿真[16-19]。

此次流体仿真采用多重参考系法[19-21],整体的计算区域分为静止区域和旋转区域。内部旋转区域的控制方程在旋转参考系下求解,外部区域(静止区域)则在静止参考系下求解。静止区域和旋转区域之间通过一个界面匹配,在这个界面中,速度将做相应的调整以匹配不同的参考系控制方程,在速度的调整过程中假定界面处是稳态的流动。旋转区域网格划分细密,静止区域网格划分尺寸较大,2部分区域通过共节点方式连接,并利用RNGk-ε模型分析外部流场的特征,整个计算域的流体网格图如图4 所示。

图4 流体网格图Fig.4 Fluid grid diagram

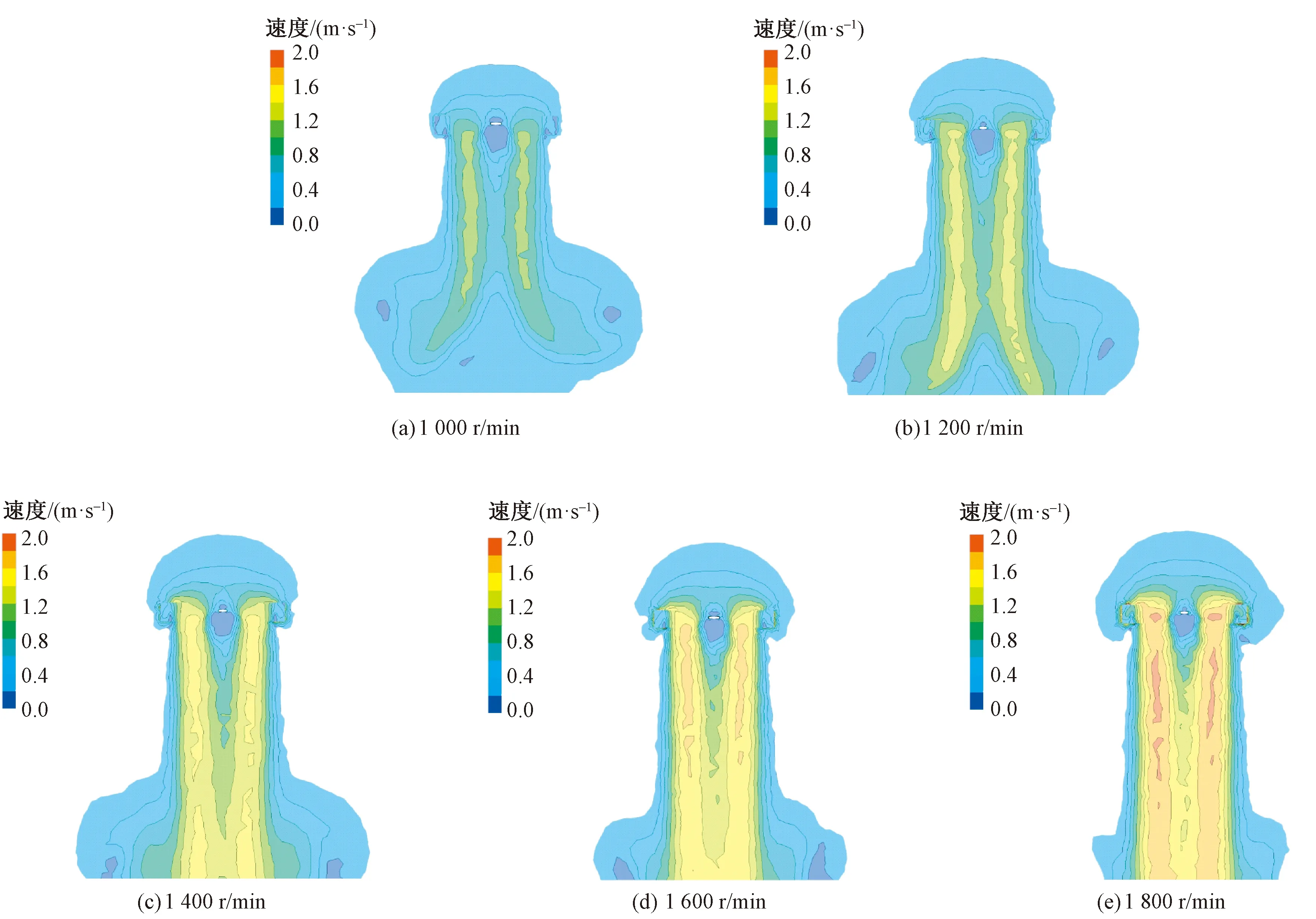

观察无人机叶片下洗气流的速度云图可以发现,接近叶片位置的下洗气流的速度比较大,在离叶片下部位置越远的区域,下洗气流的速度逐渐减小,且下洗气流的速度云图沿着无人机叶片旋转轴方向对称分布。无人机叶片转速越大,下洗气流速度的梯度线分布越紧密,下洗气流的速度变化越快,其速度云图轮廓逐渐减小,而且竖直分布且不发散,在无人机叶片不同转速下的下洗气流速度云图如图5所示。

图5 不同转速下的下洗气流速度云图Fig.5 Nephogram of downwash airflow velocity at different speeds

2.5.2 载荷和位移边界条件的施加

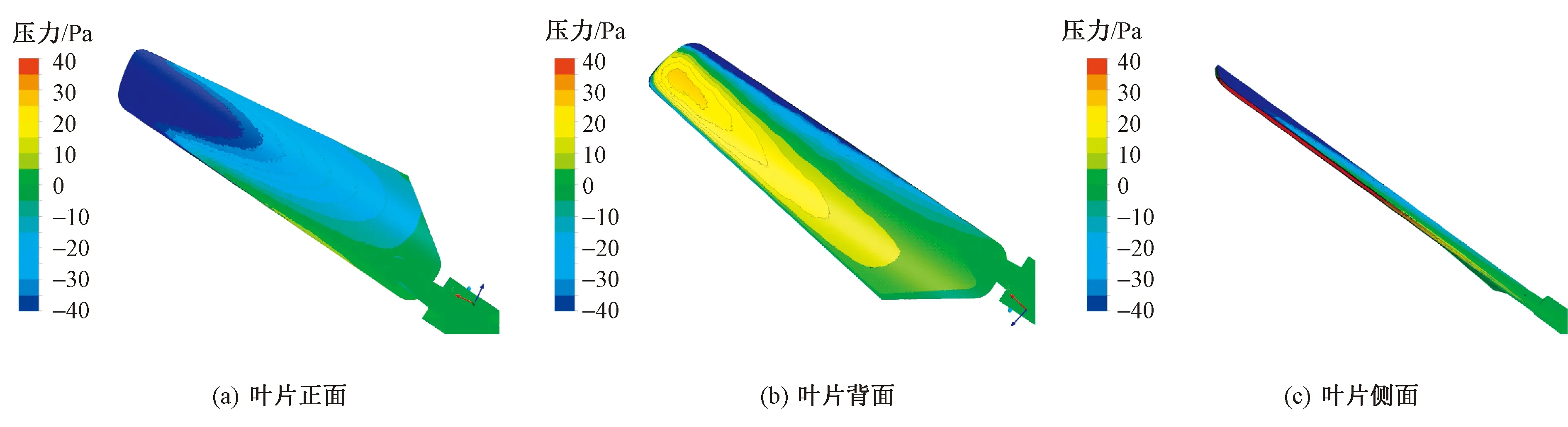

载荷边界条件的施加是通过对5种不同转速下的叶片进行流体仿真,得到了5种不同转速下无人机叶片表面受到的压力载荷[22-25],叶片转速越大,叶面与叶背的压力差就越大,无人机获得的升力也就越大,以最大转速为代表,1 800 r/min时叶片表面压力云图如图6所示。将8种铺层方式分别施加5种不同转速下的压力载荷,并且根据叶片所施加的不同转速,再一步施加对应转速下的旋转速度载荷。

图6 1 800 r/min时叶片表面压力云图Fig.6 Cloud chart of blade surface pressure at 1 800 r/min.(a) Face of blade;(b) Back of blade;(c) Side of blade

3 仿真结果

3.1 叶片总变形仿真分析

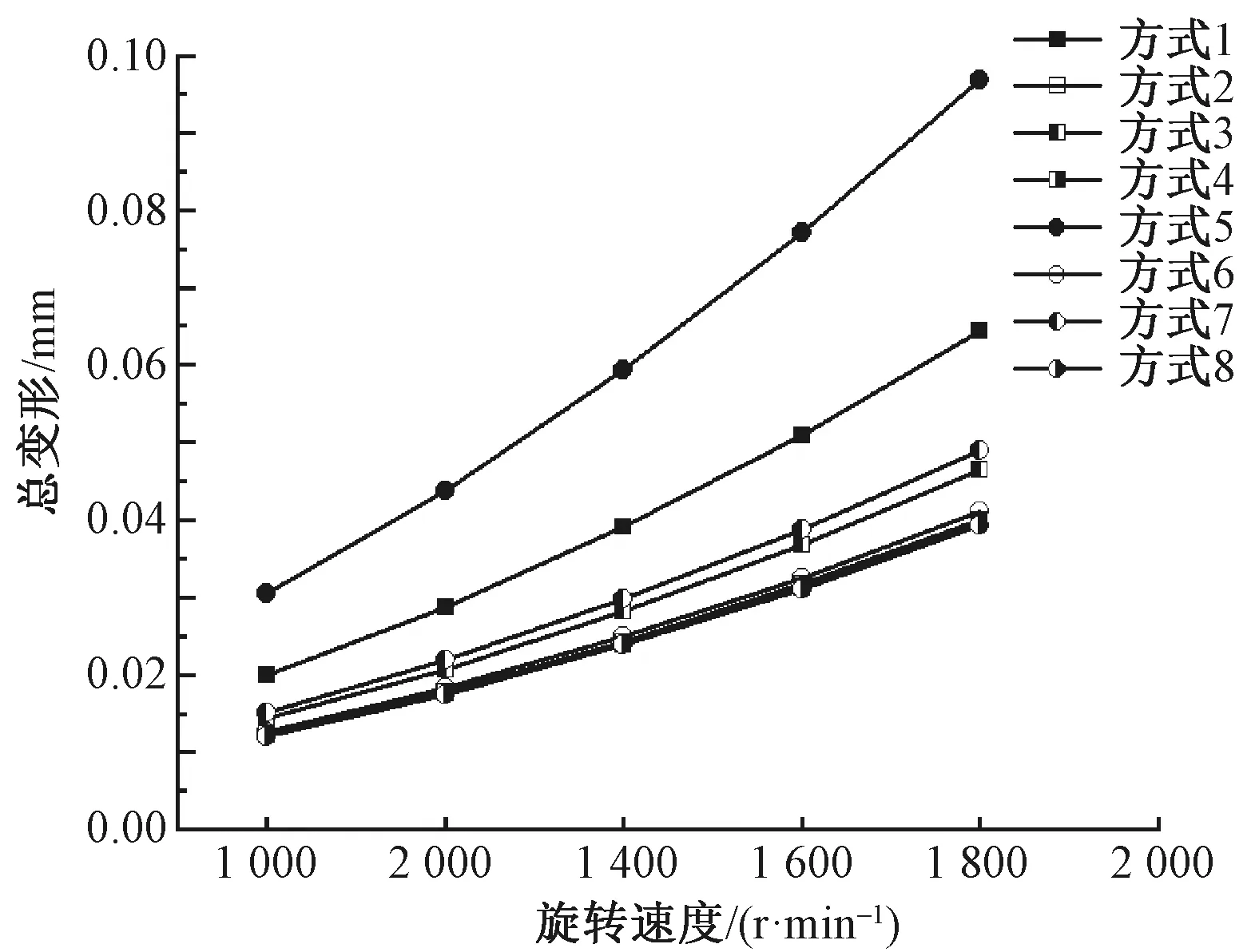

计算8种铺层方式分别在5种不同转速下的叶片总变形,根据计算结果中叶片总变形的最大值,绘制出叶片在不同转速下的最大变形折线图,如图7所示。可以看出,铺层方式2、4、6、8的总变形在5种不同转速情况下都相对较小,方式5和方式1总变形相对较大。可见,各铺层的铺层角度中含有90°的铺层越多,叶片变形越大。因为升力的产生是由于叶面与叶背的压力差导致的,叶片在径向相对变形较大,所以方式2、4、6、8的铺层方式相对较好。

图7 叶片总变形折线图Fig.7 Partial enlarged drawing of total deformation line chart of blade

3.2 叶片各铺层的应力仿真分析

无人机叶片是由不同铺层角度的碳纤维按照一定的铺层顺序铺设而成,由于碳纤维复合材料具有各向异性,叶片整体受力时每个铺层产生的应力效果各不相同,合理的铺层角和铺层顺序可以发挥材料的最大优势。载荷越大,材料产生的应力越大,因此在转速为1 800 r/min下,可计算出不同铺层方式每层所受的最大应力,其三维图如图8所示。

图8 不同铺层方式在1 800 r/min时每层铺层的最大应力三维图Fig.8 Three-dimensional diagram of maximum stress of each layer under different layering modes at 1 800 r/min speed

从图8可以看出,在三维图的投影上可以看到铺层方式1、2、3、7有某个或某些层颜色较深,即应力相对较大,因而铺层方式4、5、6、8相对较好。

3.3 叶片各铺层的失效仿真分析

当碳纤维复合材料铺层厚度一定时,碳纤维复合材料的铺层角度和铺层顺序不同,其抵抗外载荷能力不同。当外加载荷超过碳纤维复合材料所能承受的范围时,会使碳纤维复合材料发生失效,因而需要对无人机叶片破坏的位置和程度进行预判。仿真计算中使用Tsai-Wu失效准则,载荷越大,材料越容易失效破坏,计算了8种不同铺层方式对应1 800 r/min转速下的每层铺层的反向储备因子,即Tsai-Wu失效准则中最大失效系数FTW,如图9所示。

从图9可以看出,FTW值都远小于1,其中最大失效系数的最大值为0.050 2,但铺层方式1、2、4、5、8最大失效系数相对较大,因而铺层方式3、6、7相对较好。

图9 不同铺层方式在1800 r/min时每层铺层的最大失效系数三维图Fig.9 Three-dimensional diagram of maximum failure coefficient of each layer under different layering modes at 1 800 r/min speed

4 结 论

本文建立了无人机叶片的实体模型,设计了多种铺层方式的碳纤维无人机叶片,对5种不同转速的无人机叶片进行了流体仿真,得到了对应转速下叶片受到的载荷,模拟了不同铺层方式在不同转速下的力学性能,并通过无人机叶片的总变形、1 800 r/min下的每层铺层的最大应力和最大失效系数,分析了不同铺层方式的优劣,主要得到如下结论。

1)考虑叶片总变形情况时,各铺层的铺层角度中含有90°的铺层越多,叶片变形越大,因为升力的产生是由于叶面与叶背的压力差导致的,叶片在径向有一定变形,所以当叶片的外表面设置为0°铺层比外表面设置为90°铺层时的总变形更小,因此方式2、4、6、8的铺层方式相对较好。

2)考虑叶片每层铺层所受的最大应力对叶片的影响,铺层方式1、2、3、7中存在某些铺层的最大应力值相对较大的情况,因而铺层方式4、5、6、8相对较好。

3)考虑叶片每层铺层的最大失效系数对叶片的影响,由计算结果可知最大失效系数为0.050 2,设计偏保守,但从相对大小来说,铺层方式3、6、7相对较优,后续将考虑减小每层铺层的厚度,增加铺层的层数,并在较大失效系数处采用较厚的铺层。

4)综合考虑叶片总变形、最大载荷下每层铺层的最大应力和最大失效系数,铺层方式6的力学性能表现更优,可以选择该铺层方式[0°,90°,90°,90°,0°]作为初步拟定的铺层方案。

FZXB