低温推进剂重定位过程流动特性研究

2022-08-26王亚军朱平平

刘 辉,黄 兵,王亚军,朱平平,罗 盟

(1.北京宇航系统工程研究所,北京 100076;2.航天动力技术研究院,西安 710025)

1 引言

随着航天技术的不断发展,地球同步轨道(Geostationary Earth Orbit,GEO)入轨、载人登月及深空探测对低温末级提出了多次起动及长时间滑行需求。低温末级长时间滑行过程受到空间微重力环境的影响,导致推进剂在表面张力作用下沿贮箱壁面爬升,气液掺混,漂浮不定,造成蒸气排放及发动机再起动困难。因此,必须采取有效的推进剂管理措施实现气液分离。

国外先进氢氧末级如半人马座、H-IIA的第2级等均采用间歇沉底方案以减少推进剂消耗量,可将滑行时间延长至6 h以上;国内采用的三段连续式沉底方案极大地限制了滑行时间,亟需开展间歇沉底方案研究,提升运载火箭任务适应性。

间歇沉底方案的难点在于重定位过程研究,方法包括经验公式估算法、试验研究以及数值仿真研究。经验公式的形式因工况条件的不同而多种多样,存在严格的适用条件;微重力试验的失重时间短且模型尺寸受限,限制了对重定位过程推进剂流动特性的研究。随着计算机技术及计算流体力学的发展,数值仿真成为研究重定位过程流体行为特性的重要方法。

国内外通过数值仿真研究了微重力气液界面生成、推进剂重定位过程及推力时序优化设计。为研究土星五号上面级S-IVB关机时液氢的运动特性,Fisher等利用Flow-3D开展了S-IVB缩比模型落塔试验的仿真验证,仿真结果与落塔试验结果具有良好的一致性;邓新宇等基于Flow-3D开展了二维重定位仿真,提出了重定位结束标准并研究了初始液面形态等因素对重定位过程的影响;刘祯等开展了重定位推力时序优化设计,结果表明通过时序优化可以加速重定位并减少推进剂消耗量。

传统的仿真方法不能合理地预示气泡逸出过程,重定位过程的推进剂流动特性有待进一步研究。本文以GEO入轨及载人登月为应用背景,基于Flow 3D提出一种以卷气率预示气泡逸出过程的三维CFD(Computational Fluid Dynamics)仿真方法,针对低温末级开展重定位过程仿真研究,辨识初始液面形态、填充率及防晃挡板对重定位过程推进剂流动特性的作用规律。

2 计算模型

推进剂在微重力下的重定位过程是一个自由界面流动问题,可采用VOF(Volume of Fluid)方法进行界面追踪与重构,采用连续表面张力CSF(Continue Surface Force)模型考虑微重力下表面张力的影响。

2.1 控制方程

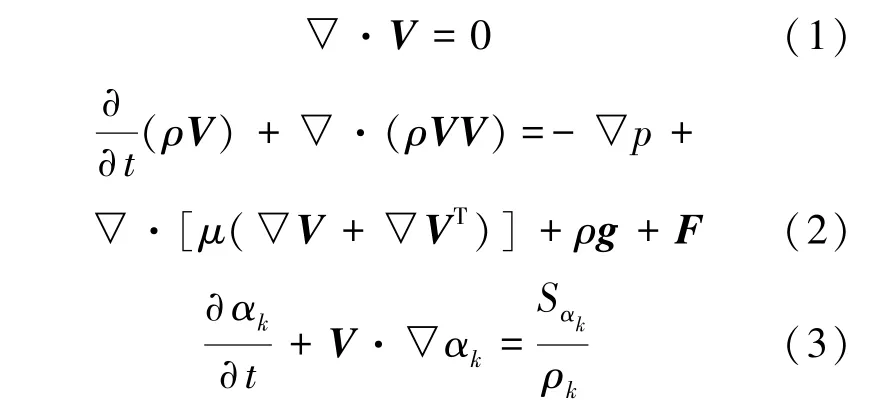

对于不可压流动,流体运动的连续方程、动量方程及容积比率方程分别为式(1)~式(3):

式中,为流体的运动速度,、、分别为流体压强、密度、动力黏性系数,为重力加速度,为气液界面表面张力,α为第相流体体积率,S为质量源项;ρ为第相流体密度。

在每个网格内,各相的体积率之和为1,如式(4)所示。

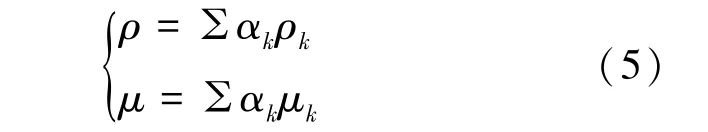

VOF模型的流体物性由每个控制体中各相组分决定,对于一个相系统,每个网格的平均密度与黏性系数为式(5):

对于气液两相系统,以L、V分别表示液相、气相,由于>10,可以仅考虑液相,即=0,=0。

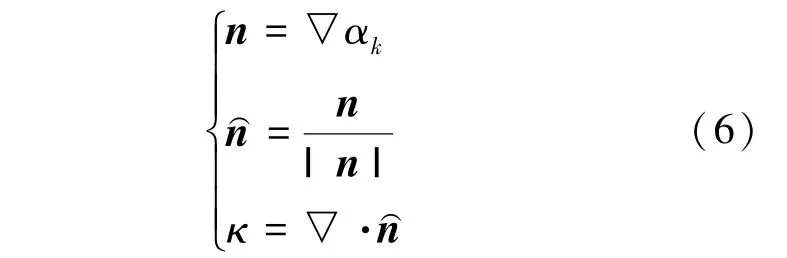

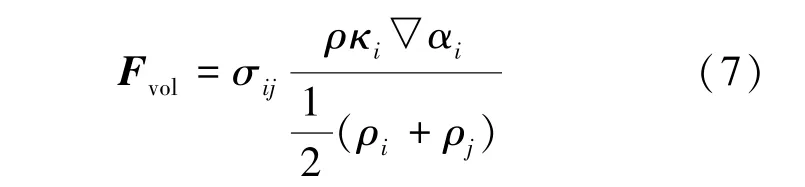

2.2 连续表面张力CSF模型

CSF模型中,界面的法向量由界面处第相容积率α的梯度决定,相界面的曲率为界面单位法向量的散度,如式(6)所示。

对于两相系统,利用体积力表示作用在相界面上的力在动量方程中增加的源项为式(7)。

式中,σ为表面张力系数。

3 仿真模型验证

针对半人马座液氢贮箱缩比模型落塔试验开展重定位仿真,通过与试验结果的对比分析验证模型正确性。仿真工况的贮箱半径为5.5 cm,工质为FC-78液体,加速度为0.5 m/s,填充率为70%。

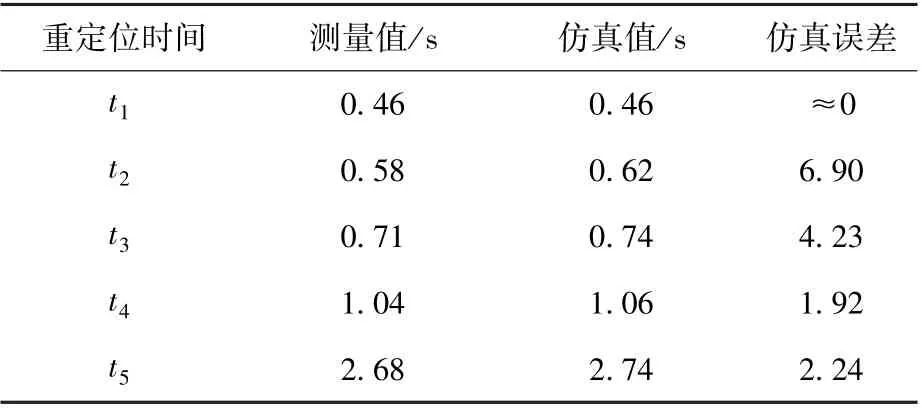

重定位过程特征时间的仿真值与试验测量值符合很好,误差均在10%以内,如表1所示。

表1 仿真结果与试验结果对比Table 1 Comparison of simulation and test results

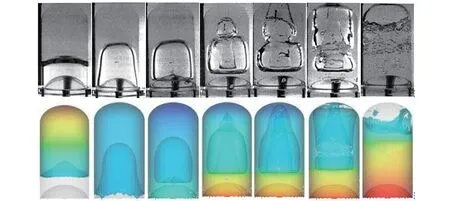

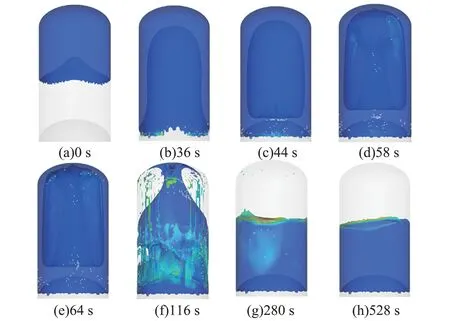

仿真捕捉到了重定位过程所有特征流型,且与试验结果具有一致性,证明了基于Flow 3D研究重定位过程仿真模型的正确性,如图1所示。

图1 试验与仿真重定位过程对比Fig.1 Comparison of reorientation process between simulation and test

4 推进剂重定位过程流动特性研究

4.1 重定位结束标准

针对低温末级开展液氢重定位仿真,贮箱直径为3.35 m,滑行段初始填充率为50%,加速度为0.004 m/s;液氢的密度为69.743 kg/m,黏性系数为12.47μPa˙s,表面张力系数为1.171 mN/m,接触角为0°。

本文提出的重定位结束标准为:以液体平均动能稳定小于0.0002 J/kg为贮箱排气重定位结束标准,此时推进剂在贮箱底部小幅晃动,避免液体推进剂排出贮箱;以距离贮箱后缘1.2 m高的监测点卷气率稳定小于0.0002为发动机再起动重定位结束标准,此时贮箱底部不夹气的推进剂能够维持主发动机工作30 s以上,保证推进剂中的气泡逸出。

4.2 初始液面形态对重定位过程的影响

实际飞行中重定位初始液面形态多种多样,而落塔试验通常仅能研究凹液面的重定位过程。因此,开展不同初始液面形态对重定位过程影响的仿真分析,促进间歇沉底方案研究。

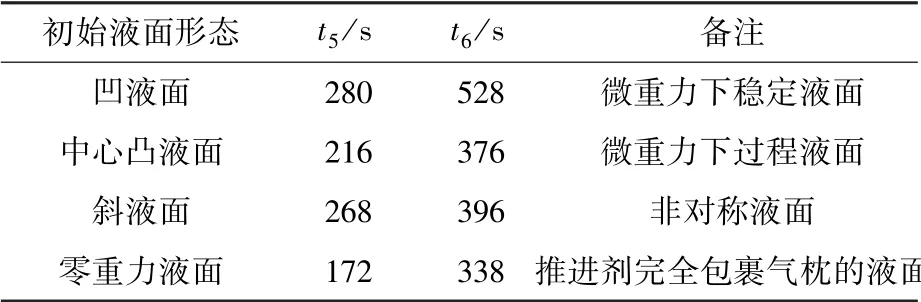

仿真结果如表2所示,其中为贮箱排气重定位时间,为发动机再起动重定位时间。由于零重力液面重定位开始时,大部分推进剂仍位于贮箱后底,其重定位时间小于其他3种推进剂全部位于贮箱头部的工况。

表2 不同初始液面形态重定位仿真结果Table 2 Simulation results of different initial liquid-vapor configurations

凹液面重定位过程如图2所示,重定位开始后,液体全部沿壁面流动形成液膜,并在椭球底顶部碰撞形成涌泉;涌泉追赶上气液界面并到达箱顶,沿着箱壁进行再循环流动;涌泉变形将气枕分上下两部分,随着液体回落,下部气枕逐渐被完全包裹在液体中,破碎成小气泡并逸出;涌泉回落导致液体晃动,此后液体晃动幅值不断衰减并达到,但此时液体含有大量气泡,不能进行发动机再起动;之后晃动幅值逐渐衰减,气泡逐渐逸出并达到。

图2 凹液面重定位过程Fig.2 Reorientation process of meniscus configuration

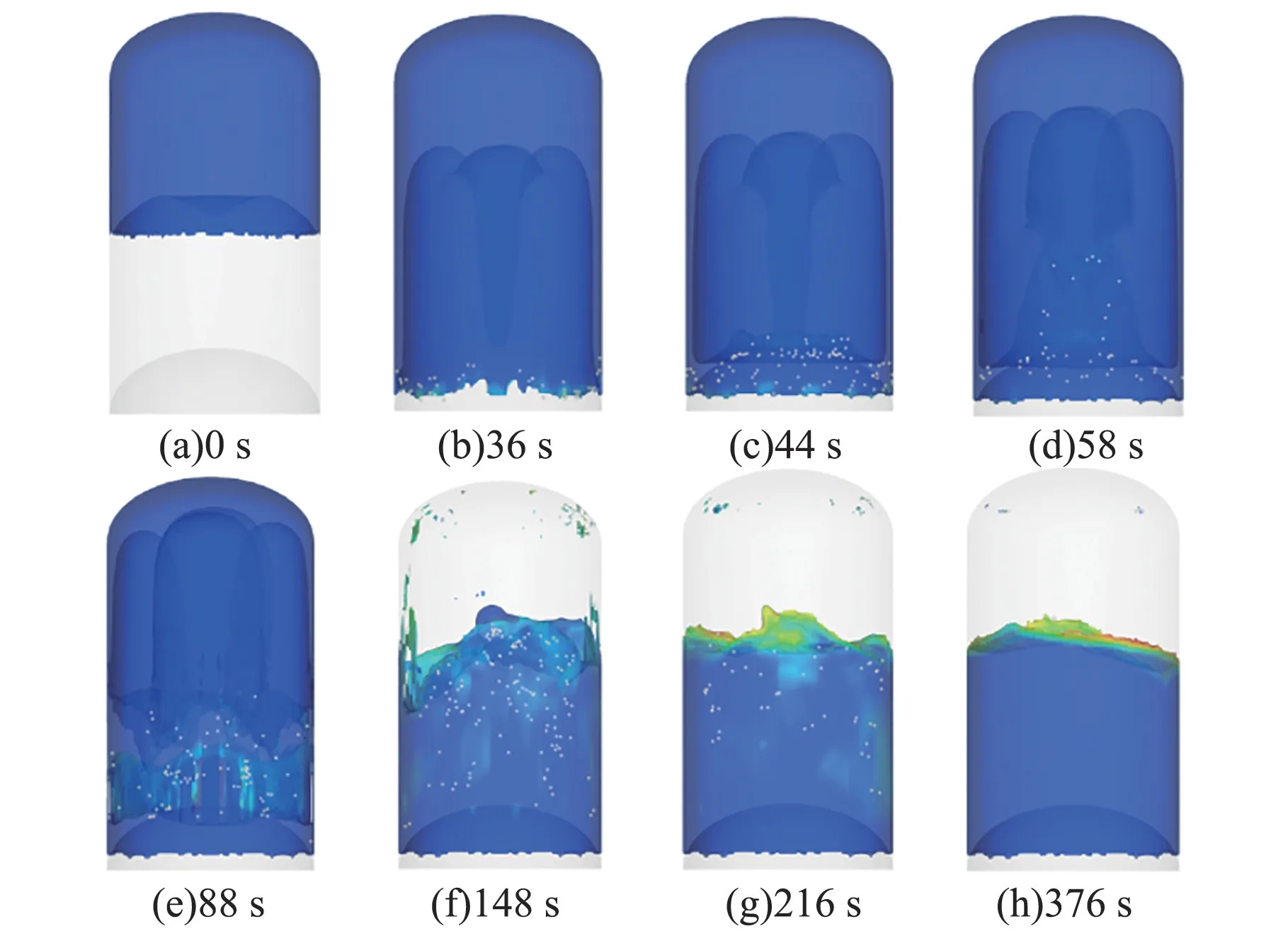

中心凸液面重定位过程如图3所示,重定位过程中一部分流体沿箱壁流动形成液膜,另一部分流体沿中心线流动形成钉状流,抑制了涌泉的产生及发展,重定位时间小于凹液面工况。

图3 中心凸液面重定位过程Fig.3 Reorientation process of central convex meniscus configuration

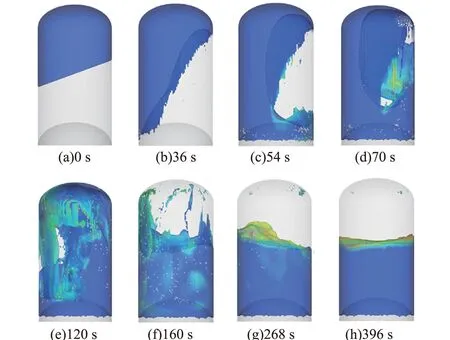

斜液面重定位过程如图4所示,重定位开始后液体沿着一侧箱壁下落,之后越过箱底沿着另一侧箱壁爬升并到达箱顶,由于液体沿着箱壁回落加剧了液体晃动,重定位时间大于中心凸液面工况。

图4 斜液面重定位过程Fig.4 Reorientation process of inclined configuration

零重力液面重定位过程如图5所示,由于重定位初始时刻大部分推进剂位于贮箱后底,重定位过程流体质心位移及动能小,涌泉无法到达箱顶,重定位时间小于初始时刻推进剂全部位于贮箱顶部的工况。

图5 零重力液面重定位过程Fig.5 Reorientation process of zero-gravity configuration

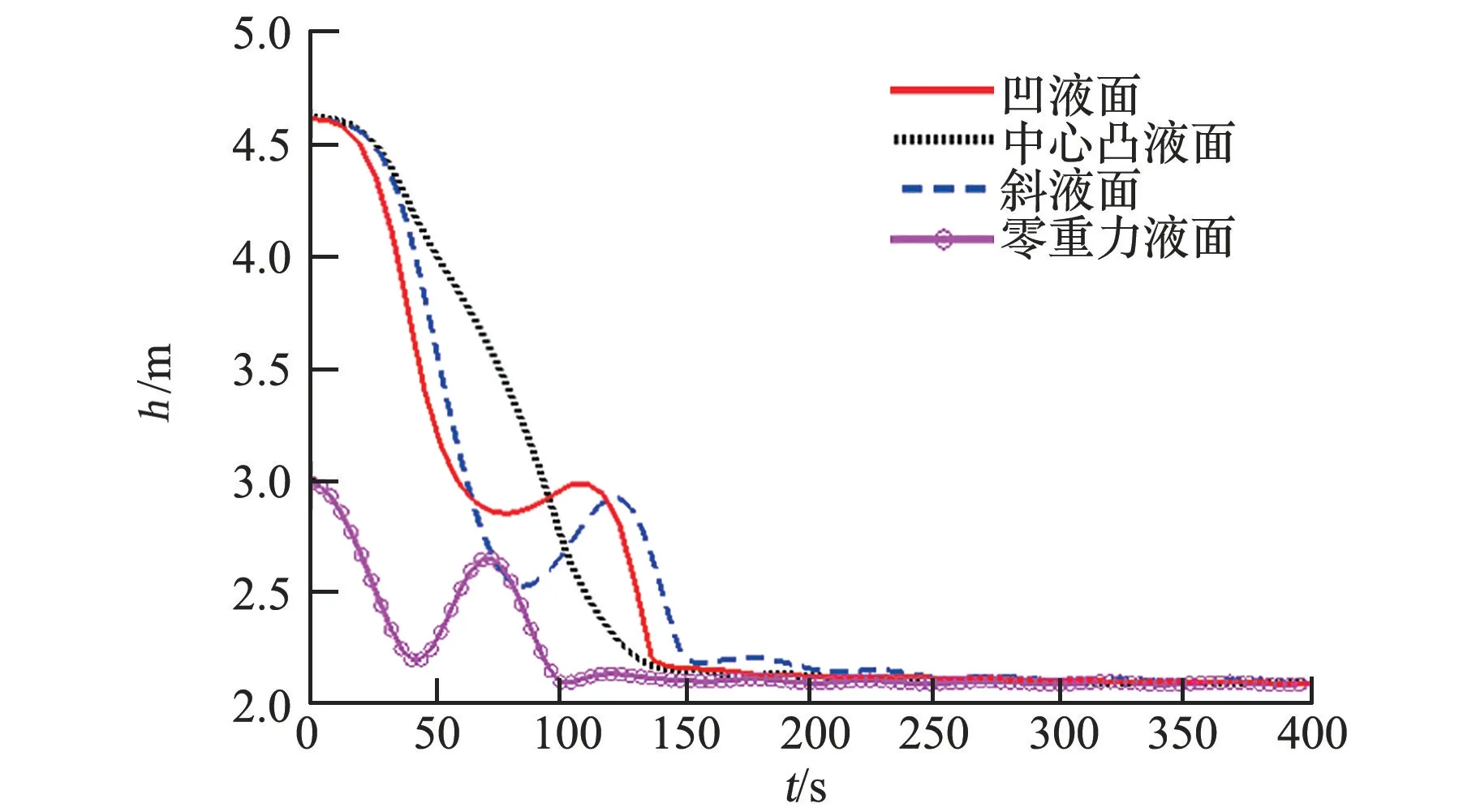

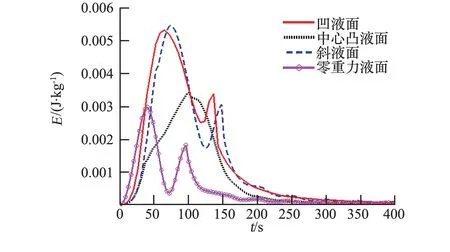

不同初始液面形态的流体质心高度和平均动能如图6和图7所示。零重力液面由于重定位初始时刻大部分推进剂位于贮箱后底,重定位过程质心位移小,质心高度达到稳定所需时间以及平均动能幅值明显小于其他工况,达到的时间短。中心凸液面工况由于重定位过程中心钉状流与涌泉运动方向相反,抑制了涌泉的产生和发展,没有出现质心高度与平均动能回弹现象,且能量耗散大,平均动能幅值要远小于凹液面与斜液面工况,达到的时间较短。凹液面和斜液面工况重定位过程流动基本不受其他流体阻碍,平均动能幅值大且变化趋势基本一致,达到的时间相近;但由于凹液面工况存在大气泡的破碎逸出过程,流动更加复杂,达到的时间更长。

图6 不同初始液面形态重定位流体质心高度Fig.6 The height of center of mass in fluid reorientation with different initial liquid-vapor configurations

图7 不同初始液面形态重定位平均动能Fig.7 The average kinetic energy of reorientation with different initial liquid-vapor configurations

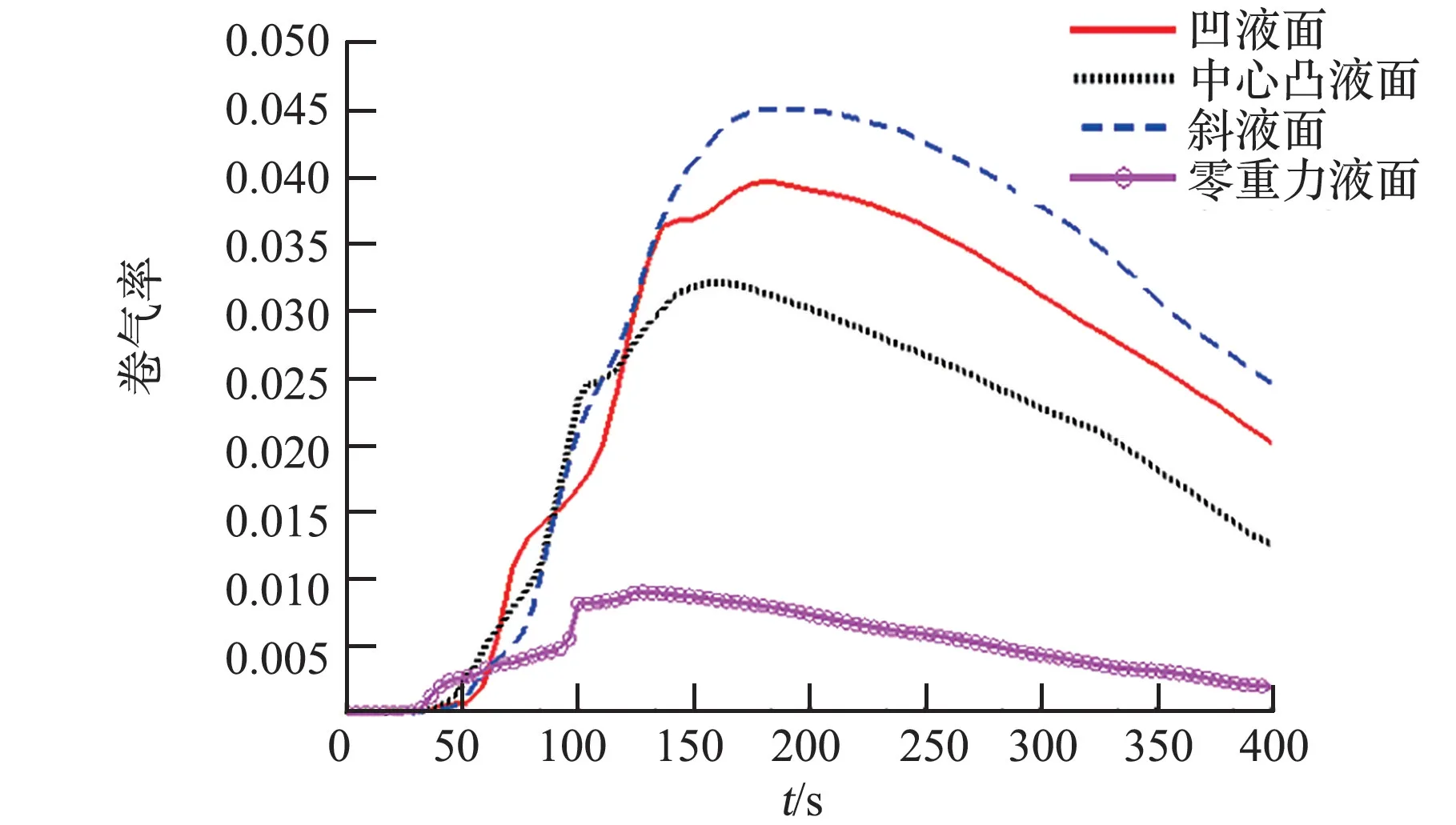

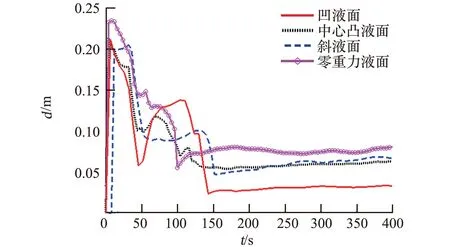

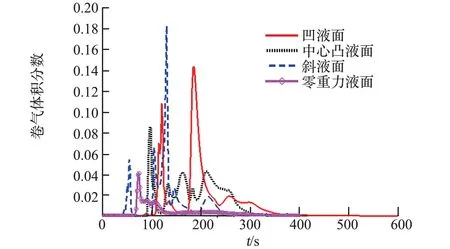

不同初始液面形态液体卷气率和平均气泡直径如图8和图9所示,监测点卷气分数如图10所示。由于零重力液面重定位过程动能小,最大卷气率远小于其他工况,且气泡开始逸出的时刻早,气泡逸出过程平均气泡直径大,逸出速度快,达到的时间短。斜液面、凹液面及中心凸液面的卷气率幅值随着平均动能幅值的减小而减小,气泡开始逸出时刻,由于质心高度稳定时刻接近而相差不大;中心凸液面和斜液面工况气泡逸出过程平均气泡直径与逸出速度相近,但中心凸液面工况卷气率更小,达到的时间比斜液面工况短;而凹液面工况由于气泡逸出过程平均气泡直径小,气泡逸出速度慢,达到的时间长。

图8 不同初始液面形态重定位液体卷气率Fig.8 The entrained gas ratio in liquid reorientation with different initial liquid-vapor configurations

图9 不同初始液面形态重定位平均气泡直径Fig.9 The average bubble diameter in liquid reorientation with different initial liquidvapor configurations

图10 监测点卷气体积分数Fig.10 The entrained gas volume fraction at detection points

4.3 填充率对重定位过程的影响

落塔试验表明不同填充率对重定位特征流型及重定位时间具有重要影响,因此开展不同填充率重定位仿真分析,促进间歇沉底方案研究。

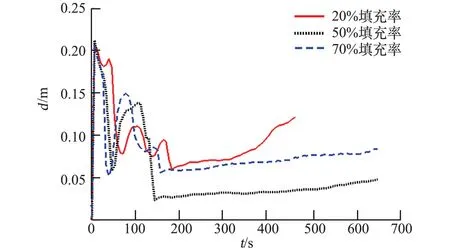

不同填充率仿真结果如表3所示,填充率越大,重定位初始时刻流体质心距离箱底越近,液膜到达箱底的时间、形成涌泉的时间、涌泉追赶上气液界面的时间也相应越短。对于涌泉到达箱顶的时间,由于20%填充率流体质心距离箱底远,70%填充率涌泉穿透气液界面后流动受阻的距离长,涌泉到达箱顶的时间长于50%填充率的工况。对于贮箱排气时间及发动机再起动时间,需要根据重定位过程的流动特性、卷气率以及气泡逸出速率综合确定。

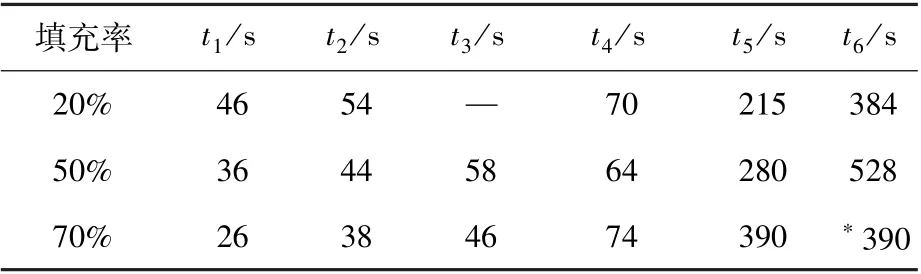

表3 不同填充率仿真结果Table 3 The simulation results of different liquid fill levels

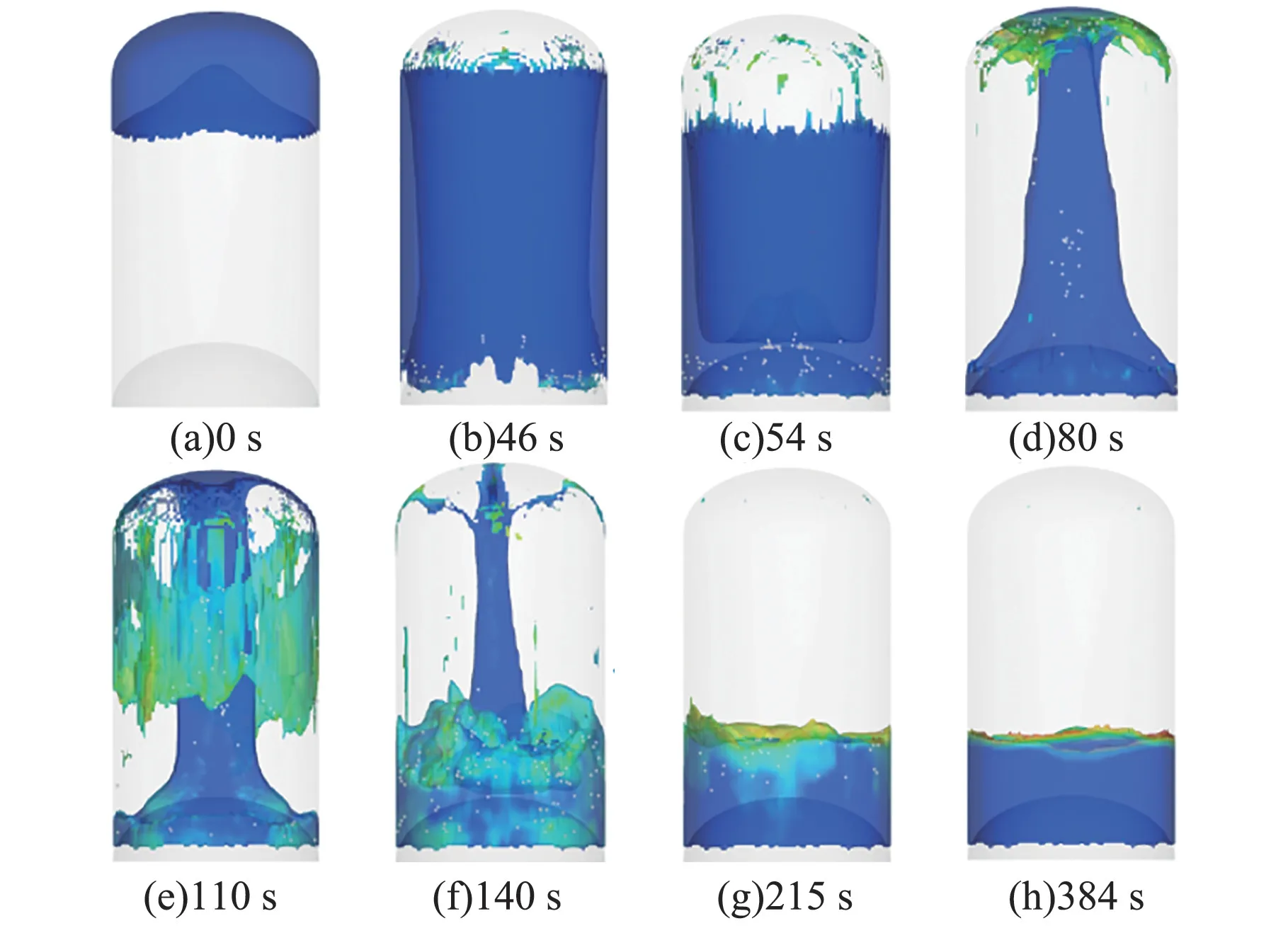

20%填充率重定位过程如图11所示,与50%填充率(图2)相比,由于液膜到达箱底之前,贮箱顶部就已经清空了液体,没有出现涌泉追赶上气液界面的特征流型;由于涌泉回落过程中没有将气枕分为上下2个部分,也没有大气泡上升、变形、破碎和析出的过程;同时由于涌泉回落的流体与沿箱壁再循环的流体运动相互抵消,重定位末期液体晃动幅值小,动能衰减快,达到的时间短。

图11 20%填充率重定位过程Fig.11 Reorientation process with 20%liquid fill level

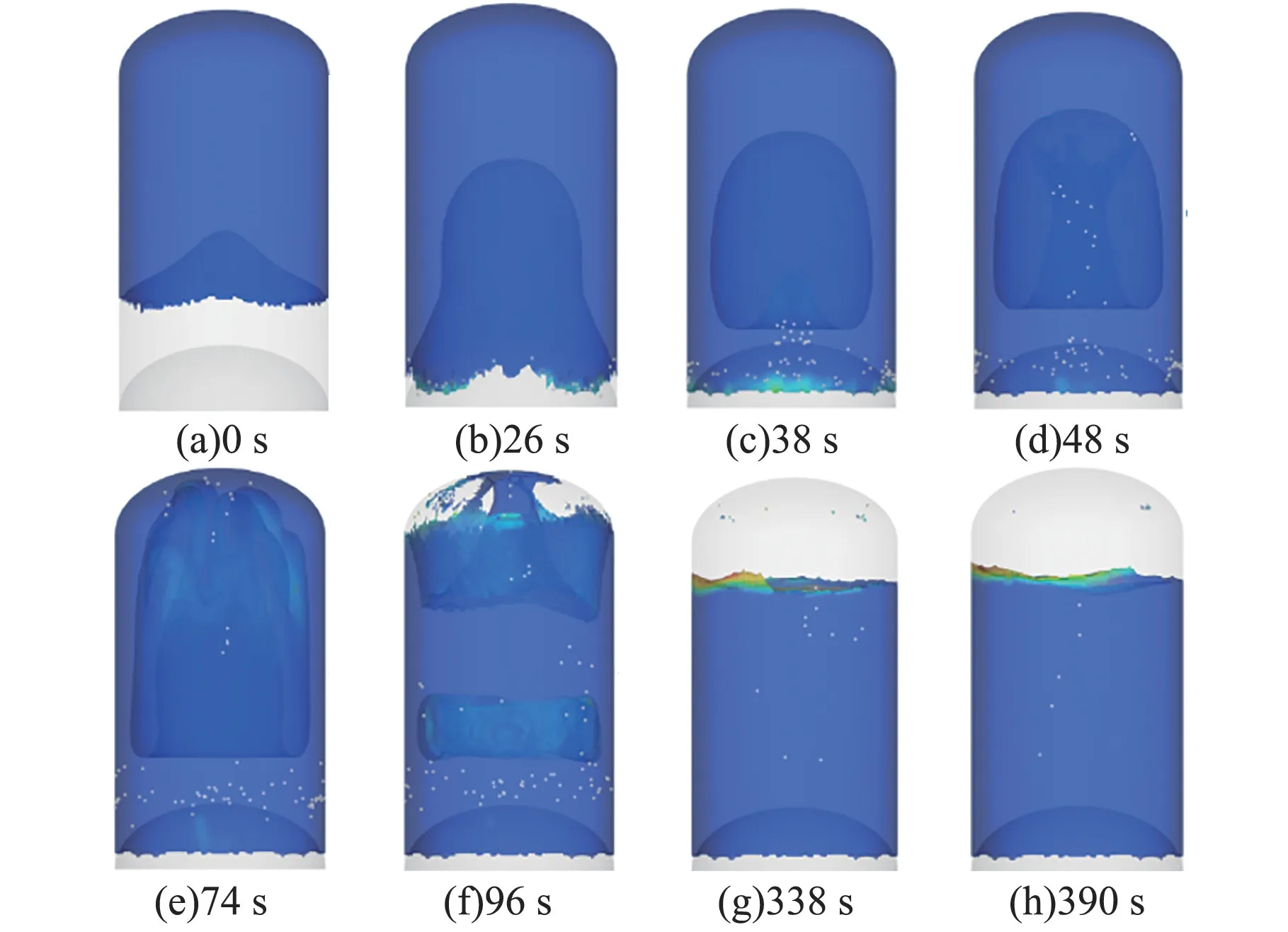

70%填充率重定位过程如图12所示,重定位过程与50%填充率相似,但由于填充率更大,因涌泉变形而产生的下部气枕被完全包裹在液体中,并经历上升、变形、破碎以及逸出过程,流动更加复杂,动能衰减慢,达到的时间长。

图12 70%填充率重定位过程Fig.12 Reorientation process with 70%liquid fill level

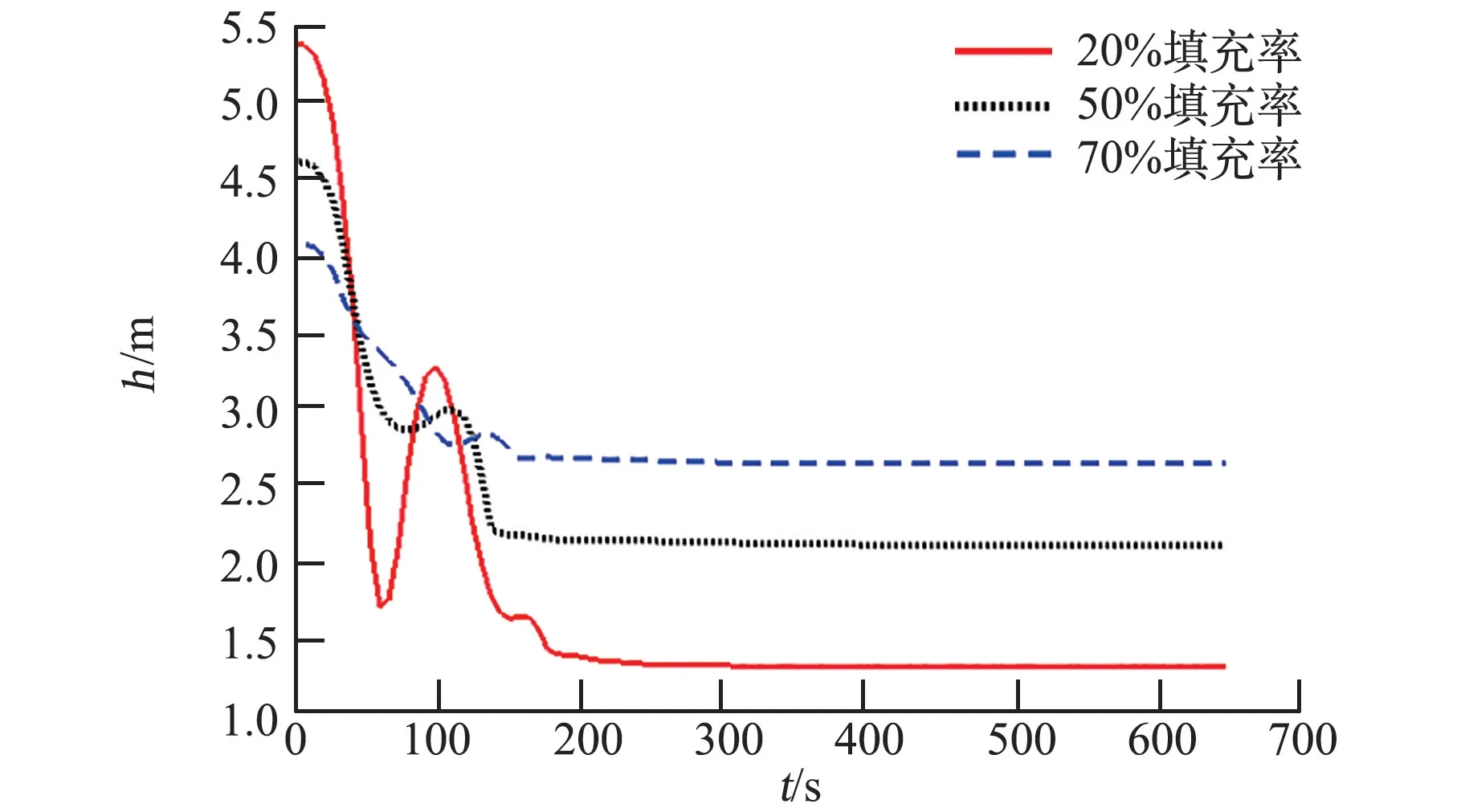

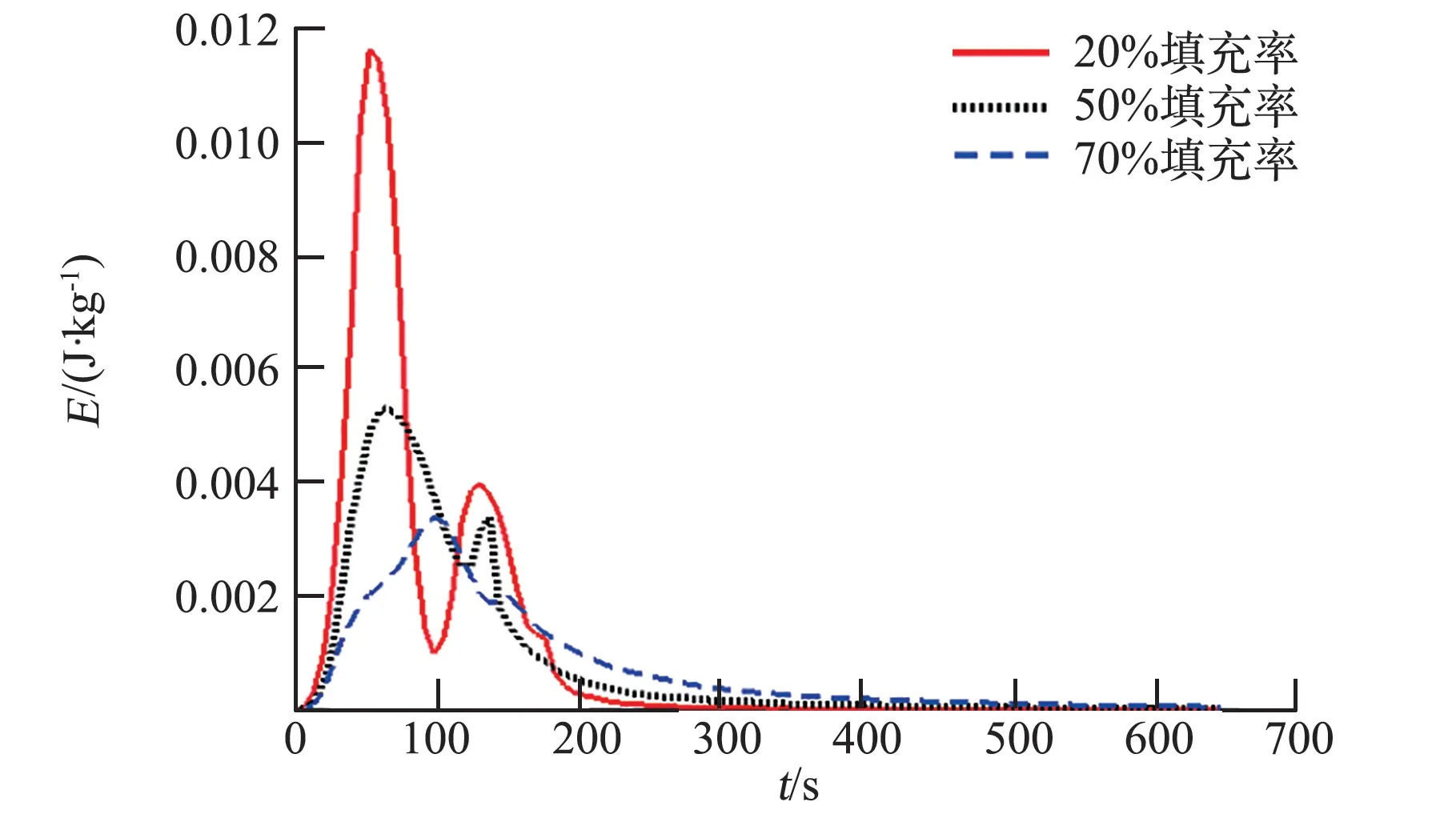

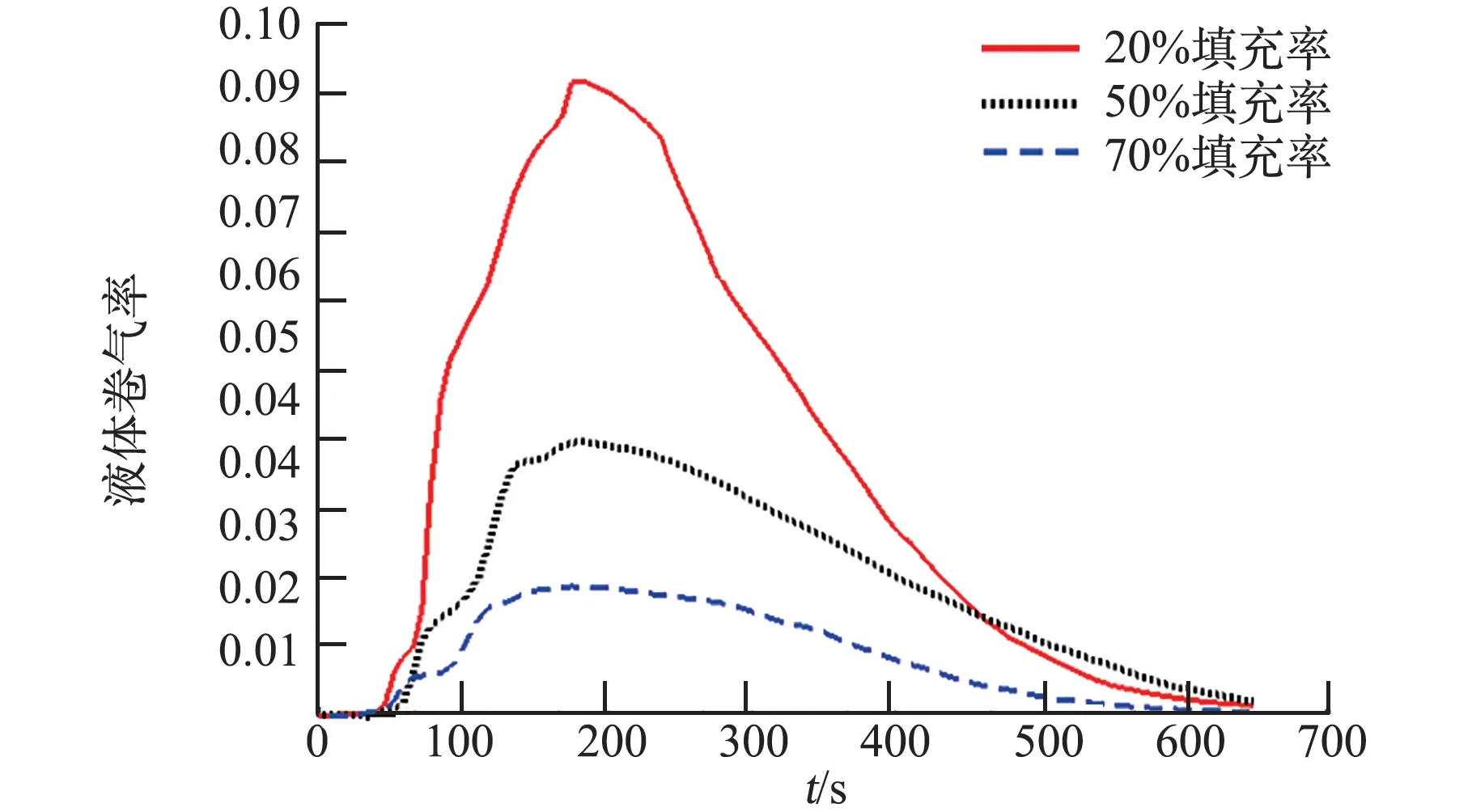

不同填充率下的流体质心高度和平均动能如图13和图14所示。填充率越小,重定位过程质心高度变化幅值与平均动能变化幅值越大,且由于涌泉体积占比越大,造成质心高度与平均动能的回弹幅值也越大。此外,填充率越小,重定位末期流动相对简单,动能衰减快,更快地达到了;且平衡液面距离排气口远,允许更大的晃动幅值,更容易满足贮箱排气条件。

图13 不同填充率重定位流体质心高度Fig.13 The height of center of mass in fluid reorientation with different fill levels

图14 不同填充率重定位流体平均动能Fig.14 The average kinetic energy in fluid reorientation with different fill levels

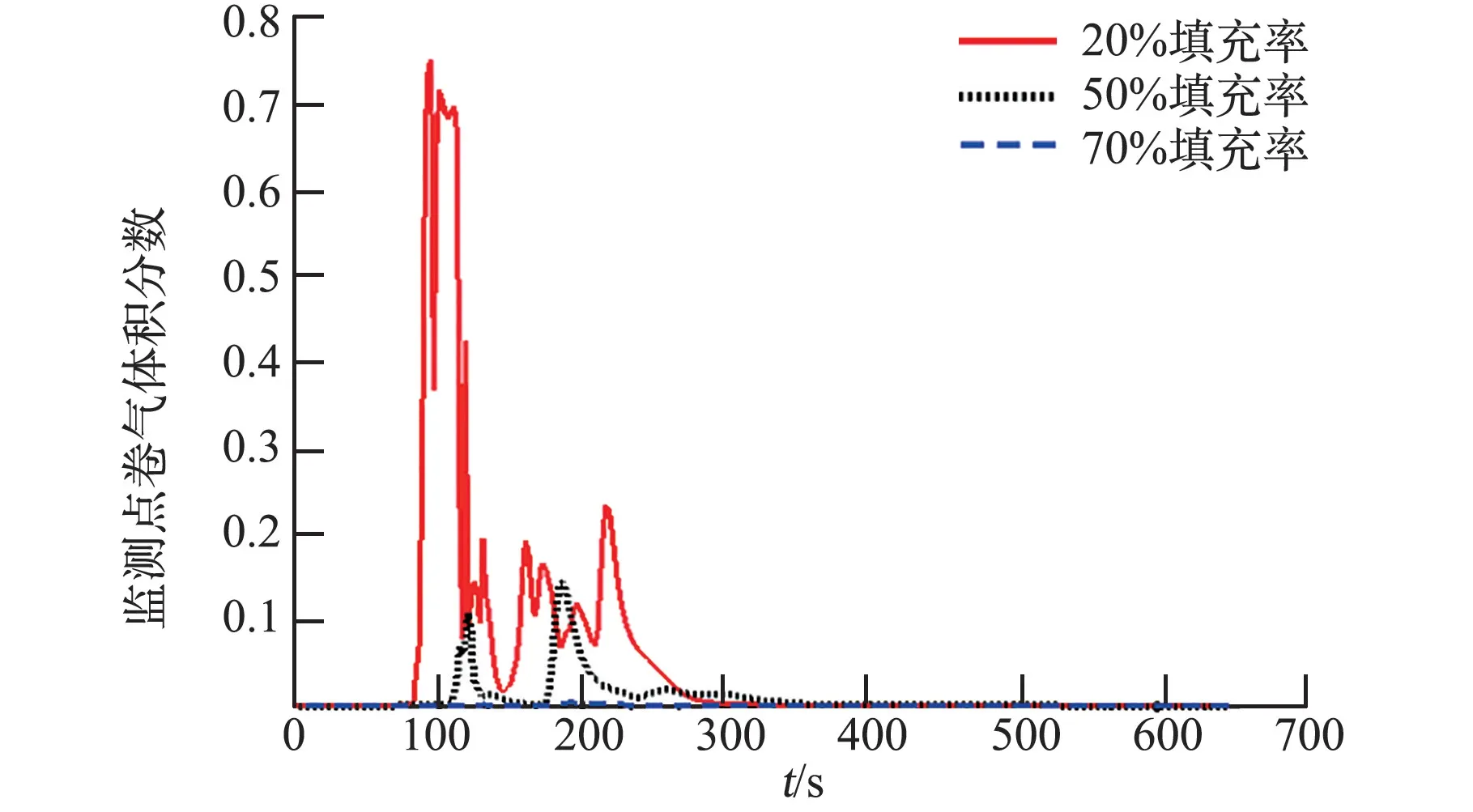

不同填充率重定位过程液体卷气率和平均气泡直径变化如图15和图16所示,监测点卷气分数如图17所示。填充率越小,液膜撞击箱底的速度越大,卷入的气泡越多,卷气率的上升速率及幅值也越大。与50%填充率相比,尽管20%填充率重定位过程液体卷气率高,但平均气泡直径大,气泡逸出速度快,达到的时间短;70%填充率重定位过程卷气率小,平均气泡直径较大,气泡逸出速度较快,达到的时间也较短。

图15 不同填充率重定位液体卷气率Fig.15 The entrained gas ratio of liquid of reorientation with different fill levels

图16 不同填充率重定位液体平均气泡直径Fig.16 The average bubble diameter in fluid reorientation with different fill levels

图17 监测点卷气体积分数Fig.17 The entrained gas volume fraction at detection points

4.4 防晃挡板对重定位过程的影响

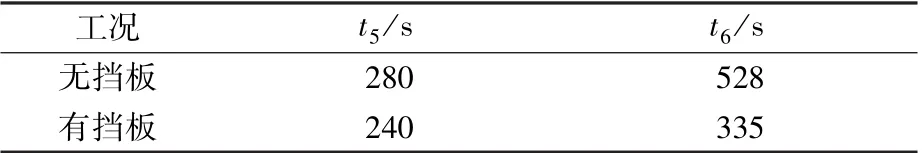

实际飞行任务中,贮箱通常安装防晃挡板以抑制晃动幅值。因此,在贮箱壁面固定两挡板以研究防晃挡板对重定位过程的影响。2个环形挡板宽为0.15,厚为0.05,距离箱底分别为1.3和2.7,其中为贮箱半径。防晃挡板影响的仿真结果如表4所示,有挡板工况重定位时间小于无挡板工况。

表4 防晃挡板影响的仿真结果Table 4 Simulation results of influence of baffles

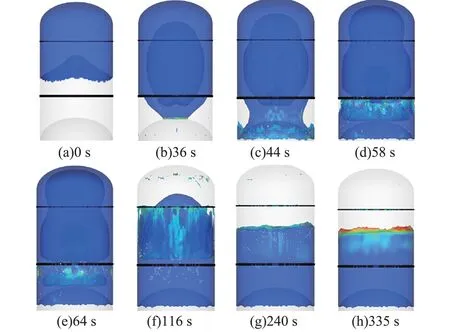

有挡板工况重定位过程如图18所示。重定位初始时刻,气液界面边缘距离下挡板有一定距离;重定位开始后,液膜边缘沿贮箱壁面向下加速,与下挡板碰撞后向贮箱中心线流动,并在中心线碰撞形成液柱与涌泉,分别沿中心线的2个方向传播;液柱与下底发生碰撞,绕过椭球底沿贮箱壁面向上流动,并与下挡板发生碰撞,将气枕包裹在液体中;涌泉向前底传播并发生变形,涌泉前端越过上挡板但不能到达贮箱前底;之后涌泉回落,液体晃动并逐渐衰减至达到;最后气泡逐渐逸出并达到。

图18 有挡板重定位过程Fig.18 The reorientation process with baffles

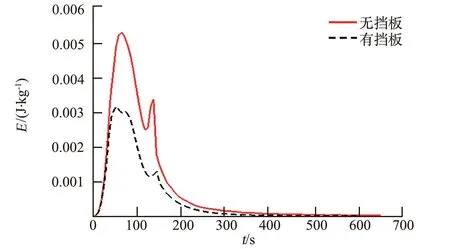

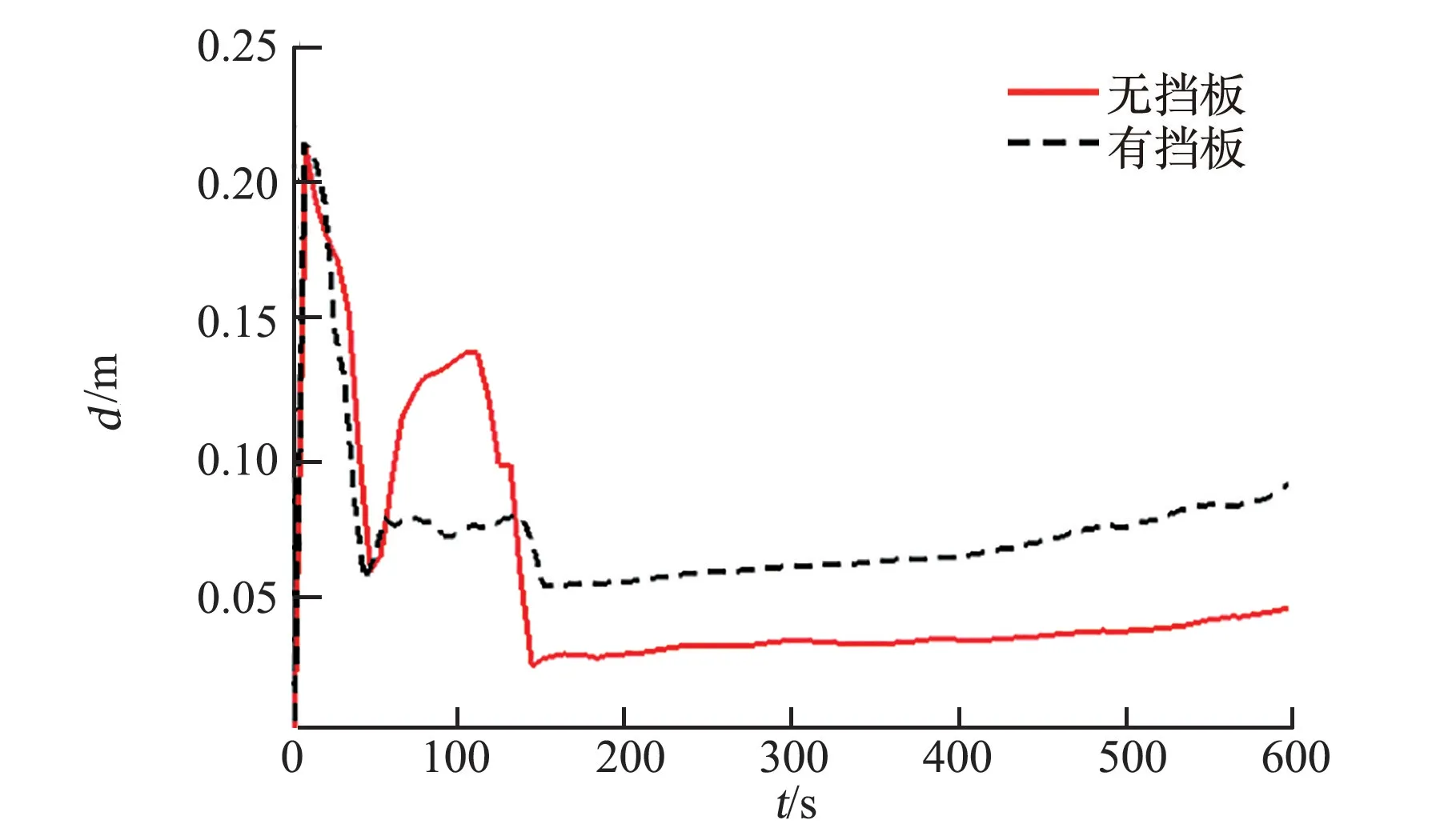

有无挡板工况下的流体质心高度和平均动能如图19和图20所示。无挡板工况涌泉到达箱顶之前的质心高度变化以及质心达到基本稳定的时间与有挡板工况相差不大;由于有挡板工况涌泉无法达到箱顶,质心高度回弹的幅值小于无挡板工况。此外,由于挡板的阻尼作用,有挡板工况平均动能幅值小,动能衰减快,达到的时间短。

图19 有无挡板工况重定位流体质心高度Fig.19 The height of center of mass in fluid reorientation with or without baffles

图20 有无挡板工况重定位流体平均动能Fig.20 The average kinetic energy in fluid reorientation with or without baffles

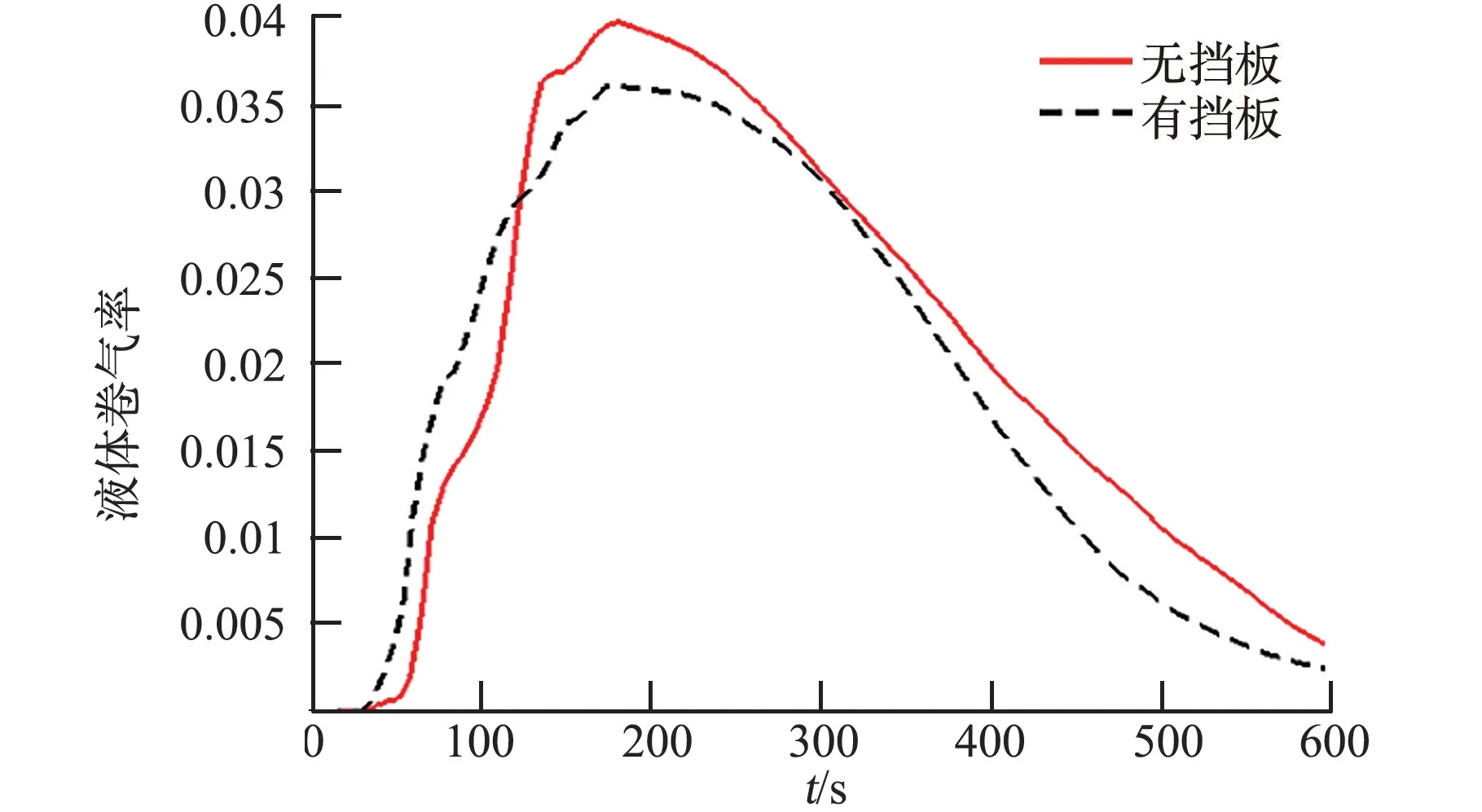

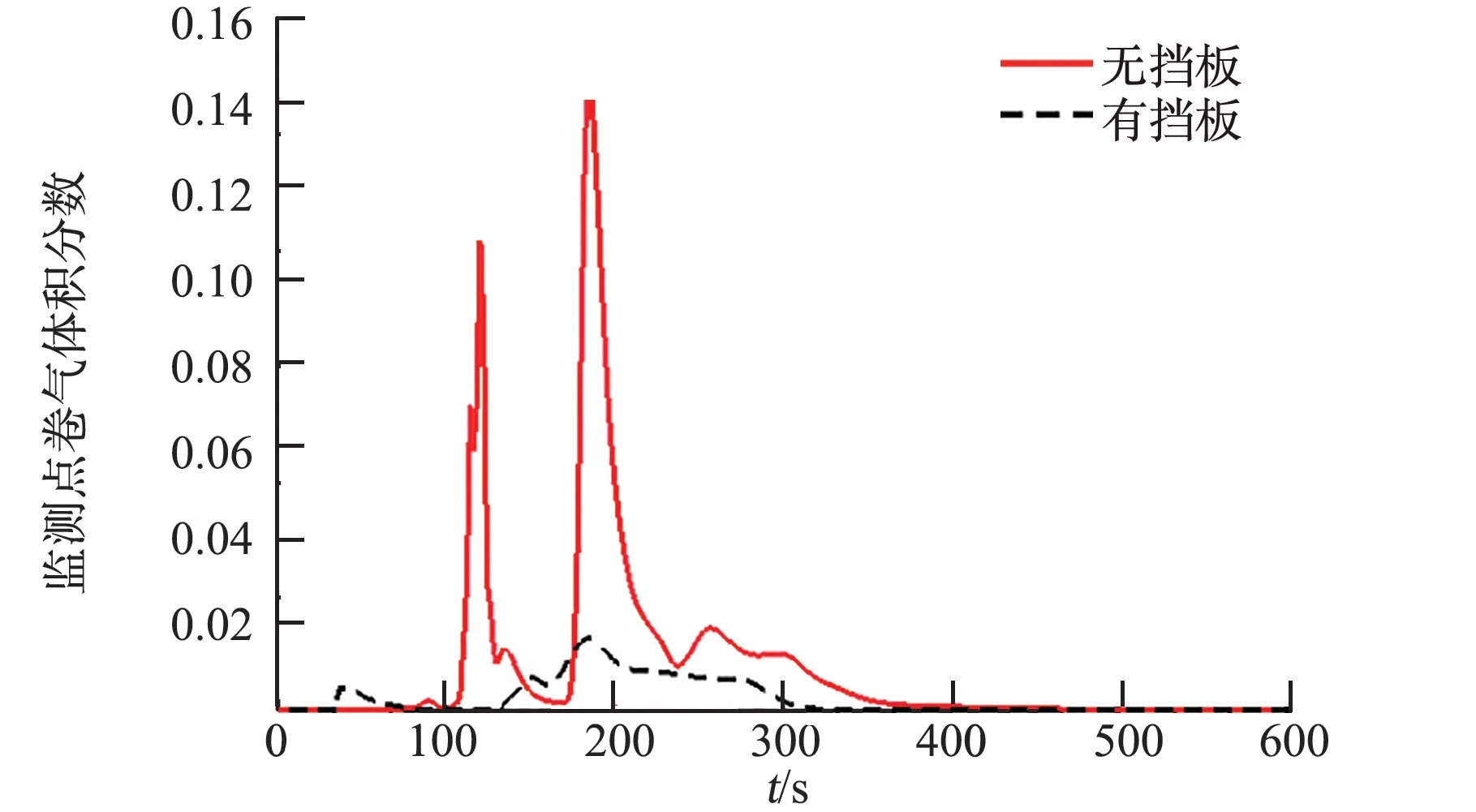

有无挡板工况液体卷气率和平均气泡直径如图21和图22所示,最后达到再起动标准的监测点卷气分数如图23所示。对于有挡板工况,重定位初期由于液膜撞击挡板卷入了更多气泡,卷气率大且开始上升时刻早。但由于挡板的阻尼作用,液体平均动能幅值小,卷气率幅值也小于无挡板工况;并且气泡逸出过程平均气泡直径大,逸出速度快,达到的时间短。

图21 有无挡板工况重定位液体卷气率Fig.21 The entrained gas ratio in liquid reorientation with or without baffles

图22 有无挡板工况重定位平均气泡直径Fig.22 The average bubble diameter in liquid reorientation with or without baffles

图23 监测点卷气体积分数Fig.23 The entrained gas volume fraction at detection points

5 结论

1)初始液面为凹液面、斜液面或零重力液面时,重定位过程推进剂全部沿着贮箱壁面流动形成液膜;而中心凸液面重定位过程一部分推进剂沿着箱壁流动形成液膜,另一部分推进剂沿着中心线流动形成钉状流。由于钉状流抑制了涌泉的产生与发展,中心凸液面工况的重定位时间小于凹液面及斜液面工况。真实飞行状态(零重力液面工况)由于大量推进剂仍位于贮箱后底,重定位时间小于推进剂全部位于贮箱前底的恶劣工况。

2)在20%、50%与70%的填充率工况中,随着填充率的增大,流动过程更加复杂,达到贮箱排气标准的重定位时间相应更长;50%填充率工况液体卷气率较高,气泡逸出速度较慢,达到发动机再起动标准的重定位时间长。

3)由于挡板的阻尼作用,有挡板贮箱比无挡板贮箱的重定位时间更短,在实际飞行的贮箱中应安装防晃挡板。

4)基于Flow 3D平台建立的仿真模型能够较准确地反映重定位过程的流体行为特性,拓展了间歇沉底技术的研究途径。

本文开展了低温推进剂重定位过程流动特性研究,后续研究可以考虑推进剂换热及相变特性,进一步研究重定位过程贮箱压力变化、推进剂温度变化以及相变等热力学行为特性,促进间歇沉底方案的研究与应用。