催化汽油加氢改质装置加工高硫原料油产品质量分析及解决措施

2022-08-25费恩柱

费恩柱

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

中国石油大庆石化公司汽油脱硫装置采用中国石油石油化工研究院和中国石油大学(北京)合作开发的GARDES技术,设计规模年产1.30 Mt,年操作时数8 400 h,操作弹性60%~110%。装置以催化汽油为原料,生产国Ⅴ、国Ⅵ汽油产品。装置设计原料全部为大庆油,原料硫含量约在100 mg·kg-1,装置加工量平均每天2 800 t。2013年9月20日中交,2013年10月30日产出合格产品,装置一次开车成功。为应对国Ⅵ(A)汽油质量标准,在2018年检修期间对装置催化剂进行更新换代,采用开发的GARDES-Ⅱ系列催化剂来完成国Ⅵ汽油质量升级任务。催化剂协议中原料硫含量按照≤150 mg·kg-1进行签订,装填量按照年加工量1.2 Mt进行装填。

2020年10月23日,年产2 Mt重油催化装置开工正常后,汽油脱硫装置开始加工俄催化汽油,装置原料硫含量由加工俄油前的100 mg·kg-1上升至300 mg·kg-1,最大达到400 mg·kg-1;原料每天加工量也由2 800 t上升至3 880 t。因此,高负荷加工高硫原料过程中的各种瓶颈问题逐一出现。

1 产品硫含量不合格原因分析及解决措施

催化汽油首先在汽油加氢脱硫装置的预加氢单元,将小分子硫醇转变为大分子硫化物和硫醚,随后预加氢反应产物进入分馏塔进行轻、重汽油切割:塔底重汽油进入加氢脱硫系统继续反应,脱除大分子硫化物及硫醚;塔顶及侧线组分直接作为轻汽油产品,与反应后的重汽油产品混合后出装置[1]。2020年10月23日装置开始加工俄油,当日原料硫含量由140.8 mg·kg-1上升至299.5 mg·kg-1,轻汽油产品硫含量由15.6 mg·kg-1上升至35.9 mg·kg-1,重汽油产品硫含量由5.6 mg·kg-1上升至17.6 mg·kg-1,轻重混合汽油产品硫含量由7.0 mg·kg-1上升至18.9 mg·kg-1,超过混合汽油硫含量不大于13 mg·kg-1的调和指标要求。

1.1 轻汽油产品硫含量

加工俄油后,原料总硫含量大幅上升,轻汽油产品的硫含量大幅上升。通过提高分馏塔的回流比并降低轻汽油抽出比例,使轻汽油产品与塔底重汽油完全切割,将汽油中含硫物尽可能切到重汽油中,从而达到降低轻汽油硫含量的目的。从10月23日开始,将分馏塔轻汽油抽出比例由32.0%逐渐降至26.0%,同时将回流比由1.6逐步提高至3.3,并观察轻汽油产品的硫含量与干点的变化情况,结果见表1。由表1可知,从10月23日起,随着分馏塔回流比的提高以及轻汽油抽出比例的降低,轻汽油产品干点和硫含量均逐渐降低,当分馏塔回流比大于3.1,且轻汽油产品干点降至58 ℃以下时,轻汽油产品硫含量能够降低至10.0 mg·kg-1左右,与加工俄油前硫含量基本一致,能够满足产品调和要求。

表1 装置加工俄油前后轻汽油性质变化及主要相关操作参数调整情况对比Table 1 Comparisons of light gasoline properties and operation parameters before and after processing high sulfur Russian crude oil

1.2 重汽油产品硫含量

分馏塔底重汽油经过加氢脱硫进料泵升压后与循环氢混合进入加氢脱硫反应器和辛烷值恢复反应器。加氢脱硫反应器主要作用是脱除重汽油中的硫醚、噻吩及其衍生物等大分子含硫化合物;辛烷值恢复反应器主要作用是使烯烃发生异构化和芳构化反应,达到降烯烃保辛烷值的目的,同时脱除剩余的硫醇、硫醚等小分子含硫化合物[2]。10月23日加工俄油后,重汽油产品硫含量上升至17.6 mg·kg-1,不满足调和指标要求。为找寻重汽油产品硫含量不合格的原因,对加工俄油前后的催化汽油中的硫形态分布进行了测定与分析,结果见表2。

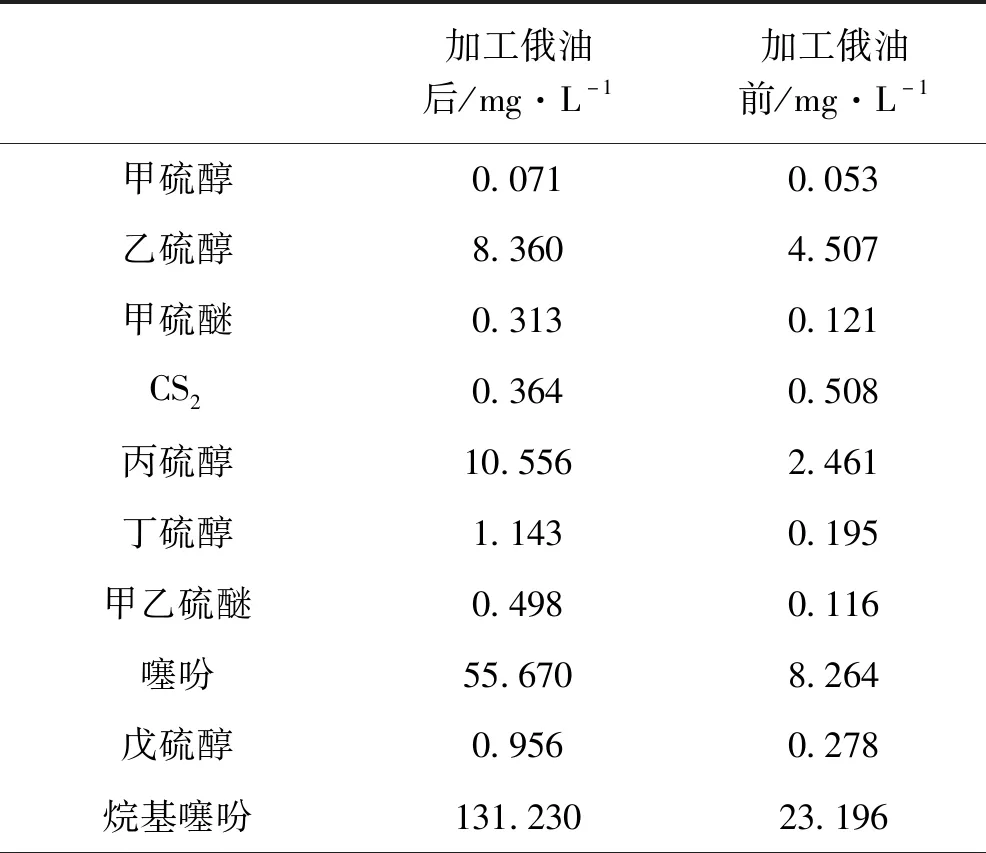

表2 加工俄油前后催化汽油中硫形态分布Table 2 Sulfur compounds in FCC gasoline before and after processing high sulfur Russian crude oil

续表

由表2可知,加工俄油前后,原料中硫化物形态分布变化较大。其中,噻吩含量由加工俄油前的8.264 mg·L-1上升至55.670 mg·L-1;烷基噻吩含量由加工俄油前的23.196 mg·L-1上升至131.230 mg·L-1。此外,最显著的变化是比较难被脱除的噻吩类和烷基噻吩类物质比例明显上升,占到总硫含量的87.56%,这是导致重汽油产品的硫含量不满足调和指标要求的关键所在。

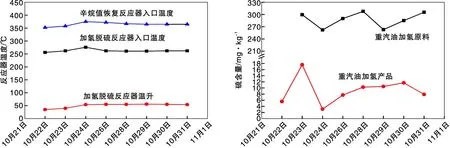

由于噻吩类物质结构稳定不易被脱除,在装置保持高负荷生产的条件下,只有通过提高加氢脱硫反应器和辛烷值恢复反应器的反应温度,才能提高噻吩类硫化物脱硫率[3]。但从催化剂寿命角度考虑,需要优化加氢脱硫反应器和辛烷值恢复反应器的反应温度,使重汽油在尽可能低的反应温度下改质后,其硫含量满足调和指标要求。加工俄油前后加氢脱硫反应器和辛烷值恢复反应器反应温度调整与加氢重汽油原料与产品的性质变化如图1所示。

图1 加氢脱硫反应器和辛烷值恢复反应器温度及其重汽油原料与产品的硫含量变化趋势Figure 1 Temperature of hydrodesulfurization reactor and octane number recovery reactor and change of heavy gasoline raw material and sulfur content in product

10月23日,将加氢脱硫反应器和辛烷值恢复反应器的入口温度分别由256 ℃提高至262 ℃、由352 ℃提高至358 ℃,随之加氢脱硫反应器催化剂床层床层温升由35 ℃上升至40 ℃,但重汽油产品的硫含量仍高达17.6 mg·kg-1。10月24日,继续将加氢脱硫反应器和辛烷值恢复反应器的入口温度分别由262 ℃提高至276 ℃、由358 ℃提高至375 ℃,对应的加氢脱硫反应器催化剂床层温升由40 ℃上升至54 ℃,所得重汽油产品硫含量下降至3.1 mg·kg-1。此时,产品脱硫深度过度。为此,从催化剂寿命角度考虑,将加氢脱硫反应器的入口温度由276 ℃逐渐降至262 ℃,辛烷值恢复反应器的入口温度也随之调至365 ℃。10月31日与10月23日相比,只需将辛烷值恢复反应器的入口温度提高 7 ℃,可使重汽油产品的硫含量保持在10 mg·kg-1左右,完全满足调和指标要求。此外,虽然加氢脱硫反应器的入口温度均为262 ℃,但其催化剂的床层温升提高了14 ℃,这表明提高加氢脱硫反应器入口温度的过程,可较大程度地激发加氢脱硫反应器中加氢脱硫催化剂的脱硫活性。

2 产品博士试验不通过原因分析及解决措施

装置加工俄油后,原料中硫醇硫含量明显上升,由(10~15) mg·kg-1升至(19~43) mg·kg-1。从11月4日开始,混合汽油产品博士试验开始出现偶尔不通过的情况。为此,分别对轻、重汽油产品进行了博士试验,发现轻、重汽油产品博士试验均不通过。

2.1 轻汽油博士试验

催化汽油经预加氢反应器后,反应产物进入分馏塔进行轻、重汽油切割,得到的轻汽油产品直接参与调和。预加氢反应器主要作用是使原料油中二烯烃选择加氢饱和,同时将沸点较低的硫醇硫和小分子噻吩硫与二烯烃作用生成高沸点的硫醚和烷基噻吩而转移到重汽油中。表明在预加氢反应器内轻质硫醇向重质硫化物的转化率,是决定轻汽油产品中硫醇硫含量高低及其博士试验是否通过的关键。因此,决定通过提高预加氢反应器的床层温度来提高轻质硫醇重质化的转化率,降低轻汽油产品中硫醇硫的含量,从而使轻汽油产品通过博士试验。11月7日,将预加氢反应器入口温度由108 ℃提高至118 ℃后,发现轻汽油产品的硫醇硫含量明显下降,其博士试验通过(见表3)。

表3 预加氢反应器轻汽油产品的硫醇硫含量与博士试验结果Table 3 Temperature of prehydrogenation reactors,contents of thiol in light gasoline and results of doctor test

2.2 重汽油产品博士试验

2.2.1 原因分析

轻汽油产品博士试验通过后,尽管与重汽油产品混合后产品博士试验通过,但重汽油产品博士试验不通过的问题没有得到根本解决。11月20日后,混合汽油产品博士试验再次出现不通过情况,此时对轻、重汽油进行博士试验分析,发现轻汽油试验通过,重汽油试验仍不通过。

文献表明,不同分子结构的硫醇对博士试验的灵敏度不同,通常相对分子质量较大的硫醇比小分子的硫醇对博士试验更为敏感,相对而言更难通过。说明博士试验通过与否,不仅与硫醇硫含量高低有关,亦与硫醇硫的形态有关[4]。不同硫醇的博士试验灵敏度及出现PbS沉淀的时间见表4。

表4 不同硫醇的博士试验灵敏度及出现PbS沉淀的时间Table 4 Sensitivity of doctor test of different thiol and occurrence time of PbS precipitation

从表4可以看出,大分子硫醇对博士试验的敏感度更高,当碳数大于6后,硫醇含量仅为2 mg·kg-1就可以导致PbS沉淀出现,博士试验不通过,且沉淀在很短时间内就会出现。

结合表3和表4可以发现,尽管加工俄油后产品硫醇硫含量不高,但可能重汽油中硫醇均为大分子硫醇,导致博士试验不通过。即使重汽油中的硫醇在加氢脱硫反应器内已基本脱除,但若循环氢中硫化氢含量过高,硫化氢会在辛烷值恢复反应器内与重汽油中的烯烃反应,重新生成大分子硫醇。因此,应尽量降低循环氢中硫化氢浓度,减少硫化氢与烯烃反应生成大分子硫醇。

2.2.2 解决措施

加工大庆油时,由于原料硫含量较低,循环氢脱硫前硫化氢浓度仅为(150~160) mg·kg-1,脱硫后硫化氢浓度为(100~130) mg·kg-1;但10月23日加工俄油后,原料硫含量大幅上升,循环氢脱硫前硫化氢浓度大幅上升至(280~490) mg·kg-1,尽管立即将胺液循环量提高至设计上限19 t·h-1,但循环氢脱硫后硫化氢含量仍在200 mg·kg-1以上。

表5 加工俄油前、后循环氢中硫化氢浓度变化情况Table 5 H2S concentration in circulating hydrogen before and after processing high sulfer Russian crude oil

因此,通过以下措施将循环氢脱硫后中硫化氢浓度控制在200 mg·kg-1以下,尽量靠近加工俄油前的循环氢硫化氢浓度,并观察重汽油产品博士试验能否通过。

(1)间断排放废氢

由于胺液循环量已提高至设计上限,故只能通过排放废氢、增大新氢补充量来降低循环氢中硫化氢浓度。2020年11月初在出现博士试验不通过后,立即采取短时间大量排放废氢的操作,将废氢排放量控制在(1500~2000) m3·h-1,待博士试验通过后停止排放废氢。但停止排放废氢后硫化氢又逐渐在系统内累积,导致博士试验再次不通过,因此12月份仍陆续出现博士试验不通过的情况。

(2)持续排放废氢

2020年12月初至2021年1月末,通过间断、大量排放废氢操作来降低循环氢中硫化氢含量,但间断排放废氢无法持续保证混合汽油产品博士试验合格。因此在2021年2月初,开始摸索持续排放废氢,将废氢量由1500 m3·h-1逐渐降低至300 m3·h-1,保证循环氢脱硫后硫化氢含量稳定在200 mg·kg-1以下(见表6)。

表6 废氢排放量与循环氢中硫化氢含量变化趋势Table 6 Trends of waste hydrogen emission and H2S concentration in circulating hydrogen

调整后,产品博士试验再未出现过不通过的情况。经过此段时间的分析和摸索,可以得出以下结论:大分子硫醇对博士试验的敏感度更高,若循环氢中硫化氢含量过高,硫化氢会在辛烷值恢复反应器内与重汽油中的烯烃反应,重新生成大分子硫醇,造成重汽油产品博士试验不通过。此时需降低循环氢中硫化氢含量,尽量减少硫化氢与烯烃反应生成大分子硫醇。通过持续、少量排放废氢[(200~300)m3·h-1],将循环氢中硫化氢浓度控制在200 mg·kg-1以下,能够保证重汽油产品博士试验通过。

3 结 论

(1)轻汽油产品干点与轻汽油产品硫含量正相关,当轻汽油产品干点降至58 ℃以下时,轻汽油产品硫含量能够降低至12 mg·kg-1,满足产品调和要求。

(2)在相同反应温度下,若原料中噻吩、烷基噻吩含量大幅上升,则导致重汽油产品的脱硫率明显下降。通过提高加氢脱硫反应器和辛烷值恢复反应器的入口温度,不仅能够保证重汽油产品的硫含量满足调和要求,而且可明显激发加氢脱硫催化剂的脱硫活性。

(3)若轻质硫醇转化率不足,导致轻汽油产品博士试验不通过。提高预加氢反应器温度,将轻汽油产品硫醇硫含量控制在(3~4) mg·kg-1,能保证轻汽油产品博士试验通过。

(4)循环氢中过高浓度的硫化氢会与重汽油中的烯烃反应生成大分子硫醇,大分子硫醇对博士试验的敏感度更高,导致重汽油产品博士试验不通过。通过持续、少量排放废氢[(200~300) m3·h-1],将循环氢中硫化氢浓度控制在200 mg·kg-1以下,能保证重汽油产品博士试验通过。