废弃聚烯烃塑料催化裂解为燃料的研究进展

2022-08-25刘明杰苏宝根杨亦文

魏 晗,刘明杰,周 航,苏宝根,杨亦文*

(1.浙江大学化学工程与生物工程学院,浙江 杭州 310027; 2.浙江大学衢州研究院,浙江 衢州 324000)

塑料自1907年问世以来,因其优异的性能和良好的化学稳定性被广泛应用于包装业、制造业和农业等领域[1]。全球塑料生产量和使用量逐年增长,但废弃塑料的处理仍十分局限。每年全球产生的废弃塑料可达3亿吨,其中仅有9%的废弃塑料被回收利用,12%的废弃塑料被焚烧处置,还有79%的废弃塑料被填埋或遗弃于自然界中。因塑料的高度稳定性,这些填埋塑料需长达200~500年才能自然降解,造成了严重的环境污染和碳资源的浪费。同时,自然降解产生的微塑料会进入生态循环中给全球生态和人类健康造成不可逆的损害[2-4]。截止到2015年底全球塑料累积量已达83亿吨,其中,聚烯烃塑料(包括聚乙烯、聚丙烯和聚苯乙烯)占比超过一半,对其进行环保有效的处理成为一大挑战[5]。焚烧、填埋和回收造粒等传统处置方法,既会污染环境,又会对碳资源造成严重浪费[6-7]。将废弃聚烯烃塑料转化为高价值产品,则能极大提高废弃塑料处理和转化效率[8]。目前,废弃聚烯烃塑料催化转化可以分为催化热解法、加氢催化法以及光催化法(见图1)。本文总结塑料化学转化的最新进展,归纳不同转化路径的特点,对聚烯烃塑料裂解的发展路径提出建议与展望[9-12]。

图1 目前将废弃塑料催化转化为燃料的路线Figure 1 Current routes for converting waste plastics to fuels

1 催化热解

聚烯烃塑料热解回收是目前应用最为广泛的方法之一,可分为直接热解法和催化热解法。直接热裂解是在无氧条件下利用外加强热克服聚烯烃塑料中C—C键断裂所需活化能,这种裂解方式所需温度高,能耗高,且产物很难具有选择性,通常产物受热力学控制,碳数分布广(C1~C60),主要集中于气体轻烃和固体蜡[13-16]。受限于热力学选择性,该方法难以实现高附加值燃料范围液体的选择性制备,因此近几年塑料直接热裂解的研究未能取得较大进展。

催化热解法即在热解过程中加入催化剂,通过改变反应所需的活化能以及调控反应动力学等方式,可以有效的实现聚烯烃塑料向窄分布碳氢化合物的转化,从而制备例如汽油、柴油级别的燃料产品[17-19]。其中,催化剂孔结构、位点分布和表面酸碱度等起至关重要的作用[20-22]。塑料催化热解使用的催化剂种类繁多,可以分为以下几类,即沸石分子筛、活性炭、氧化物及碱性碳酸盐等[23-25]。

1.1 沸石分子筛

沸石分子筛是一类由Si/Al组成的具有有序孔道的固体酸催化剂,被广泛应用于汽油的催化重整以及重油的裂解过程中[26-28]。基于沸石分子筛对C—C键独特的催化活性,其在控制塑料热解产物的选择性上有着潜在的优势。沸石分子筛促进的聚烯烃热解过程通常认为是正碳离子机理[29],首先通过热解产生长链烃,接着较长聚合物链在催化剂的酸性位点或其他碳正离子的作用下发生β-断裂反应,最终形成特定碳数的气、液产物,进而从沸石分子筛表面脱附,实现对热解产物的选择性调控。

目前,利用沸石分子筛催化塑料裂解为高价值燃料产品仍处在探索阶段,其中USY、HZSM-5、HY等沸石分子筛催化剂显示出良好的催化活性。Hernandez M D等[30]初步探究了沸石分子筛对塑料热解过程的影响。研究结果表明,相比于无催化剂的条件,使用HZSM-5或HUSY等沸石分子筛作为催化剂时,芳烃和支链烷烃的产率增多,奠定了沸石分子筛催化热解塑料的基础。基于此,Artetxe M等[31]进一步探究了HZSM-5分子筛的构效关系,他们发现当降低HZSM-5分子筛的SiO2与Al2O3比,即提高HZSM-5分子筛的酸性时,其裂解HDPE活性越高,轻质烯烃的选择性越高。当SiO2与Al2O3比例从280降低到30时,轻质烯烃的产率从35.5%提高到58.0%,同时芳烃和苯含量增加,产物具有较高的辛烷值。增强沸石分子筛表面酸性有利于促进活泼中间体(碳正离子)产生,提高聚合物长链的转化程度。但若催化剂表面酸性太强,聚合物长链易发生深度裂化,导致液态烃收率降低,加剧积炭生成。安杰等[32]通过碱处理降低ZSM-5分子筛的酸性,发现酸性降低可有效抑制中间体的进一步裂解,汽油馏分收率达62%,其中芳烃、异构烷烃、烯烃分别占54.4%、14.5%和17.3%,辛烷值RON>96。因此,适宜的催化剂酸性有利于提高液体燃料的收率及品质。

Manos G等[33]研究发现催化剂的多孔结构与裂解产物的分布之间存在明显关系,大孔的Y和β沸石,烷烃是主要产物,烯烃和芳烃较少;中孔丝光沸石和ZSM-5则产生更多、分子量更小的烯烃,这是因为二次双分子反应受到中孔结构的阻碍,导致作为初级产物的烯烃含量更高。研究结果还表明传质过程对于沸石分子筛参与的塑料热解过程有明显影响,该结论在后续的工作中被证实。Neves I等[34]研究发现,具有三维连通孔道结构和(2~50) nm孔径的新型介孔分子筛Al-TUD-1催化裂解废塑料的效果优于具有一维孔道的MCM-41分子筛。相较于HY分子筛,Al-TUD-1分子筛的大孔径提高了产物选择性,表观活化能更低,在废塑料催化裂解制燃料的应用方面潜力较大。Susastriawan A A P等[35]报道了在低温下使用不同尺寸的沸石(直径分别为1 mm、2 mm和3 mm)对LDPE催化裂解的影响。实验发现,较小的沸石尺寸提高了传热速率、热解温度、反应速率和油的收率。

催化聚烯烃塑料热裂解这一转化途径,反应温度较低,沸石分子筛抗积碳性能好,且多样的孔道结构以及可调的表面酸性,可以提高塑料裂解的转化效率和产物选择性。但目前使用沸石催化剂只能最大限度地提高气体烃类的产量,难以提高含汽油、柴油等液体馏分的产量。若能更好的了解聚合物长链在沸石分子筛孔道中的行为,调控活性中间体的传质和反应速率,则有望实现塑料向特定碳氢化合物的定向转化。

1.2 活性炭

图2 将废弃塑料转化为运输喷气燃料的拟反应路线[40]Figure 2 The proposed reaction route of converting waste plastics into transportation jet fuel[40]

1.3 其他催化剂

无定型SiO2-Al2O3、CuO等氧化物也可以催化塑料裂解[41-42]。固体酸催化剂表面的酸位点决定了塑料催化裂解的性能。Moqadam S I等[43]在半间歇式反应器中使用SiO2-Al2O3催化剂对PS进行催化裂解,其表面Brønsted酸位点是反应的活性中心,主要产物为苯乙烯,选择性大于99%。同时研究了不同温度对PS裂解性能的影响,温度升高有利于C—C键断裂,苯乙烯产率增加。与固体酸催化机理不同,碱金属氧化物上的活性碱性位点会进攻聚合物链上的氢原子,形成碳负离子,然后发生β-断裂生成轻烃。过渡金属氧化物也有大量碱性位点,Nisar J等[44]使用自制CuO在惰性气氛下催化PS裂解,在400 ℃最佳温度下,气体产物为C1~C4的烷烃烯烃,液体产物为C3~C24的碳氢化合物,液体产率高达87.34%,将所得液体油的特性与化石燃料的标准值进行比较,发现密度和运动粘度与煤油相似,酸值与汽油一致,若将所得液体油混合物进一步精炼,则有实际应用前景。

此外,有研究使用金属碳酸盐作为催化剂进行塑料裂解。Singh M Y等[45]使用CuCO3将废弃HDPE转化为液态烃燃料。研究表明,CuCO3在反应器中受热裂解为CuO,其在碱性位点作用下通过碳负离子机制断裂HDPE的C—C键,液体产率最高可达94%,轻质气体产率为5.64%。使用碱式碳酸钴(CoCO3)也可以将HDPE转化为碳氢燃料,烯烃、烷烃含量高,芳烃含量低[46]。

催化热解所得液相产品颜色深、气味重,烃类产物分布较宽,需通过纯化处理以提升其品质。尹航等[47]以聚烯烃热解后产生的塑料油为原料,使用Zr/γ-Al2O3-HY对其进行加氢精制处理,在温度210 ℃、H2压力6.0 MPa和氢油比为800∶1的条件下,柴油收率高达83.0%,各项指标均达到柴油标准,可直接应用于市场。张毓莹等[48]对高密度的聚烯烃塑料裂解油进行分馏,所得重组分经过加氢处理得到优质柴油产品,轻组分则为高辛烷值的汽油产品。对较低密度的聚烯烃塑料裂解油全馏分进行加氢,再经分馏得到柴油产品。

从上述研究可知聚烯烃塑料催化热解使用的催化剂种类繁多,且大多利用酸性位点促进聚合物C—C键断裂,催化热解相较于直接热裂解法在很大程度上降低了反应所需温度,提高了烃类产率,但仍存在产物碳数分布广等问题。因此,需要根据塑料催化热解机理进一步研究催化剂结构、活性位点等,设计出与聚合物结构更匹配的催化剂。

2 加氢催化

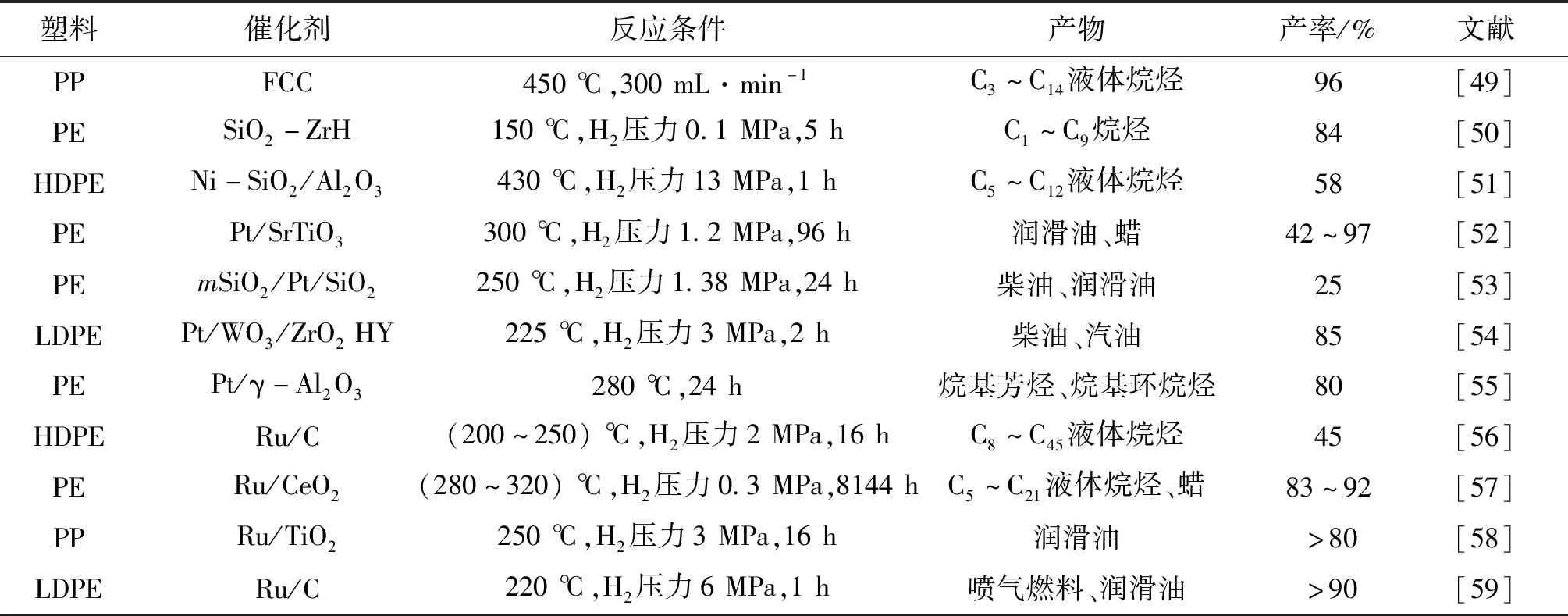

催化热解法通过酸催化产生碳正离子,从而促进聚合物中C—C键的断裂。该催化过程不可避免的会产生碳化、烧结等问题,极大降低了催化剂的寿命和性能,将氢气引入催化裂解,不仅可以有效解决催化剂积碳问题,还可以提高汽油柴油馏分液体的收率和选择性,同时解决了液体油纯化难题。近年来塑料的加氢催化裂解受到了广泛的关注,表1列出了不同催化剂催化氢解聚烯烃的性能对比。

表1 不同催化剂催化氢解聚烯烃的性能对比Table 1 Performance comparison of different catalysts for hydrogenolysis of polyolefins

Abbas-Abadi等[49]证明了塑料催化裂解中引入氢气可以极大提高液体燃料产率。在不同反应气氛下对PP进行裂解,相较于氮气、氦气、氩气、乙烯、丙烯等气体,在氢气气氛下,液体(C3~C14)产率高达96.7%。Dufaud V和Basset J M[50]研究表明,SiO2-ZrH可以将C20~C50的碳氢化合物和高分子量(Mw=125000 Da)PE转化为燃料和短链烃,然而过度氢解会导致产物进一步的转化,产生甲烷、乙烷、丙烷和丁烷等气态轻烃。氢气的引入促进了碳正中间体在催化剂表面的脱附过程,抑制了低碳烃的生成,提高了液体产物的选择性。金属-载体间的相互作用能够很好的调控催化剂性能,过渡金属负载的催化剂是塑料氢解常用的催化剂。在加氢催化过程中,Ni、Fe催化剂[51]优先攻击由塑料热解产生的分子链末端,而Pt、Ru催化剂优先攻击链的中心键,因此贵金属催化剂裂解塑料获得的油品波动程度更小、品质更高。基于此,近几年塑料氢解中贵金属负载的催化剂研究更为广泛,贵金属催化位点可以实现在相对温和的反应条件下获得较高的产率和液体产物选择性。

2.1 Pt基催化剂

Pt在生产高质量的液体产品和抑制过度氢解生成轻烃方面起着关键作用。Celik G等[52]使用Pt/SrTiO3催化剂,在无溶剂和H2压力2 MPa条件下,300 ℃反应96 h,可将不同分子量的PE(Mn=8 000~158 000 Da)转换成润滑油和石蜡油等液体产品,产率为42%~97%。研究证明,在反应过程中,PE分子链与催化剂表面的Pt纳米粒子优先结合进行选择性氢化反应。同时,Pt纳米粒子表面更多的低配位点抑制了聚合物的过度氢解,避免了轻烃的生成。

Tennakoon A等[53]设计出一种介孔壳/活性位点/核心的新型结构催化剂,具有催化活性的Pt纳米粒子位于纳米孔的末端,PE长链通过孔隙与Pt纳米粒子接触,聚合物链被选择性的切断,由于小分子与催化剂之间的弱相互作用,小分子产物被解吸和释放(见图3)。合成的mSiO2/Pt/SiO2催化剂在温度250 ℃,H2压力1.38 MPa下,将PE裂解为碳数分布窄的、可调控的烷烃产物,总产率可达25%,其中含有5.64%的C5~C14和18.4%的C11~C36,而使用类似的无孔Pt/SiO2催化剂,液体产率大幅降低。因此,合适的催化剂结构可以使聚合物长链保持在催化位点处,进一步提高催化速率,同时,在窄孔内放置催化位点可以排除LDPE等大的非线性分子。此项研究,为塑料裂解过程中催化剂的设计提供了新思路,通过催化剂结构的改进,提高催化剂和聚合物结构的匹配程度,进一步提高反应速率及液体产物的选择性。

图3 mSiO2/Pt/SiO2催化PE解聚的过程机制[53]Figure 3 Process mechanism of mSiO2/Pt/SiO2 catalyzing PE depolymerization[53]

聚合物长链在催化剂表面的传质过程决定了催化裂解的选择性,因此单一催化剂难以同时实现塑料裂解的高转化率及高选择性,而两种催化剂的协同作用可以有效解决这一难题。Liu S B等[54]使用Pt/WO3/ZrO2和HY分子筛进行串联催化反应,在225 ℃的低温下反应2 h,产率高达85%,包含汽油、柴油、航空燃油等液体产物。PE长链首先在Pt纳米粒子上被活化,随后在WO3/ZrO2和HY分子筛的酸性位点上裂解,在Pt/WO3/ZrO2位点上进一步异构化,形成较大的烯烃或烷烃中间体,接着中间体扩散到HY沸石中,裂解形成更小的烯烃(见图4)。

图4 Pt与沸石酸性位点紧密接触时的反应选择性[54]Figure 4 Reaction selectivity in case of intimate contact between Pt particles and zeolite acid sites[54]

与之前的研究相比发现,为了能够在低温下产生较高产率的液体,催化剂的协同作用十分重要。因此,与较慢的单活性位点氢解相比,酸和金属位点之间的平衡对塑料串联催化氢解起至关重要的作用。

在塑料催化氢解过程中,所需氢气也可以在反应过程中产生并加以有效利用。Zhang F等[55]报道了一种在没有溶剂和外加氢气的情况下将放热氢解与吸热芳构化耦合的串联催化反应。在Pt/γ-Al2O3催化下,280 ℃反应24 h,可以将PE转化为低分子量的液体或蜡产品,并且产生少量轻烃气体。其中,芳构化产生的微量氢气将聚合物链氢解转化为有价值的长链烷基芳烃和烷基环烷烃,具有较高的产率和选择性。反应过程中氢气压力起着至关重要的作用,氢气压力必须足够高以确保聚合物C—C键的持续断裂,但又必须足够低以避免所形成的芳烃被过度氢化。

2.2 Ru基催化剂

Rorrer J E等[56]在温度200 ℃,H2压力2 MPa的最佳条件下,使用5%Ru/C催化剂反应16 h,可将PE转化为液体正构烷烃,产率高达45%,其余产物为轻烷烃气体(C1~C6)(见图5)。通过调控温度、氢气压力和反应时间,以控制产品分布和选择性,随着氢气压力的增加,气体相对于液体和固体的产率增加,表明从固体烷烃(>C45)到液体烷烃(C8~C45),最后到气体烷烃(C1~C7)的顺序转变。如在225 ℃下,延长反应时间,LDPE塑料瓶能以几乎100%的选择性转化为CH4。Nakaji Y等[57]使用Ru/CeO2催化剂在200 ℃,H2压力2 MPa条件下将LDPE氢解为C5~C21的液体燃料和C22~C45的蜡,收率分别为77%和15%。研究人员推测较低的C—C键断裂的自由能垒是Ru/CeO2在LDPE氢解中具有高催化活性的原因。Kots P A等[58]研究PP的加氢催化裂解,不同金属(Pd、Rh、Ir、Ni、Pt、Ru)负载TiO2作为催化剂,其中Ru/TiO2的活性最高,有80%的PP转化为润滑油。研究表明,聚丙烯在Ru/TiO2表面发生动态吸脱附和内部C—C键断裂,进而生成润滑油范围的碳氢化合物。Ru表面对反应中间体的亲和力较低,在C—C键断裂后更易释放到熔体中,因此具有更好的催化活性。

图5 Ru/C将PE氢解为液态烷烃的过程[56]Figure 5 The process of hydrogenolysis of PE into liquid alkanes on Ru/C[56]

上述均是无溶剂条件下将塑料转化为高价值燃料,而Jia C H等[59]同样以Ru/C作为催化剂,研究不同的液体溶剂对HDPE裂解的影响。在温度220 ℃、H2压力3 MPa、正己烷溶剂中反应1 h,约有90%的HDPE转化为C8+液体,其中,喷气燃料和润滑油组分的碳氢化合物最大产率分别为60.8%和31.6%。通过调整反应条件来调控产物分布,如果催化剂负载量提高、反应温度升高或反应时间延长,反应过程中会发生过度裂解,导致低价值的短链烃产率增多。同时,溶剂也深刻影响裂解反应动力学和产物选择性。HDPE在溶剂中的溶解能力是影响解聚的关键因素,HDPE在水中裂解很慢,是因为它在极性溶剂中的溶解度很低。而在非极性烃类溶剂中,正己烷是HDPE溶解、解聚的最佳有机溶剂。因此,将塑料先溶于合适的溶剂中,再进行催化裂解,可以加大催化剂与塑料的接触面积,进一步提高反应速率。

由上述研究可知,相较于塑料热催化裂解,塑料加氢催化反应均一定程度的降低了反应温度,反应条件较温和,同时提高了汽油柴油等高价值燃料的转化率及选择性。但氢解反应时间仍较长,反应过程中需要大量的氢气来促进聚合物长链断裂,催化剂均使用Pt、Ru等贵金属作为催化位点,且催化剂与塑料的比例较高,成本较高,实际应用仍然有很大的局限性。

3 光催化

光催化是一种潜在和可行的化学转化途径。光催化剂可以在光照下产生激发空穴(h+)和电子(e-)等活性物质使塑料活化[60-61]。因此,光催化将是废弃塑料转化的一种强有力的方法[62]。塑料的光催化裂解主要是因为吸收了太阳光或人工光源中高能量的紫外线而诱发光化学反应,通过切断高分子链产生自由基,进一步生成小分子化合物。近几年的研究大多只局限于将塑料降解为CO2和H2O,虽然可以一定程度的解决塑料降解难题,但是会造成严重的碳资源浪费,不能有效的对塑料循环升级利用[63-65],2019年,Jiao X C等[66]在模拟的自然环境下可以将废弃塑料光催化转化成低碳燃料,这是一项塑料光催化的突破性进展。他们设计了一个串联反应路径,第一步是在光催化剂上进行光氧化C—C 键裂解过程,将塑料全部降解为CO2;第二步,所产生的CO2在相同的光催化剂上通过光诱导的C—C偶联过程还原为C2燃料(见图6)。

图6 两步法将各种废弃塑料转化为C2燃料的示意图[66]Figure 6 Schematic illustration for converting various waste plastics into C2 fuels via two-step pathway[66]

将纯PE、PP、PVC分散在水中,使用稳定的单原子层Nb2O5作为光催化剂,室温大气环境下采用氙灯光照,分别反应40 h、60 h、90 h,均可以100%反应,检测到CO2和痕量CO的气体产物以及CH3COOH的液体产物,通过同位素标记等实验充分证明了串联光催化反应路径。同时,对现实生活中的一次性塑料用品进行同样的光催化转化实验,发现也可以生成CH3COOH。由于光催化剂Nb2O5的CO2还原活性差,所以C2燃料的产量相对较低。该项工作为解决废弃塑料难题和在自然环境下收获高价值的燃料开辟新途径。

4 结 语

废弃塑料的高效转化能有效缓解全球面临的白色污染危机,将废弃塑料通过化学手段转化为高附加值产物有望实现废弃塑料的资源再利用。基于对文献里废弃塑料不同裂解途径的研究,塑料在无氧条件下催化热解已被广泛报道,沸石分子筛等催化剂依靠酸性位点显示出优异的催化性能,其中在较高温度、较长停留时间下,更有利于聚烯烃塑料向低碳烃类产品的转化,但产物选择性调控方面仍待解决。塑料光催化裂解还在探索阶段,目前将聚烯烃塑料裂解为燃料产品的报道仍然较少。若未来可以开发能够选择性断裂C—C键和C—H键的多功能光催化剂,将有利于进一步提高燃料范围内碳氢化合物的转化。近几年大多数研究者选择了塑料加氢催化裂解,因为其具有将废弃塑料在较温和条件下可控性转化为高价值液体燃料的能力,因此是塑料裂解的较优方案,但该技术仍在起步阶段,同时依旧存在需要大量氢气和催化剂昂贵等问题。故增强对塑料裂解过程中的机理研究,将多种外场(光、电、重力场)耦合进行塑料裂解过程,开发设计出更合适的低成本催化剂,不仅可以提高产率,还能进一步提高液体燃料的选择性,使获得的高品质燃料产品能够应用于市场,从而缓解能源需求的增长。