轻质油藏高压注空气氧化特征与热混相驱技术

2022-08-25席长丰王伯军赵芳刘彤齐宗耀张霞林唐君实蒋有伟关文龙王红庄何东博宋新民花道德张晓琨

席长丰,王伯军,赵芳,刘彤,齐宗耀,张霞林,唐君实,蒋有伟,关文龙,王红庄,何东博,宋新民,花道德,张晓琨

(1. 提高石油采收率国家重点实验室,北京 100083;2. 中国石油勘探开发研究院,北京 100083;3. 中国地质大学(北京),北京 100083)

0 引言

中国已成为世界第 1大油气进口消费国,原油对外依存度不断增加,油气作为能源体系重要组成部分,高效开发和大幅度提高采收率对保证国家能源安全具有重要战略意义[1]。中国油气地质条件复杂,随着油气的不断开发,勘探难度逐渐增大,储量品位逐渐变差,传统开发方式作用有限[2]。空气驱技术具有气源广、成本低、适用油藏类型广、适用油品种类多等优点,有望成为实现油藏低成本效益开发的战略技术方向。对于不能采用 CO2混相驱的低渗油藏,空气驱是最好的补充技术[3]。

国内外针对空气驱技术展开了大量研究。Li等[4]通过物理模拟实验发现轻质原油和重质原油的氧化特性具有明显差异。Kök[5-6]对不同黏度原油的燃烧特性进行了室内实验,认为原油的氧化反应可分为低温氧化反应、燃料沉积反应和高温氧化反应。蒋有伟等[7]采用物理模拟和数值模拟相结合的方法对空气驱技术进行研究,发现注空气可以更快地建立注采压力系统。候胜明等[8]通过低温氧化实验发现空气驱过程中会发生低温氧化反应生成烟道气和油的加氧产物,并修改了低温氧化模型。王正茂等[9]通过物理模拟实验对低温氧化类型进行了划分。廖广志等[10-11]根据差示扫描量热法(DSC)测试结果对稠油和稀油从低温到高温的氧化温度区间进行划分,总结了不同黏度原油的氧化特征和适用空气驱油藏的特征。陈小龙等[12]采用二维可视化模型开展减氧空气驱实验,分析了减氧空气驱过程中油气运移特征。齐桓等[13]利用回旋共振质谱与气相色谱对比了原油低温氧化前后的组分变化,分析了减氧空气驱原油动用程度。Moore等[14]和Montes等[15]分析了油田高压注空气开发实例,根据产出动态和气体组分认为注入空气可使原油地下自燃而产生热驱替效应。Barzin等[16]和Shokoya等[17]认为在油层温度大于100 ℃的低渗—致密轻质油藏直接注入空气,可以在水驱或者衰竭开采的基础上提高采收率20个百分点以上,总的采收率超过30%。

国内外研究和现场应用表明,稠油注空气高温火驱已经实现商业规模化应用[18-21],并且机理认识较清楚,以稠油结焦高温燃烧降黏驱替开发为主[22-23]。轻质油藏注空气开发国内外研究认为以低温氧化烟道气驱为主要开发机理[5-9],国外主要结合现场注空气应用实例对高压空气驱的生产动态和机理进行研究[15,24-25],国内的空气驱技术研究主要集中于原油低温氧化机理和减氧空气驱技术方面[8-12,26],对比国内外研究发现低温氧化和减氧空气驱无法真正发挥空气驱的潜力。总体来看,轻质油藏注空气主要围绕低温氧化机理开展研究,对注入空气氧化生热产生的热效应缺乏针对性研究,尤其对于实际油藏高温条件下空气驱替过程中地层区带特征、相态变化特征、驱替开发机理认识不清。为此,本文通过稠油、常规稀油、挥发油的高温点火空气驱一维物理模拟实验对比,明确轻质油藏注空气驱地层区带特征和开发机理,结合数值模拟和现场实例分析轻质油藏注空气驱替的产出动态特征,为下步轻质油藏注空气开发技术的注采、地面工程设计和大规模应用提供理论依据。

1 不同黏度原油高温点火空气驱一维物理模拟实验

1.1 不同黏度原油组分特点

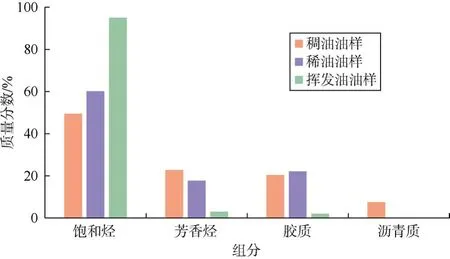

选取有代表性的 3种脱气原油油样进行对比,分别为:①新疆红浅油田普通稠油油藏油样,该油样地面脱气原油黏度为8 000~10 000 mPa·s,由于油藏温度在20 ℃左右,加上稠油溶解气较少,地下和地面脱气原油黏度基本相同,是典型的浅层普通稠油油藏,也是目前新疆油田工业化火驱推广应用的油藏[20];②吉林油田大老爷府油藏常规稀油油样,该油藏地面脱气原油黏度为20 mPa·s,地下原油黏度为5~6 mPa·s,溶解气油比为30 m3/m3,油层温度67 ℃,属于稀油油藏中黏度偏高的油藏,油层条件下无法实现 CO2混相驱,该类型油藏在中国轻质油藏中占有较大的比例;③塔里木油田柯克亚油气藏挥发油油样,该油气藏地面脱气原油黏度为5~6 mPa·s,地下原油黏度为0.5~2.0 mPa·s,溶解气油比为280 m3/m3,油层温度80 ℃,属于典型的挥发性原油。3种油样的饱和烃、芳香烃、胶质、沥青质组分含量和模拟蒸馏组分含量的对比图显示(见图1、图2),随着油品变轻,胶质和沥青质含量变少,高碳链烃类明显变少。

图1 典型油样组分对比图

图2 典型油样模拟蒸馏组分对比图

1.2 物理模拟实验

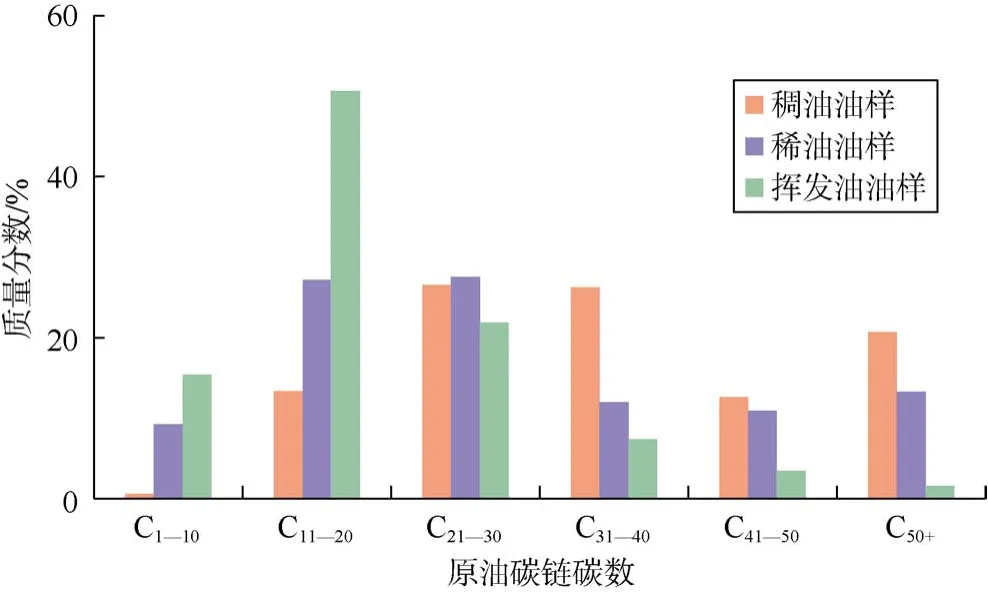

1.2.1 实验装置

实验装置为高温高压热跟踪补偿一维燃烧管实验平台,主要由注入系统、填砂模型管、采集控制系统和产出系统4个部分组成(见图3)。该实验装置可以实时监测燃烧过程中沿程燃烧温度、产出液体动态、产出气体组分等。填砂模型管内均匀分布47个深入模型中央的岩心温度传感器,模型管壁外侧平均分布24个壁面温度传感器和加热瓦,可以根据模型管内的温度变化对壁面温度进行实时跟踪补偿,从而消除填砂模型与外部环境的温差实现拟绝热,精确模拟非等温渗流过程。填砂模型管的长度为150.0 cm、内径为6.4 cm,最高耐温650 ℃,最大耐压20 MPa。每个加热瓦的宽度为6 cm。产出气体监测组分为O2、CO2、CO、CH4、H2、H2S。

图3 一维高温点火启动驱替物理模拟实验装置示意图

1.2.2 实验流程

使用粒径74 μm(200目)的石英砂装填燃烧管模型,模型孔隙体积4 000 mL、渗透率4 200×10-3μm2、孔隙度 39%,抽真空、饱和水、饱和油形成初始含油和含水饱和度,初始含油饱和度约为 85%。为了排除自燃等因素的干扰和影响,成功点燃不同黏度原油,保证不同油样实验的正常进行和可对比性,统一采用450 ℃电点火的方式进行一维注空气驱替实验,设计了5组一维驱替物理模拟实验(见表1)。具体实验步骤为:①将点火器温度设置为450 ℃,注入空气点火5~10 min,待第1测温点温度上升至点火温度,说明点火成功,关闭点火器。②保持以实验设计通风强度注入空气,并开启壁面加热器对岩心温度进行热跟踪补偿,保障测温点所测温度为实际岩心燃烧温度。③实验期间每间隔2 s采集一次温度数据,记录燃烧管测温点温度变化。④在每个测温点的温度达到峰值时打开一级和二级分离器之间的阀门,将一级分离器中的产出液释放到二级分离器中,关闭一级和二级分离器之间的阀门后再打开二级分离器产出端的阀门收集产出液,保证产出物计量的时效性和准确性。⑤实验过程中可以持续采集一级分离器中的产出气体,利用在线气体组分分析仪进行气体组分检测,不会受到外部空气的影响。重复步骤②—⑤完成5组实验。

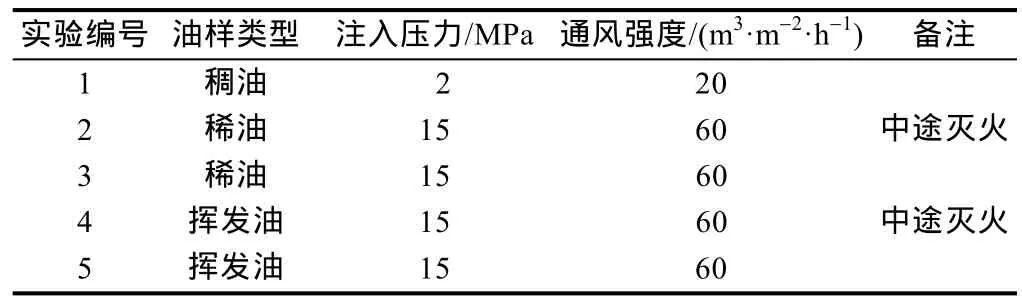

表1 物理模拟实验设计方案

1.3 不同黏度原油实验氧化和驱替特征

1.3.1 热氧化前缘温度特征

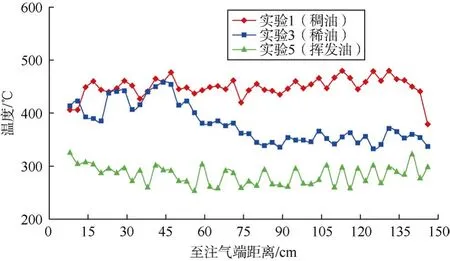

测温点峰值温度曲线图显示(见图4),当点火温度为450 ℃时,实验1稠油在注入压力为2 MPa、通风强度为 20 m3/(m2·h)的条件下燃烧温度达到 450~500 ℃。实验3稀油在注入压力为15 MPa、通风强度为 60 m3/(m2·h)的条件下氧化温度保持在 330~450 ℃。实验5挥发油在注入压力为15 MPa、通风强度为 60 m3/(m2·h)的条件下氧化温度只保持在 260~330 ℃。这与注入压力升高、燃烧温度升高,通风强度越大、燃烧温度越高的常规认识[3,16,19]不符。说明不同黏度原油的燃烧方式存在差异,稀油和挥发油热氧化驱替过程中消耗的燃料少,释放的热量少。

图4 物理模拟实验测温点峰值温度曲线图

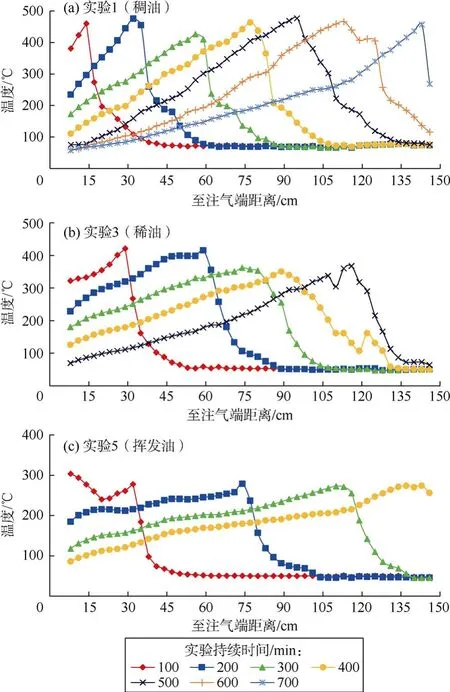

温度和压力是决定氧化反应速率的关键因素,压力越高,氧化反应越快,提高压力能大幅提高氧化反应速率[27]。国外学者研究表明 280~380 ℃为从中温向高温反应过渡的负温度区间,380 ℃以下耗氧能力弱,热氧化前缘状态脆弱,不能形成稳定的热氧化前缘[28-29]。高温点火空气驱实验中不同黏度油样温度曲线显示(见图5),实验1稠油的燃烧驱替前缘温度保持在450 ℃以上,处于高温氧化区间,热前缘均匀向前推进,与以往对稳定燃烧的认识相符。但是实验 3稀油和实验 5挥发油在实验过程中热氧化驱替前缘温度保持在300 ℃左右,且热前缘也能均匀向前推进,这一现象打破了中温氧化前缘处于负温度过渡区间时不能稳定推进的固有认识。实验表明,在15 MPa高压条件下,即使氧化温度只有300 ℃,稀油和挥发油仍能够快速消耗氧气,尾气中几乎不含氧,能够形成稳定的热前缘和区带特征。尽管随着原油黏度的降低热氧化前缘推进速度越来越快,热氧化前缘温度越来越低,但是稀油和挥发油在驱替过程中仍然具有稳定的热前缘。

图5 物理模拟实验中不同黏度油样温度曲线

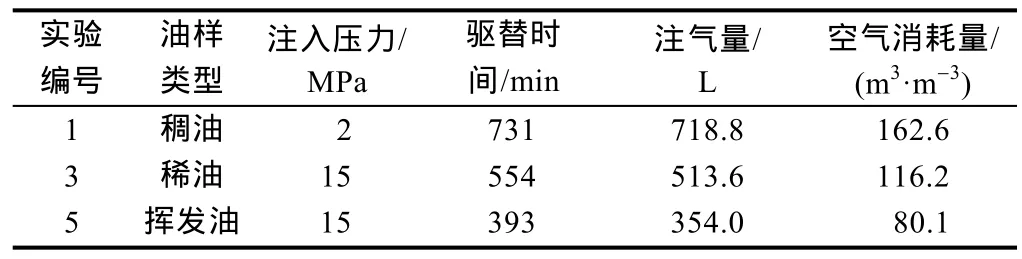

单位体积油砂空气消耗量随着原油黏度的降低而减小(见表2),稠油、稀油、挥发油的单位体积油砂空气消耗量分别为162.6,116.2,80.1 m3/m3,表明原油黏度越低、挥发性越强,越适于注空气火驱开发。通常稠油油藏井距为100 m左右,火驱过程中一般燃烧到井距的80%左右,气油比为2 000~3 000 m3/m3;轻质油藏井距为300 m左右,注空气热氧化前缘推进到井距的60%左右,气油比为800~1 500 m3/m3,表明轻质油的换油效率更高、经济效益更好。

表2 物理模拟实验氧化/燃烧参数表

1.3.2 不同黏度原油空气驱储集层区带特征

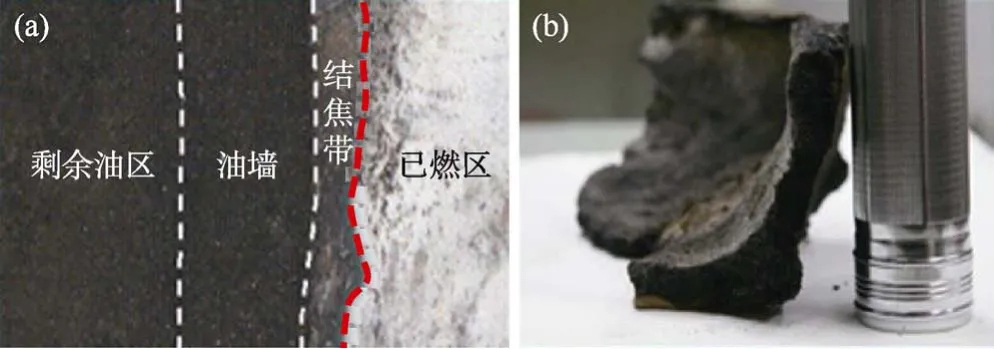

稠油火驱中途灭火实验研究表明[30],稠油火驱过程中地层区带有非常明显的结焦带,宽度1.5~2.0 cm,结焦以固体形式黏附在岩石颗粒表面(见图6),是稠油中以沥青质、胶质为主的重质组分裂解、缩合而成的焦化物,焦化物的质量约为稠油质量的10%~15%。

图6 稠油火驱地层区带特征(a)及中途灭火结焦带(b)(图中红色虚线表示燃烧前缘位置)[30]

同样采用燃烧中途灭火的方式对稀油和挥发油的区带特征进行研究(见图7)。稀油在高温点火启动驱替过程中仍有结焦带(见图7a),结焦量明显少于稠油,结焦量约为原油质量的5%~10%。紧挨结焦带可以看到明显的气化/蒸馏带,该区带颜色为褐黄色,含油饱和度明显变低,说明有大量的轻中质组分被直接气化/蒸馏到油墙区域。该区带在稠油火驱实验中途灭火时几乎观察不到,主要是稠油轻质组分含量低,原油气化/蒸馏需要的温度高,气化/蒸馏裂解主要发生在紧邻燃烧前缘的结焦带中。这也说明原油越稀、组分越轻,气化/蒸馏作用越明显,文献[31]将轻质油热采机理主要归结为原油气化蒸馏和膨胀,与本文实验观察到的现象比较一致。

图7 稀油和挥发油物理模拟实验中途灭火后的岩心区带特征(图中红色虚线表示燃烧前缘位置)

挥发油在高温点火启动驱替实验过程中没有结焦带(见图7b),说明挥发油中没有能够形成结焦物的原油组分。挥发油样品中几乎没有沥青质和胶质,C40+组分也非常少,有一定含量的芳香烃,但没有脱氢缩聚形成焦炭,说明原油火驱过程中,成焦作用主要以沥青质和胶质的热解缩合为主。气化/蒸馏带主要以气化/蒸馏挥发为主,裂解反应为辅,在裂解反应中以大分子饱和烃裂解为小分子饱和烃和烯烃为主,基本不存在裂解缩合作用。

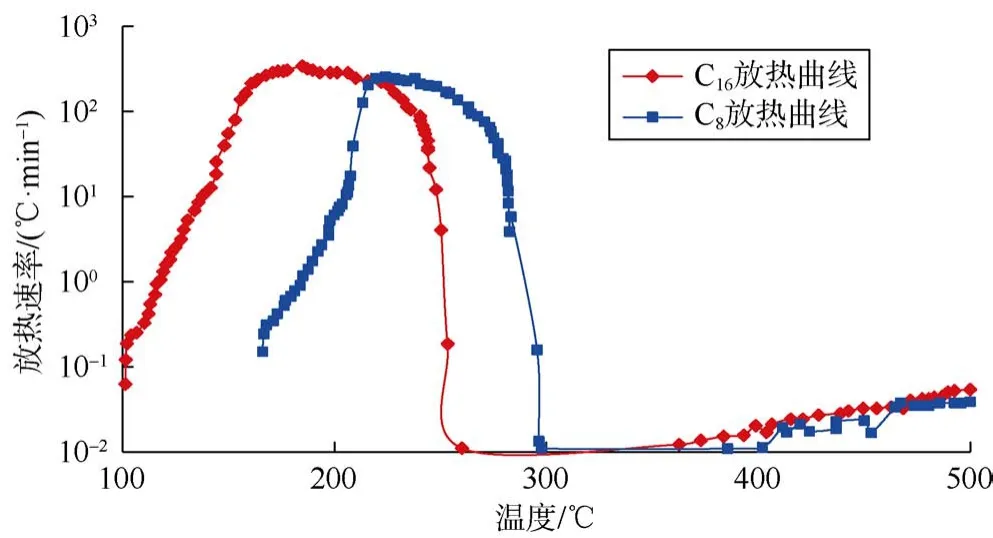

高温点火启动驱替实验表明,随着原油黏度的降低,气化/蒸馏挥发作用增强,裂解/缩合作用减弱。挥发油的气化/蒸馏区以气相为主,有部分重质组分残留作为与氧气直接反应的燃料,残余油取样分析表明,该区带的残余油饱和度为 5%左右。单组分饱和烷烃12 MPa下密闭ARC实验(加速量热仪实验)表明,碳数越高,燃点越低,越容易氧化,同时氧化过程中伴随着部分断链裂解反应[32],比如C16H34=C8H18+C8H16、C8H18=C4H10+C4H8。

为了进一步明确轻质油的燃料来源,对密闭ARC实验放热特征进行了分析,认为低温段的放热高峰是C16和 C8本身氧化的结果,高温段的放热是裂解的低碳数烃类氧化的结果(见图8)。说明对于碳数相对较低、饱和烃含量高的挥发油来说,气化/蒸馏后的部分重质组分直接氧化,或者在氧化过程中发生裂解,基本没有缩合反应,因此氧化前缘没有结焦带。另外,稠油、稀油、挥发油火烧驱替稳定阶段的产出气 CO2含量分别为 15.7%,12.6%,10.5%,进一步说明稠油燃烧的是裂解缩合后的高碳氢比结焦物,挥发油是直接氧化残留重质组分,碳氢比相对较低。

图8 12 MPa下密闭ARC实验放热特征曲线

1.3.3 轻质油藏空气驱热混相机理

稠油高温火驱开发机理表明[22-23,33],降黏是稠油最主要的开发机理。随着原油相对密度降低、黏度降低,气化/蒸馏和热膨胀成为主要开发机理。对于相对密度小于0.88的轻质油,气化/蒸馏占绝对主导作用。轻质油高压注空气过程中,当油层温度升高到300 ℃左右时,绝大部分原油已经被气化/蒸馏驱替,剩余5%左右的重质组分直接与氧气发生氧化反应,没有次生结焦物,轻中质原油组分在热前缘附近气化、蒸馏、凝结,形成原油、轻中质烃类气体、烟道气的高温高压超临界混相驱替带,形成注空气“热混相驱”,驱油效率可达95%以上,大幅提高了注空气火驱的开发效果。

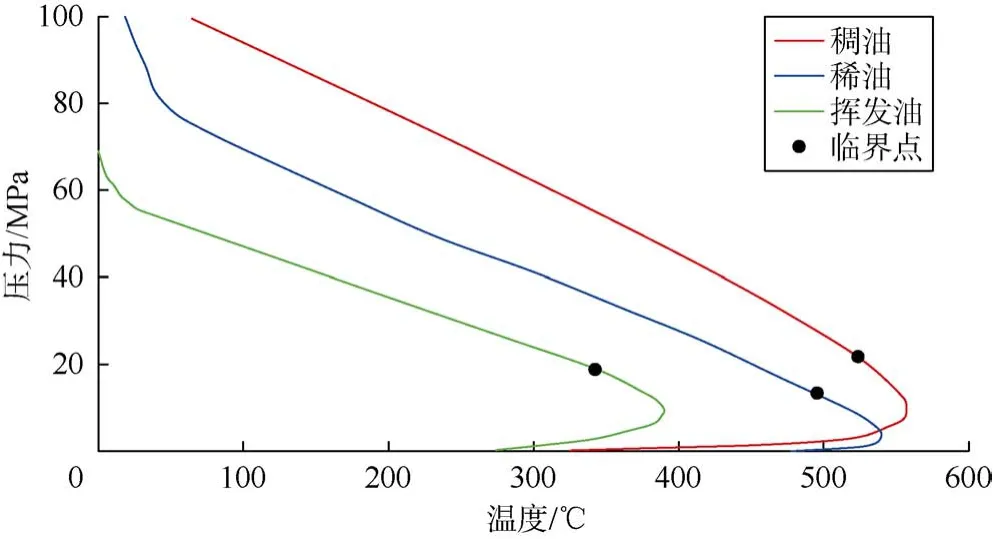

将3种黏度的原油分别和烟道气(85%的N2和15%的CO2)在50 ℃、15 MPa的条件下进行混合,原油和烟道气在油层孔隙中的饱和度分别设置为 50%,利用PVTsim相态模拟软件进行模拟对比。结果显示(见图9),系统的临界温度随着原油组分变轻而变低,稠油、稀油、挥发油的临界温度分别为523,495,342 ℃。稠油火驱的注入压力通常为 5 MPa,很难形成单相液相,也较难在燃烧前缘形成单相气相。稀油和挥发油的注入压力较高,在高压条件热作用下,烟道气的压缩和轻中质烃组分的挥发膨胀使得处于高温高压区域的油气更易形成单相液相/气相系统,尤其是在轻质油藏高温点火空气驱替过程中的气化/蒸馏带附近的油气极易形成单相气相和液相带,形成挥发热混相。轻质油藏高压注空气驱替与传统稠油高温火驱在氧化温度特征、相态特征、驱替机理上存在明显差异,定义为轻质油藏高压注空气火驱争议较大,理论上定义为注空气热混相驱技术更为合理。由于注空气热混相驱过程中热前缘的动态变化特点,很难描述油气水的定量构成,图9仅反映了不同黏度原油的变化趋势和规律,精确的相态特征仍需要实验数据的进一步验证。

图9 不同黏度原油样品与烟道气混合相态图

2 轻质油藏空气热混相驱数值模拟

2.1 数值模型的建立

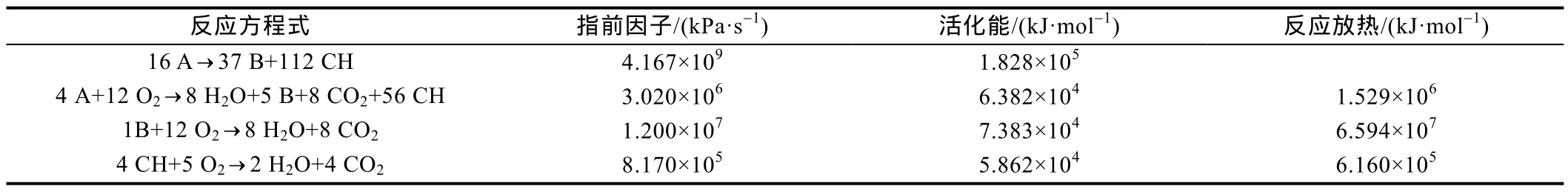

基于吉林油田大老爷府油藏和新疆红浅油田的储集层物性参数、流体参数和井网条件(见表3),开展空气驱替动态对比研究。通过原油气相色谱模拟蒸馏组分数据将原油划分为重质油组分(C20+)和轻质油组分(C20+C20-)。通过热重等转换率法[21]求取活化能和指前因子。在高温条件下原油中 C20+的重质油组分会热裂解生成轻质油组分和焦炭,同时在高温条件下重质油组分、轻质油组分和焦炭都会与氧气发生燃烧反应,以经典的断键燃烧反应[22]为基础设置反应方程(见表4)。

表3 数值模拟模型关键参数表

表4 数值模拟反应方程式及关键参数

利用 CMG-stars多组分热采数值模拟软件建立 4相7组分模型,其中7组分包括水、重质组分、轻质组分、氧气、二氧化碳、氮气以及焦炭,以拟合空气消耗量与前缘燃烧温度为目标,对关键的活化能、指前因子和气液平衡常数等进行调参得到准确参数(见表4、表5),稠油参数见文献[21]。采用九点差分模拟算法模拟,分别进行稠油火驱、稀油热混相驱、稀油烟道气驱的开发动态对比研究,注入参数见表6。

表5 数值模拟中各组分参数

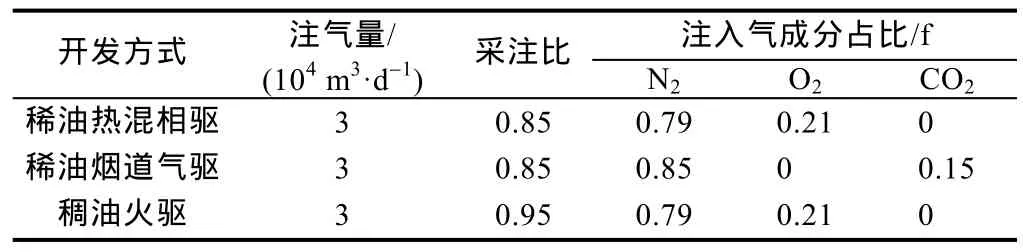

表6 数值模拟模型注入参数

2.2 稀油热混相驱特征分析

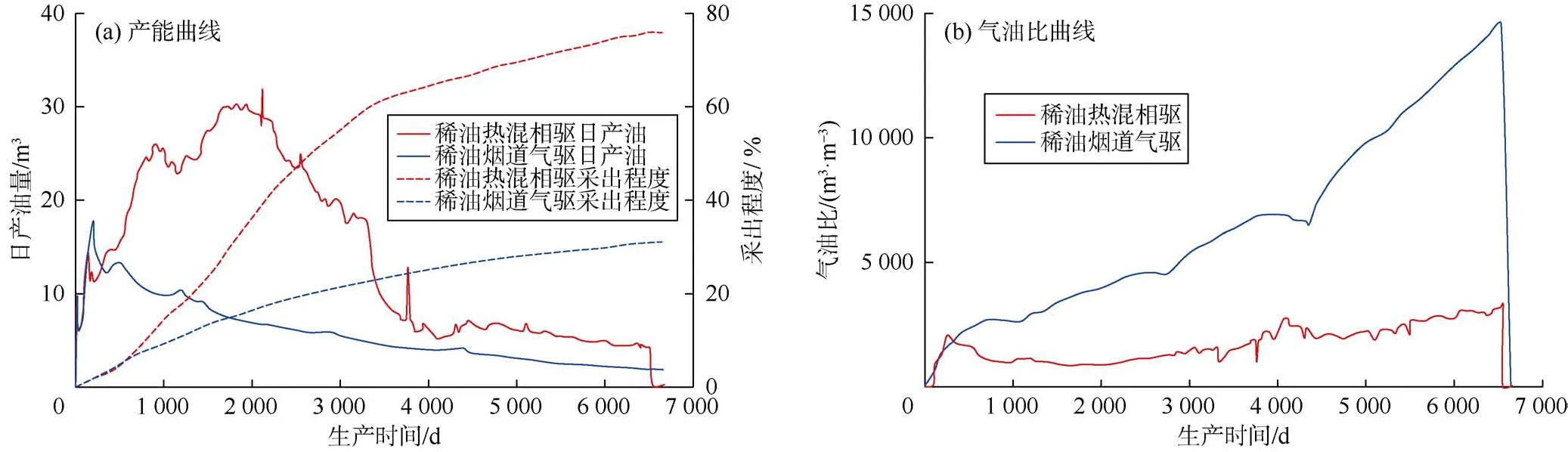

稀油热混相驱和烟道气驱动态曲线对比图显示(见图10),稀油热混相驱可以分为增压见效、低气油比高效稳产、高气油比生产等3个阶段。稀油热混相驱稳产时间长、日产油量高。稀油烟道气驱稳产时间很短、日产油量低。二者最大的区别是气油比的变化,烟道气驱气油比快速上升,很快超过5 000 m3/m3;热混相驱气油比一直稳定在1 500~3 000 m3/m3。稀油热混相驱最终采收率比烟道气驱最终采收率增加了40.9个百分点。

图10 稀油热混相驱和烟道气驱动态曲线

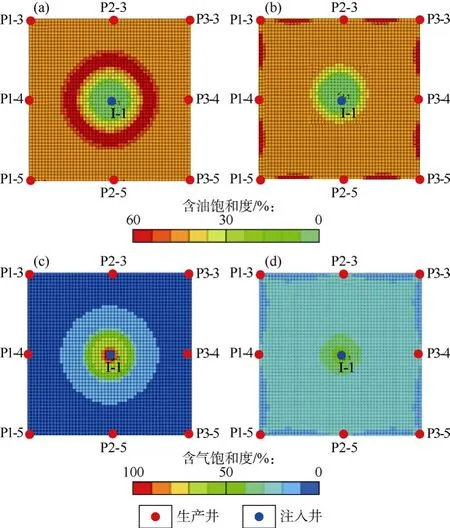

二者产出动态特征差异和地下驱替特征有直接对应关系。稀油热混相驱由于热气化/蒸馏机理的高驱油效率在热前缘形成了含油饱和度相对较高的油墙带,以“已燃区、结焦带、气化/蒸馏区、油墙、剩余油”的总体区带展布不断地向生产井推进,保证了生产井的高产稳产(见图11a、图11c)。稀油热混相驱的高驱油效率可形成明显的油墙,在油墙附近气体饱和度低,相对渗透率变小,油墙可以有效地抑制气窜的发生,在油墙和热前缘驱替过的地方几乎无剩余油(见图11a)。烟道气驱因为驱油效率低,N2在油藏孔隙中达到一定的饱和度后,气相相对流动能力增强导致气体发生气窜,气油比快速上升,产油量快速下降(见图11b、图11d)。

图11 稀油热混相驱与烟道气驱300 d地下含油饱和度与含气饱和度分布

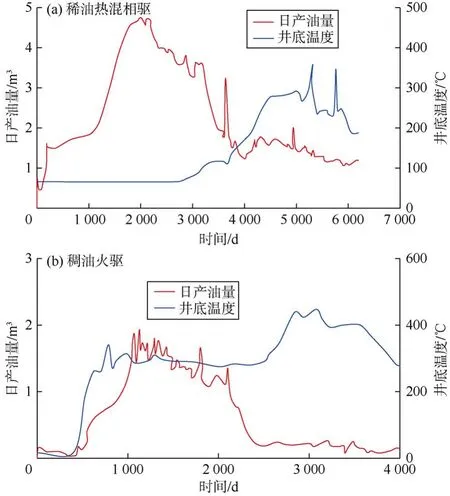

对比稀油热混相驱和稠油火驱条件下P3-5井井底温度与产油动态曲线可见,稀油轻中质组分含量高、黏度小、流动能力强,热混相驱前缘驱油效率高,生产井大部分时间在油藏温度条件下生产,当生产井生产3 000 d时,井底温度开始升高,此时绝大部分原油已经采出,产量开始下降,生产基本结束(见图12a)。因此稀油热混相驱不需要热采完井和高温地面处理设备,可以大幅节约投资和处理费用。降黏是稠油火驱重要机理之一,稠油重质组分含量高、黏度大、流动能力差,燃料沉积和空气消耗量大,燃烧温度高,需要热量将原油加热到较高的温度才能高效产出。稠油火驱初期井底温度未升高时产油量很低,300 d时井底温度开始升高,原油产量开始大幅度上升,2 500 d火线接近生产井时,停止生产。因此稠油火驱过程中生产井有较长时间的高温生产期,需要热采完井(见图12b)。

图12 稀油热混相驱和稠油火驱条件下P3-5井井底温度与产量变化曲线

3 美国Buffalo油田轻质油藏空气驱实例

Buffalo油田位于美国Williston盆地西南侧,目的层为奥陶系Red River B层,为含白云岩夹层的碳酸盐岩。地层倾角2°~3°,油层中部深度2 550 m,原始地层温度105 ℃,地下原油黏度2.4 mPa·s,气油比20 m3/m3,油层平均厚度4.5 m,渗透率为(1~20)×10-3μm2,孔隙度为13%~20%,含水饱和度45%~50%,为低含油饱和度碳酸盐岩油藏[34]。

Buffalo油田初期采用衰竭式开发,地层压力迅速降低,阶段采出程度仅2%,25年累计产油32.9×104t。1978年转入注空气开发,采用近反五点井网,井距700~1 000 m。注入空气后地层压力迅速提升,平均注气压力31 MPa,截止到2020年4月,油田阶段采出程度提高19个百分点,阶段累计产油398.4×104t,累计气油比2 346 m3/m3。由于上覆膏岩段导致套损井比例高,井网不完善,影响多数注气井和生产井的正常生产。正常注气井的单井注气速度为(3~10)×104m3/d,累计注气量超过 3×108m3;正常产油井累计产油超过3×104t,井组采出程度可达到40%[35-36]。

室内实验、现场取心、组分监测资料显示,Buffalo油田注空气开发已经不是传统的低温空气驱,而是轻质油藏的热氧化前缘稳定推进[15,37]。从1978年注空气开发到2020年,累计注入空气42年,生产井没有氧气产出。注空气后取心井资料显示残余油饱和度低于3%,岩心驱油效率达到90%以上,大大高于常规烟道气驱(40%~55%),甚至可超过CO2混相气驱(90%)。地层水平均矿化度高达100 000 mg/L,岩心中有大量盐析出,证明油层内存在较强的氧化蒸馏作用。

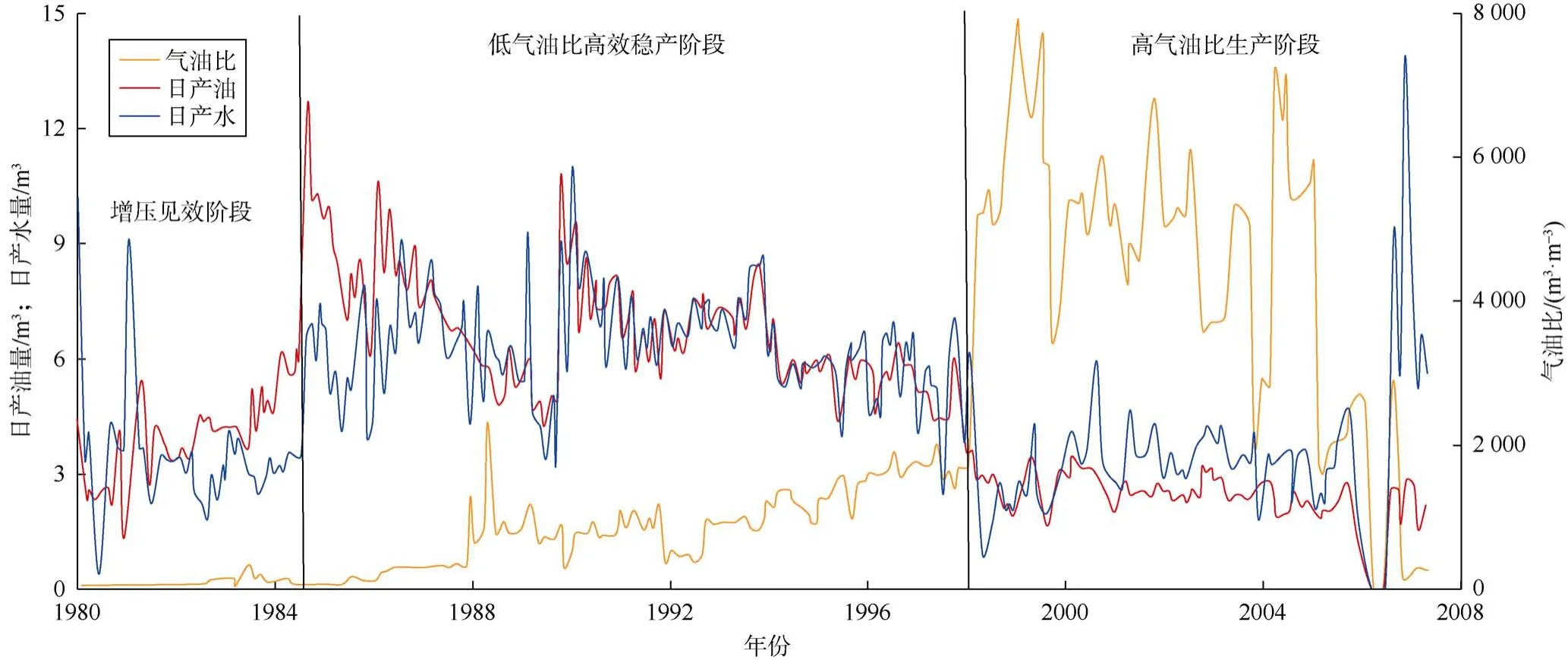

Buffalo油田典型井生产动态特征显示(见图13),开发过程同样分为增压见效、低气油比高效稳产、高气油比生产3个阶段。由于稀油黏度低、流动能力强,空气注入后压力反应快,快速进入增压见效阶段,从基本不产气到有少量气体产出用了约2 年时间,阶段产油量约占总产油量的 20%。低气油比高效稳产阶段生产时间约为14 年,气油比稳定在2 500 m3/m3以下,阶段产油量占总产油量的61%。高气油比生产阶段(气油比3 000~5 000 m3/m3)生产时间约为10年,阶段产油量占总产油量的 19%[35-37]。稀油高压热混相驱驱油效率高,稳产期长,烟道气突破慢。而常规烟道气驱或者减氧空气驱气体很快突破进入高气油比生产阶段,生产井见气后气油比呈直线或者指数上升,气体快速气窜,几乎不会再有原油产出。

图13 Baffulo油田Koch12-9 BRRU井生产动态曲线

4 结论

不同黏度原油一维高温点火启动驱替物理模拟实验结果表明,原油组分越轻、黏度越低,氧化/燃烧燃料消耗量越低,温度越低,氧化/燃烧热前缘推进过程中结焦带越不明显,直至消失。

轻质油热气化和蒸馏作用强,火驱过程中易在高压高温热前缘与热烟道气一起形成气化和蒸馏单相区带,形成注空气热混相驱前缘,大幅提高注空气驱油效率。原油中不易发生相变和流动的重质组分是火驱过程中燃料的主要来源。

轻质油藏数值模拟研究和美国Buffalo油田高压注空气驱实例分析均证明了轻质油藏高压注空气热混相驱替技术的可行性,驱替过程可分为增压见效、低气油比高效稳产、高气油比生产等 3个阶段,其中增压见效阶段和低气油比高效稳产阶段产出 70%以上的原油。轻质油藏水驱后转注空气热混相驱开发理论提高采收率幅度可超过40个百分点。