汽车仪表板VOC 设计及生产管控

2022-08-25刘琼宇李东强滕永泉马祥磊

刘琼宇,李东强,滕永泉,马祥磊,肖 宇

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

随着人们消费理念的升级,绿色、健康、环保的的汽车座舱己成为当前的主流趋势。中国汽车技术研究中心也于2015 年发布了《中国生态汽车评价规程》(简称C-ECAP),该评价规程基于生态设计的理念,在汽车产品的全生命周期内,对汽车产品健康、节能、环保等绩效指标进行综合性评价,并根据评价结果进行生态汽车等级划分。作为车内空气质量的主要影响因素,车内挥发性有机化合物(VOC)成为C-ECAP 评价体系中的子项目,要求选取距离下线后28~33 天期间的新车进行测试,以GB/T 27630 限值要求为零分基准,以限值乘0.1为满分基准进行计算(具体得分体系原则见表1)。因此,车内VOC 的管控越来越受到各大主机厂的重视。

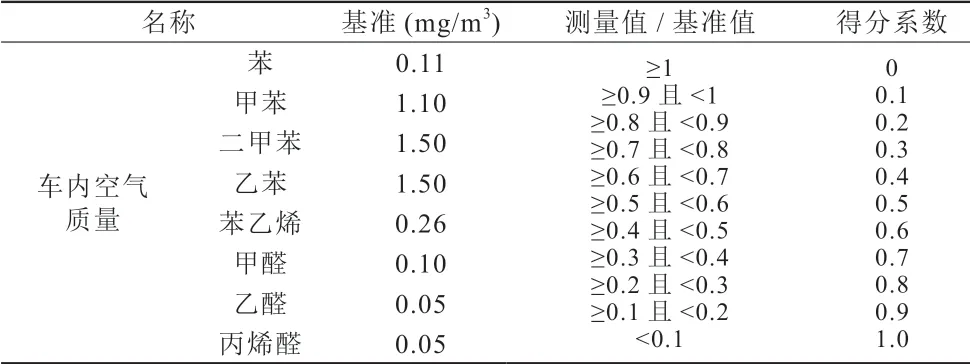

表1 VOC 评价得分体系原则Table 1 Principles of VOC evaluation score system

仪表板系统主要由仪表板上本体、主副驾装饰板、手套箱、出风口及驾驶侧下护板等多种零部件构成,研究表明,其作为汽车座舱系统的重要零部件,对VOC 的贡献量十分突出[1]。此外,随着消费者对座舱感官质量要求的日益提升,智能化、精致化座舱系统及表面界面应运而生,这也对仪表板构成零件的工艺、表面处理及原材料提出了更高、更复杂化的要求,多种零部件、多种工艺的叠加对仪表板系统的VOC 管控提出了更大挑战。因此,必须将影响仪表板系统VOC 的主要因素识别出来,制定针对性的管控措施,以期降低仪表板系统VOC 超标风险。

1 仪表板系统VOC 影响因素现状

仪表板系统作为座舱系统中最为复杂的系统之一,通常覆盖了PP 材料注塑工艺、ABS 材料注塑工艺、搪塑表皮发泡工艺、植绒工艺、喷涂工艺及各种表面装饰工艺等。为针对性地制定VOC 管控对策,采用气相色谱- 质谱联用仪(GC-MS)和高效液相色谱(HPLC),用2000L 袋子对某品牌多款车型的仪表板系统及相关零部件进行了VOC 测试,统计结果如图1 和图2 所示。

图1 仪表板系统VOC 检测结果中超标物质次数统计Fig.1 Statistics of VOC detection results of the instrument panel system

图 2 超标物质的来源统计Fig.2 Statistics of sources of substan ces exceeding the standard

图1 表明,仪表板系统最容易超标的物质为甲醛、二甲苯和甲苯,最不容易超标的物质为丙烯醛和苯。通过对超标物的溯源分析(图2),引起甲醛超标的主要来源是原材料端,如仪表板系统零部件使用的喷涂油漆成分、包覆件使用的胶水等。引起二甲苯和甲苯超标的主要来源也是原材料端,多为PP 原材料引起。另外,生产工艺,如油漆喷涂及塑料注塑温度等,对二甲苯和甲醛超标的贡献量也不容小觑。值得注意的是,在后处理端,如生产环境的交叉污染和存放环境的污染几乎对检测物质的超标都会产生贡献。

以下将针对上述溯源统计的影响仪表板VOC 性能的主要因素的管控对策进行详述。

2 原材料管控对VOC 性能的影响

2.1 PP 原材料

PP 材料因其质轻、价廉及优异的耐候性等特性,在仪表板系统注塑产品中的应用量稳居前列。PP 材料在合成过程中因溶剂和小分子催化剂的原因,会引入甲苯、二甲苯等杂质[2],并且在高温加工过程中会热降解产生甲醛、乙醛等小分子物质,因此PP 类注塑产品通常在VOC 测试过程中存在甲苯、二甲苯及醛类超标的风险。

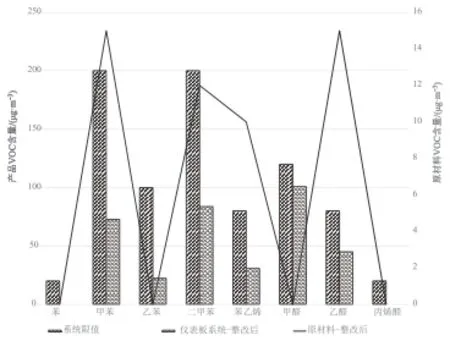

对于PP 原材料,可在材料改性过程中添加多孔吸附材料,如活性炭、多孔氧化铝等物质,此类添加剂对低分子有机化合物具有较好的吸附能力。此外,在原材料粒子挤出后,将其引入到带烘干功能的储料罐中,通过合理的程序控制,在大于100℃环境下烘干4~6 h,也可有效降低原材料中的超标物质。另外,有研究表明,优化PP 改性过程中生产用的螺杆组合或采用专业的脱挥设备与工艺在聚丙烯改性过程中进行脱挥[3-4],也对PP原材料的VOC 控制有效。图3 和图4 对比了某品牌的某车型PP 原材料整改前后对仪表板系统VOC 的影响,结果表明,PP 原材料甲苯的超标与产品甲苯超标强相关,原材料整改后,产品的甲苯散发量得到了有效改善。

图3 整改前原材料与产品的VOC 测试值Fig.3 VOC test values of materials and products before rectification

图4 整改后原材料与产品的VOC 测试值Fig.4 VOC test values of materials and products after rectification

2.2 PC/ABS 及ABS 原材料

ABS 或PC/ABS 原材料通常是作为喷涂件、包覆件及装饰件本体的原材料,这类材料因其合成单体中含有苯乙烯,故由其制备的产品在VOC 测试过程中存在苯乙烯含量超标风险。ABS 的合成方法通常分为乳液聚合法和本体聚合法,本体聚合法不含乳化剂,在合成过程中,单体转化率也要高于乳液聚合。由图5 可知,本体法聚合ABS 的VOC 表现要优于乳液聚合ABS,特别是醛类的表现,这也就是通常所说的低VOC 类材料。但本体法ABS 目前工艺难度高,技术只有少数供应商掌握,且本体法生产的ABS 不适合喷涂和电镀工艺。

图5 不同聚合方法ABS 的VOC 测试Fig.5 VOC test of ABS with different polymerization methods

2.3 油漆胶水类原材料

油漆胶水类原材料对VOC 的影响主要是因为此类原材料在合成过程中多使用苯类溶剂,后续使用的稀释剂也多为苯类物质,这就导致后续产品存在苯类(甲苯、二甲苯)超标风险。针对此项,为保证产品VOC 性能,通常推荐使用水性漆(水性胶)或热熔胶。另外,免喷涂材料及工艺的发展,也可规避油漆等有害物质的使用,保证产品的VOC 性能。目前用于免喷涂工艺的基材有ABS、PC/ABS、PP、ASA、PA、PMMA 等。

2.4 PU 类原材料

聚氨酯(PU)发泡层是目前应用最为广泛的发泡层,通常用于软质仪表板,其使用的原料聚醚多元醇在反应过程中产生醛酮类物质,从而影响产品VOC 性能,因此建议选择反应型催化剂和低VOC 类单体合成发泡层。此外,PP 发泡制品作为一种半硬质产品,因其具有适度的硬度、柔软性、优异的尺寸稳定性和可回收性,近年来也逐步应用于仪表板系统中,但因相较于PU 发泡生产工艺复杂,故成本也相对较高。因此在软质仪表板开发中,可推荐使用TPO 表皮层和PP 发泡料复合件。

3 生产工艺管控对VOC 性能的影响

3.1 注塑温度

同PP 粒子改性过程类似,PP 产品在注塑过程中,在螺杆的高温剪切作用下,会分解出醛类物质,温度越高,醛类物质的散发量越高。因此,在PP 件注塑过程中,建议将注塑温度控制在230℃以下。ABS 类粒子同样会存在前述PP 类原材料的类似问题,通常PC/ABS 及ABS类材料的加工温度推荐240℃到260℃。此外,塑料粒子在注塑前增加烘料工艺也可有效降低产品的VOC 含量,PP 类材料推荐在80℃到100℃温度下烘烤2~4 h,ABS 类材料推荐100℃到110℃温度下烘烤3~5 h。另外,注塑过程中使用的脱模剂多采用苯类溶剂进行稀释,因此也会对产品VOC 带来影响,因此应尽量减少脱模剂的使用,或使用水性脱模剂、无机脱模剂、硅系脱模剂来替代现有的溶剂型脱模剂[5],避免污染产品。

3.2 喷涂工艺

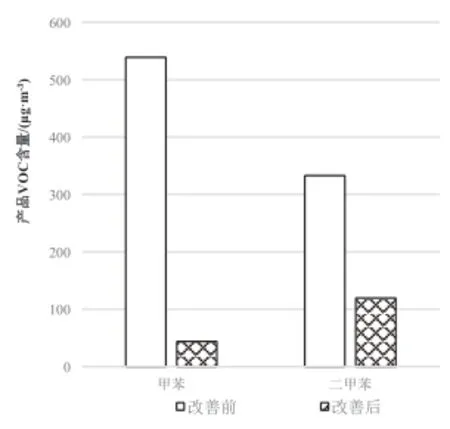

喷涂工艺的改善,是当前喷漆类产品VOC 管控最常用的手段,管控策略通常是对产品漆膜厚度、烘烤温度、烘烤时间等工艺进行严格管控,尽量去除漆层中残余的有害挥发性物质。图6 为某品牌某款车型喷涂工艺改善前后的甲苯和二甲苯测试含量对比图,改善措施为将喷漆产品的烘烤温度由75℃提高到80℃,时间从40min延长到2h,由图6 可知,喷涂工艺的改善可大幅降低产品VOC 超标的风险。

图6 喷涂工艺改善前后产品VOC 测试值对比图Fig. 6 Comparison of VOC test values of products before and after spraying process improvement

3.3 表面装饰工艺

除喷涂类零件外,INS、TOM、IMD、电镀、水转印等表面装饰工艺也广泛应用于仪表板系统,其中电镀工艺的阻镀液中,因含有苯类物质会导致产品VOC 测试中的苯系物超标。

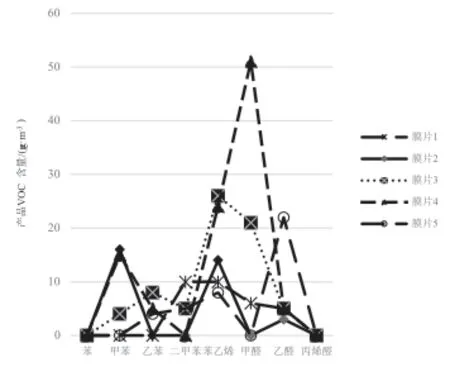

对于INS、水转印等覆膜产品,产品 VOC 的主要的影响因素来源于使用膜片的种类和工艺。不同膜片的构成(见表2)对产品的VOC 贡献值不同,图7 为目前市场上常用的5 款膜片包覆的同一基材的INS 饰条VOC测试结果。结果表明,膜片的构成成分直接影响了VOC测试结果,其中膜片3 和膜片4 产品因其膜片使用油墨层作为外露的主要成分,故甲醛的含量显著高于其他成分膜片产品。

表2 膜片构成成分Table 2 The composition of diaphragm

图7 不同种类膜片对产品VOC 散发性能影响Fig. 7 Influence of different types of diaphragm on VOC emission performance of products

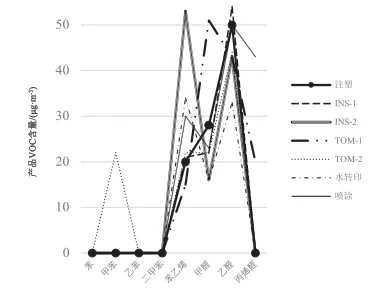

图8 所示为不同表面装饰工艺对产品的VOC 散发性能的影响。总体而言,除苯乙烯外,相较于纯注塑件,表面装饰工艺不会显著提升其他物质的散发,但其明显加剧了产品中苯乙烯的散发量,这可能和装饰膜片构成层中含有ABS 基体有一定关系,另外TOM 工艺因使用含油墨层膜片,可能会加剧产品甲醛物质的散发。

图8 不同表面装饰工艺对产品VOC 的影响Fig. 8 Effects of different surface decoration processes on VOC of products

综上所述,对于表面装饰产品,在产品膜片种类和基材的选择上要多加留心。

4 存储环境对VOC 性能的影响

存储环境包括产品的存放环境和运输存储环境,作为产品VOC 管控的最后一环,重要性不容小觑。有研究表明,产品存放在通风环境中,各项物质的挥发量都会随着时间的延长而降低[1]。因此,产品的存放环境需保持通风、清洁,且不应与其他生产废料和产品共同存放,以避免交叉污染。另外,产品在运输包装过程中,需尽量避免用泡沫包装[6], 防止外界带来的污染。

5 结论

基于某品牌多款车型仪表板系统VOC 测试结果统计,发现仪表板系统VOC 超标物质主要集中为甲醛、二甲苯和甲苯,PP 类、油漆胶水类、PU 发泡类原材料端及注塑温度、喷涂工艺等生产工艺端是导致产品上述物质超标的主要原因。

通过对原材料端采取烘料时间延长、配方优化或改性过程中VOC 同步管控的手段可有效改善产品VOC 性能,也推荐采用环保材料替代现有原材料;产品生产工艺的管控仍是目前VOC 管控的重要环节,注塑温度、喷涂时间、烘烤时间等的优化直接影响VOC 散发性能,同时,除苯乙烯外,表面装饰工艺不会对产品其他VOC 产生较大影响,这也为产品的开发设计提供了更多选择,但需要关注膜片本身的选择;保持通风清洁的存储和运输环境在产品开发过程中也至关重要。以上手段的实施可有效管控仪表板在开发过程中的VOC 排放,对整车VOC 管控具有重要贡献。