三维编织复合材料多次应力波冲击损伤特征*

2022-08-25胡美琪孙宝忠顾伯洪

胡美琪,孙宝忠,顾伯洪

(东华大学,上海 201620)

三维编织复合材料是以二步法或四步法编织技术形成的预成型体,作为增强结构经固化形成的刚性复合材料[1–2],不仅具有高冲击损伤容限和近净成形等优点[3–4],还有良好的结构完整性和设计灵活性,目前已成为航空航天、生物医学、交通运输、防弹防护等传统和新兴工程领域的重要结构材料[5–12]。但在上述领域的应用中,复合材料不可避免地受到高温环境和多次冲击载荷的影响,并伴有结构损伤和失效的风险。为了保证编织复合材料在服役过程中的安全性和可靠性,研究复合材料在单次和多次冲击损伤下的内部损伤分布以及高温作用下的热力耦合失效机理,对优化材料设计具有重要意义。

目前,针对三维编织复合材料静态、动态的力学性能已有较多研究,主要集中于拉伸[13]、弯曲[14]以及单个冲击波下压缩[15–17]、剪切响应[18–20],对多个冲击波下横向冲击瞬态变形和破坏损伤行为研究较少,且很少有结合高速摄影机记录变形和损伤的情况,以及从微观结构层面揭示其在各个时间步长的损伤机理。纺织复合材料的冲击损伤破坏机理和热力耦合性能是近年来研究的热点,从试验测试和数值模拟两方面研究力学性能、温度效应和热力耦合机制。对纺织复合材料的热力学性能研究主要集中在不同温度下的力学性能测试,包括低速冲击[21]、高速冲击压缩[22–25]、弯曲[17,26–30]、拉伸测试[31]等,建立热力耦合本构模型研究三维编织复合材料在高速冲击压缩过程中的温度效应[32–34]和应变率效应[35],并发现复合材料在机械加载过程中的损伤演化和破坏机制。目前对纺织复合材料热力耦合响应分析的研究还主要停留在宏观层面,只能反映复合材料的宏观性能,而没有考虑三维编织复合材料在多次冲击加载下的温度效应,更鲜少涉及复合材料冲击破坏过程中的热力耦合效应。上述研究制约了三维编织复合材料构件在多次冲击和高温环境下使用和服役可靠性的准确评估,因此有必要研究三维编织复合材料在单次和多次应力波加载下的热力耦合响应失效机制。

本文建立三维编织复合材料的细观结构几何模型,结合材料延性破坏和剪切破坏准则,以及热力耦合本构关系,在细观结构层面通过有限元方法计算三维编织复合材料在不同环境温度下横向冲击变形破坏和能量吸收,分析单次与多次冲击变形发展过程中复合材料局部冲击损伤的生成和扩展过程,与试验所得高速摄影结果比较,揭示了复合材料应力波冲击次数和环境温度对局部冲击损伤的影响规律和热力耦合机理。

1 材料与方法

1.1 材料制备

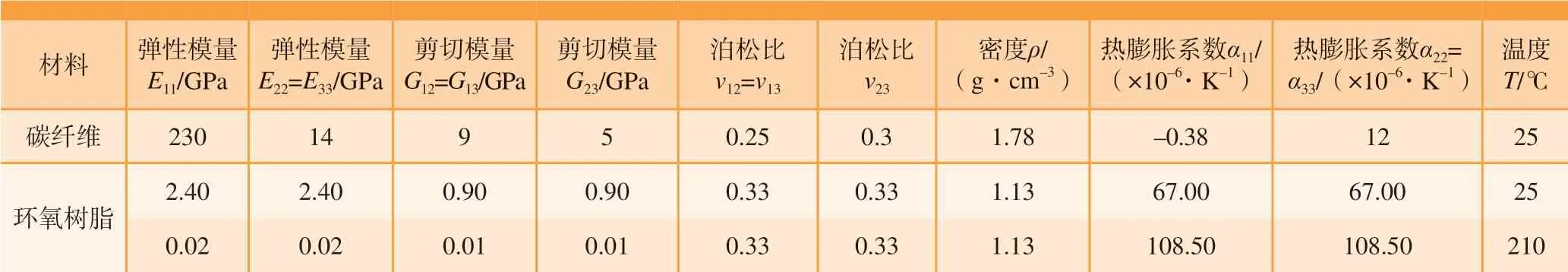

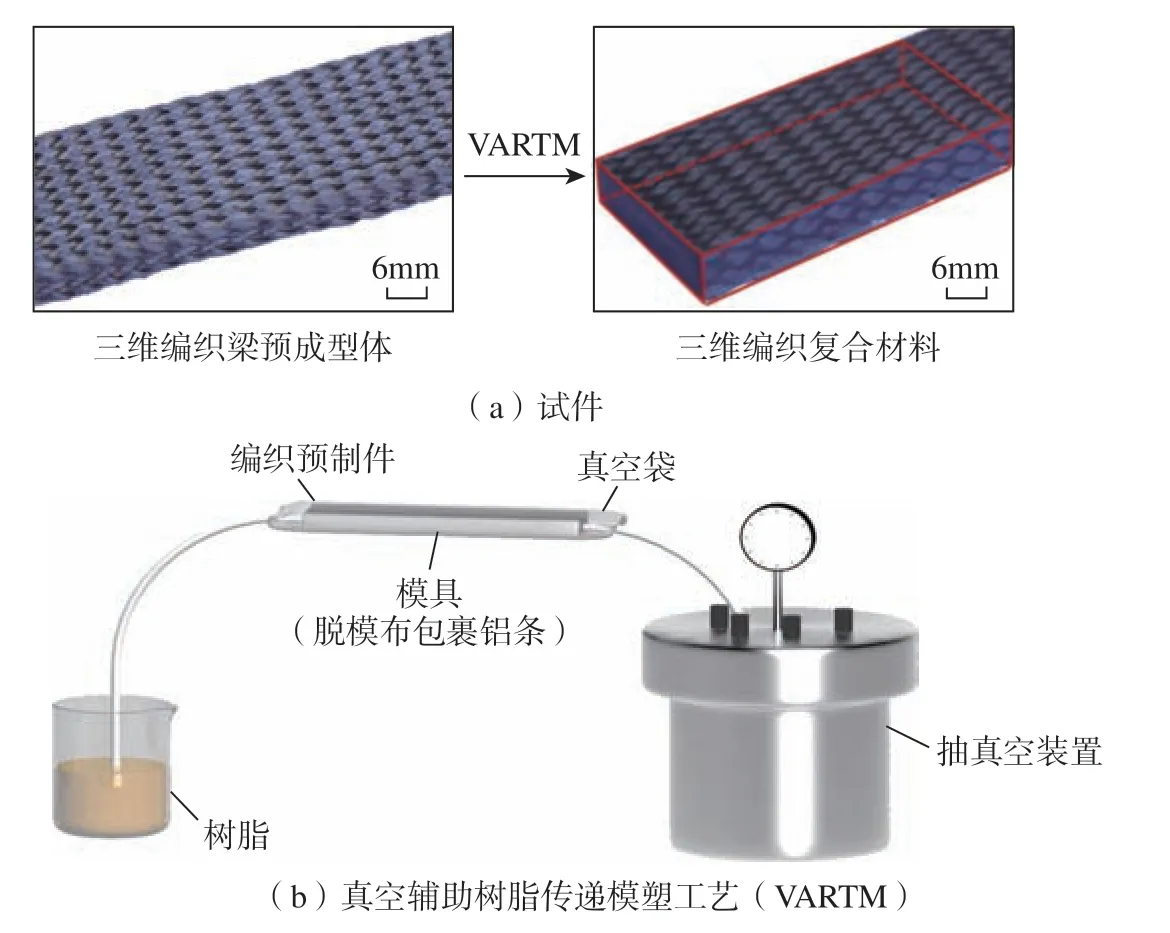

本文研究对象为三维四向编织碳纤维增强环氧树脂基复合材料,其中增强相为T700–12K碳纤维束 (日本东丽公司Toray®),基体为JA–02A/JC–02B型环氧树脂 (江苏常熟佳发化学责任有限公司)。采用四步法1×1编织工艺织造三维编织预成型体,编织纱排列为21×5,编织角为20°(图1(a))。利用真空辅助树脂传递模塑 (Vacuum assisted resin transfer molding, VARTM)技术制备复合材料,固化装置如图1(b)所示,固 化 条 件 为: 90 ℃/2 h,110 ℃/1 h,130 ℃/4 h。表1[36]为碳纤维束和环氧树脂的力学参数。三维编织复合材料试件的平均厚度为5.5 mm,平均宽度为27.4 mm,长度为150.0 mm,线密度为1.45 g/mm,通过马弗炉燃烧法测定纤维体积分数为27.7%。

表1 碳纤维和环氧树脂的力学参数(来源于材料供应商)[36]Table 1 Mechanical parameters of carbon fiber and epoxy resin (provided by material suppliers)[36]

图1 三维编织复合材料梁的制备Fig.1 Fabrication of 3D braided composite beams

1.2 试验方法

采用带有自主设计加热装置的改进型分离式霍普金森压杆 (Split Hopkinson pressure bar,SHPB)和高速摄影系统测试三维编织复合材料在不同环境温度下的多次横向冲击试验。高速摄影系统由一台i–SPEED 716型高速摄影机 (IX Cameras Ltd., 英国)和两个光源组成,用于记录试件在冲击加载过程中的损伤变形过程,频率为50000帧/s,最大分辨率为2048像素×1536像素。高温冲击测试前,按照GB/T9979—2005标准 (纤维增强塑料高低温力学性能试验准则)将试件在高温装置中保温20 min,同时为避免杆内温度梯度场影响应力波传播,需将入射杆移出加热箱,加热结束后立即进行冲击试验以免热量损失。试验条件:冲击气压为0.6 MPa,温度为室温25 ℃和210 ℃。相同条件下重复测试3次,避免个别样本偏差。当复合材料的使用温度接近玻璃化转变温度时,由于绝热温升效应会使复合材料局部温度升高超过玻璃化转变温度,研究玻璃化转变温度以上的环境温度对工程结构整体性同样具有重要价值。

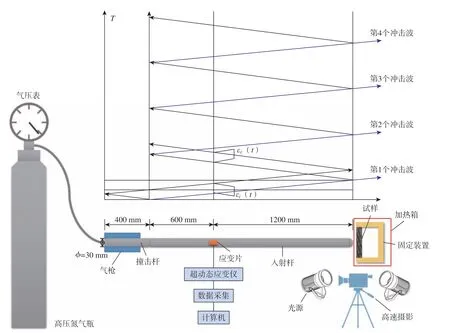

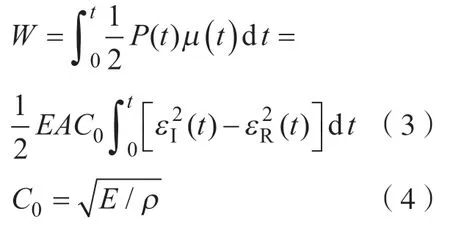

图2为改进型分离式霍普金森压杆的原理示意图及横向冲击试验装置图。撞击杆撞击入射杆时产生弹性应力波,从入射杆传播到与试件的接触面时,应力波一部分穿过试件,产生第1个冲击脉冲;另一部分反射回入射杆。当反射应力波到达入射杆的另一个自由面时,衰减的应力波再次被反射,传播到入射杆和试件之间的接触面,并再次分成两部分。该过程反复持续,直到冲击能量被完全吸收和消散。弹性波多次反射,对试件造成多次冲击。在本文所选择的试验条件下,所有试件均在前4个冲击循环达到最终的损伤形态,冲击循环继续增加损伤模式不再改变,因此本文选取前4个冲击循环。冲击载荷P、位移μ、能量吸收W以及波速C0为

图2 横向冲击试验装置图及SHPB的原理示意图Fig.2 Sketch and principle of SHPB and setup for transverse impact test

式中,εI(t)和εR(t)分别表示应变片记录的入射和反射脉冲信号;A表示杆的横截面积;E和ρ分别表示杆的弹性模量和密度;t表示时间增量步。

2 有限元模型

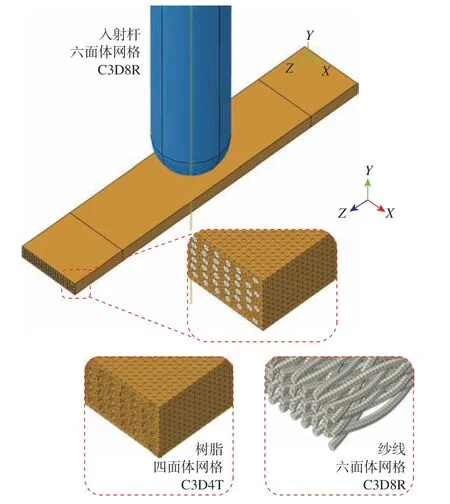

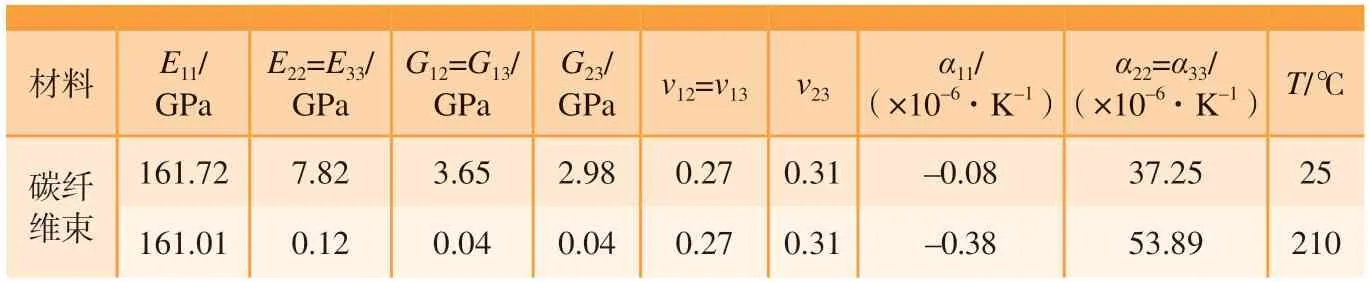

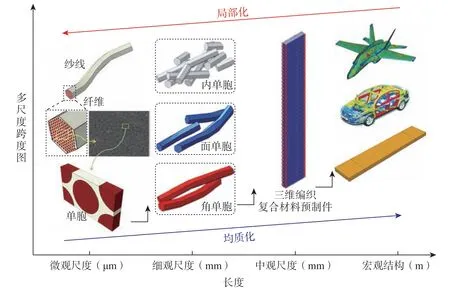

本文提出一种多尺度建模方案来模拟三维四向编织复合材料的横向冲击损伤行为,如图3所示。纤维束是由数千根碳纤维被树脂浸渍而成,其横截面理想化为正六边形,根据浸渍纱线形态建立微观尺度单胞,计算碳纤维束在不同环境温度下的力学参数,如表2所示[36],并将这些结果输入到细观尺度单胞模型当中。三维编织复合材料预制件有3种单胞:内单胞、面单胞和角单胞,作为周期分量向径向和轴向集成中观尺度模型,利用计算机辅助工程(CAE)软件CATIA V5R20建立三维编织复合材料全尺寸细观结构几何模型,表面编织角为20°;在商用软件Abaqus中建立横向冲击测试模型进行有限元计算,Abaqus软件包在Linux平台上运行,网格分布如图4所示。因为碳纤维是温度不敏感材料,不考虑其绝热温升,因此编织纱和入射杆采用线性六面体网格,而环氧树脂采用耦合温度–位移的线性四面体网格。复合材料梁的两端固定位移和转动 (各25 mm),入射杆只有沿冲击方向的位移,在入射杆末端面输入应力波。

图4 三维编织复合材料有限元模型及网格分布Fig.4 Finite element model and mesh distribution of three-dimensional braided composites

表2 碳纤维束在不同温度下的力学参数[36]Table 2 Mechanical parameters of carbon fiber bundles at different temperatures[36]

图3 编织复合材料多尺度几何结构示意图Fig.3 Schematic diagram of multi-scale geometric structure of braided composite material

将代表纤维束的编织纱线看作为横观各向同性单向复合材料,纤维束在屈服之前服从胡克定律,塑性行为由希尔各向异性塑性模型[37–38]定义。环氧树脂被认为是各向同性材料,采用胡克定律、J2各向同性硬化塑性理论和冯米塞斯屈服准则[37,39–40]定义其弹塑性行为。利用剪切准则和韧性准则[41]模拟三维编织复合材料横向冲击损伤破坏过程。损伤起始后,材料刚度按照指定的损伤演化规律[40]逐渐降低。

模拟复合材料在横向冲击载荷作用下的损伤过程还需考虑纤维束与基体间的界面损伤。界面脱黏是复合材料冲击损伤过程中不可忽视的组成部分。采用基于表面接触模型的黏结区域模型 (Cohesive zone model,CZM)表征纤维束与基体之间的界面。入射杆和复合材料间的接触采用“少摩擦”和“硬接触”。

当应力分析依赖于温度分布,温度分布依赖于应力状态时,需要做完全耦合的热应力分析。绝热热应力分析通常用于模拟包含大量非弹性应变的高速加载过程,由于材料的温度特性,由复合材料变形引起的材料升温是一个重要的影响因素。在冲击过程中,由于材料的非弹性变形产生塑性功被热耗散,导致显著温升,进而改变材料的性能。当流动应力被温升降低时,温升会引起热膨胀和局部变形。在这种情况下,必须同时获得热解和应力解。因此,每个增量步结束时的温度为[36,42]

式中,η是非弹性热分数;n是流动方向;εpl是塑性应变标量度量;ρ是材料密度;C是比热;σ是应力分量。

由于纤维束与基体的热膨胀系数不同,使得复合材料在温度场作用下不能自由膨胀。由此产生热应变和热应力,表示为

式中,θ、θ0和θI分别代表当前温度、参考温度和初始温度;fη和fηI是场变量的当前值和初始值;C(T)是材料在温度T时的刚度矩阵。

3 结果与讨论

3.1 试验分析

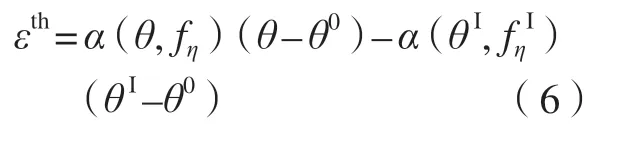

图5(a)显示编织角为20°的三维四向编织复合材料在0.6 MPa冲击气压下和环境温度为室温25 ℃和210 ℃下的载荷–位移历史。可见:(1)随着冲击循环次数的增加,载荷峰值逐渐减小。这是因为当应力波到达入射杆与试件的界面时,一部分应力波穿过试件,另一部分反射回入射杆,冲击能量一部分被复合材料吸收,另一部分转化为热能,能量在冲击循环过程中被逐渐耗散,从而使载荷峰值逐渐降低; (2)发现载荷峰值随环境温度的升高而降低,同时位移略有增加。这与编织复合材料在高温下性能减弱有关。随着温度的升高,环氧树脂物理性质减弱,变得柔软,复合材料韧性增强。环氧树脂的储能模量从室温时的2400 MPa逐渐下降到210 ℃时的20 MPa,而编织复合材料中的碳纤维束储能模量则从161.72 GPa逐渐下降到161.01 GPa。此外,环氧树脂和碳纤维热膨胀系数之间的明显差异也是导致载荷峰值降低的重要因素。

图5(b)的位移历史曲线反映出三维编织复合材料的横向变形过程。两条曲线表现出相同的趋势,即开始时位移随时间变化线性上升,在弹性应力波反射回入射杆的过程中时,位移保持不变。随着温度升高,位移略有增加。

图5(c)给出三维四向编织复合材料在不同温度下的变形损伤过程,并对比高速摄影照片和有限元模拟图。试验结果和有限元分析结果在载荷和位移方面吻合较好,表明温度场下的细观结构有限元模型能够较好地预测编织复合材料的横向冲击变形结果。室温下,在第2个冲击循环中环氧树脂发生沿编织角方向的脆性开裂;在第3个冲击循环中复合材料脆性损伤明显,冲击面树脂粉碎飞溅,冲击面部分纤维束断裂;在第4个冲击循环时纱线断裂,试件完全失效。但环境温度升高至210 ℃后,树脂产生韧性损伤且最终碎裂成粉末状,试件发生明显的韧性变形,由于20°编织角结构过于松散(大编织角试件参见过去的研究[36,42–43]),纱线的致密程度不足以承受高温下0.6 MPa气压的横向冲击,因此试件在210 ℃高温下同样失效。但不同于试件在常温下的脆性断裂,树脂在高温下性能减弱会影响复合材料的破坏模式,尤其是在远高于玻璃化转变温度[36]的210 ℃高温下,环氧树脂几乎不能承受载荷,完全依靠增强体来抵抗变形,纱线无断裂,纤维与树脂在高温下的界面发生弱化脱黏,环氧树脂物理性质严重减弱,试件最终发生韧性失效。

图5 前4个冲击波不同温度下试件的横向冲击变形过程Fig.5 Transverse impact deformation process of specimen under different temperatures of the first four shock waves

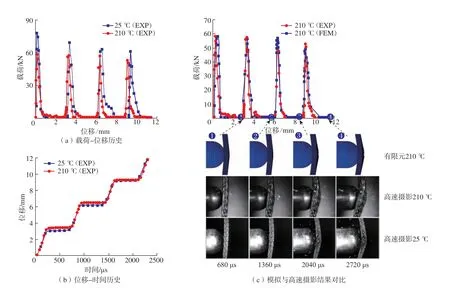

能量吸收是评价复合材料承受冲击能力的一个重要指标[44]。如图6所示,随着环境温度的升高,复合材料的能量吸收逐渐减小。能量吸收可通过式 (3)计算得到,温度的升高影响复合材料的力学性能,进而影响其能量吸收。很明显,不同环境温度下第1个冲击循环的能量吸收均最大,随着冲击循环次数的增加,能量吸收逐渐降低。这是由于部分能量被材料吸收转化为变形能和热能,而另一部分能量被入射杆吸收并逐渐耗散。

图6 能量吸收Fig.6 Energy absorption

3.2 常温与高温下单次与多次冲击的应力分布

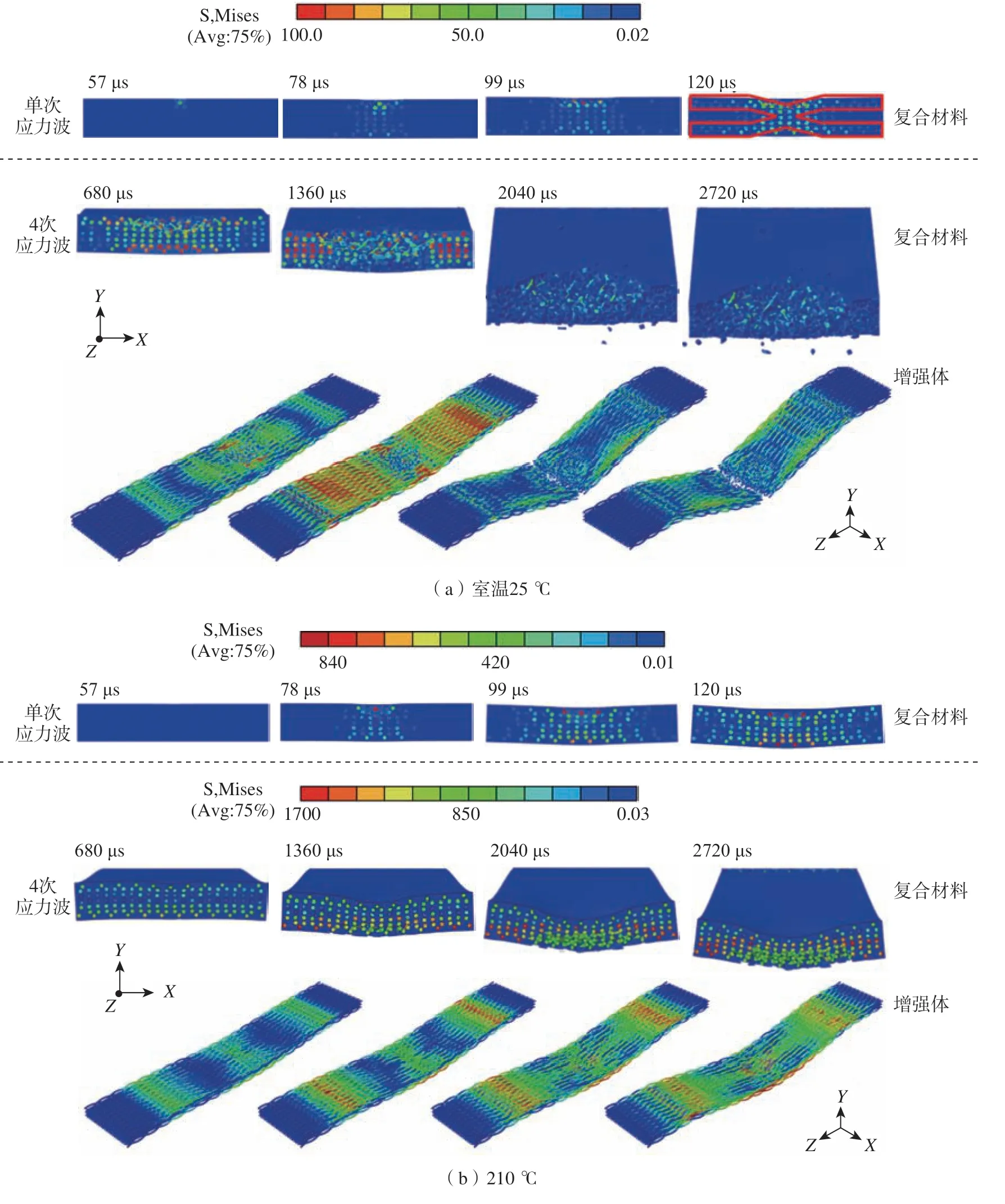

图7(a)为室温25 ℃下三维编织复合材料受单次和多次应力波冲击的横截面和增强体应力分布图。当应力波传递到复合材料表面时,最大应力集中从冲击点处开始沿冲击方向扩展,形成“X”形应力分布,在第1个冲击循环结束时,入射杆对复合材料冲击面作用产生的压缩应力导致树脂碎裂,受冲头形状影响形成半圆形的碎裂面,表面纱线暴露与入射杆直接接触,同时可以观察到背部的表面纱线此时已承受较大的应力载荷;在第2个冲击循环结束时,随着试件的位移逐渐增加,背面的拉伸变形逐渐增大,形成应力集中点,由此产生拉伸应力导致树脂开裂以及部分纤维断裂;在第3个冲击循环时,纱线断裂且试件已完全失效。试验表明,在单次应力波加载下冲击面的压缩应力大于背部的拉伸应力,而在多次应力波加载下,随着试件变形背部的拉伸应力逐渐增大,大于冲击面的压缩应力。

但是在210 ℃高温下,环氧树脂的物理性质发生明显改变,使得试件韧性增强,树脂可以承受更大变形而不开裂破坏 (图7(b)),因此复合材料冲击面并没有因入射杆撞击而直接碎裂,而是产生韧性变形向冲击方向凹陷。随着冲击循环增加,试件变形逐渐增大,背部的拉伸应力导致树脂韧性开裂,但增强体依然承受载荷,发生进一步拉伸变形,纱线并未断裂失效。说明高温下试件背面的拉伸应力大于冲击面的压缩应力,使得高温下试件损伤从背面起始,而室温下是在冲击面起始。

图7 不同温度下三维编织复合材料横截面和增强体的应力分布Fig.7 Cross section of 3D braided composite material and stress distribution of reinforcement at different temperatures

3.3 常温与高温下单次与多次冲击的绝热温升分布

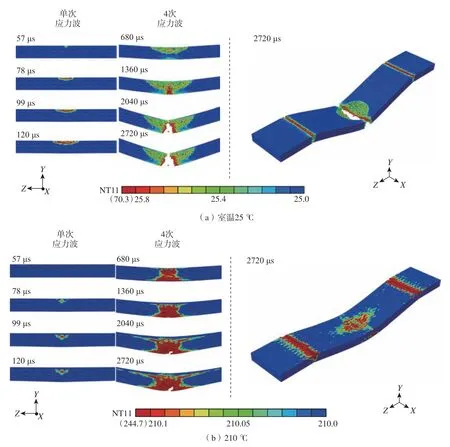

三维编织复合材料在冲击加载下由局部绝热剪切产生热力耦合效应,图8为试件在不同环境温度下受单次和多次应力波冲击的绝热温升分布图。室温下绝热温升集中在试件断裂处,在单次冲击波作用下绝热温升集中在环氧树脂因压缩应力导致的冲击面碎裂处,而在多次冲击波作用下,最大绝热温升集中在拉伸应力导致的树脂开裂处;而高温下复合材料韧性增强,基体与增强体热膨胀系数的差异导致环氧树脂和纱线相互挤压,绝热温升分布受编织结构的影响,表面呈散点状分布,在单次冲击波作用下绝热温升集中从冲击面逐渐向试件内部扩散。而在多次冲击波作用下,最大绝热温升沿冲击方向贯穿试件内部,但温度升高跨度远小于室温下的温升跨度。高温区域树脂的应力和模量降低,界面黏结强度降低,使得塑性功减小,进而导致温升下降。材料的热应力受环境温度影响,绝热温升又受材料应力影响,形成封闭的热力耦合循环。此外,试件背面开裂路径并非平行于冲击方向,而是受增强体编织结构影响,沿阻力最小的路径扩展。

图8 不同温度下三维编织复合材料基体及其纵截面的绝热温升分布Fig.8 Adiabatic temperature rise distribution of 3D braided composite matrix and its longitudinal section at different temperatures

4 结论

利用试验和有限元方法研究三维编织复合材料在单次和多次冲击波加载下损伤的温度效应,得出以下结论。

(1)在单次应力波加载下复合材料冲击面的压缩应力大于背部的拉伸应力,而在多次应力波加载时背部的拉伸应力大于冲击面的压缩应力。

(2)室温25 ℃时,复合材料的绝热温升集中在压缩应力导致的冲击碎裂面和拉伸应力导致的断裂面,而在高温210 ℃时,由于热膨胀系数的差异导致绝热温升集中在基体和增强体相互挤压处,最大绝热温升呈散点状分布。

(3)复合材料在冲击加载下局部绝热剪切导致局部温升,温升将影响基体力学性质和复合材料整体抗冲击性质,这种热力耦合效应是影响复合材料冲击破坏的重要因素。

根据以上研究结果,优化编织复合材料在室温和高温下的抗冲击性能,为设计航空航天、高速车辆和其他抗冲击领域的编织复合材料工程结构奠定了基础。