非连续纳米相增强钛基复合材料研究进展与展望*

2022-08-25魏子超韩远飞李劭鹏黄光法毛建伟吕维洁

魏子超,韩远飞,李劭鹏,黄光法,毛建伟,吕维洁

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

随着科学技术的迅猛发展,航空航天、海工等国防装备对在极端服役环境条件下的结构材料性能提出了更加苛刻的要求[1],不仅需要满足轻量化要求,还必须同时具有更优异的室/高温综合力学性能。在众多结构材料中,非连续增强钛基复合材料(Discontinuously reinforced titanium matrix composites,DRTMCs)引入高性能陶瓷增强体,既能保持轻量化钛合金基体的优良特性,又展现出更加优异的比强度、比刚度和高温性能等特性,已经成为国防装备应用的重要金属结构材料之一[2–7]。

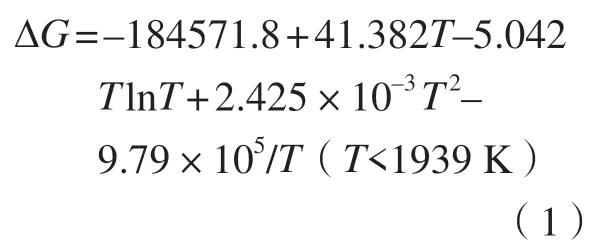

深入研究发现,DRTMCs高性能的提高与增强体的引入密不可分,尤其是在钛基体中引入TiB2、B4C、C、稀土化合物等反应剂,与基体原位自生合成TiB、TiC和Re2O3等增强体[8–10]。上述反应的Gibbs自由能ΔG在反应温度范围内均为负值,说明自发反应完全[11]。上海交通大学的肖旅[12]利用原位自生法成功制备了(TiB+La2O3) / IMI834复合材料,发现TiB和La2O3增强体与基体界面紧密结合,并且具有良好的相容性。同时,微纳混杂的增强体也发挥了非常重要的强化作用,从而获得了性 能 优 异的DRTMCs[13–14]。相比于铝基、铜基、镁基等金属基复合材料,DRTMCs突出的优势为高温性能提高幅度较大,有望在高温结构件中获得实际应用[15]。但高强高模陶瓷增强体的加入会大大降低DRTMCs的热加工性能,因此需要开发先进的成形技术来解决DRTMCs大尺寸复杂构件的成形问题,并满足力学性能的要求[16]。

然而研究发现,金属基复合材料力学性能的提升,断裂过程中裂纹形成的倾向性都与增强体的尺度呈正相关[17]。传统增强体尺寸通常在微米尺度范围,其在提高金属基体强度的同时,牺牲基体塑性以及断裂韧性,材料成形加工能力弱[18],制约了DRTMCs进一步发展。例如在通过粉末冶金技术制备的(TiB+TiC)/Ti复合材料中,TiB和TiC增强体的尺寸以微米尺寸为主,因此,容易在微区诱发显著的应力集中进而萌生裂纹[19]。Gorsse等[20]也发现大尺寸的TiB晶须在相对较低的应变下发生了过早的断裂,导致其复合材料的延伸率不超过0.5%。因此,进一步研究表明,为了延缓裂纹的萌生、开裂与扩展,实现增强体的纳米化是提高材料强塑性的最佳途径之一[21]。如果将纳米尺度 (<100 nm)的增强体与金属基体复合,增加增强体的比表面积,能够进一步提高基体与增强体之间的载荷传递效率,例如纳米TiC的加入可以使Al–Cu复合材料的抗拉强度和延伸率分别提高了11.08%和187.9%[22]。此外,小体积分数纳米增强体就可以实现与微米增强体同样的增强效果[23]。但是,由于纳米增强体尺寸小、比表面能高,更容易发生团聚,在金属基体中很难实现均匀分散[24]。因而,纳米增强体的构型化设计和可控制备更加困难,如何在提升纳米增强体的分散性和实现构型调控的同时,改善纳米增强体与基体的界面,已经成为非连续纳米相增强钛基复合材料 (Nano-reinforced titanium matrix composites,NRTMCs)研 究的重要内容之一。本文总结归纳了NRTMCs中常用纳米增强体的类型,综述了目前NRTMCs的制备与加工方法,进而分析了纳米增强体与钛之间的界面结合状态以及构型设计对其力学性能的影响,展望了NRTMCs未来的发展趋势以及潜在应用。

1 纳米增强体类型

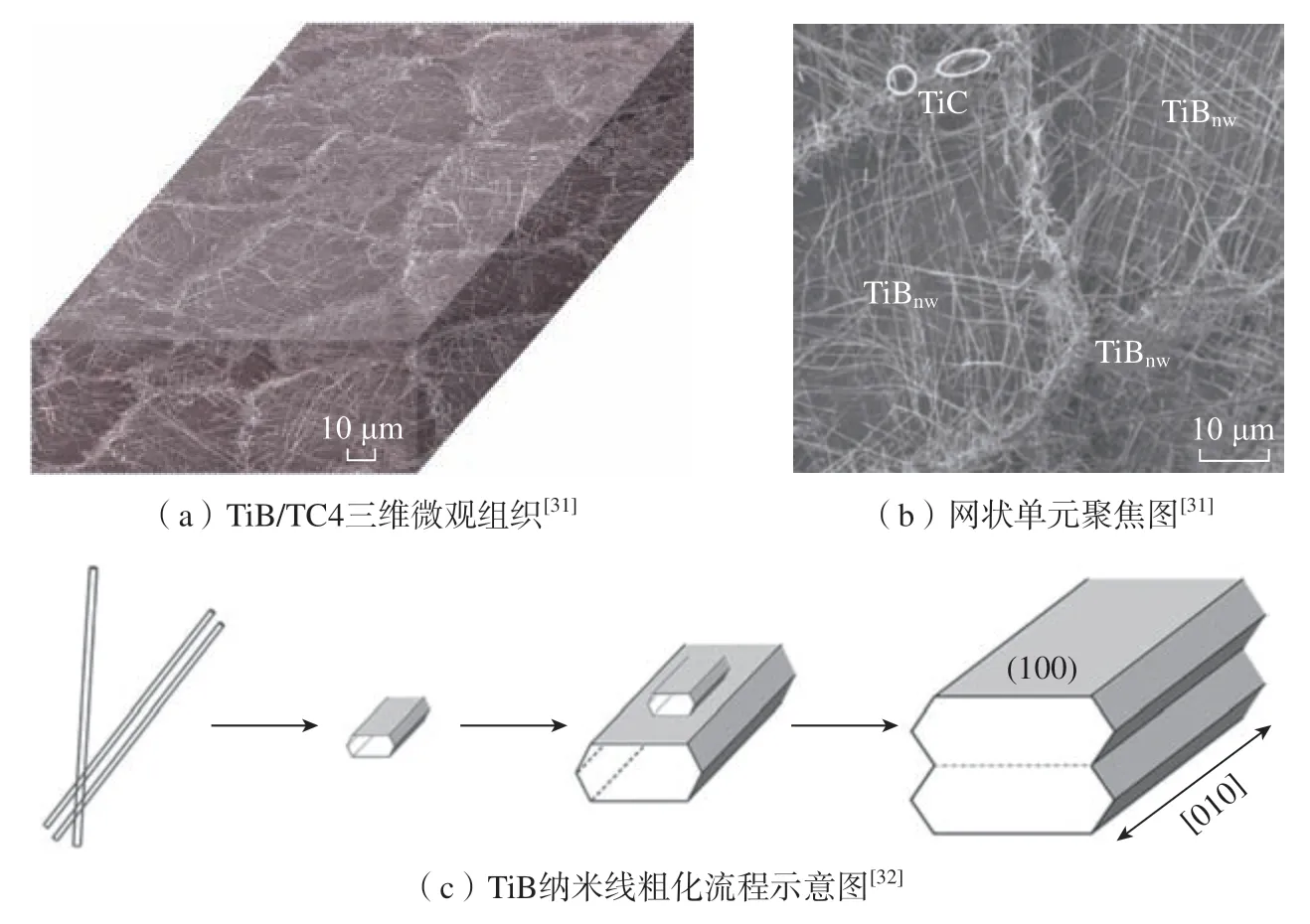

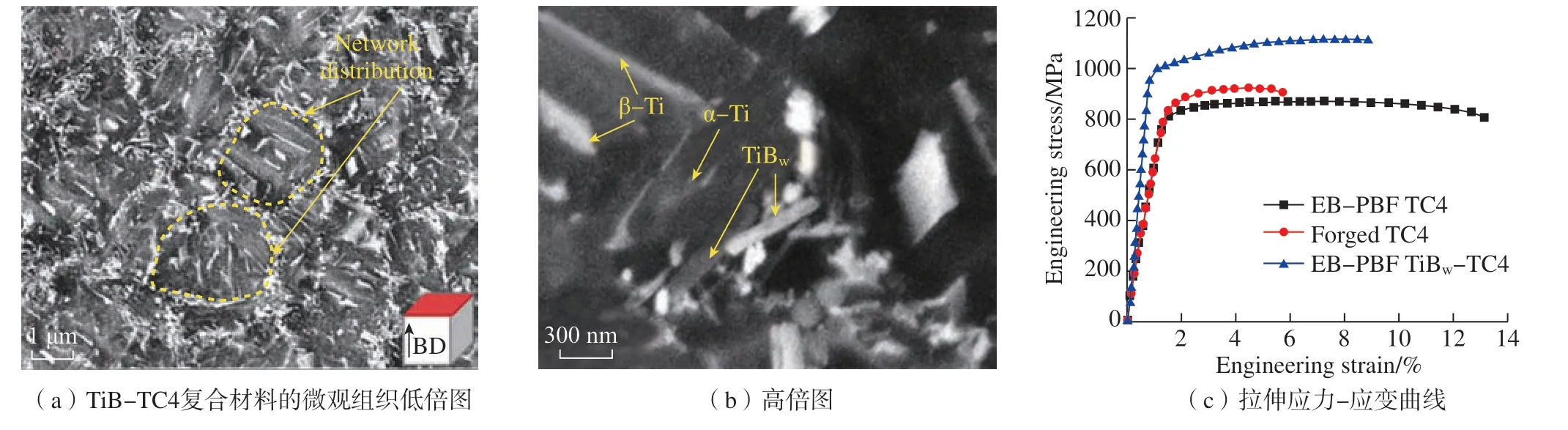

1.1 纳米陶瓷增强体

与微米陶瓷颗粒增强体相比,纳米增强体在提升复合材料强度的同时,材料的塑性下降相对较小[25]。已有研究表明,原位自生的TiB和TiC增强体被认为是TMCs中较为理想的增强相[26],如果能将上述两种陶瓷相的尺寸控制在纳米尺度,有望成为提高TMCs性能的有效方法之一。众所周知,TiB具有高弹性模量,密度与钛合金相近,热力学上相容,而且两者泊松比差异小[27]。根据密度泛函理论,TiB相沿[010]方向生长成短纤维或晶须状[28]。因此,基于TiB的形核与生长理论,具有大长径比的TiB纳米晶须/线可以提供更优异的承载强化效率,达到更佳的强塑性匹配[29–30]。Huang等[31]制备了TiB/TC4复合材料 (图1(a)),TiB呈纳米纤维状并分布在钛基体周围形成网状结构,强韧化效果得到改善 (图1(b))。但是当烧结温度过高时[32],TiB纳米晶须为降低表面能,优先沿着(100)晶面堆垛并粗化成微米尺度的晶须 (图1(c))。Li等[33]通过对内嵌超细网状TiB纳米晶须的高温钛合金粉末进行不同温度的保温,发现当温度提高到1000 ℃及以上时,TiB纳米晶须逐渐粗化并合并长大,网状分布形貌也被破坏。可见,TiB纳米增强体对温度较为敏感,易在高温下粗化从而破坏其初始尺度及分布。因此,如何能够在制备及加工过程中合理调控温度,避免TiB的粗化是其面临的主要挑战。

图1 粉末冶金制备体积分数5%的(TiB+TiC)/TC4基复合材料Fig.1 Preparation of (TiB+TiC)/TC4 matrix composites with volume fraction of 5% by powder metallurgy

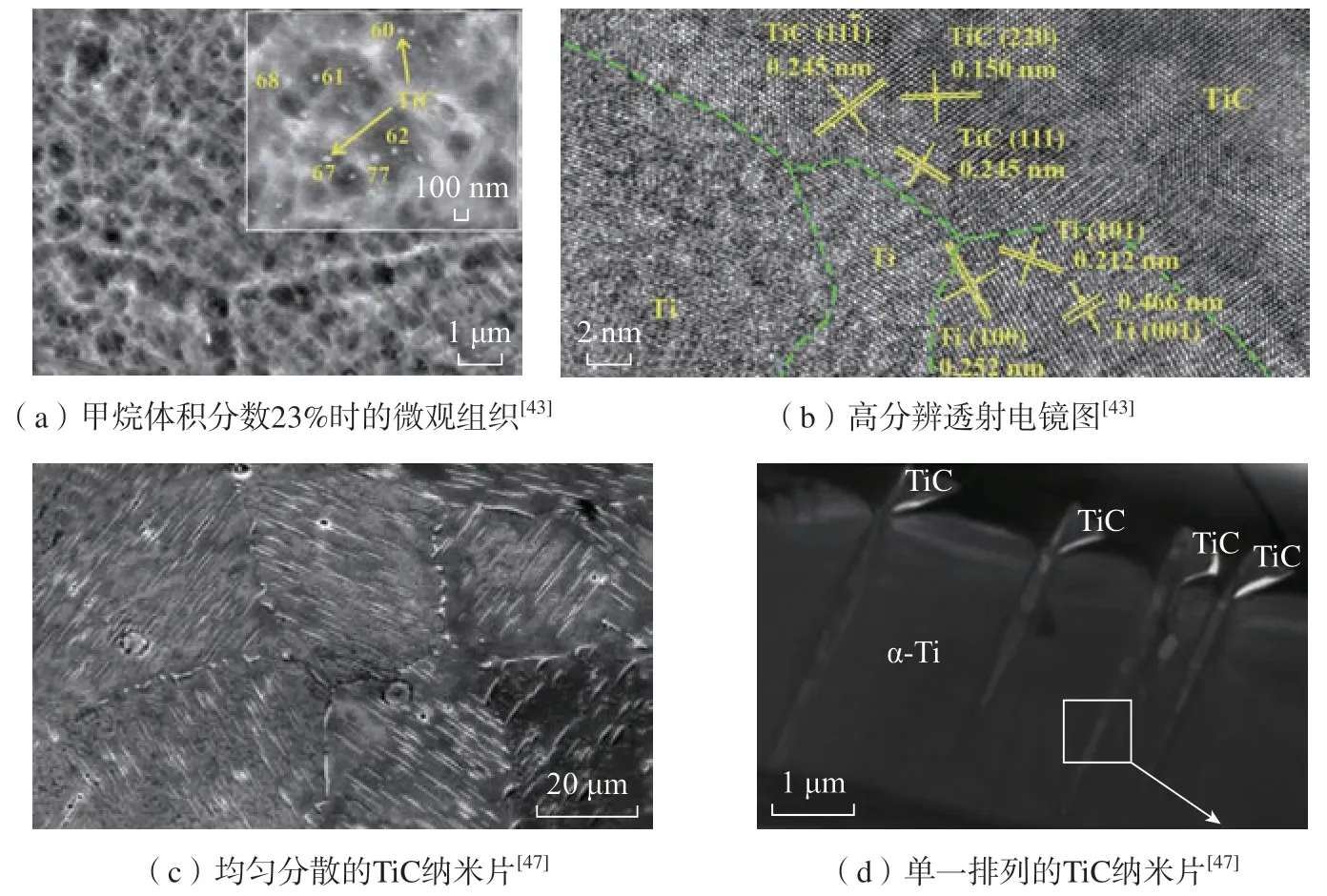

TiC增强体在热力学上与钛基体相容性较好,密度和膨胀系数相差不大,且力学性能优异,特别是抗氧化、高温抗蠕变等性能优于TiB晶须[34–37]。为得到纳米尺度的TiC,许多研究人员采用石墨烯、碳纳米管等材料来制备TiC纳米陶瓷相[38–41]。Zhang等[42]利用石墨烯与钛之间的反应形成了微纳双尺度的TiC等轴颗粒。此外,Wei等[43]采用激光增材制造技术,以甲烷为碳源与TC4基体原位合成了弥散分布的纳米TiC颗粒 (图2(a)),TiC与Ti之间具有很强的界面结合力 (图2(b)),显示出很好的承载能力,因此提高了材料的力学性能。也有研究表明,不同于TiC纳米颗粒,TiC纳米片也可显著提高TMCs的强塑性[44–46]。例如,Luo等[47]通过化学沉积法制备具有核壳结构酚醛树脂纳米球包覆钛的复合粉体,采用模压真空烧结技术原位合成了TiC纳米片增强TMCs,TiC呈现厚度为28~130 nm纳米片形貌,均匀地嵌入钛基体中,通过钉扎晶界提高材料的力学性能 (图2(c) ~(d)),展现出非常优异的室温压缩性能,屈服强度为1.52 GPa,抗压强度高达2.54 GPa,断裂应变为44.4 %。

图2 不同形貌的TiC增强TMCsFig.2 TMCs reinforced by TiC with various morphologies

除了上述常用的两种增强体之外,通过热处理得到的细小且弥散分布的硅化物 (Ti5Si3)也可以明显提高TMCs的高温性能[48–50],外加的纳米SiC颗粒或纳米线、TiN和ZrO2亦可以提高其耐磨性和硬度[51–56]。但是烧结温度和时间等因素同样会使纳米陶瓷增强体会产生粗化现象,更会与钛基体发生严重的界面反应,形成脆性化合物。因此,精准控制增强体的尺寸是制备纳米陶瓷相增强TMCs的主要问题和挑战。

1.2 纳米碳材料增强体

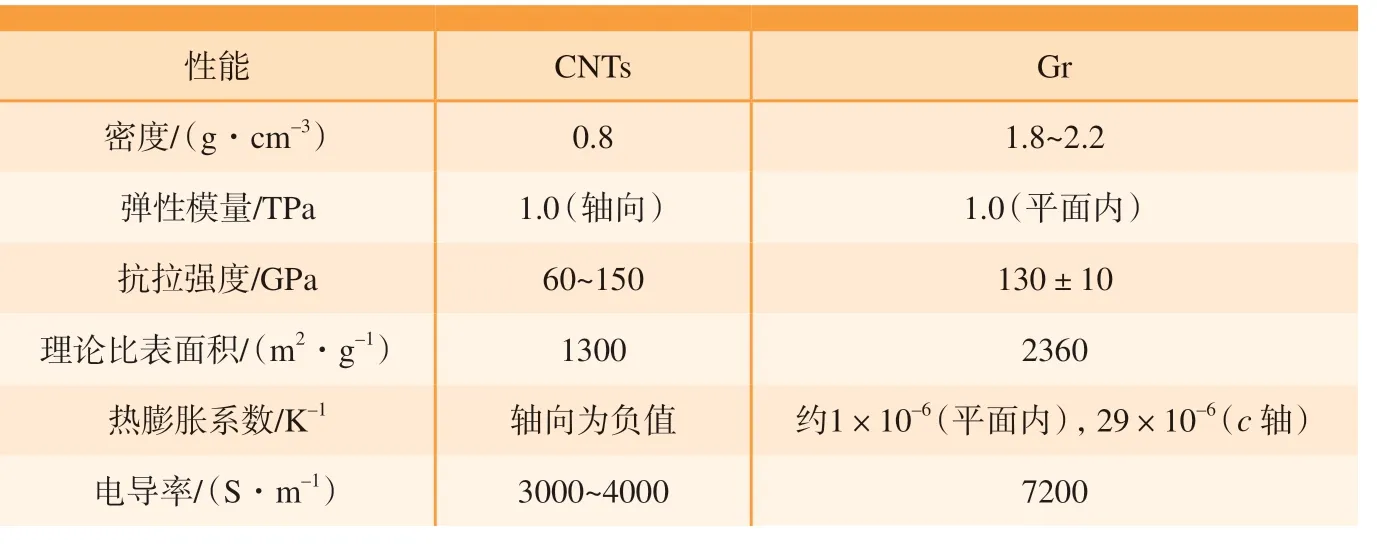

近年来,NRTMCs的研究主要集中在两种碳纳米材料 (Carbon nanomaterials,CNs),即石墨烯(Graphene,Gr)和碳纳米管(Carbon nanotubes,CNTs)[57–58],为NRTMCs的研制提供了一条新途径。与纳米陶瓷相不同,CNs具有作为复合材料理想增强体的潜质。在几何特征方面,这两种增强体具有大的长径比或面厚比,比表面能大,有利于与基体实现充分接触。另外,低密度(0.8~2 g/cm3)的CNTs和Gr都具备远超过传统陶瓷增强体的力学性能(如高弹性模量 (1 TPa)、高抗拉强度(130 GPa)、高延伸率 (>10%)),兼具超高导电、导热性等功能特性,有望大幅度提高金属基体的综合性能[59–61],CNTs与Gr的部分性能对比如表1所示[62]。前期已有研究学者开展了CNs增强TMCs的研究,取得了较好的研究结果[63–68]。如质量分数为0.3%的Gr增强TMCs的抗拉强度可达1206 MPa,并且保持良好的室温塑性(断面收缩率为48%)[69]。CNTs增强TMCs最开始被Kuzumaki等[70]所报道,发现其杨氏模量和硬度分别为纯钛的1.7倍和5.5倍。此外,东南大学的Zhang[71]和Shang[72]等将纳米金刚石作为增强体,也获得了强塑性优异匹配的NRTMCs,但是纳米金刚石成本较高,推广应用存在较大的难度。

表1 CNTs与Gr的部分性能对比[62]Table 1 Comparisons of partial properties of CNTs and Gr[62]

影响CNs在金属基体中发挥自身优异特性的前提主要是界面反应和团聚倾向性[73]。钛基体与CNs的化学相容性较差,很容易在CNs缺陷较多处反应产生TiC,其反应的标准吉布斯自由能变化 (ΔG)为[74]

式中,T是反应温度。适量碳化物的形成有利于界面的结合和载荷的传递,而过量碳化物的生成则会削弱CNs的强化效果,而且碳化物的脆性会恶化材料力学性能[75–76]。此外,由于CNs之间强大的范德华力或表面张力而导致的强烈团聚倾向性,很难在基体中分散均匀。因此,在保持其纳米结构的同时,实现均匀弥散分布、改善界面结合,是未来CNs增强TMCs的重点研究内容。

1.3 复合增强

为充分发挥多元多相或微纳双尺度增强的优势,诸多学者在复合增强方面开展了广泛研究,通过设计增强体与金属基体的分布实现构型化增强,进一步提升复合材料的强塑性,取得了富有成效的成果。

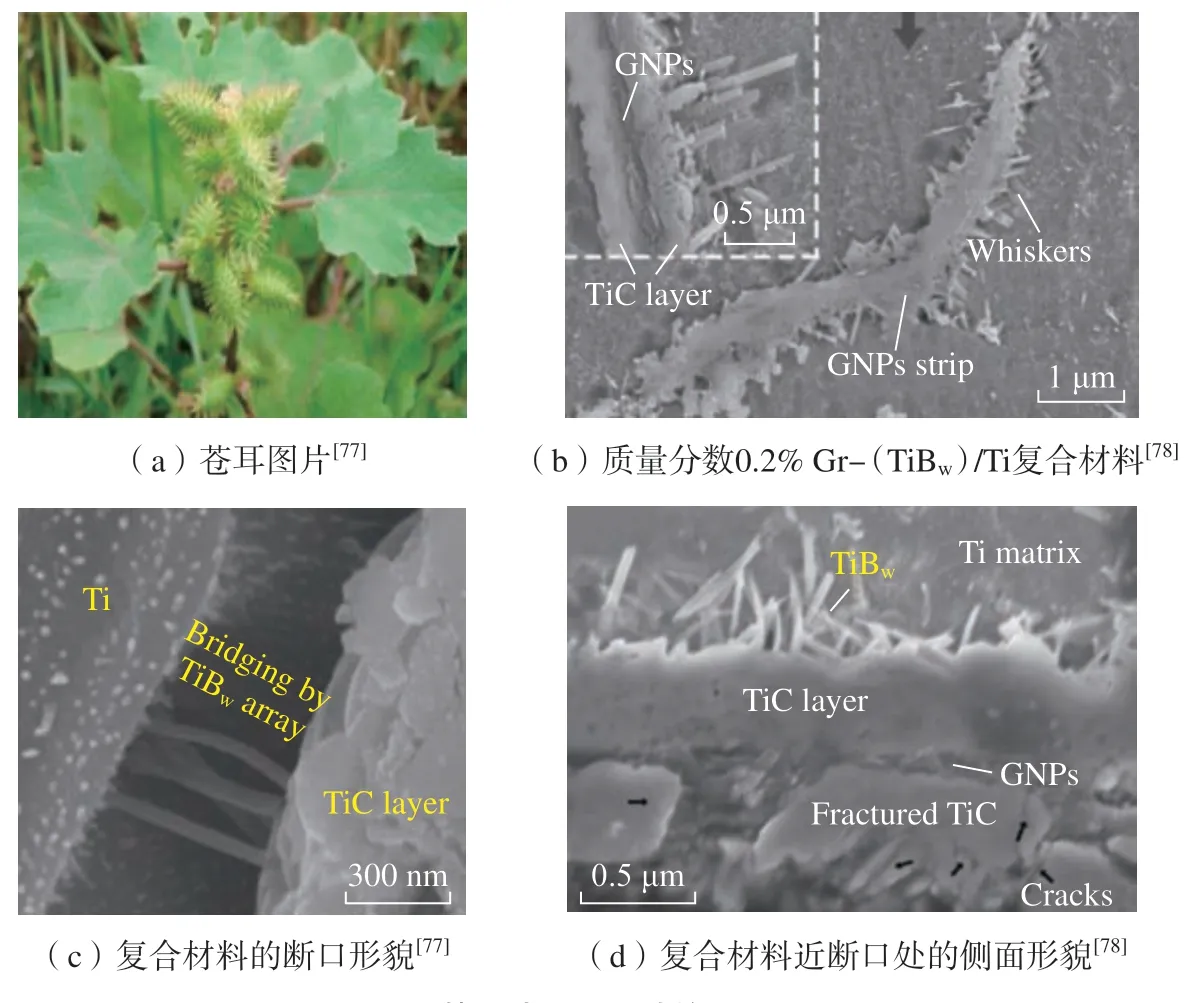

北京理工大学的Liu等[77–80]基于仿生学思想,巧妙地利用Gr和TiB晶须的特点,设计并构筑类苍耳形界面 (图3(a)),该研究通过精确控制热处理制度,原位合成具有阵列形式的TiB晶须,其有效地强化了Gr–TiC–Ti的界面结合 (图3(b)),从拉伸断口可以看出,TiB桥接了Gr–TiC–Ti的多重界面,减缓了TiC层的断裂速度,同时抑制了Gr与周围基体的界面脱黏,从而促进Gr更好地发挥其强化作用 (图3(c)~(d))。这种三维界面结构设计的引入,使其抗拉强度提高了200 MPa,并保持优异的室温塑性 (23.2%)。Zhang等[81]使用外加TiC纳米颗粒制备了Gr/TiC混杂增强TMCs,发现少量纳米TiC(质量分数0.05%)的加入可以有效保留Gr的完整性,混杂增强体增加了微裂纹扩展和偏转所需要的能量,有效提高了力学性能。

图3 基于苍耳形设计的NRTMCsFig.3 NRTMCs with cocklebur-inspired design

综上分析,设计跨尺度或者不同形态等微结构的混杂增强复合材料时,通过优化增强体含量比例,调控不同形貌增强体的分布,能够最大限度地发挥各组元的增强优势。可以预期的是,将CNs与纳米陶瓷增强体的优势相结合,更有希望制备出更高性能的NRTMCs。

2 非连续纳米相增强钛基复合材料的制备方法

2.1 粉体预处理

纳米增强体由于自身超高比表面积,具有很强的范德华力,易于相互吸引形成团聚,这将导致与基体的界面无法形成良好的冶金结合,降低其在基体中的均匀性,并伴随出现界面结合力弱和孔洞等问题,严重影响力学性能。目前,NRTMCs的制备首要问题就集中在粉体的分散性方面,为改善纳米增强体的分散性,需要对粉体进行前期预处理。常用的预处理方法主要有球磨法、化学吸附法预处理和原位生长法等[40,82–83]。

2.1.1 球磨法

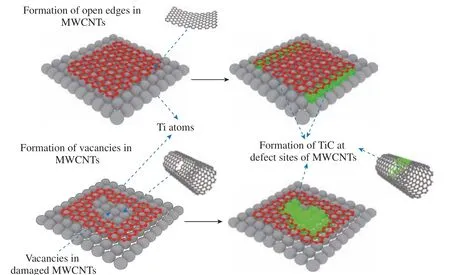

球磨工艺是解决纳米增强体分散的主流方法之一,利用高能球磨中粉体与研磨球之间的高速撞击、粉体之间的对流,可以有效降低纳米增强体之间的团聚[84]。但对于CNs来说,较长的球磨时间和较高的球磨转速,都会导致CNs产生大量的未定型碳等缺陷[85]。这些缺陷化学活性较强,容易在高温下与钛基体优先发生反应生成TiC。以CNTs为例,高能球磨会导致其产生开边 (Open edges)或者空位等缺陷 (图4[86]),这些缺陷易于成为界面碳化物优先形核的位点。此外,高能球磨过程存在较大的热量积累,因散热较差使温度上升,碳与钛也会发生机械合金化,原位生成TiC[87–88]。

图4 球磨过程中CNTs的缺陷演化过程[86]Fig.4 Defect evolution of CNTs during ball milling[86]

研究表明,当CNs作为增强体时,其添加的质量分数一般不超过2%[89]。超过此含量,则难以通过球磨均匀分散。因此,利用有机溶剂辅助进行CNs的分散是解决团聚问题的另一个重要途径。已有研究学者采用溶液辅助球磨法来解决CNs的团聚问题。该方法将少量的Gr或CNTs均匀分散在去离子水或有机溶剂 (如酒精、异丙醇等) 中[90–91],配合溶液搅拌、超声分散等方法将CNs均匀分散至粉体表面,最后将混合溶液和粉体加入球磨罐中进行湿磨。Munir等[92]对比研究了有无预先超声分散处理的CNTs/Ti粉体在相同球磨工艺条件下的均匀性,结果表明,超声分散后球磨的复合粉末中CNTs的缺陷明显低于未经超声分散的粉末,且CNTs在钛粉中的分散性也得到明显提高。同时,Munir等[93]还研究了过程控制剂(Process control agent,PCA)对复合粉末分散性的影响,结果表明,PCA能够有效降低球磨过程中金属粉体表面的自由能,抑制冷焊和机械合金化等过程,在一定程度上减少CNs的结构缺陷。常用的PCA主要包括酒精、异丙醇、氯化钠和硬脂酸等,但是当球磨能量过高时,硬脂酸会受热分解成为碳源与钛基体发生反应,导致CNTs的缺陷和TiC含量都发生了明显上升[93–94]。

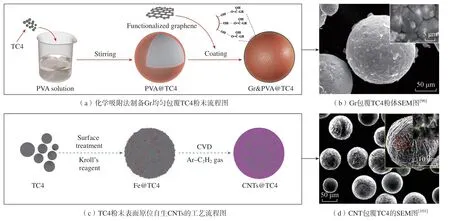

2.1.2 化学吸附法预处理

为了更好地保留CNs的结构,Zhao等[95]利用其自身含有官能团(羟基、羧基、羰基等)的特点,提出化学吸附的方法,其基本原理是分别对金属粉体和CNs进行一定的化学修饰,利用两者在混合过程中产生的相互吸引力,而获得均匀包覆的复合粉末。如图5所示[96,101],Zhang等[96]对TC4粉体进行化学修饰,引入了聚乙烯醇 (Polyvinyl alcohol,PVA)薄膜,得到表面修饰PVA的TC4粉末 (PVA@TC4),然后将羧基化的石墨烯(Gr–COOH)溶液逐滴加入PVA@TC4溶液中,同时进行磁力搅拌,Gr中的羧基会与PVA中的羟基发生氢键交互作用,Gr–COOH会吸附到TC4表面。最后对粉末进行真空干燥,得到Gr均匀包覆TC4的粉末,制备工艺流程和粉末的微观形貌如图5(a)和(b)所示。Feng等[97]基于异性电荷相吸的原理进行化学包覆,对CNTs进行酸化使其带上负电荷,将钛粉分散在阳离子表面活性剂十六烷基三甲基溴化铵(Cetrl trimethyl ammonium bromide,CTAB)溶液中,使其带上正电荷,将两种溶液混合搅拌得到CNTs包覆的钛粉。

2.1.3 原位生长法

以上两种方法都是对外加法引入的增强体进行粉体均匀化处理,然而,这种方式的劣势在于对CNs的破坏以及可能引入不必要的化学残留。采用原位生长增强体的方法,可以从源头上解决CNs与金属基体界面结合较弱的问题。之所以如此,相比于外加法,原位生长的碳/金属复合材料界面属于共格或半共格关系,因此,界面结合强度可得到显著 提 升[98–99]。Li[100]和Liu[101]等 使用Kroll试剂对TC4粉末进行化学刻蚀,目的是为了暴露和活化粉末中的Fe,利用Fe自身的催化特性,通过化学气相沉积 (Chemical vapor deposition,CVD)技术以C2H2为碳源,在TC4粉末上原位生长CNTs(图5(c)),TC4粉末经化学处理后,表面虽出现了一些沟壑,但仍然能保持球形轮廓,此外,大量原位生长的CNTs均匀分布在TC4粉末上,具有良好的界面结合强度,如图5(d)所示。不仅如此,还有研究学者提出了在金属粉末内部原位自生增强体的制备方法[102–103]。上海交通大学的Fang等[104]将海绵钛和TiB2粉末混合均匀并压制成自耗电极,在真空自耗熔炼炉中熔炼3次确保原位反应完全进行,制备了体积分数2.5%的TiB/Ti复合铸锭,然后对铸锭进行锻造加工,最后通过气雾化法获得复合粉末,整个工艺流程如图6(a)所示,从图6(b)可以看出,复合粉末的球形度良好且伴有少量的行星球,值得注意的是,由于硼的含量远低于共晶成分,Ti与B之间的反应完全,全部生成TiB,并且粉体内部存在由纳米TiB晶须所组成的超细网状结构,网状尺寸约为2~10 μm(图6(c)~(e))。这种制备复合粉体的方法可以有效地避免因球磨引入较多杂质元素和对粉末流动性的损害,这对增材制造技术是十分有利的。

图5 化学法制备CNs/Ti复合粉末Fig.5 Chemical preparation of CNs/Ti composite powder

综上,如何解决纳米增强体的团聚问题是粉体预处理工艺过程中的核心。通过外加法可以在一定程度上解决聚集问题,但是不可避免地会引入一些Fe、O以及残留的有机物等杂质,而原位自生法可以消除杂质的污染并且均匀分散纳米增强体,但制备工艺复杂、成本高,仍停留在实验室研究阶段。上述方法目前还只适用于低含量纳米增强体的分散,关于高体积分数增强体的预处理的报道较少,有待进一步的深入研究。

2.2 制备工艺

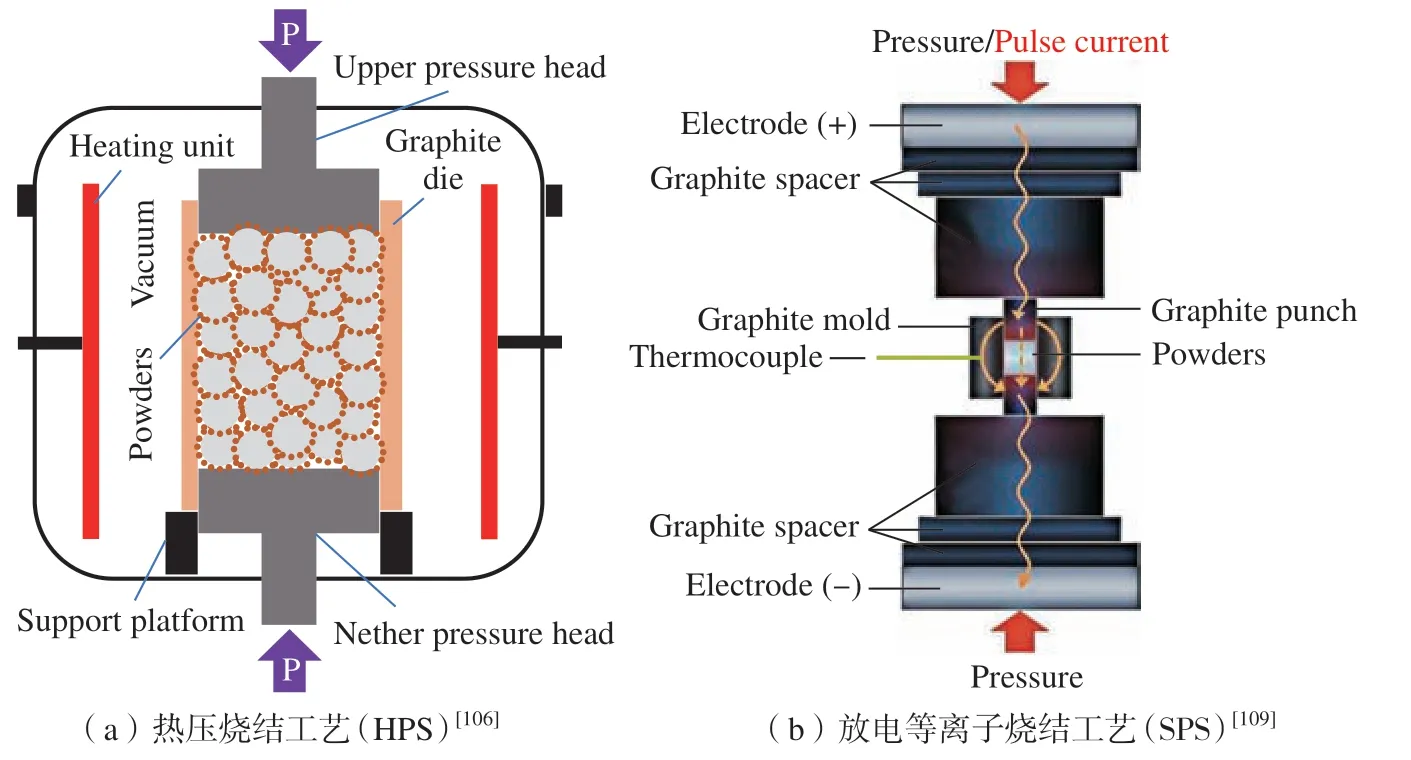

2.2.1 粉末冶金技术

制备工艺是对经过预处理后的粉末进行高温成形的过程。近年来,制备NRTMCs的工艺主要有粉末冶金和增材制造两种技术途径。粉末冶金技术根据加热方式的不同又可以分为热压烧结 (Hot press sintering,HPS)和放电等离子烧结(Spark plasma sintering,SPS)等[105]。HPS是制备TMCs的主要方法 (图7(a)[106]),将球磨后的粉体置于石墨模具或者钢模具中,并利用石墨纸相隔防止粘模,而后将模具置于真空或者氩气氛围的环境中通过固相扩散加热并同时加压烧结,经炉冷得到复合材料。然而,HPS需要较高的烧结温度和较长时间,会造成CNs与钛基体之间的不良界面反应,根据Montealegre等[107]的研究发现,当烧结温度高于900 ℃时,CNs完全转化为TiC,并且TiC的含量随着烧结温度的提高而增加。为了有效阻碍这样严重界面反应,西北工业大学研究学者Yan等[108]在Gr和Ti之间引入了高熔点的纳米SiC颗粒,然后将复合粉末在1193 K下烧结3 h,发现经过长时间的高温烧结后,少量的Gr仍可以保留在基体中。

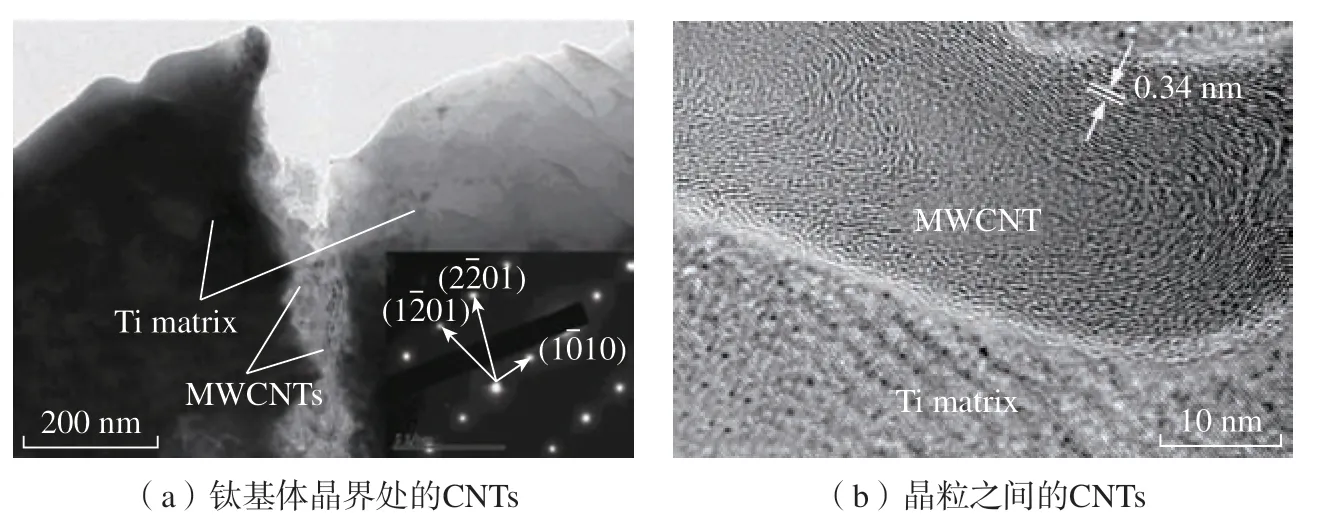

SPS依靠粉末颗粒间直接通入脉冲电流进行加热烧结,综合利用等离子活化、热压、电阻加热等特点,具有升温速度快 (50~100 ℃/min)、烧结温度低、烧结时间短、组织均匀细小等工艺优势,在复合材料的应用中表现出极大的优越性,其工作原理如图7(b)所示[109]。因此,对SPS烧结参数优化,可以间接控制CNs与基体反应的程度[110]。北京理工大学的Wang等[111]采用低温高压的SPS技术 (550 ℃,300 MPa),有效地保证了CNTs在TMCs中的结构,并且Ti与CNTs保持良好的界面结合,无任何反应产物 (图8),使得NRTMCs能够充分利用CNTs的优异力学性能。随后Wu等[112]又在温度为450℃,压力为400 MPa的工艺下烧结并进行适当的热处理,制备Gr增强TMCs,Gr的固有结构被很好地保留下来。虽然通过优化SPS工艺,可以有效地保留CNs[113],但是低温高压的SPS用模具一般为硬质合金钢,成本高且使用次数有限。因此,对实际生产来说,也需要研制比目前使用的模具材料强度更高、重复使用率更好的新型模具材料,以提高模具的承载能力和降低模具费用。

图7 两种粉末冶金的示意图Fig.7 Schematic illustration of two kinds of powder metallurgy

图8 SPS制备质量分数1.0% CNTs/Ti复合材料的TEM和HRTEM图[111]Fig.8 TEM and HRTEM images of CNTs/Ti composites with mass fraction of 1.0%synthesized by SPS process[111]

2.2.2 热加工工艺

然而,在SPS过程中降低烧结温度和减少高温持续时间,容易导致复合材料出现成形性差、致密度低等问题,有可能造成样品中会存在大量裂纹、孔洞等缺陷。因此,需要进行热挤压、热轧制等二次加工改变纳米增强体的取向及分布状态,同时基体内部也存在大量的亚结构和织构,使复合材料在多种耦合强化机制下获得力学性能的提升[114–115]。Kondoh等[116–117]对烧结后的CNTs/Ti复合材料进行了热挤压工艺,结果发现经热挤压后CNTs和原位自生的TiC颗粒在基体中的分散性得到提高,TiC颗粒沿着热挤压方向延长,充分发挥弥散强化的作用,并且增强体有利于细化组织,进而提高材料力学性能。Mu等[118]对Gr增强TMCs进行了变形量为50%的热轧工艺 (图9(a)),轧制后的微观组织呈现明显的流线状,Gr在轧制后的取向也趋于一致;在轧辊挤压力和摩擦力的共同作用下,原本存在的轻微团聚现象也因沿轧制方向的拉应力作用下被分散开 (图9(b));此外,Gr能够阻碍热轧造成的基面滑移,使得基体产生压缩孪晶,以适应轧制造成的变形 (图9(c)),显著提高了力学性能,主要归因于细晶强化、Gr的承载强化和热轧造成的织构强化。因此,热变形能够十分有效地分散CNs,并随着复合材料变形的方向重新分布,且热变形程度不仅会影响基体组织的演变,而且会极大地影响CNs的分散与取向[95,119]。

2.2.3 增材制造技术

与传统加工制造技术 (如铸造、锻造和机械加工)不同,增材制造技术是一种近净成形的制造过程,可以大幅度提高设计的自由度和缩短生产时间,因此,增材制造为即将到来的“工业4.0”时代的智能制造提供了巨大的机遇[120–121]。增材制造技术主要有铺粉和送粉两种方式,因此,该技术分为粉末床熔融 (Powder bed fusion,PBF)技术和定向能量沉积(Directed energy deposition,DED)技术,如图10所示,PBF利用激光或者电子束在预先铺好的粉末层中逐层熔合和烧结金属粉末,该技术包括选区激光熔化 (Selective laser melting,SLM)和电子束熔化(Electron beam melting,EBM)两种主要方法;在DED中,金属粉末或金属丝被同轴地送入高能光束 (激光或电弧),在基材上连续地形成熔化层,激光近净成形(Laser engineered net shaping,LENS)和电弧增材制造 (Wire arc additive manufacturing,WAAM)是两种典型的DED方法[122]。

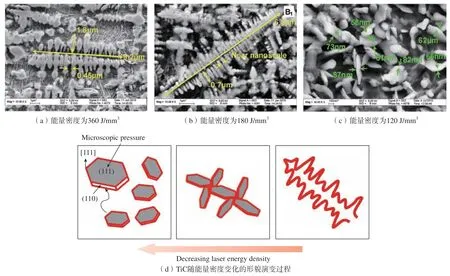

在增材制造工艺过程中,通常涉及金属粉末与光束之间复杂的多物理和非平衡过程,其主要取决于粉末的吸收率、大小、形状和物理性质[123]。对于NRTMCs来说,由于熔池具有足够高的温度,即使是高熔点的陶瓷粉末也可以完全熔化,并且由于超高的温度梯度和超快的凝固速率(约为103~108K/s),更加有利于高密度原位纳米增强体的均匀弥散。Gu等[124–125]研究了SLM中能量密度对纳米TiC形貌形成机理的影响。随着能量密度的减少,TiC的形貌从初始的粗化枝晶,逐渐演化为均匀分散的纳米片层,如图11(a)~(c)所示。在不同的能量密度下,TiC形貌由不同晶面的生长速率决定,其能量变化的示意图如图11(d)所示,当能量密度较低时,非平衡激光照射会导致熔池具有独特的冶金行为,造成TiC沿[111]方向上的{110}侧面的生长速率受到限制,防止{110}侧面的增厚从而保持理想的纳米结构。此外,熔池内部对流诱发的液相毛细管力为TiC在熔体中的迁移和重排提供了驱动力,有利于纳米TiC均匀分散。然而能量密度提高,导致加工温度显著增加,从而增强了马朗格尼效应 (Marangoni flow)并导致熔体中产生湍流,会引起固液界面不稳定,TiC析出相倾向于树枝状生长。同时,由于激光能量较高,会在生长的枝晶尖端周围聚集了大量的热量,这为最终纳米TiC的粗化甚至消失提供了驱动力。上述研究表明,能量密度在SLM过程中起着十分重要的作用,被广泛应用于SLM过程的优化[126]:一方面,全部熔化的熔池形成对于制造完全致密的零件是非常关键的,所以需要足够高的能量密度;另一方面,熔池黏度也是一个关键因素。在一般情况下,黏度应当维持在一个恰当的水平,以使熔体可以有效地扩散到先前沉积的材料上,防止孔隙、未熔合等缺陷的发生,这可以通过优化SLM中的工艺参数实现,以此获得最佳的制备温度。然而,TMCs中高熔点陶瓷相的存在会显著增加熔体的黏度,因此SLM加工可能更加困难[127]。另外,Hu等[128–129]通过LENs设计了纳米TiB增强TMCs。LENs的快速凝固特性会使基体形核具有极高的过冷度,增加形核率,使基体组织得到显著细化,因此,基体周围原位自生TiB增强体呈现小尺寸 (3~5 μm)的三维准连续网状分布[130]。通过共晶凝固得到的TiB为纳米尺度,经研究表明,细小的共晶TiB的断裂敏感程度要低于粗大的初生TiB[131]。综上,TiB的纳米化和网状尺寸的减小有利于强度和韧性的提高。

图11 PBF技术制备NRTMCs[124]Fig.11 NRTMCs fabricated by PBF technology[124]

因此,无论是PBF还是DED技术,都具有各自的优势[132]。PBF技术的成形精度更高,而DED技术制造大尺寸构件速度更快,并可通过多台送粉罐组合,有利于合理控制部件不同部位的成分和微观结构。综上所述,PBF和DED技术在纳米复合材料零件生产应用中有望创造新的技术机遇,具有开发独特力学性能的新型纳米复合材料的潜力,这为制造具有定制结构的NRTMCs零件提供了具有前景的机会,吸引了越来越多研究者的关注与研究[127]。

3 非连续纳米相增强钛基复合材料的界面调控与构型设计

3.1 界面结合

界面作为连接基体和增强体的桥梁,是应力传递等信息的重要媒介。在复合材料中,界面的微观结构形态和强度直接影响载荷传递的效果和裂纹的扩展过程,并决定了金属基复合材料的性能[133–134]。对于TMCs来说,TiB或TiC增强体一般是通过与钛的原位反应自发生成的,与基体的界面干净平整,保持着共格/半共格关系,具有优异的界面强度,因此很少需要对其界面进行优化设计[135–136]。但对于CNs增强TMCs,CNs起着直接承载的作用,界面主要承担着CNs与基体之间的外力传递、裂纹阻断等功能;同时,CNs与钛基体之间具有强烈的化学反应活性,在界面区域很容易发生化学反应[137]。所以,CNs增强TMCs宏观性能的优劣很大程度上取决于CNs与基体的界面结合状态。Yi等[138]利用原位电子显微镜单管拔出技术并结合离散傅里叶变换计算,对CNTs/Ti界面的承载能力和界面剪切强度进行表征和模拟计算,结果表明,相比于Al,CNTs对Ti具有更强的亲和力,也证实了纳米碳与钛之间强烈的化学键合作用。Shin等[139]发现了Gr与钛之间的界面是通过离子键与钛紧密结合,可以显著提高承载转移的效率。

虽然钛与碳之间的界面具有出色的化学键,但界面反应程度对复合材料的力学性能是一把双刃剑。Bhuiyan等[140]表示较薄的反应层(<20 nm)有利于增强键合并提高力学性能,而较厚的反应层 (>100 nm)会产生不利影响。因此,如何通过优化碳/钛纳米复合材料的界面结构,是CNs增强TMCs提高整体性能非常重要的研究内容,为了提高纳米碳/钛体系中的界面结合性能,有必要进行界面优化设计。

3.1.1 表面金属化

由于CNs和金属之间的密度差异较大,使得CNs在碳/金属复合材料的成形过程中容易发生二次团聚,降低其分散性,导致与金属间的界面稳定性较差。大量研究表明,通过对增强相的表面进行金属化处理,利用表面金属原子与金属基体间的反应扩散生成金属间化合物,可有效提高CNs在复合材料中的分散性,甚至增加增强相/金属间的界面结合力,进而有效提高碳/金属复合材料的综合性能[141–146]。

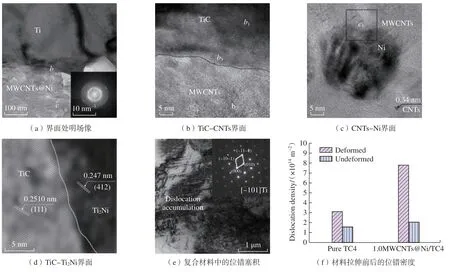

镍 (Ni)因为与碳和钛都具有良好的润湿性,通常作为界面修饰元素。此外,镍同时作为钛的快速扩散合金化元素,能够促进烧结,提高致密度[147]。如图12所示[148],通过化学镀法制备镀镍碳纳米管来强化TC4合金 (MWCNTs@Ni/TC4)。结果发现,生成的Ti2Ni、TiC和基体之间呈现共格或半共格关系,具有良好的界面结合 (图12(a)~(d)),由于界面处产生的位错增殖与湮灭一直保持动态平衡关系,因此复合材料在保持高强度的同时获得更持久的均匀应变 (图12(e)~(f))。Mu等[149]也在石墨烯纳米片(Graphene nanoflakes,GNFs)上修饰Ni纳米颗粒,制备Ni–GNFs/Ti基复合材料。复合材料的界面组成为Ni–GNFs/TiCx/Ti2Ni/Ti,取向关系分别为GNF(001)//Ni(020)和Ti2Ni(331)//Ti(100),最终复合材料的抗拉强度为793 MPa,相比于基体提高了40 %。这主要是由于Ni–GNFs的均匀分散和TiCx/Ti2Ni界面的生成提高了载荷传递效率。在此研究基础上,又深入研究了镀镍层对于Ni–GNFs/Ti复合材料的影响,通过控制GNFs表面纳米缺陷的数量来调控镀镍的含量,得 到 两 种Ni–GNFs(P–Ni@GNFs,含镍质量分数87%;F–Ni@GNFs,含镍质量分数93%),结果表明,由于在P–Ni@GNFs/Ti复合材料中形成了由TiC反应层、纳米Ni和Ti2Ni相组成的不连续层界面,复合材料加载时可以获得更有效的承载能力,实现了良好的强塑性匹配,而对于F–Ni@GNFs来说,力学性能的下降是由于残留的镀镍层,降低载荷转移效率而导致的[150–151]。Dong等[152]使用化学共还原法分别制备了被铜或银修饰的氧化石墨烯粉末 (Cu@rGO和Ag@rGO),然后结合低能球磨、SPS和热轧工艺制备复合材料,经过金属颗粒修饰后的rGO在基体中的分散性得到提高,并且增加rGO和Ti之间的界面结合,rGO表面的Cu或Ag会与Ti生成Ti2Cu或Ti3Ag,有效地转移载荷来强韧化基体。

图12 MWCNTs@Ni/TC4复合材料中界面的TEM和HRTEM以及位错分析[148]Fig.12 Detailed analysis of interface using TEM and HRTEM as well as dislocations in MWCNTs@Ni/TC4 composites[148]

综上,由于CNs不可避免地在制备过程中与钛基体发生反应,导致强度提高而塑性下降,因此,金属颗粒的修饰不仅可以缓解CNs在基体中的团聚,而且有效地抑制界面反应,增加界面结合力以达到强塑性的良好匹配。然而,与界面反应生成的TiC类似,加入的金属颗粒会与钛基体生成脆性金属间化合物,因此,控制金属颗粒的负载量是进一步优化力学性能的关键。

3.1.2 界面反应调控

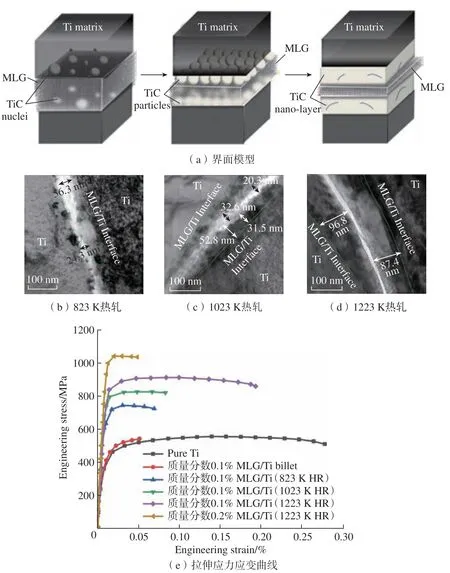

如前文所述,界面原位生成的碳化物能够增强界面结合和载荷转移效应,但往往会牺牲增强体的结构完整性,不可避免地降低了强化效率,这主要取决于碳/钛界面的反应程度。如果碳化物形成不足,会无法提供足够的界面黏结力,而过量的碳化物由于自身的脆性,在加载时会增加碳化物断裂的风险,恶化力学性能[153]。此外,界面载荷传递能力还与界面碳化物的数量有关。Shang等[154]发现界面处保留约为体积分数30%的Gr有利于界面结合,提供最高的强化效率 (65.5 %),因此,通过改变增强相与金属基体成形过程中的工艺条件来控制界面反应产物的含量,可实现复合材料综合性能的调控[155]。如图13所示,Mu等[156]研究了GNFs增强TMCs在不同热轧温度下界面反应产物的形态演变,界面模型如13(a)所示;当热轧温度为823 K时,TiC会在GNFs的缺陷处形核,界面由稀疏的纳米TiC颗粒所组成(图13(b));当温度为1023 K时,TiC在界面处大量形核并伴随一定的长大,组成不连续的TiC层 (图13(c));当温度提高到1223 K时,钛基体消耗了更多的GNFs变成连续的TiC过渡层,此时的界面由TiC/GNFs/TiC所组成,呈现“三明治”结构 (图13(d));随着TiC层厚度的增加,GNFs与Ti的界面结合力更强,可大幅度提高强度 (图13(e))。

图13 不同温度下热轧后Gr/Ti复合材料的界面分析和力学性能[156]Fig.13 Interface analysis and mechanical properties of Gr/Ti composites treated by rolling at different temperatures[156]

从上述研究可以看出,优化碳/钛基复合材料的后处理工艺 (温度或者时间),实现对界面反应的控制,获得较为理想的界面反应层厚度,可有效提高复合材料的界面结合强度,从而使复合材料具有优异的力学性能。

3.2 构型设计

纳米增强体能够显著提高TMCs的强度,然而其强化效果往往以牺牲延伸率和韧性为代价[67]。因此,寻找解决强塑性倒置问题的有效途径受到了学者的广泛关注。传统金属基复合材料追求的是增强体弥散均匀分布在基体中,减少因分布不均匀而导致的基体内部存在应力集中,避免在承载过程发生提前失效断裂。但是均匀分布构型自身存在一定的局限性,其增强效果往往需要大体积分数的增强相含量,强化效率较低[157]。Huang等[158]研究结果证明,增强体非均匀分布能够成为一种解决强韧化失配的方法。通过对非连续增强体进行构型设计 (网络构型[159]、叠层构型[160]等),实现对复合材料局部应力分布的有效改善,进而维持强韧平衡关系[161–162]。

根据Hashin–Shtrikman(H–S)理论,均匀分布的增强体对应于弹性模量的下边界,而当增强体形成网状构型时,则可对应于理论弹性模量的上边界[163]。因此,研究人员在制备过程中通过改变增强体的空间分布,实现微观上的构型设计,进而使复合材料内部的应力分布得到缓解,获得优异的力学性能。Yan等[164]通过使用Rock milling和行星球磨两步混粉工艺结合SPS制备了网状分布的Gr增强TC4,原位自生的TiC和残留的Gr组成了准连续网状结构,使得抗拉强度明显高于TC4,延伸率与基体相当,更重要的是其强度和塑性均优于均匀分布的Gr/TC4复合材料,究其原因在于网状结构承载了更多的应力,随着拉伸应力的增加,裂纹倾向沿着网状边界以及内部的碳化物颗粒进行形核和长大,有利于偏转裂纹,此外,网状结构还可以细化基体晶粒组织,细小的晶粒有助于通过协调变形抑制裂纹扩展,对保持复合材料的延伸率具有很大的贡献。Pan等[165]使用EBM技术制备准连续网状纳米TiB增强TC4复合材料 (图14(a)),相比于微米TiB,纳米TiB与钛基体可以保持更好的协调变形性 (图14(b)),有效降低了TiB在变形过程中内部的裂纹萌生,实现了更持久的载荷传递,网状结构的存在还可以延缓裂纹的扩展,有利于保持高塑性,使其抗拉强度提高了27%,延伸率为8.9%(图14(c))。因此,纳米增强体的网状分布不仅可以有效阻碍位错运动,增加位错密度,提高强度,而且还可以延缓裂纹的扩展速率,增加裂纹扩展所需的能量,钝化裂纹[166]。另外,由于形成准连续网状分布,保证了基体之间的相互连通,能够有效阻碍裂纹沿网状界面快速扩展,协调塑性。

图14 网状结构纳米TiB增强TMCs[165]Fig.14 TiB nano-whiskers reinforced TMCs with network distribution[165]

叠层构型化是启迪于自然界中具有优异强韧性的珍珠母层状结构思想。珍珠母不仅具有生物层状结构,而且还具有“砖砌式”的叠层结构。该种结构是由含有体积分数95%的矿物质与体积分数5%的有机物通过自组装生长形成的。高体积分数的硬脆矿物质提供了珍珠母足够的强度,但却带来了低韧性的可能,通过在矿物质层间粘合类似“黏土层”的有机物形成叠层结构,使其具备很强的抗裂纹萌生与扩展能力,且实现对裂纹偏转、钝化、桥接等各种韧化机制的协调,充分发挥了韧化效果,其韧性较之组成成分提高了两个数量级,最终实现了强度与韧性的同时提升[18]。因此,仿珍珠母中多尺度的层状微结构是一种提高金属基复合材料强韧性的有效策略[167]。

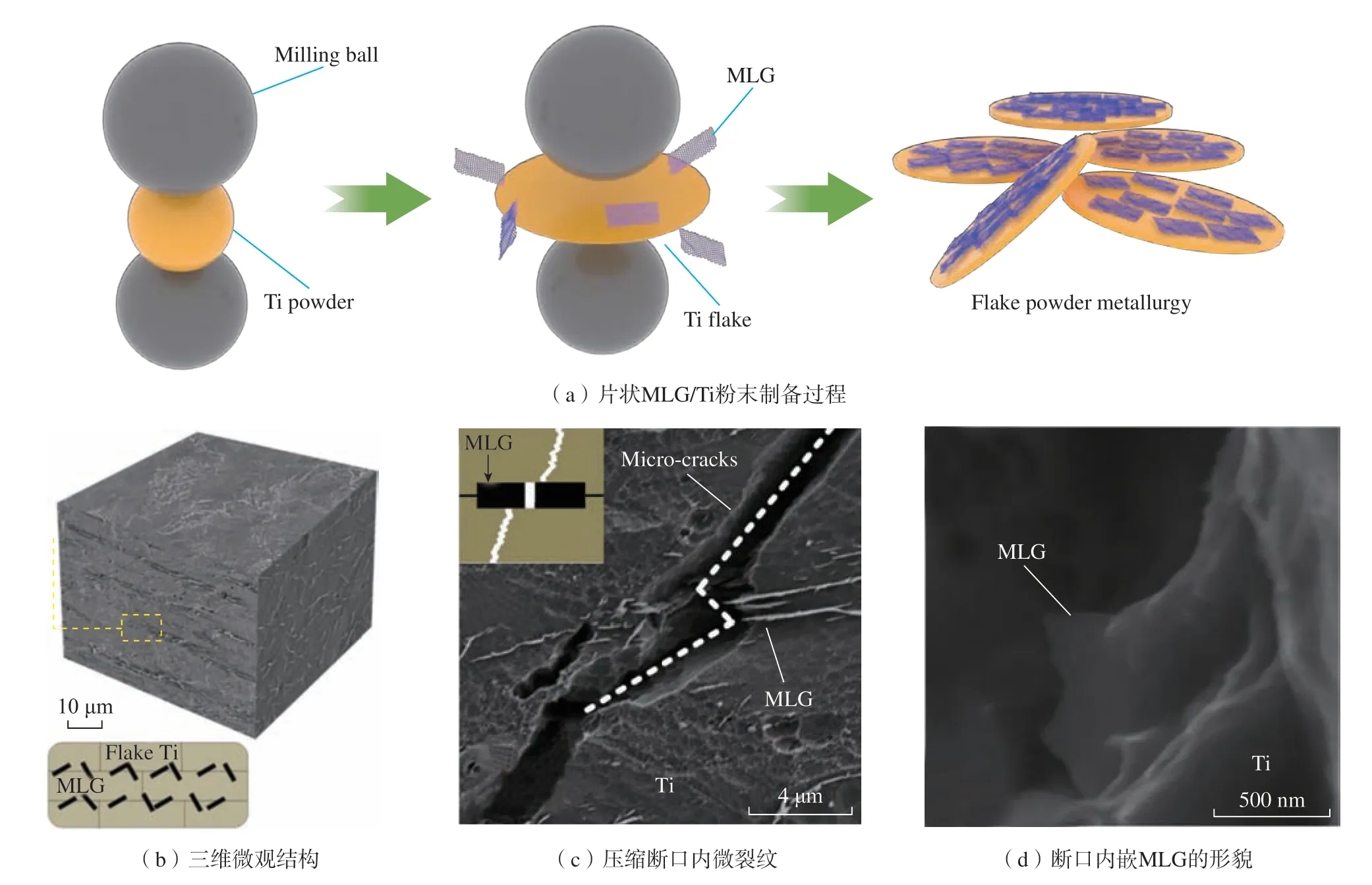

在众多纳米增强体中,Gr与仿生复合构型具有很好的形貌兼容性,且褶皱的表面有助于提高其与基体界面间的结合力和接触面积,使得复合材料沿层状方向形变时Gr能够发挥最大承载作用,因此成为层状结构设计的首选[168–169]。Mu等[170]首先使用高能球磨工艺制备质量分数0.8% Multi-layer Gr(MLG)/Ti片状粉末 (图15(a)),结合SPS和热轧工艺构筑仿生层状结构 (图15(b))。钛基体以片状形式存在,有效解决了MLG的团聚问题,消除了内部缺陷和应力集中。从压缩断口可以发现,MLG的层状分布可以有效地偏转裂纹,并且MLG的断裂表明其承载效率的提高 (图15(c)和(d))。但是如前文所述,高能球磨工艺很容易破坏Gr的本征结构,恶化材料力学性能。采用简单的喷涂沉积工艺[112],将GNFs溶液均匀地喷涂在钛箔表面,然后将喷涂好的钛箔逐层堆积起来,采用SPS和快速热处理工艺制备出GNFs/Ti复合材料。GNFs在钛基体中仍以层状分布的形式存在,因此在变形过程中,层状分布的GNFs提高TiC/GNFs/TiC界面对位错运动的拦储能力,造成位错塞积,提升复合材料的应变硬化能力。不仅如此,叠层结构的存在还会通过扭曲裂纹的扩展路径来增加裂纹扩展所需的能量,增加能量耗散。并且,GNFs的存在还可以桥接裂纹,获得进一步的增韧效果。因此,GNFs/Ti叠层结构比基体具有更加优异的强塑性匹配。

图15 仿生叠层MLG增强TMCs[170]Fig.15 Biomimetic laminated MLG reinforced TMCs[170]

综上,通过调控增强体的微观空间分布,可以有效解决NRTMCs强塑性导致的难题,获得高强韧化的NRTMCs。

4 非连续纳米相增强钛基复合材料的强化机制

不同于微米增强体,纳米增强体的强化效果更加明显。因此,有必要深入研究强化机制,揭示纳米增强体显著提高力学性能的内在原因。复合材料的强化机制主要体现为基体与增强体之间的交互作用。众所周知,基体晶粒尺寸对于力学性能有显著的影响,当晶粒尺寸减小时,基体中存在更多的晶界来阻碍位错运动,强度会得到有效的提高,主要为细晶强化机制。根据霍尔–佩奇 (Hall–Petch)公式[171]可计算出细晶强化的理论强度ΔσGR,即

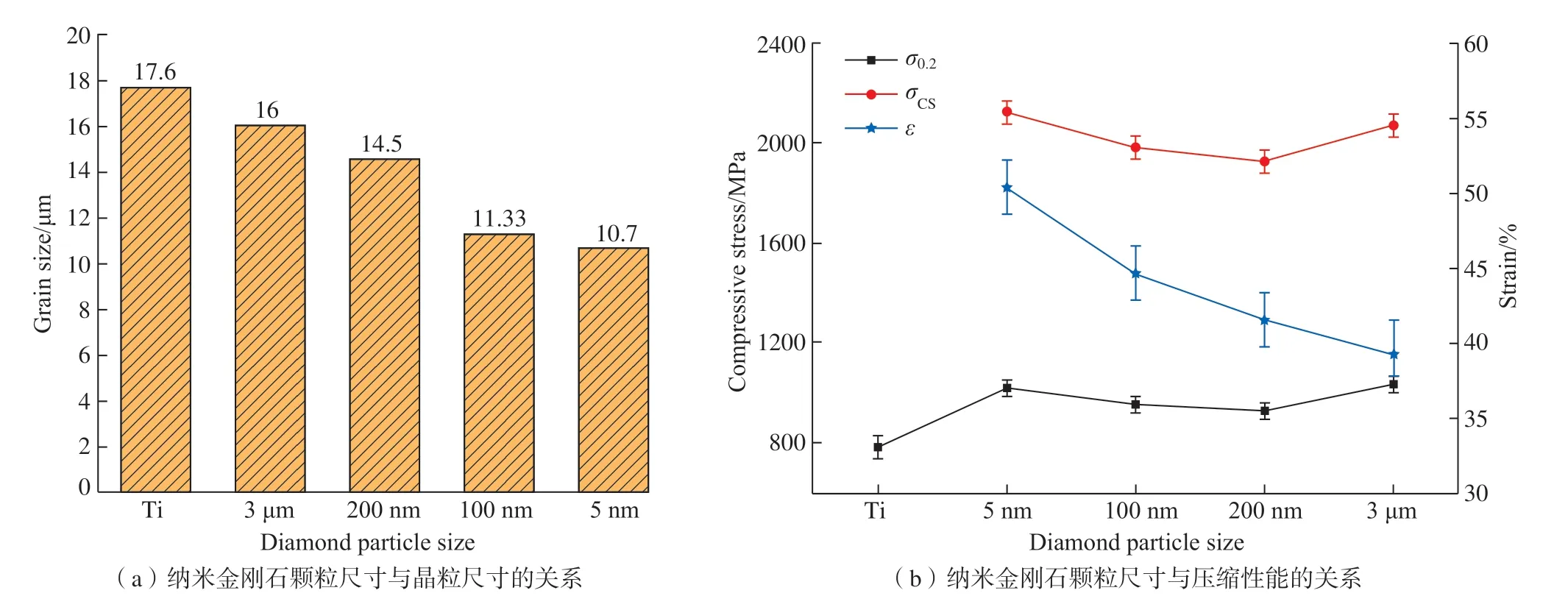

式中,kH–P是与基体相关的常数;dr和dm分别对应于复合材料和基体的平均晶粒尺寸。Saba等[172]证明了在纳米金刚石增强TMCs中,随着纳米金刚石颗粒尺寸的减小,基体晶粒尺寸得到显著的细化 (图16(a)),表明纳米增强体细化晶粒的效果更加明显,更有利于强度的提高 (图16(b))。

图16 不同纳米金刚石颗粒尺寸与基体之间的关系[172]Fig.16 Relationship between different nanodiamond particle size and matrix[172]

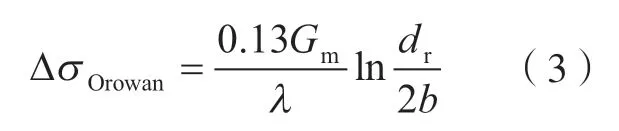

Orowan强化是纳米增强金属基复合材料的一种重要强化机制,主要是基于位错绕过小尺寸或颗粒间距较小的增强体。当基体中的位错穿过坚硬的小颗粒时,会发生弯曲、重新连接,并在颗粒周围留下一个位错环。增强体周围残余位错环的形成会产生背应力,阻止位错的进一步迁移导致屈服强度的增加。根据Orowan强化所计算的强度贡献值由Orowan–Ashby公式给出[173]:

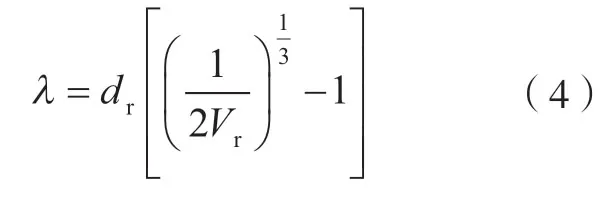

式中,dr为增强体的直径;Gm和b分别是基体的剪切模量和柏氏矢量;λ是颗粒间距,即[174]

式中,Vr是增强体的体积分数。从式(3)和(4)可以看出,对于尺寸和间距较大的微米增强体来说,Orowan强化并不显著。值得注意的是,增强体颗粒必须存在晶粒内部而不是晶界处才能充分发挥出Orowan强化效果。Saba等[172]计算了含质量分数0.35%直径为5 nm金刚石的Orowan强化贡献值,其理论值高达208.7 MPa,因此Orowan强化为其主要强化机制。此外,Dong[91]和Wei[175]等在Gr和CNTs增强TMCs中也发现了CNs和原位自生的TiC纳米颗粒具有Orowan强化效果。

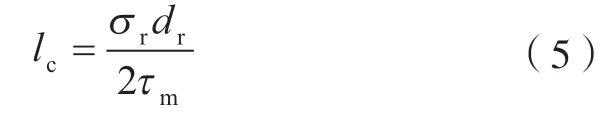

承载强化是直接由增强体的本征力学特性来决定的一种强化机制。基体与增强体之间的强界面结合力促进了应力从基体向增强体的传递,进而依靠增强体的优越性能对基体进行强化。承载强化主要是针对短纤维增强复合材料的剪切滞后模型进行理论计算[176]。短纤维的长度和在复合材料中的临界断裂长度决定了基体中的最大应力能否达到短纤维的断裂强度,短纤维的临界断裂长度lc为

式中,σr、τm分别为增强体的强度和基体的剪切强度。对于Gr增强TMCs来说,Gr可以视为一种短纤维,Shin等[139]对lc进行了修正,即

式中,A为Gr的横截面积;S为界面面积;l为Gr的长度。当Gr的尺寸大于临界断裂长度时,则Gr将以断裂的形式吸收能量;当Gr的尺寸小于lc时,界面传递的最大应力不足以使其断裂,Gr将以拔出的形式吸收能量。Mu等[118]通过式 (6)计算发现Gr的尺寸远大于临界断裂长度,说明了承载强化机制占主导地位。而对于CNTs来说,其强化效应主要依赖于长度变化[177]。在较小的长径比下,CNTs的载荷传递效应非常小,CNTs的主要强化效应可归因于Orowan强化。在CNTs长径比较大的复合材料中,载荷转移成为复合材料的主要强化作用。其主要原因是位错与CNTs之间的相互作用。对于长度远小于位错长度的短CNTs来说,当位错通过时,CNTs就像颗粒一样捕获环,相当于纳米粒子,留下位错环,导致Orowan强化。然而,CNTs长度超过位错长度一半的临界值的情况下,位错很难通过长CNTs,最终不会产生位错环。Han等[178]也发现大尺寸的Gr对承载强化贡献很大,而小尺寸Gr的Orowan强化的贡献更大。

综上,纳米增强体不仅可以更加显著地减小基体晶粒尺寸来实现细晶强化,而且还可以更为有效地承载从基体传递来的应力。相比于微米增强体,小尺寸的纳米增强体还可以实现Orowan强化,进一步提高力学性能。尽管部分理论计算模型验证了相应的试验结果,但是仍然存在一些局限,当增强体非均匀分布时,承载强化计算模型是否需要修正值得进一步探索。因此,NRTMCs的强化机制以及相应的理论模型仍然需要去不断完善。

5 结论与展望

综上所述,将增强体的尺寸减小至纳米尺度可以显著提高TMCs的力学性能。纳米增强体自身优异的特性是提高TMCs综合性能的一个主要原因。但纳米增强体间具有较高的范德华力,使得增强体易团聚,不易分散,必须优化工艺提高纳米增强体的分散性。另外,CNs也是发展高性能金属基复合材料的理想增强体,但是其与钛之间的界面在制备过程中的热稳定性较差,易于形成脆性碳化物,大幅度降低强化效率。因此,纳米陶瓷增强体及纳米碳材料的分散性以及结构完整性,直接影响了复合材料的组织与性能。其次,增强体/钛界面结合强度和反应程度的调控也是复合材料成形中要特别关注的问题。如何实现在提升界面强度的同时,抑制碳/钛界面的过度反应,以及建立界面强度与材料强韧性之间的构效关系是一个亟待解决的科学难题。在碳/钛界面优化设计等方面,通过CNs的表面金属化、界面反应调控等工艺手段,可显著提高碳/钛界面的结合力,从而提高复合材料的力学性能。其中掺杂金属元素的种类和含量,界面反应温度以及界面反应物的尺寸等均是决定界面结合力强弱的关键。此外,通过对纳米增强体进行合适的空间构型设计,充分利用增强体/基体界面对复合材料承载过程中裂纹扩展的阻碍、偏转作用,有助于解决均匀TMCs所面临的强度与塑性错配难题。

5.1 NRTMCs的研究方向

虽然NRTMCs的研究在近几年已经得到了一些研究成果,但是相比于其他金属基复合材料,其研究工作并不完善,仍需大量的研究工作,以促进其发展和工业化应用,其主要研究及发展方向可能集中在以下4个方面。

(1)改善非连续纳米相增强钛基复合材料中纳米增强体团聚难题。从纳米增强体团聚的机理入手,开发出简单可控的提高纳米增强体分散性的新型工艺,并且探究高体积分数增强体均匀弥散的途径。

(2)开发非连续纳米相增强钛基复合材料制备技术的新技术。需要打破现有方法的局限性,利用学科交叉的优势,有目的性地结合各种近净成形技术,精准调控复合材料微观结构。

(3)揭示非连续纳米相增强钛基复合材料界面的作用机制。纳米增强体界面问题一直是NRTMCs中的核心问题,利用高端的测试技术例如同步辐射、原位TEM、微柱压缩等来探究界面的结合状态,并辅以计算模拟,如第一性原理、分子动力学等。将试验科学和计算科学相结合来深入挖掘界面的作用机制。

(4)设计非连续纳米相增强钛基复合材料中增强体的空间构型。构筑增强体的空间构型有望解决传统TMCs强塑性失配难题,从材料力学和能量耗散的角度出发,建立新的力学计算模型,精准设计新的多元多相复合构型,有望大幅度提高NRTMCs的综合力学性能。

5.2 未来NRTMCs不同领域的应用趋势展望

NRTMCs具有非常优异的力学性能,但大部分研究仍处于试验研究阶段,至今尚无NRTMCs的工业化应用或产品。为了挖掘NRTMC在各个领域的先进应用中的巨大潜力,下面对未来NRTMCs在各个行业的潜在应用进行前瞻性的展望。

(1)在航空领域,制造飞机部件的材料必须具有良好的室/高温机械性能。钛合金及其复合材料已经在飞机工业上得到广泛的应用。在未来,飞机的机翼结构、吊挂结构、舱门框机、紧固件等部件材料可能会使用NRTMCs来提高服役性能。

(2)在航天领域,飞行器所处的服役环境更加严苛,NRTMCs因高比强度、优异的高温性能等特性有望成为未来航天飞行器的主要结构材料之一。NRTMCs可应用于制造火箭发动机等部件、叶轮、半球形火箭壳等,还可以应用于卫星、载人航天器等空间飞行器部件,如制造TMCs燃料储箱,实现航天器有效载荷的增加。

(3)在民用工业领域,钛合金及其复合材料对于汽车的轻量化具有重大意义,可应用于汽车发动机连杆、凸轮轴、进/排气阀等,NRTMCs更加突出的力学性能使其在汽车引擎中使用钛基复合材料制造连杆以及发动机阀具有广阔的应用潜力。