复合材料Z型加筋壁板制造技术研究*

2022-08-25闫恩玮薛红前李玉军

闫恩玮,刘 琦,薛红前,李玉军

(1. 西北工业大学,西安 710072;2. 中航西安飞机工业集团股份有限公司,西安 710089)

复合材料具有高比强度、高比模量、耐腐蚀、可设计性强等诸多优点,在航空航天、航海等领域得到了广泛应用[1]。为充分发挥复合材料可设计性强的优势,通常将不同结构组分通过共固化或共胶接等方法在复合材料固化过程中结为一体形成整体化结构,从而进一步减少紧固件数量,降低结构重量与制造成本。飞机复合材料加筋壁板就是此类整体化组件的典型代表。然而,复合材料加筋壁板整体化成型工艺流程烦琐,制造难度大,不同组件之间定位关系多、型面配合复杂,易导致复合材料组件之间压力传导不均、长桁轴线偏移、固化变形严重等问题[2–4]。因此,亟须针对该类型整体化结构进行工艺研发,从而提升质量稳定性、降低制造风险。

周长庚等[5]研究了T型长桁边缘处蒙皮纤维屈曲问题,建立了蒙皮纤维屈曲程度与长桁缘条边缘倒角及蒙皮厚度的关联模型。彭坚等[6]进一步将上述模型推广至J型加筋壁板,对不同长桁倒角条件下加筋壁板的刚性进行分析,确定了综合性能最佳的长桁边缘倒角角度。孙勇毅等[7]针对工型加筋壁板的固化变形问题,分析了升/降温速率、保温时间等工艺参数对固化变形的影响。邹尧等[8]以树脂收缩理论和细观动力学模型为基础,对U型、V型典型结构固化变形进行模拟仿真分析,并通过模具型面补偿提高长桁成型精度。张鹏等[9]研究了预浸料铺放间隙产生机理及演化规律,提出一种基于近似测地线的分层次铺放轨迹规划方法,充分利用预浸带的合理变形实现了铺放间隙和表面平整性的协同控制。薛向晨等[10]综合运用自动铺带、叠层滑移成型、自动铺丝等设备,解决了帽型长桁内/外部均衡传压,长桁准确定位、填充芯材连续自动化成型等技术难题。韩小勇等[11]从力学性能、生产速率、制造成本等维度,对比分析了Z型机身隔框的5种制造方案,并对各方案的优点、缺点、技术细节和应用范围做了详细说明。

大量工作推动了复合材料加筋壁板制造质量和自动化程度的稳步提升[12–15]。然而,现有研究主要针对T型、工型等结构,较少涉及Z型加筋壁板这一特殊结构。T型、工型长桁属于静稳定结构,在曲率变化不大的蒙皮上进行组合时能够维持自身状态的稳定性。而Z型长桁属于静不稳定结构,即使在平板类蒙皮上静置,也无法维持其自身状态的稳定性,从而导致倾倒侧翻现象发生。这种结构的特殊性,对长桁定位、整体结构封装、固化变形控制以及长桁–蒙皮胶接区域的压力传导提出了严峻挑战。

因此,本研究从Z型长桁制造、长桁轴线度控制、固化压力均匀传导、壁板固化变形分析、自动铺带轨迹规划等维度入手,以内/外部质量协同控制为目标,对Z型加筋壁板整体制造技术难点进行分析,为此类静不稳定结构的整体化成型提供经验借鉴。

1 试验及方法

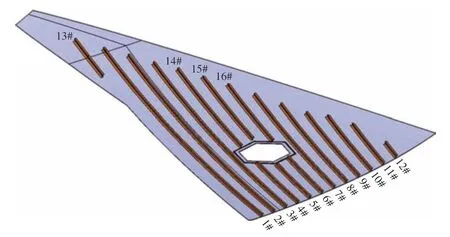

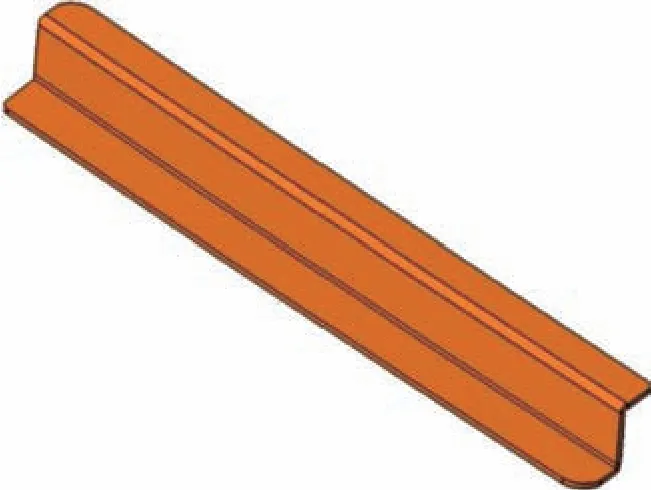

整体结构试验件为Z型加筋壁板,由1张蒙皮和16根Z型长桁组成,如图1所示。试验件为双曲率梯形结构,呈现四周高中间低分布形式,尖部区域局部无长桁。蒙皮长度约7000 mm,根部宽度约3500 mm,尖部宽度约500 mm,根部弓高约120 mm,尖部弓高约30 mm。蒙皮中间有一个六边形的开口,开口区域需铺层加强。蒙皮基准厚度约3 mm,加强区域厚度约5.2 mm。长桁截面为Z型,上窄下宽,顶部缘条宽度约20 mm,底部缘条宽度约25 mm,长桁高度约22 mm。长桁为等厚铺层,厚度约2.5 mm,如图2所示。长桁采用自动下料机下料,利用激光投影辅助手工铺贴,进而利用热压罐加温加压固化。蒙皮采用自动铺带技术实现预成型,而后整体结构采用干长桁+湿蒙皮的共胶接成型工艺,成型之后利用数控铣切外形轮廓。试验件主材料选用中航复材制备的T800级碳纤维单向带及织物,辅助材料选用Airtech公司的真空袋、隔离膜、透气织物等,其中预浸料牌号为AC531/CF8611,单向带牌号为AC531/CCF800,玻璃布牌号为AC531/EW100C,胶膜牌号为J–375。

图1 Z型加筋壁板整体结构Fig.1 Schematic diagram of Z-type stiffened panel

图2 Z型长桁示意图Fig.2 Schematic diagram of Z-type stringer

此外,本文还采用有限元仿真的方法预测壁板的固化变形。复合材料零件在固化过程中将经历多种材料状态。应力–位移分析需要明确环氧树脂的固化力学本构模型。应用本构模型正确地描述复合材料在固化过程中力学性能变化是非常重要的。Path-dependent树脂固化本构模型中描述树脂性能变化的方程为

式中Em是树脂的弹性模量;km是树脂的体积模量; 上标r和g代表材料处于橡胶态或者玻璃态;αgel是树脂玻璃化时的固化度,AC531树脂固化度为0.40。

根据树脂玻璃态的模量来进行树脂橡胶态模量计算的过程为

本文所用国产T800级碳纤维和AC531树脂的力学性能如表1所示。

表1 CCF800碳纤维与AC531树脂的性能Table 1 Mechanical properties of CCF800 and AC531

采用模型切分和材料方向定义的方法实现零件铺层方向的定义。采用C3D4进行网格划分,确定网格数目为317800,节点数目为106828。得到的有限元模型如图3所示。

图3 壁板的网格划分Fig.3 Mesh model of panel

通过有限元计算得到壁板成型结束后构件内部的残余应力,然后释放模具约束,仅对壁板有限元模型的1个单元进行约束避免出现刚体位移,计算应力释放后复合材料构件的固化变形。

2 结果与讨论

2.1 Z型长桁批坯料制造及厚度控制

Z型长桁的腹板面和上、下缘条面近似垂直。在常规工装方案中,需将Z型长桁腹板面与工装水平面进行垂直设置,便于上、下缘条面的铺贴,如图4(a)所示。然而固化过程中,树脂在重力作用下沿腹板面向下流淌,导致腹板厚度呈现梯度分布和侧向受力不均的状况。最终导致固化后的Z型长桁上缘条面外R角区域出现贫胶、偏薄,下缘条面内R角区域出现富树脂、偏厚等问题,并且腹板面易出现孔隙密集或分层缺陷。为解决此问题,本研究将Z型长桁的腹板面与工装水平面由近似垂直调整至约45°角,如图4(b)所示。将常规方案中树脂在重力作用下的快速垂直流淌优化为缓慢侧向流淌,从而弱化树脂的梯度分布,并且消除了固化过程中不稳定的侧向受力,确保腹板面和上、下缘条面的受力状态接近,使得Z型长桁整体承力更为均衡。

图4 Z型长桁成型工装方案Fig.4 Schematic diagram of tooling scheme for Z-type stringer

Z型长桁带有1个内R角和1个外R角,外R角区域受力集中容易出现铺层滑移;内R角区域则容易出现失压现象,诱发纤维皱褶、孔隙密集等缺陷。为解决此问题,通常采用专用工装或假件制造压力垫,从而均匀传导固化压力。但使用此方法,压力垫放置位置的准确性、压力垫与Z型长桁坯料的匹配性以及压力垫软–硬的均衡性都会影响最终的传压效果。为减少成本、均衡固化压力并降低操作难度,本研究在调整长桁成型姿态的基础上,针对R角区域的均匀传压,提出了3种方案:无压力垫和两种局部简易压力垫 (表2和图5)并进行了对比验证。

图5 Z型长桁传压试验示意图Fig.5 Schematic diagram of pressure transmission test of Z-type stringer

表2 压力均匀传导对比试验Table 2 Comparison test of pressure uniform conduction

采用3种方案制造的Z型长桁,其内部致密,均无分层、孔隙密集等缺陷,但表面质量略有差异。(1)方案1在密封胶带的边缘区域存在预浸料皱褶现象,这主要是因为在高温环境下密封胶条逐步变硬,影响其边缘区域的匹配性,从而形成局部低压区域。与T型长桁直角边缘类似[2],预浸料在固化压力作用下向密封胶条边缘滑移,进而产生皱褶。(2)方案2在Airpad的边缘区域存在预浸料轻微皱褶现象,这是因为Airpad的厚度约2 mm,在其边缘区域形成了一个微小内R角,预浸料在压力作用下产生滑移形成轻微皱褶。(3)在方案2的基础上,方案3中两层Airpad采用错台式铺贴,近似形成1个倒角,弱化了底层Airpad边缘区域小内R角的影响,有效避免了预浸料的滑移现象,因此方案3中Z型长桁表面光滑平整。

图6为16根Z型长桁的厚度测量值,图7是2#、3#长桁分区域厚度测量值。由比对数据可知,Z型长桁整体厚度均匀,上、下缘条面和腹板面的厚度无明显差异。长桁表面光滑平整,无明显皱褶,说明固化过程中压力传导均衡,树脂未出现明显汇聚。工装调平和方案3起到了良好效果,实现零件表面平整性和内部致密性的协同控制。

图6 16根Z型长桁厚度数据 (1# ~16#)Fig.6 Thickness measurement data of Z-type stringer (1# -16#)

图7 2#和3#长桁厚度数据Fig.7 Thickness measurement data of 2# and 3# stringers

2.2 Z型长桁轴线度控制

Z型长桁特殊的静不稳定结构,导致其放置在蒙皮上时无法稳定维持自身姿态,长桁存在滑移和倾倒的双重风险 (图8),增加了轴线度的控制难度。本研究在Z型长桁的半封闭内腔采用殷钢材质的金属芯模实现了支撑维形和轴线度控制的双重目标。为了增加稳定性,抑制滑移趋势,金属芯模采取上窄下宽的梯形结构。

图8 长桁滑移和倾倒示意图Fig.8 Schematic diagram of slipping and toppling of Z-type stringer

Z型长桁与蒙皮组合的具体步骤如下: (1)使用激光投影系统,在蒙皮表面标记Z型长桁胶接面和金属芯模底面的外形轮廓; (2)按照激光投影线,在Z型长桁胶接面铺贴一层胶膜; (3)在胶膜上放置一层无孔隔离膜; (4)按照激光投影线,放置金属芯模和Z型长桁; (5)安装卡板,校准Z型长桁的位置; (6)抽真空压实; (7)拆除Z型长桁和金属芯模,检查胶膜配合状态。在固化过程中,采用真空袋外卡板,控制长桁轴线精度,使用真空袋外卡板固定金属芯模,Z型长桁在真空和固化压力作用下,与金属芯模紧密贴合,实现控制长桁轴线精度的目标。同时,本研究提出了两种真空袋外卡板固定金属芯模的方案,并进行了应用验证。方案1是使用定位销穿透真空袋,插入金属芯模的定位底孔,固定金属芯模;方案2是使用压紧器,在真空袋外压紧金属芯模,限制其在固化过程中的滑移。

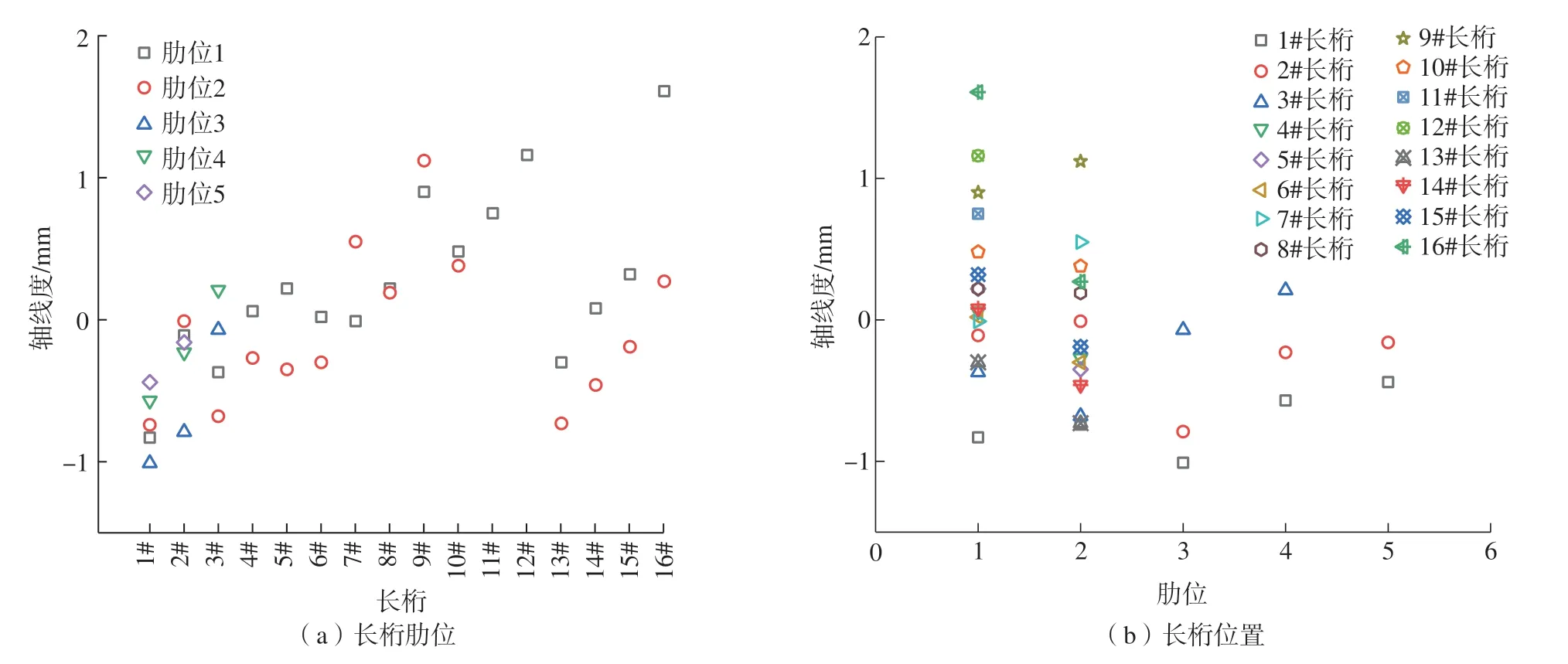

试验表明,两种方案均能实现控制长桁轴线精度的目标,但方案1破坏了真空袋膜的完整性,增加了大量潜在漏气风险点,增加了真空袋的制作难度,并且一旦出现真空渗漏,需要重新封装,因此该方案的风险较高、故障排除周期较长;方案2对封装过程无影响,且可操作性强、风险较低。因此本试验最终采用方案2控制长桁轴线精度。由测量结果可知,长桁轴线精度能够基本控制在±1.0 mm范围内,如图9所示。

图9 Z型长桁轴线度测量值Fig.9 Measured value of axiality of Z-type stringer

2.3 固化压力均匀性控制

试验件蒙皮为四周高,中间低的内凹式型面。长桁整体为弧形,高低点落差约110 mm。若长桁芯模采用整体式结构,其大细长比的特点将导致变形量较大、安装及拆除困难的问题。为解决上述问题,本研究采用分段式芯模结构,每段长度约1~1.5 m。长桁与蒙皮组合时,各段通过连接键,固定连接成为整体。Z型长桁与芯模间无连接、定位关系。

在芯模的对接区域,不可避免地存在不同程度的阶差,影响此区域Z型长桁与蒙皮的配合状态。并且,由弧形长桁两端头起向内侧延伸,金属芯模的拆除难度不断增加。为此,本研究在芯模对接部位采用小间隙配合,增加对接弹性提高其在固化过程中对蒙皮物理–化学状态变化的适应性。同时,在芯模对接部位设置撬口,组合后使用脱模布进行溢胶保护,降低脱模难度。

与T型长桁类似,金属芯模放置在蒙皮上方,其底部型面尤其是边缘区域的结构直接影响对应区域蒙皮内部的致密性和表面的平整性[2]。本研究在采用斜坡式金属芯模的基础上,对比验证了小R角和无R角两种设计方案,如图10所示。结果表明,这两种方案芯模下方的蒙皮区域内部致密,均无分层或孔隙密集等缺陷,但是表面平整性存在差异。无R角方案,芯模边缘仅有少量溢胶,且在脱模过程易于清除,蒙皮表面平整;而小R角方案,芯模边缘存在大量弧形溢胶,阻碍了芯模的顺利拆除,蒙皮表面存在轻微皱褶。Z型长桁与蒙皮胶接面的R角区域构成了一个较小的真空区,通常使用单向带将此区域填充,并使用玻璃纤维织物或碳纤维织物封闭。此方法能够保证该区域填充紧密,压力传导均衡。但是,对于Z型长桁,此方法的操作难度较大。本研究未对此区域进行专门填充或封闭,而是依靠固化过程中蒙皮铺层的溢胶将此区域充满,最终使产品外观光滑、内部致密。

图10 芯模边缘R角示意图Fig.10 R-angle of the core edge for Z-type stringer

2.4 固化变形分析与控制

Z型长桁可以拆分为两个反向对接的L型角材。固化后,单侧L型角材的收口会引起Z型长桁上、下缘条面的反向变形。若以下缘条面为基准,固化后Z型长桁会出现类似“后倒”的固化变形情况,如图11所示。本研究对Z型长桁的固化变形进行了仿真分析,并以此为依据,对Z型长桁成型模的上缘条面和下缘条面各设置了1°的修型补偿,以抵消收口变形带来的不利影响。

图11 Z型长桁收口变形示意图Fig.11 Schematic diagram of spring-in deformation for Z-type stringer

针对复合材料加筋壁板整体构件,采用商用有限元软件ABAQUS进行固化变形分析。仿真模型中采用前述Path-dependent本构模型,从而实现复合材料在固化过程中的时变力学特性准确描述,同时兼顾模型计算效率和计算精度,进而利用ABAQUS软件的二次开发功能植入UMAT子程序。仿真计算过程中,固化制度与制造零件所用工艺曲线保持一致。计算结果如图12所示。可以发现整体结构成型之后发生回弹变形,且变形较大区域处于壁板尖部及边缘区域,而零件内部区域的变形值较小。实际整体加筋壁板铣切完成后,使用定位销固定在成型模具上,在自由状态下使用激光跟踪仪测量其内型面。由测量结果可得(表3、4),内型面实测公差为– 4.5~4.5 mm。偏差较大的部位集中在壁板尖部和边缘区域,如图13所示。壁板中间区域型面实测公差在–0.4~0.4 mm范围内。在Z型加筋壁板的边缘,每间隔250 mm均匀施加50 N的力,壁板与工装的贴合间隙约0.3 mm,且间隙均匀。试验测量结果与仿真计算结果规律吻合度较高,后续可以在仿真模型的基础上进一步进行模具修正与工艺参数优化。

图12 Z型加筋壁板固化变形计算Fig.12 Simulated result of curing deformation for Z-type stiffened panel

图13 Z型加筋壁板测量结果Fig.13 Experimental result of curing deformation for Z-type stiffened panel

表3 偏差分布统计Table 3 Statistics of deviation distribution

表4 超出临界统计Table 4 Out-of-critical statistics

2.5 自动铺带轨迹规划

本试验铺带设备为M.Torres公司的龙门式自动铺带机,配套编程软件为基于CATIA二次开发的Tolay软件。整个编程过程包括设置参数、生成铺贴面、生成起始点、创建轨迹、检查废料及后置处理。Tolay软件中铺带轨迹规划算法共两种,分别是平行法和测地线法。蒙皮铺贴面曲率较缓,采用两种算法分别生成0、45°及90°铺层轨迹,对比分析后发现,两种算法生成的轨迹角度偏差及料带间隙均符合零件制造要求。测地线是曲面上测地曲率为零的曲线,料带沿着测地线轨迹进行铺放可不发生褶皱,具有良好的铺放工艺性。为保证蒙皮的铺放质量,最终采用测地线法进行轨迹规划。同时,为提高铺贴效率,对料带形状进行了优化:(1)使前一条料带末端形状与后一条料带始端形状保持一致,避免铺带头频繁到废料区铺贴废料; (2)修改料片形状,将非满带宽料片更改为满带宽料片,并对轨迹标记点位置进行了调整,如图14所示; (3)调整楔辊与压辊的切换时机,提前使压辊下压,提高铺层间压实程度,保证铺放质量。

图14 修改料片形状Fig.14 Schematic diagram of modification sheet shape

3 结论

(1)将Z型长桁的腹板面与工装水平面由近似垂直调整至约为45°角,从而弱化树脂的梯度分布,使得Z型长桁整体承力更为均衡。在此基础上将两层Airpad橡胶垫采用错台式铺贴,有效避免了预浸料的滑移现象。

(2)在Z型长桁的半封闭内腔,采用殷钢材质的上窄下宽金属芯模实现支撑维形和轴线度控制的双重目标。

(3)在采用斜坡式金属芯模的基础上,采用无R角边缘设置,从而保证该区域填充紧密,压力传导均衡。

(4)对Z型长桁成型模的上缘条面和下缘条面各设置了1°的修型补偿,以抵消收口变形带来的成型精度问题,并使用ABAQUS软件结合子程序开发功能,实现整体加筋壁板固化变形预测,试验测量结果与仿真计算结果规律吻合度较高。