选区激光熔化增材制造钛合金的疲劳性能研究进展

2022-08-25辛如意

辛如意,兰 亮,何 博

(上海工程技术大学 材料工程学院/高温合金精密成型研究中心,上海 201620)

1 前 言

增材制造(additive manufacturing,AM)是基于分层制造原理,采用逐层累积的方法,将数字化模型直接成形为实体零部件的一项快速制造技术,也称之为3D 打印技术[1-3]。选区激光熔化(selective laser melting,SLM)是一项采用激光为热源,以粉末床铺粉为技术特征的代表性AM 技术。相较于传统制造工艺,SLM 技术零件开发周期更短、加工精度更高,灵活度更大,可成形任意复杂形状零件,成形件的致密度也更高,因此在航空航天、国防和生物医疗等诸多领域具有重要应用[4-7]。

钛合金,因其比强度高、耐腐蚀性强、高温性能良好以及疲劳抗性优异等优势,具有巨大的应用潜力。但传统的铸造、锻造、焊接等机械加工工艺用以加工钛合金仍存在诸多问题:如形状复杂的构件成形困难,切削时伴随温度升高等。随着航空、航天技术的飞速发展,设计中精密复杂整体结构件取代了传统的多组件焊接,这对钛合金产品的制备也提出了新的要求。所以,传统制造工艺在这些领域已难有用武之地,而SLM 增材制造技术基于自身技术特点在制备精密、复杂钛合金构件方面显现出了独特的优势[8-10]。

然而,在钛合金的SLM 成形过程中存在超常冶金行为及化学和热力耦合等问题,由此产生的球化效应、气孔、微观裂纹和层间开裂等内部缺陷,以及SLM成形件表面粗糙、粗大柱状晶组织、拉伸残余应力等问题为影响成形件疲劳性能的主要因素。因此,对于SLM 成形的钛合金构件,其疲劳性能明显弱于锻造件[11]。对此,学者们在提升SLM 成形钛合金构件疲劳性能方面,开展了大量的工作。本文简述了SLM技术制备Ti6Al4V 钛合金的组织与性能特点,着重介绍了SLM 制备Ti6Al4V 钛合金构件疲劳性能的研究进展,另外,对提升其疲劳性能的主要工艺方法做了总结概括,并对今后SLM 制备金属构件疲劳性能的研究进行了展望。

2 SLM 增材制造技术原理及特点

SLM 增材制造工艺的技术路线最早于1995年由德国科研工作者提出[12]。SLM 技术在选区激光烧结工艺的基础上,克服了激光烧结过程中金属粉末熔合不良导致的致密度差等缺陷。特别是伴随着光纤激光器的迅速发展,以及AM 设备铺粉精度的提升,SLM技术逐渐成熟并快速发展。如今通过SLM 工艺已能够获得近乎完全致密的金属成形件,因此在颇多领域都得到了应用[13]。

如图1所示的SLM 设备工作原理[12],整个SLM装置系统是一个开环装置,由四部分组成:激光器、控制系统、气体净化装置和铺粉装置。工艺流程主要包括:将CAD 模型切片分层导入到控制系统,铺粉装置进行铺粉,激光束按路径信息对其扫描熔化,熔池迅速冷却凝固为实体,如此当前层的轮廓形状便打印完成。连续重复上述过程,待所有粉末层打印结束,构件便打印完成。

图1 SLM 设备工作原理示意图[12]Fig.1 Working principle diagram of SLM equipment[12]

SLM 技术具有激光能量密度高、光斑直径小的优势,成形过程中铺粉均匀、粉层薄且粉体粒径小等特点,使得成形件具有超高的尺寸精度,表面质量也极为优异,致密度更是可以达到100%,通常无需复杂的后处理,即可投入使用[13]。此外,基于粉末床技术特点,成形过程中可以建造支撑结构,对于形状复杂、具有悬空腔室的中小型结构件,可以通过SLM 技术直接整体制造。然而,SLM 成形过程涉及很多复杂因素,会导致一些内部缺陷产生。例如,图2 所示为SLM 成形纯钛及钛合金过程中常见的冶金缺陷[14-15]。此外,SLM 制备试样表面存在一些未熔化的粉末颗粒使得粗糙度较高,会生成大量微裂纹而导致表面质量低[15]。这些内部缺陷、表面质量问题以及柱状晶组织、拉伸残余应力等都会严重影响SLM 成形钛合金构件的疲劳性能。

图2 SLM 制备纯钛及钛合金的过程中常见的内部缺陷[14-15] (a)球化效应;(b)熔合不良;(c)裂纹内部未熔化的Ti6Al4V 颗粒Fig.2 Common internal defects in the preparation of titanium and titanium alloy by SLM[14-15](a)balling effect;(b)lack of fusion;(c)unmelted Ti6Al4V particles inside of crack

3 SLM 增材制造钛合金组织和性能特点

3.1 SLM 增材制造钛合金组织特点

SLM 技术成形的Ti6Al4V 钛合金,其组织呈现典型的沿外延生长的粗大β柱状晶,柱状晶内部为不同取向的片层状α′马氏体结构[16]。这一组织特点在很大程度上是由激光熔池中的热传递主导的。在SLM 成形过程中产生的激光熔池尺寸很小,熔池凝固时温度梯度极高(104~105K/cm),并且凝固速率(103~108K/s)远超马氏体转变临界冷却速率(410 K/s),因此,β相的固态转变方式受到限制,无法通过扩散相变形成α平衡相,只能通过切变的方式形成α相稳定元素的过饱和固溶体α′马氏体[12,14]。研究表明,由SLM 技术制备的工业纯钛以及各种钛合金构件,包括近α型钛合金、α型钛合金和(α+β)型双相钛合金,其显微组织中一般都含有大量的细针状α′马氏体结构[12,14]。SLM 过程中的β柱状晶组织结构特征与激光熔化沉积组织类似,不同之处在于SLM过程熔池凝固速率更快、热累积较少。因此,相对来说SLM 成形Ti6Al4V 钛合金,其β柱状晶尺寸更为细小,通常其宽度在100μm 以内。加之,β柱状晶内部由取向各异的α′马氏体结构所组成(图3),因此,与激光熔化沉积相比,SLM 成形件其组织和力学性能的各向异性都更弱。

图3 不同方向SLM 制备Ti6Al4V 合金构件显微组织及晶粒尺寸分布[17] (a)沿厚度方向EBSD照片,(b)相组成和(c)晶粒尺寸分布;(d)沿长度方向EBSD照片,(e)相组成和(f)晶粒尺寸分布Fig.3 Microstructure and grain size distribution of Ti6Al4V alloy components fabricated by SLM in different directions[17](a)EBSD micrograph,(b)phase analysis and(c)grain size distribution along the thickness direction;(d)EBSD micrograph,(e)phase analysis and(f)grain size distribution along the length direction

3.2 SLM 增材制造钛合金性能特点

SLM 成形的Ti6Al4V钛合金,其拉伸强度明显强于传统工艺成形件,但由于硬脆相α′马氏体的存在,其延伸率较低。如表1所示,SLM 成形件如果不经过后处理,其塑性指标明显要低于传统的锻铸件。通过适当的热处理,可以对成形件塑性加以改善,但其延伸率获得提升的同时,也会降低构件的抗拉强度。Cecchel等[18]对SLM制备Ti6Al4V钛合金样品进行了三种不同类型的热处理:①去应力退火;②超β转变后回火;③亚β转变后回火。分析了热处理前后SLM 制备钛合金试样的微观结构、力学性能、残余应力和耐蚀性等,确定了超β转变后回火的热处理方式,显示出良好的机械性能。

表1 SLM 制备Ti6Al4V和ASTM 标准锻铸态Ti6Al4V力学性能的比较Table 1 Comparison of physical properties between Ti6Al4V fabricated by conventional SLM and ASTM

通过优化成形工艺参数,也可以获得力学性能优异的成形件。Xu等[19]通过改变激光焦点偏移量和能量密度,对Ti6Al4V 钛合金中的α′马氏体组织进行调控,使得α′马氏体发生原位分解,形成(α+β)片层组织。可以获得1100 MPa的高屈服强度,同时,断裂延伸率达到了11.4%,优于常规的SLM 工艺和传统工艺制备的Ti6Al4V 合金。

现阶段,随着SLM 工艺不断成熟,对于钛合金的制备,在工艺参数优化方面的研究已相当丰富,配合相应的后处理工艺,结构和性能基本能满足实际需要,后续对于工艺参数的优化空间不大。

4 SLM 制备钛合金疲劳性能研究进展

材料的疲劳特性是影响机械装备安全服役的直接因素。工程上每年因疲劳失效问题造成了巨大的损失,由此引起人们对于材料疲劳特性研究的重视,同时寻求防止疲劳断裂事故发生的方法。早在1829年,德国矿业工程师Wilhelm Albert就对材料的疲劳特性做了初步探索。激光增材制造技术的历史仅30年左右,对比之下还相当年轻[16]。

对SLM 制备钛合金疲劳性能的研究,主要集中于工艺参数、表面粗糙度、成形方向等对疲劳性能的影响以及建立疲劳寿命预测模型等方面。为了提升AM构件疲劳性能,研究者们通过热处理与表面处理工艺加以改善。关于热处理工艺改善SLM 制备钛合金构件疲劳性能,学者们已开展了大量工作。对于表面处理工艺,比如:机械抛光、激光抛光、电化学抛光、表面机械研磨处理、喷丸、激光喷丸等改善成形件疲劳性能的研究,大都还处于起步阶段。

4.1 SLM 制备钛合金的疲劳性能

按照工件在实际应用环境中所承受得交变应力的大小及循环周次的数量级的不同,可将疲劳分划为高周疲劳和低周疲劳。在实验研究中,高低周疲劳测试方法完全不同。高周疲劳以外加应力作为实验变量,循环加载过程中试样不涉及明显的塑性变形;而低周疲劳是以施加的应变幅为自变量,在循环加载过程中试样累积了严重的塑性变形,最终发生疲劳失效。因此,需要根据工件实际应用环境选取适当的疲劳测试方式[16]。Edwards和Ramulu[28]研究表明SLM 成形Ti6 Al4 V 钛合金试样,其高周疲劳强度要比锻造态低75%以上。SLM 成形过程中产生的孔隙及拉伸残余应力等是导致高周疲劳差的主要原因。同时,成形方向也会对试样的高周疲劳性能产生重要影响。

由于疲劳性能的影响因素繁杂,包括构件自身的形状尺寸以及服役时的承载大小、腐蚀介质、温度等因素。通过优化组织与降低残余应力,可以实现对疲劳性能的提高。Kasperovich和Hausmann[15]分析了缺陷对SLM 制备钛合金试样静载荷性能和疲劳性能的影响。通过优化工艺,成功减少了内部缺陷,使得残余应力大幅下降,从而使构件的疲劳强度得到很大地提升。Kumar等[29]研究了气孔对SLM 制备Ti6Al4V钛合金构件高周疲劳性能的影响。研究表明,当层厚从30增加到60μm(能量密度随之降低)时,试样总孔隙率降低;而当扫描路径旋转角从90°改变为67°时,孔隙从规则的分布变为随机分布;层厚60μm 试样(6090和6067试样)的疲劳强度(453和475 MPa),相对于层厚30μm 的制备态试样(均为340 MPa)提高了33%左右,如图4所示。

踝关节是下肢最重要的关节之一,几乎承载着人体的全部重量,后踝对于维持踝关节的稳定性起着重要的作用。但后踝骨折块多大才需行手术固定目前尚无定论,大多数学者推荐当后踝骨折块大小超过胫骨穹窿的25%~33%时需进行内固定治疗[3-4]。作者认为外踝复位后,若后踝骨折块仍存在超过2 mm的移位应行切开复位内固定,以恢复关节面平整,尽量避免创伤性关节炎的发生。

图4 不同工艺参数SLM 成形Ti6Al4V 样品制备态、热处理和喷丸处理后的疲劳强度[29](a)层厚30μm,旋转角90°;(b)层厚30μm,旋转角67°;(c)层厚60μm,旋转角90°;(d)层厚60μm,旋转角67°Fig.4 Fatigue strength of Ti6Al4V samples formed by SLM with different process parameters,in as fabricated(AF),heat-treated(HT)and shot peening(SP)[29]for(a)3090,(b)3067,(c)6090,and(d)6067 conditions

工件的表面粗糙度是影响疲劳强度的关键因素。Vayssette 等[30]经过机械抛光降低了SLM 成形Ti6Al4V 试样的表面粗糙度(Ra)。高周疲劳测试结果表明,试样的疲劳强度提高了300 MPa。Chan等[31]研究表明成形件表面光洁度对疲劳性能有重要影响。如表2所示,SLM 成形Ti6Al4V 钛合金构件,其最大Ra与成形过程中的粉末层厚度大致相同。因此,通过优化粉层厚度的参数可以获得优良的表面光洁度,进而实现对成形件疲劳性能的增强。

表2 增材制造Ti6Al4V钛合金构件表面质量对疲劳性能的影响[31-32]Table 2 Influence of surface quality on fatigue performance of AM Ti6Al4V parts[31-32]

此外,SLM 增材制造钛合金构件的疲劳性能与成形方向有很大关联。Sun 等[33]分析了成形方向(水平、竖直、45°方向)与SLM 制备Ti6Al4V 钛合金构件疲劳裂纹生扩展行为的关系。结果表明,沿45°方向成形的Ti6Al4V 试样疲劳裂纹扩展速度最慢,其疲劳寿命分别是沿水平方向和竖直方向成形试样疲劳强度的1.49 倍和1.46 倍。Sun 等[34]进一步研究指出,SLM 制备Ti6Al4V 合金沿水平和竖直两种方向成形的试样,其高周疲劳强度分别低于300和350 MPa,而水平方向成形的试样层间结合力更弱,所以竖直方向成形试样要比水平方向成形的试样表现出更好的疲劳性能(图5)。Qian 等[35]对沿水平和竖直两个方向SLM 成形的Ti6Al4V 合金进行了高温原位疲劳试验,探究了成形方向对疲劳裂纹长度、扩展速率的影响。研究表明,在不同温度条件下,沿水平方向成形试样的疲劳寿命均比竖直方向的试样疲劳寿命长。随着试样循环周次增多,竖直方向成型试样的疲劳裂纹长度均比水平方向试样的疲劳裂纹要长。由于竖直方向成形试样比水平方向成形试样的疲劳裂纹扩展速率更快,因此,水平方向的试样,其疲劳性能优于垂直方向的试样(图6)。这不同于Sun等的研究结果,可能与样品的制备与测试条件有关。

图5 不同成形方向SLM 制备Ti6Al4V 钛合金:(a)S-N 曲线(R=ˉ1,频率20 Hz);(b)裂纹长度和循环次数关系曲线(R=0.1,频率20 Hz);(c)疲劳裂纹扩展曲线(R=0.1,频率20 Hz);(d)应力比对疲劳裂纹扩展的影响(频率20 Hz)[34]Fig.5 Ti6Al4V titanium alloys built via SLM in different forming directions:(a)S-N curves(R=ˉ1,frequency 20 Hz);(b)crack length versus cycles(R=0.1,frequency 20 Hz);(c)fatigue crack growth(FCG)curves(R=0.1,frequency 20 Hz);(d)effect of stress ratio on FCG(frequency 20 Hz)[34]

图6 SLM 成形Ti6Al4V 钛合金试样:(a)不同成形方向试样的疲劳寿命和温度关系;(b)不同温度下疲劳裂纹长度和循环周次的关系;(c)不同打印方向疲劳试样裂纹扩展速率[35]Fig.6 SLM-built Ti6Al4V titanium alloys samples:(a)relationship between fatigue life and temperature of fatigue samples in different forming directions;(b)the relationship between fatigue crack length and cycle times at different temperatures;(c)crack propagation rate of fatigue specimens in different printing directions[35]

通常,一些复杂构件无法通过热处理方式提升其疲劳性能,然而,在服役过程中这类构件疲劳失效行为往往会造成事故与损失,因此,对其疲劳寿命进行准确有效的预测极为关键。Vayssette等[30]基于临界距离上平均横向等效应力的极值统计,提出了一种评估Ra对SLM 制备Ti6Al4V 合金高周疲劳寿命影响的方法。该方法在循环次数为106次时,对于高周疲劳寿命有较准确地预测,但是有一定局限性。高周疲劳测试必须在两种不同应力比下进行,而且必须使用精确的表面轮廓信息来校准临界距离。Hu等[36]提出了一种SLM 制备Ti6Al4V 合金试样缺陷数量与疲劳寿命相关联的新方法,用于预测不同缺陷对于疲劳强度的影响。研究发现存在缺陷临界尺寸。当缺陷尺寸超过临界值,就会对疲劳性能产生不利影响,疲劳强度会随缺陷尺寸的增加而下降。图7所示为预测SLM 制备Ti6Al4V 构件疲劳强度与表面、亚表面、内部缺陷尺寸之间的关系。数据表明92%的样品失效行为均发生在表面/亚表面。不足之处在于,该方法仍存在10%左右的预测误差,预测精度有待提高。

图7 SLM 制备Ti6Al4V 试样疲劳强度同缺陷尺寸的关系[36]Fig.7 Relationship between fatigue strength and defect size of SLM Ti6Al4V specimen[36]

SLM 成形钛合金构件疲劳强度影响因素众多,各影响因素对于构件的疲劳失效行为往往不是单一起作用的,而目前的研究多局限于某一个因素,忽略了多因素之间的交互作用。对于疲劳寿命的预测来说,研究者多根据实际应用中遇到的问题来建立预测模型,然而,这种模型往往需要针对不同实际问题,结合某一系列参数进行建立,应用起来具有一定局限性。而疲劳寿命预测模型也很难做到普遍适用性,为此可以针对实际问题建立模型库,以适应不同应用场景。

4.2 热处理对SLM 成形钛合金疲劳性能的影响

通常热处理工艺有去应力退火、再结晶退火、热等静压(hot isostatic pressure,HIP)等,用来消除缺陷、闭合气孔、抵消应力及对组织的优化,以达到改善构件疲劳性能的目的。Frkan 等[37]研究了不同退火温度对SLM 制备Ti6Al4V 合金疲劳性能的影响。结果表明,740 ℃的退火温度下得到针状α′/α相,900 ℃的退火温度下得到片层状(α+β)相,因此,900 ℃的退火温度下试样的疲劳强度要优于740 ℃。Yu等[38]研究了热处理对SLM 制备Ti6Al4V 试样疲劳裂纹扩展速率的影响。研究表明,SLM 制备态试样最大疲劳强度低于300 MPa,而由于热处理对疲劳裂纹的抑制作用,疲劳极限提高到了350~400 MPa;结合HIP处理后,进一步延缓了疲劳裂纹萌生,使得疲劳极限增加到450~500 MPa。Chu等[39]测试了SLM 以不同成形方向制备的Ti6Al4V 钛合金试样在热处理前后的疲劳性能。研究表明,水平方向试样裂纹扩展速率明显更慢,试样在制备态和退火态疲劳寿命的数据波动较大,但HIP处理后,数据波动性减小,且各方向试样疲劳数据都趋于一致。他们认为,HIP 工艺消除气孔、熔合不良等缺陷效果明显,使试样的疲劳数据的稳定性大大提高。

Benedetti 等[40]研 究 发 现,HIP 处 理 消 除 了Ti6Al4V 钛合金SLM 成形过程中的未熔粉末颗粒并降低了孔隙率,尽管疲劳数据的分散度也减少了约15%,但疲劳强度增幅并不明显。Hooreweder等[41]研究了HIP分别与去应力退火和化学腐蚀相结合的复合处理工艺,对选区激光熔化Ti6Al4V 合金试样疲劳性能的影响。研究表明,试样在经过热等静压-去应力退火复合工艺处理后,疲劳强度提高了~100 MPa,而通过热等静压-化学腐蚀处理后,试样疲劳强度有更大幅度地提升,提高了~300 MPa。研究表明,这种复合处理工艺改善SLM 成形Ti6Al4V 合金构件疲劳性能效果显著,尤其是将热等静压处理工艺同化学方法复合时,效果更为显著。

然而,有研究发现HIP处理后,反而降低了SLM成形件的疲劳性能。Kalentics等[42]报道经过HIP处理后,SLM 制备的316L不锈钢试样致密度提高,但疲劳强度反而降低(图8)。他们指出,HIP 过程中发生再结晶现象,随后再结晶晶粒长大导致晶粒尺寸增加,同时伴随着位错密度的大幅降低,使得试样屈服强度降低和疲劳寿命显著缩短。因此,HIP工艺对于SLM成形金属构件疲劳性能的影响,还需进一步深入研究。

图8 SLM 成形316 L不锈钢试样在不同处理条件下S-N 曲线(黑色箭头表示试样循环次数为107 次而未断裂)[42]Fig.8 S-N curves of 316 L stainless steel samples formed by SLM under different treatment conditions(Black arrows indicate that the sample cycled 107 times without breaking)[42]

目前,SLM 增材制造钛合金的热处理工艺基本还是沿用传统铸造和粉末冶金的热处理规程。然而,基于SLM 工艺的自身特点以及成形件的组织结构特征,现有的热处理规程难以达到对其力学性能的要求。因此,有待开发适用于SLM 增材制造钛合金构件的热处理工艺制度。现阶段,随着SLM 工艺突飞猛进的发展,亟需得到一套集成形、加工和热处理于一体的AM 体系。

4.3 表面处理工艺对SLM 成形钛合金疲劳性能的影响

SLM 成形构件表面缺陷以及粘附的未融颗粒物往往会导致应力集中,成为疲劳裂纹萌生的起点。因此,在投入应用前,对成形件表面粗糙度进行调控至关重要。表面处理技术可以改善其表面质量,进而提升疲劳性能。目前,针对SLM 成形件疲劳性能强化的表面处理工艺,主要包括机械抛光、激光抛光、电化学抛光、表面机械研磨及喷丸和激光喷丸等。

机械抛光是AM 成形件最常使用的表面处理工艺。通过机械抛光可以快速降低成形件Ra,以破除表面质量对疲劳性能的限制,但是该工艺对于几何形状复杂的金属零件并不适用[43]。根据航空航天领域对铸造或锻造金属零件的表面质量标准,Ra 需低于3.2μm,而SLM 成形钛合金构件的Ra(~20μm)远高于此标准。另外,SLM 成形钛合金往往对于缺口极为敏感,因此,未经表面处理的成形件,其高周疲劳强度通常难以投入应用,而机械抛光处理对于表面质量和疲劳性能均可以获得较大地提升。研究表明,SLM成形Ti6Al4V 钛合金构件通过机械抛光,其Ra可以降低到约0.3μm,此时疲劳强度可达775 MPa[32]。Yu等[38]研究表明经过表面机械抛光处理处理,SLM制备Ti6Al4V 构件疲劳寿命至少提高了10倍。

SLM 成形件在经过机械抛光后,其疲劳性能也可能 会 降 低。Wycisk 等[44]研 究 表 明,SLM 制 备Ti6Al4V 钛合金试样经机械抛光处理后,其疲劳极限反而降低了。当工艺参数不当,SLM 成形件内部会有一些因熔合不良或粉末飞溅产生的孔隙或者其他冶金缺陷,导致致密度较低。经过机械抛光后,成形件内部缺陷便暴露在表面,导致疲劳性能变差。

激光抛光和化学抛光工艺克服了机械抛光对于形状复杂零件抛光难度大的局限性,对于提升AM 构件疲劳性能有更大的优势。Marimuthu等[45]通过激光抛光工艺将SLM 成形Ti6Al4V构件Ra降低7.8μm。另外,Liang等[46]研究表明,激光抛光在降低SLM 成形Ti6Al4V 构件Ra的同时,孔隙率也降低了97%,疲劳失效的位置由表层缺陷转变为亚表面的细小缺陷,进而疲劳性能得到强化(图9)。Pyka等[47]通过HF 腐蚀液对SLM 制备的Ti6Al4V 钛合金构件进行化学抛光处理,研究表明,化学抛光工艺可以有效去除成形件表面未熔粉末颗粒,从而提升成形件的表面光洁度。Witkin等[48]研究了不同表面处理对AM Ti6Al4V 样品疲劳性能的影响。结果表明,化学-振动复合表面处理工艺降低AM Ti6Al4V 成形件的Ra的效果更为显著,疲劳极限可提升50%~100%。

图9 激光抛光处理前后SLM 制备Ti6Al4V 试样疲劳数据[46] (a)应力-寿命散点图;(b)应力-寿命曲线Fig.9 Fatigue data of SLM-built Ti6Al4V samples before and after laser polishing[46](a)stress-fatigue life scatter plot;(b)stress-fatigue life curve

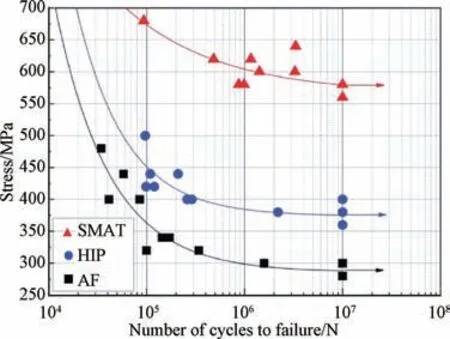

表面机械研磨处理(surface mechanical attrition treatment,SMAT),是一种通过剧烈塑性变形细化材料表层组织的表面强化技术[49]。高应变率下的机械冲击作用,在细化晶粒的同时,会在样品表面产生高额的压缩残余应力,以阻碍疲劳裂纹的萌生和扩展,提高疲劳强度[50]。Kumar等[51]研究了SMAT 处理对Ti6Al4V合金疲劳寿命的影响。结果表明SMAT 处理可以细化晶粒,产生残余压应力,从而提高疲劳寿命。但是由于在处理过程中存在冲击碰撞引起的微损伤或裂纹,一旦处理时间过长,试样的疲劳寿命便低于未处理试样。Yan等[52]研究表明,经过SMAT 处理后,SLM成形Ti6Al4V 试样的疲劳强度更是惊人的提高了100%(图10),分析认为产生的纳米细晶层与引入残余压应力抑制了疲劳裂纹的萌生。

图10 制备态、HIP和SMAT 条件下SLM 成形Ti6Al4V 疲劳试样的S-N 曲线[52]Fig.10 S-N curves of the fatigue specimens fabricated by SLM under AF,HIP and SMAT conditions[52]

传统喷丸(shot peening,SP)是一种使用弹丸轰击工件表面,通过纯物理冲击作用激发强塑性变形,以引入残余压应力的冷加工技术,可用来闭合SLM成形件表层气孔,迫使裂纹从更深处萌生,进而强化成形件的疲劳性能[53]。Kumar等[29]的研究发现,经SP处理后SLM 成形Ti6 Al4 V 试样要比制备态试样疲劳强度高出30%~40%左右,而且通过调整工艺参数可以进一步提升疲劳性能。激光喷丸(laser shock peening,LSP)是利用高能激光束对材料表面进行冲击强化的一种新兴的表面处理技术。与传统喷丸工艺相比较,LSP用来改善疲劳性能具有很大的优势,可以产生更深的硬化层厚度与更高的残余压应力。在本课题组近期的研究[54]中发现,LSP工艺明显细化了SLM 制备Ti6Al4V 合金微观组织,并产生了250μm 深,最大值为ˉ180 MPa的残余压应力层。Tan等[55]的结果表明,LSP 比SP 工艺产生的Ra要低0.14~0.34μm,而且LSP会产生更大的影响层深度。本课题组的前期研究[56-57]表明,采用LSP工艺可以明显改善电子束增材制造Ti6 Al4 V 合金试样的疲劳性能,经过LSP处理后试样的疲劳强度提升了17%,可归因于梯度细晶组织与残余压应力的形成延缓了裂纹的萌生与扩展。Hackel等[58]对SP和LSP工艺提高SLM 成形件强度和疲劳寿命的能力进行了分析评价,指出SP工艺可以诱导材料产生有益的微观结构,并在喷丸表面及亚表面产生压应力,进而改善材料的疲劳性能。相对而言,LSP工艺可以提供更高的疲劳寿命和强度。Kalentics等[42,59]通过3D LSP工艺处理SLM 制备316L 不锈钢试样,其疲劳寿命是未处理试样的15 倍以上,是传统制造工艺的57 倍以上。研究表明,3D LSP 技术可以很好地解决SLM 构件层间开裂问题,对于延缓裂纹的萌生和扩展,以及降低孔隙率效果显著,且通过消除残余拉应力并引入残余压应力,使得疲劳性能得以明显增强。然而,对于3D LSP 工艺强化SLM 成形钛合金疲劳性能的研究还微乎其微,需要学者们更进一步去探索。

表面处理对于提高SLM 成形构件疲劳强度,具有一定效果,但大多还只停留在试验阶段,真正能应用在工程实际中的不多。像机加工、化学抛光、激光抛光等受到构件形状、尺寸、结构复杂程度乃至于成本等因素限制太多,实际应用价值不大,但对一些小型零部件,应用还是很广的。因此,除了对现有工艺的改良,也有必要开发一些新型的适用于工程实际的表面处理工艺。

5 总结与展望

随着AM 技术的快速发展,SLM 技术已经成为金属AM 技术的重要分支。SLM 成形钛合金在航空航天、航海、汽车及生物医疗等诸多领域都具有广阔的应用前景。基于SLM 工艺自身的特点,与传统锻、铸工艺制备的钛合金相比,SLM 成形钛合金疲劳性能还具有一定的差距。然而,对用于重要工程领域的SLM 成形钛合金构件,除了需要满足常规的拉伸性能标准外,优良的疲劳性能也至关重要。因此,通过合适的后处理工艺来提升SLM 构件疲劳性能是个不可或缺的过程。

目前,改善SLM 构件疲劳性能的后处理工艺主要包括热处理和表面处理。针对热处理改善SLM 构件疲劳性能的研究,已经开展了大量的研究工作,取得了很多实质性成果。但热处理工艺提升构件疲劳性能的同时会损失部分的抗拉强度,因此,对改善SLM 构件疲劳性能的复合工艺应运而生,也就是将热处理同其他手段复合起来,在保证常规机械性能的前提下,来提升SLM 钛合金疲劳性能。对于表面处理工艺诸如SMAT、SP、LSP等,强化AM 钛合金构件的疲劳性能的研究取得了阶段性进展,但是大都还处于探索阶段,仍需进一步深入的研究。另外,受到零件结构复杂程度、尺寸形状、工艺成本等因素影响,单一的表面处理工艺可能并不能满足需要,多种表面处理工艺的结合也未尝不是一种解决方案。当然,一些新型的适用于工程实际的表面处理技术,也有望被开发和应用。

此外,现阶段对SLM 成形钛合金疲劳性能的研究大多针对高周疲劳性能展开,对于低周疲劳性能的研究还很少。因此,对SLM 构件低周疲劳及断裂机制的研究需要进一步深入。此外,现有的研究中越来越倾向于不同温度下的疲劳测试。在高温和载荷复合作用下的钛合金构件往往会发生高低周疲劳和蠕变形为的交互作用,这一方面的研究还过于欠缺。

在疲劳寿命预测方面,已经建立了众多预测模型,但对不同材料、不同工艺参数,以及应用场景等会有一定偏差,需要建立适合的疲劳寿命预测模型。现有的研究报道中,模型的普遍适用性不高,受单一参数条件限制太过于明显。诚然,寿命预测模型很难做到普遍适用性,为此可以针对实际问题建立模型库,以适应不同应用场景。

总之,对于SLM 增材制造钛合金疲劳性能来说,还需要进行大量的研究工作。在现有的工艺基础上,探索一些新的工艺方法极为关键,如制备与表面强化同步进行的复合工艺等,来改善增材构件疲劳性能,实现高性能、复杂精密结构金属零件的快速成形。当然,深入理解SLM 增材制造钛合金组织特征和强化机理之间的关系,是提升增材构件疲劳性能的关键。