高速飞行器大型地面低气压环境热试验技术

2022-08-25罗俊清刘永清胡由宏尹晓峰

罗俊清,刘永清,胡由宏,郑 毅,尹晓峰

(北京强度环境研究所,北京,100076)

0 引 言

近年来,临近空间飞行器越来越成为各大国研究的重点。临近空间一般指距离地面20~100 km 的界于航空和航天之间的区域。临近空间高速飞行器具有其独特的优点:飞行速度快,机动性好,攻击能力强,不易侦查和拦截。由于上述这些优点,各国都投入了大量资金开展相关技术的研究。由于飞行速度高,飞行时间长,气动加热也尤其严重。

为了满足临近空间飞行器的防隔热要求,飞行器大量使用多孔介质高效隔热材料,美国新一代可重复使用航天飞行器X-37B 采用了“增韧单体纤维抗氧化陶瓷复合材料(TUFROC)”,为新型热防护材料,该防热材料所能承受的最高温度达1700 ℃。该材料由两层轻质防隔热材料组成,外层为经过处理的含碳的耐高温抗氧化陶瓷防热外壳,内层为轻质耐高温陶瓷纤维隔热瓦。美国X-51 系列、HTV-2 等高速飞行器系列均采用可重复使用高效隔热材料作为飞行器外表面热防护系统的主要部分。本文介绍了低气压环境对材料防隔热性能的影响,以及建立的针对临近空间高速飞行器的大型地面低气压环境热试验系统和试验方法。

1 低气压环境对防隔热材料性能的影响

1.1 高效隔热材料低气压环境传热机理

临近空间高速飞行器大量使用高效轻质的隔热材料,该材料多由多孔材料制成,热在多孔材料中的传输有3 种方式:a)孔中的热辐射;b)固相和气相中的热传导;c)孔中气相热对流。3 种传输方式通常是相互耦合的,通过隔热材料的热传输涉及到热传组合模式:连续固体介质传热,气体传热,空隙空间的自然对流,固体连续介质参与的热辐射,包括辐射能的吸收、散射和发射。

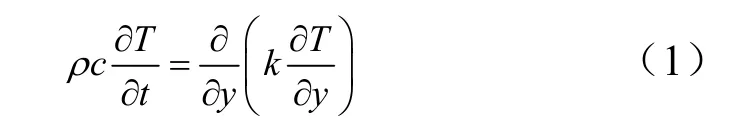

在不同的温度及环境压力下,各种热传输模式所起的作用也不一样。在高温下,隔热材料会有大的温差,辐射会变得更加突出。在低压环境下,气体传热和自然对流的作用微乎其微,随着压力增大,作用变大。对固-气二相传热,忽略自然对流,其一维热传导方程可表示为

高效隔热材料导热系数由固体导热系数,气体对流传热系数和辐射传热系数组成:

在常压下,的影响不可忽略,而在低气压环境会使多孔隙的隔热材料内部气体逸出,将随着内部气体的逸出而逐渐变小,改变材料内部的导热模式,减小等效导热系数,使隔热性能变优。对于宏观的防隔热结构,在考核结构的防隔热性能时,必须将气压的影响考虑进去。在微观上分析低气压环境隔热材料的导热特性一直是热分析的热点和难点。

俞继军等在固定壁面温度的条件下,采用有限差分法对多孔材料传导-辐射耦合传热过程进行了模拟。研究表明,材料的隔热性能与材料的使用环境及内部结构密切相关,多孔轻质高效隔热材料的等效热导率在不同环境压力下存在显著差别。

另外,在不同环境压力下,气体对流状态存在较大差别。为研究对流状态影响隔热材料隔热性能的程度,白丹等分析了稳态和瞬态情况下自然对流对多层高效隔热结构温度的影响,在稳态状态下,自然对流对温度的影响较小,而在瞬态情况下,需要特别的关注对流的影响。高速飞行器飞行过程中,受到的热载荷为瞬态热,大型结构件内部的对流情况更加复杂。

对于烧蚀类高效防隔热材料,在低气压环境下,由于空气中氧含量较低,结构材料受热表面着火烈度现象会受到明显抑制,从而会使得表面材料分解速度降低,烧蚀厚度减小,影响材料防隔热性能。

1.2 典型试验及其结果

1.2.1 国外典型试验

NASA 自20 世纪70 年代一直进行低气压下隔热材料的导热性能研究,试验对多种材料进行了试验,得到气压1.33×10~10 000 Pa 之间的等效热导率。试验给出了典型隔热瓦冷端与热端在不同温度条件下,等效热导率与气压之间的关系,等效热导率随着气压的升高逐渐上升,影响程度超过一倍。

美国针对TPS热防护组件开展的大量有氧/无氧和低气压环境下的高温传热试验,在这些试验结果的支持下,美国航天飞机防热瓦结构厚度从最初的130 mm减少到80 mm,在保证航天飞机防护状态有效的情况下,极大地减轻了热防护结构的质量。

俄罗斯已有具备低气压试验能力的热强度综合试验舱,配备辐射加热器和加载系统的圆柱形室,试验舱包括有一组工艺流体、气体和真空系统,中央控制和测量系统,试验中可以模拟飞行器在低气压环境下受热载荷的状态。

1.2.2 中国典型试验及结果

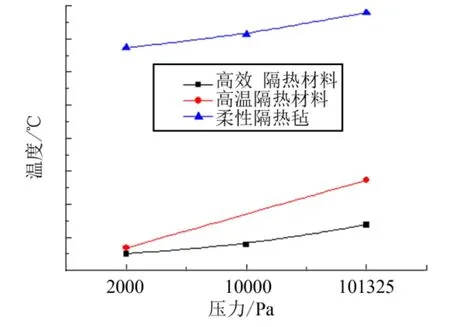

中国科研单位在小型低气压设备进行了大量高效防隔热材料低气压环境热试验。通过在不同压力条件下高效隔热材料隔热性能的试验,研究了在2000 Pa、10 000 Pa、1 atm(101.325 kPa)条件下,同等加热条件下高效隔热材料、高温隔热材料和柔性隔热毡这3种隔热材料的隔热性能。试验结束时背面温度见图1,从图1 可以看出,低气压环境对防隔热材料的隔热性能有显著的影响。

图1 温度随压力变化关系Fig.1 Relationship between Temperature and Environment Pressure

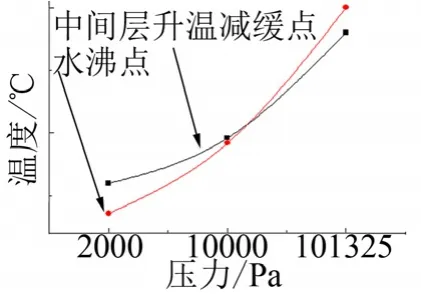

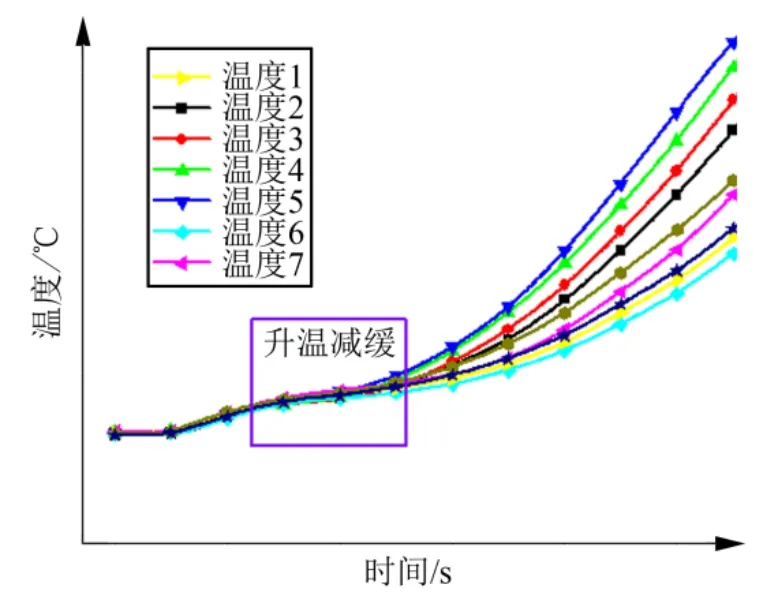

在隔热层厚度优化验证试验中研究了不同厚度隔热层的隔热性能。试验对象为热结构及隔热组件,试验件外表面防热层为陶瓷基复合材料。试验中对热结构施加相同的温度载荷,测量在不同环境压力条件下试验件内部及背面温度。热结构表面温度、中间层湿度、隔层背面温度变化曲线如图2 所示。中间层升温缓变点与对应气压下水沸点的对比曲线如图3 所示。从图3 可以看出,升温减缓时的温度与对应压力下水的沸点相关性强。

图2 温度测量曲线Fig.2 Temperature Measurement Curve

图3 中间层温度缓变点与水沸点对比Fig.3 Comparation between the Slow Change Temperature and Water Charge Point

1.3 大型地面低气压环境热试验的必要性及特点

大型复杂热结构高温力学分析依赖试验进行复现和验证,需进行大型地面低气压环境热试验。大型地面低气压环境热试验主要为热结构热匹配试验、隔热温控试验,其特点为:a)试验难度大,试验过程中进行大面积、高热流、长时间加热,加热分区多、功率高、温度高;b)低气压环境下,试验舱体各类接口密封、舱内设备承压能力、设备防隔热保护、冷却装置连接密封、低气压放电效应影响等;c)试验系统复杂,需将低气压下加热试验系统和真空系统结合,另外需考虑试验对象自身设备通电与热载荷的匹配。

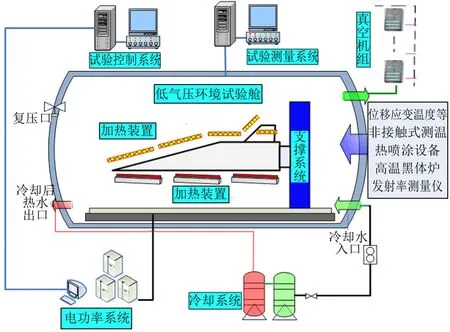

针对临近空间高速飞行器大型地面低气压环境热试验的考核需求,建立了一套完整的低气压环境热试验系统和方法,对高速飞行器舱段结构、全飞行器进行热试验考核。

2 大型地面低气压环境热试验方法

2.1 试验系统基本组成

临近空间高速飞行器大型地面低气压环境热试验系统(见图4),一般由环境试验舱系统、控制测量系统、气动加热模拟系统、热防护及支撑系统等构成。

图4 试验系统基本组成Fig.4 Basic Composition of Test System

2.2 低气压环境试验舱

环境试验舱是开展低气压环境热试验的安装、实施平台,同时模拟飞行器所处高空环境压力。为进行大型结构件地面低气压环境热试验,建造大型低气压环境热试验舱,舱长7 m、直径5 m,环境压力可达10 Pa,加热功率10 MW,可进行大型地面低气压环境热试验,试验对象可为飞行器舱段、全尺寸飞行器。

2.3 试验控制与测量系统

控制和测量系统主要用于低气压环境热试验中参数的实时控制与测量。由加热控制、试验测量、传感器特性分析与安装等分系统等组成。其中,加热控制系统用于高速飞行器大型地面低气压环境热试验中试验载荷以及舱内设备运行参数的处理、控制,为热试验的控制和安全实施提供保障;试验测量系统用于对高速飞行器低气压环境热试验过程中的温度、热流、力、应变、位移以及其他电压、电流信号等参数进行采集并记录。

2.4 气动加热模拟系统

用于对参试产品施加热载荷,优先采用辐射加热装置,在满足低气压环境使用条件下,也可采用传导式加热装置、感应式加热装置、激光加热装置等。加热装置对试验件进行热载荷的施加,电功率系统为加热系统提供动力,加热控制系统通过温度(热流)对加热量进行反馈控制。

2.4.1 加热元件

试验中常用的加热元件为石英灯与石墨元件,石英灯作为加热元件由于其良好的特性,常在低气压环境下使用。由于石英灯管对流散热减弱,在低气压环境下,可以实现长时间(1000 s 以上)300 kW/m加热,短时间加热可达到700 kW/m。

随着对加热热流的要求越来越高,石墨作为加热元件,同时加热功率远高于石英灯,在低气压环境中,石墨高温易产生升华等现象,产生的气体和颗粒物给加热带来诸多不确定性。目前,石墨加热装置在低气压环境下可实现1400 kW/m的热流施加,并且存在继续提升的空间。

在大型地面低气压环境热试验中,试验对象尺度大,加热面积大,不同位置对应不同加热条件。根据试验件的外形和试验热载荷分布,设计专门的加热器。

2.4.2 试验加热控制

大型地面低气压环境热试验规模大,且一般不可重复,对于低气压环境下的加热控制提出较高要求。通过对控制方式进行改进和优化,可以有效避免低气压热试验的复杂环境造成的传感器损坏、系统失效对试验热载荷控制的影响,提升大型地面低气压环境热试验控制的可靠性。

2.4.3 低气压放电现象及应对措施

参考汤逊定理和帕邢曲线,低气压环境对放电电压影响显著。针对电极在低气压下的放电发问,杨亚奇等对棒尖端外形对低气压下“棒:板短间隙”放电特性的影响的研究,欧陟对功率元件低气压放电规律与绝缘可靠性的计算分析,电极尖端结构、温度、湿度、气压等对低气压放电电压影响显著。

在大型地面低气压环境热试验中,伴随着大电压、大电流,热试验环境复杂,容易发生低气压放电现象,且试验件分解析出物、烧蚀产生物加剧了低气压放电现象的发生。该现象的发生容易导致试验中断,影响试验考核目的实现。试验中对使用的电极进行钝化处理、对电极杆进行绝缘防护、改变拉弧放电的传播途径、合理排布加热元件等措施都能有效降低放电的风险。经过不断改进,成功实现对大尺寸结构件在1 kPa低气压环境下,大面积、长时间的高热流施加。

2.5 热防护及支撑系统

热防护系统主要包括防护与冷却分系统,对设备进行防护、冷却,保证加热设备、测试传感器及设备正常运行。支撑系统用于安装固定参试产品、加热装置等。

可烧蚀性材料在低压高温环境下仍产生燃烧,且其火焰形态在低压弱对流环境下与常压环境有明显差别,热防护需重点考虑并配置相应的净化排烟系统、应急系统等。

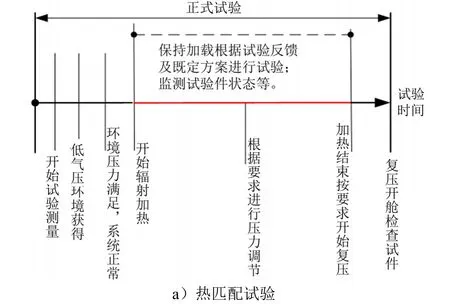

2.6 试验时序

目前主要进行的大型地面低气压环境热试验为热结构热匹配试验、隔热温控试验。试验对象为高速飞行器舱段级试验件、全尺寸飞行器。大型地面低气压环境热试验一般时序见图5,试验过程中保证环境压力、试验载荷的正确施加,试验设备的加电配合等。

图5 大型地面低气压环境热试验时序Fig.5 Thermal Test of Large Ground Low Pressure Environment

续图5

3 试验实例及典型数据分析

3.1 试验实例

对高速飞行器进行了多次大型地面低气压环境热试验,通过试验模拟了飞行器的低气压环境及热载荷,获得了试验件的温度数据、位移、应变数据,考核了试验件的热匹配性能、隔热温控性能。

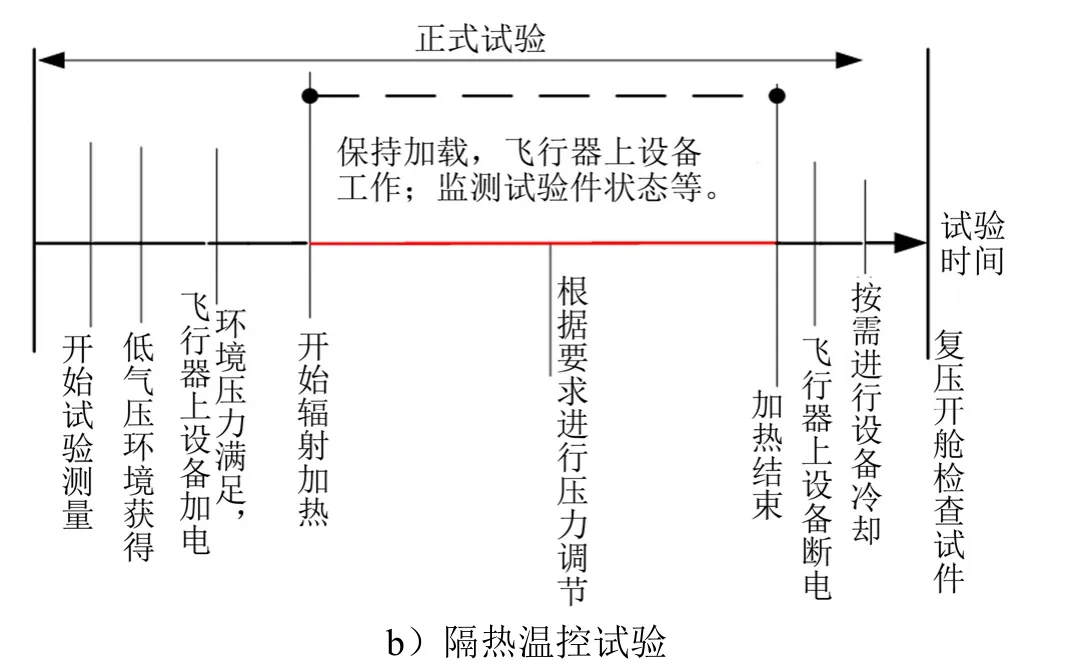

3.2 试验控制数据

试验采用温度或热流控制,采用闭环反馈控制,试验热载荷控制曲线如图6 所示。在低气压环境下能够使用温度或者热流准确进行热载荷控制。

图6 热载荷控制曲线Fig.6 The Curve of Heat Flux Controlling

3.3 试验结果数据

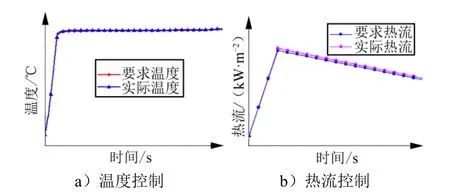

3.3.1 温度测量数据

大型结构低气压环境热试验舱内壁温度响应数据如图7 所示,在温度内壁温度升高的过程中,由于受到隔热材料内部水分的影响,初期各点的温度上升速率较一致,到一定温度后,温升速率减缓,但超过该温度后,各处温度差异化上升。

图7 内壁温度响应Fig.7 Response of Inside-wall Temperature

各测点升温减缓温度介于24~27 ℃,该时间段环境压力约为3.0 kPa,对应压力下的水沸点约为25 ℃,接近升温减缓点温度。该升温减缓现象与材料级试验件低气压环境下的试验结果基本一致。

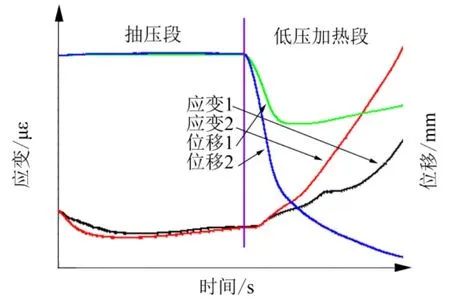

3.3.2 位移应变数据

舱段结构应变、位移响应数据如图8 所示。抽压过程中,应变、位移明显发生变化,说明在低气压环境的作用下,结构的受力状态发生明显改变。当加热开始后,结构的应变、位移变化主要受热载荷作用影响。

图8 应变、位移变化曲线Fig.8 Strain & Displacement Change Curve

3.3.3 湿度、压力测量数据

大型结构低气压环境隔热温控试验过程湿度、压力测量数据如图9 所示。湿度、压力变化曲线表明:

图9 湿度、压力变化曲线Fig.9 Humidity & Pressure Change Curve

a)抽压作用下,随着环境试验舱内压力的降低,低压试验舱内湿度显著减小,试件内湿度变化较小;

b)热载荷作用下,试件内湿度先快速增大,最高达到90%以上后开始下降,下降到接近0%后保持不变,加热结束后湿度恢复;

c)热载荷对试件加热时,舱内湿度发生明显变化;

d)复压过程中,低压舱湿度增大,当复压后,舱内湿度减小后逐渐恢复到与舱外湿度一致。

在低气压环境、热载荷作用下,试验件结构内部水分蒸发,试件内水分及湿度明显变化。

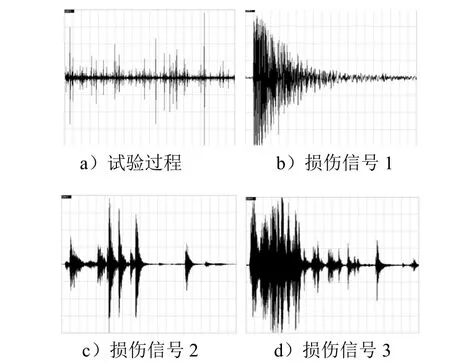

3.3.4 声发射信号分析

试验中采用声发射方式对整个试验过程损伤信号进行采集,试验过程声发射信号及其中3 种损伤信号如图10 所示。每个阶段的声发射信号特征不同,表明试验件内部的损伤程度不同。从信号的幅值、频率及持续时间可以判断试验过程中是否发生损伤,损伤的程度、类型。试验后可采用无损检测技术进行确认。

图10 声发射信号Fig.10 Acoustic Emission Waves

试验后,观察试件外观发现,局部表面有脱落分层现象,无损检测后,发现存在内部分层,而该产品在常压下进行的试验中未产生类似损伤,可知损伤是由低气压环境与热载荷综合作用造成的。

3.4 试验技术改进

大型地面低气压环境热试验模拟了飞行器的低气压环境及热载荷,对飞行器进行了热匹配特性、隔热温控性能考核。在试验中,存在以下问题需要进一步改进:

a)飞行过程中,压力环境是由常压到低压,再到常压的过程,为更精确模拟试验,需要实现环境压力的自动精确控制;

b)湿度环境影响材料、结构内部水分含量,进一步影响材料防隔热性能,对飞行器贮存环境湿度进行模拟,进一步提升试验模拟的真实性;

c)端头及前缘结构高热流模拟,局部区域热流分布精细化模拟;

d)高温严酷环境下结构实时损伤监测及损伤位置的精确定位。

4 结束语

本文介绍了临近空间高速飞行器防隔热结构的影响因素,明确了在低气压环境下进行大型地面试验的必要性。提出大型低气压环境热试验的特点与难点,并针对性地提出解决方案。建立了完整的大型地面低气压环境热试验系统,给出了一套完整的试验方法与程序,能够对大型舱段及全尺寸飞行器进行了低气压环境热试验,准确模拟环境压力及热载荷,提升了临近空间高速飞行器热试验考核的有效性。

随着临近空间高速飞行器的不断发展,作为考核试验件热匹配性、隔热温控性的主要手段,大型地面低气压环境热试验技术发展将向着加热能力更高更精确、环境压力模拟更加精细、测量测试手段更加丰富等方向发展,进一步提升对临近空间高速飞行器研制的支撑作用。