C/SiC 材料氧化烧蚀行为的理论模型与计算方法

2022-08-25邓代英徐晓亮俞继军

汪 雷,潘 勇,邓代英,徐晓亮,俞继军

(1. 北京宇航系统工程研究所,北京,100076;2. 空间物理重点实验室,北京,100076;3. 中国航天空气动力技术研究院,北京,100074)

0 引 言

C/SiC 材料(SiC 及其复合材料)宽范围的主被动氧化转换区间以及飞行器对防热设计的可靠性需求,对该类材料的氧化机制及性能预测模型研究逐渐成为重点关注问题之一。

对于该类材料在飞行弹道气动加热环境下的防热性能分析,Hermann 等曾采用Heuer 等给出的SiC材料的氧化机制转换区间对航天飞机、X-38、EXPERT等飞行器在弹道气动加热环境下需经历的氧化历程进行了理论分析,为飞行器防热设计提供了判断依据,并指出即使在低速弹道加热条件下,材料的氧化机制转变仍然有可能出现。在C/SiC 材料主被动氧化转换机理及理论预测方法研究方面,Wanger 等针对硅单质在不同氧分压条件下的高温氧化机理开展了理论研究,阐述了硅单质在低氧分压下生成SiO 气体和在高温下生成SiO氧化层的理论依据,并给出了判定材料氧化机制的工程预测方法。Balat 等针对不同制备工艺的SiC材料的氧化烧蚀机理开展了理论与试验研究,并基于材料表面化学平衡条件和一维稳态扩散假设获得了单相SiC材料主被动氧化转换条件的工程计算式;Heuer 等则采用C-Si-O 系统挥发相图的分析方法,在材料表面O和SiO 气体分压相等的假设下推导得到了纯SiC 材料的氧化机制转换的氧分压区间,指出在材料主动氧化和被动氧化之间存在一个过渡区域,并从理论推导出材料主被动氧化转换过渡区的温度和氧分压范围,这些研究为SiC 陶瓷C/SiC 复合材料氧化烧蚀机理及烧蚀性能预测奠定了良好的基础。Herdrich等采用等离子风洞结合试验模型移动研究了材料的主被动氧化转换机理,并对试验中出现的由于氧化机制转变引起的模型表面温度跃升现象进行了讨论和分析;Yoshinaka 等针对不同研究人员给出的材料主被动氧化转换条件进行了对比,采用理论推导给出了考虑氧化膜底部化学反应的材料主被动氧化的判定方法。

整体来看,目前对C/SiC 复合材料氧化机理研究,尤其是不同氧化机制条件下的氧化层厚度或烧蚀后退量演化模型以及飞行气动加热环境下的材料热响应机理还缺乏系统和准确的认识。本研究拟针对C/SiC 复合材料的不同氧化机制,基于氧化动力学及化学平衡基本模型,建立C/SiC 材料氧化烧蚀行为的理论模型与计算方法。

1 计算模型与试验方法

1.1 被动氧化模型

在被动氧化条件下,材料表面会氧化形成一层致密的SiO薄膜,阻滞来流中的氧与材料基体直接接触,从而抑制材料基体的进一步氧化。在工程应用中,飞行器表面一般会经历温度由低到高的温升过程,即一般会首先进入被动氧化状态并在材料表面形成一层薄氧化膜,而该氧化膜的厚度是影响其氧化转换的重要因素之一。

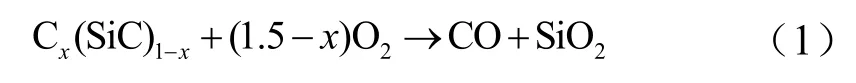

根据C/SiC 材料中C 组元和SiC 组元含量的不同,其氧消耗量和CO 生成量的比例也不同,等摩尔扩散假设可能不成立。为便于推导,将任意组元比例的C/SiC 材料等效化学式定义为C/(SiC),其中为C组元的摩尔比例,在被动氧化状态,材料表面发生的反应为

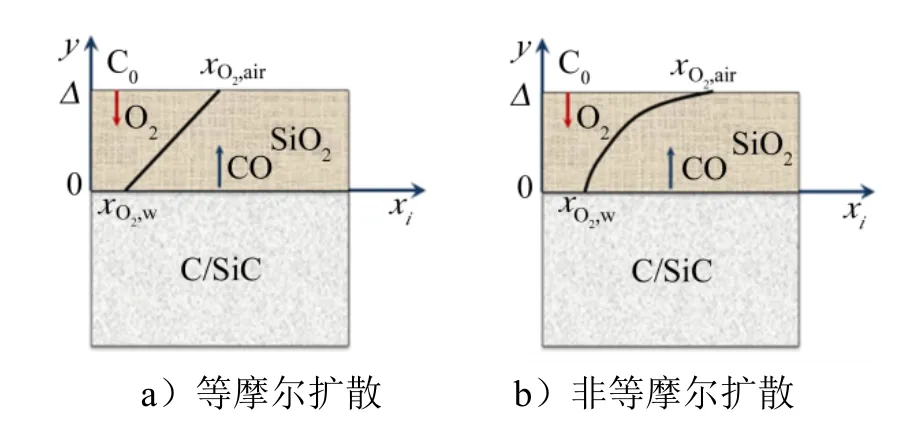

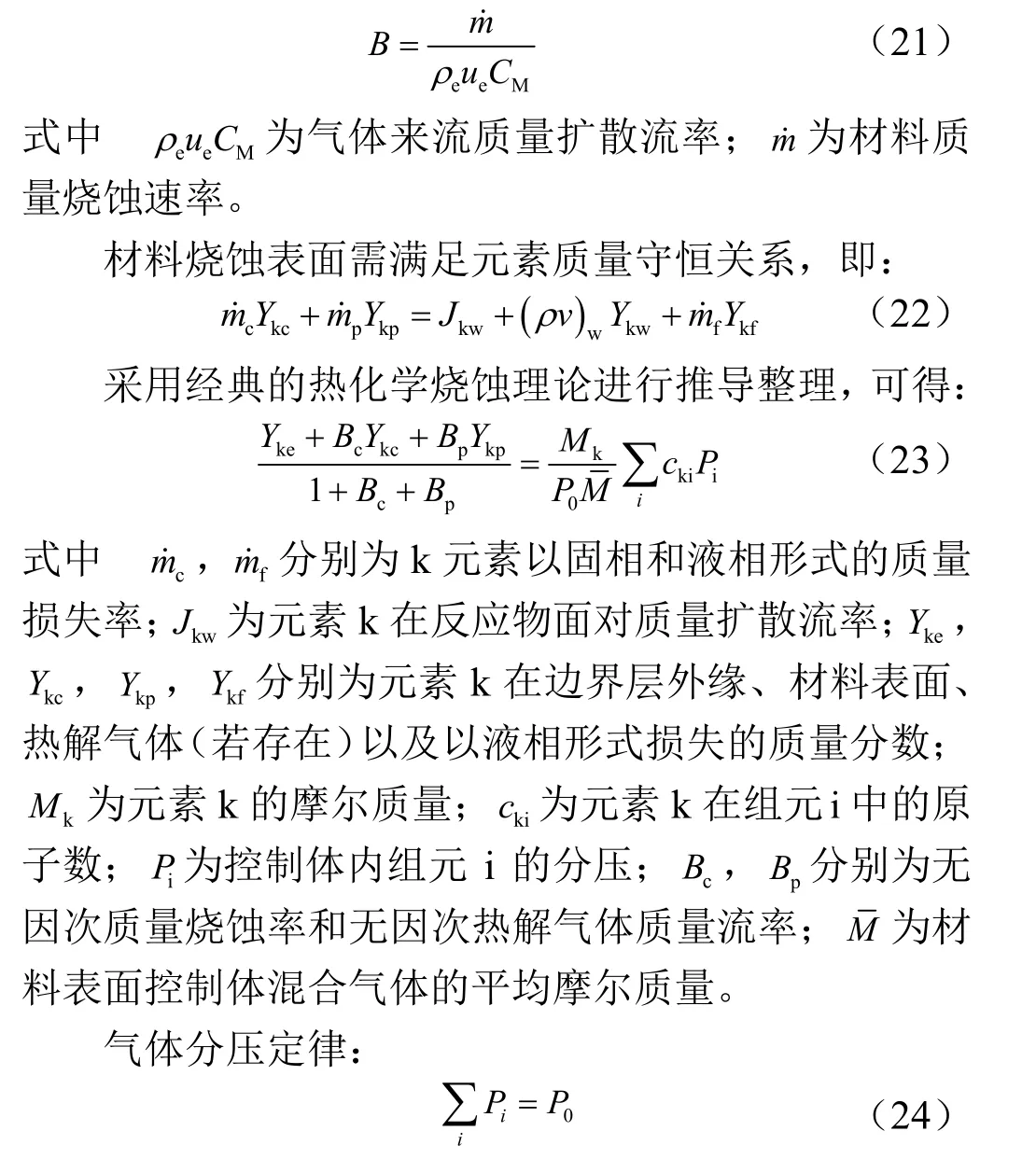

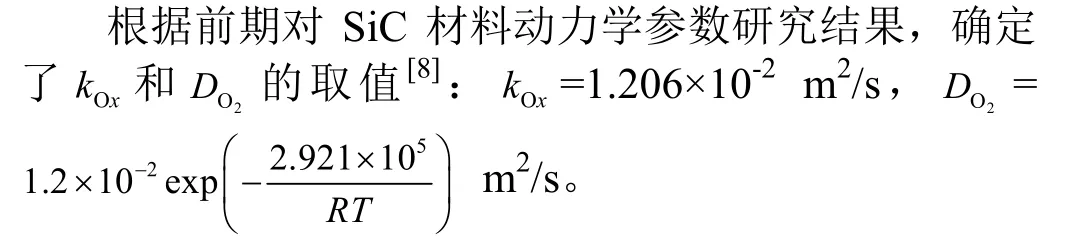

在非等摩尔扩散条件下,材料表面的气体浓度分布更倾向于指数分布规律,而其具体值与各气体组分的边界条件以及气流整体的摩尔通量密切相关,如图1 所示。因此,材料表面SiO氧化膜内气体非线性分布规律会使得早期模型分析得到的氧扩散通量、氧化膜增长速率等计算式发生变化,从而对氧化膜演化规律及计算准确性产生影响。

图1 氧化膜内氧浓度分布示意Fig.1 Schematic Diagram of Oxygen Concentration Distributionin Oxide Film

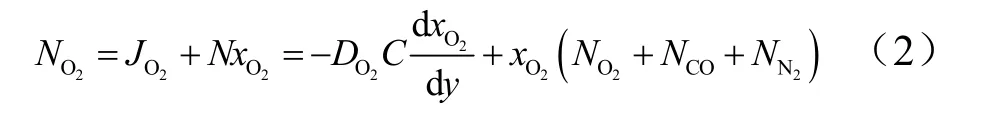

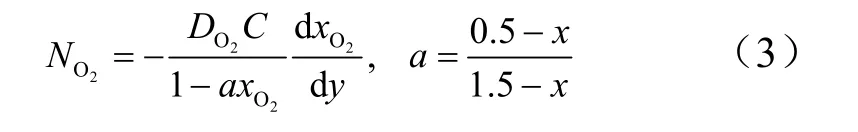

根据材料表面氧化反应各个反应物、产物的化学计量系数,可写出O的摩尔通量的表达式为

式中为气体扩散通量;为氧化膜内所有气体的总摩尔通量;为O氧化膜内某法向高度位置的摩尔分数;为氧化膜内某位置处所有气体的总摩尔量,mol/m;为O的扩散系数;为沿壁面法线方向的高度。

将各气体的摩尔通量关系式带入式(2)整理可得氧摩尔通量的计算式:

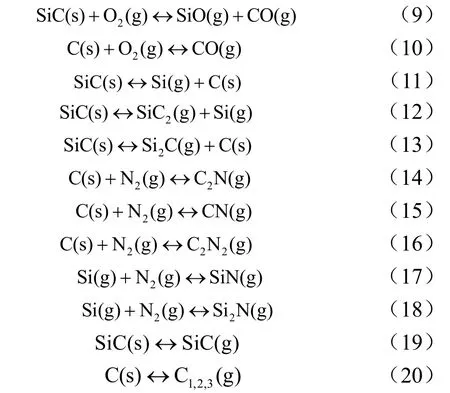

对于氧化膜内的氧浓度分布,满足以下边界条件:

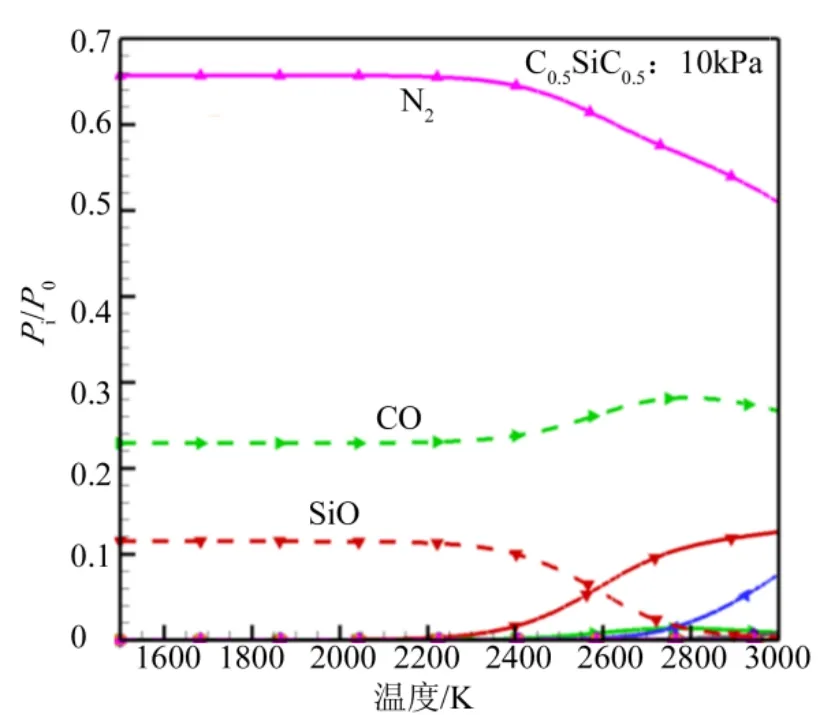

采用上述边界条件,将式(3)中的代入表达式,并对其积分可得:

定义C/SiC 材料被动氧化反应的反应速率常数为,并将反应消耗的氧通量写作以下形式:

1.2 主动氧化模型

C/SiC材料表面主动氧化是指C/SiC材料在其表面温度高于转换温度时,与空气中的氧发生剧烈氧化反应的过程,生成的SiO 气体直接离开烧蚀表面,使材料基体质量减小。早期建立的C/SiC 材料主动氧化烧蚀计算模型在经典热化学平衡烧蚀理论的基础上,考虑C 组分和SiC 组分主要氧化反应的相互影响,可用于评估较高温度下材料的烧蚀性能。但面向工程背景表面温度相对较低的情况,受材料表面化学反应速率的影响,来流中的氧不能被化学反应完全消耗,材料的质量损失过程由化学反应速率控制。

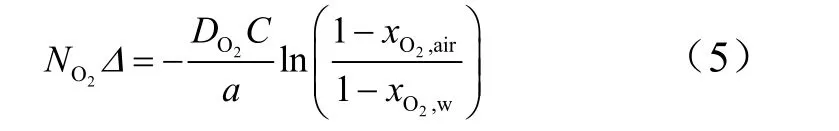

采用经典的热化学平衡烧蚀分析方法,对材料表面的主要反应和次要反应进行分析,考虑的化学反应见式(9)至式(20):

式中 括号内s、g 分别代表物质为固态和气态。

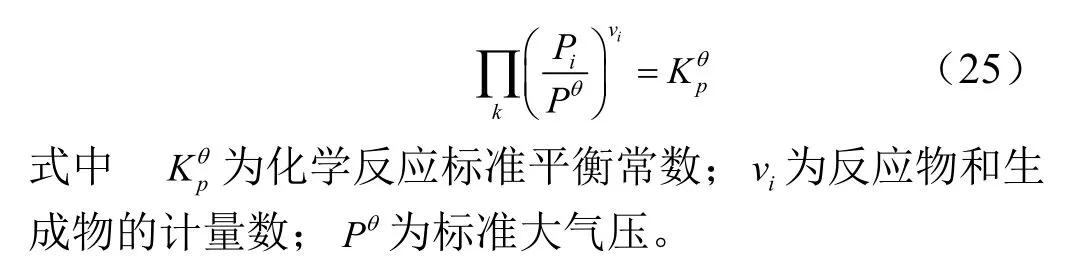

图2 为典型C/SiC 材料主动氧化烧蚀情况下,材料表面气体产物分压的计算结果,计算压力状态为10 kPa。图2 中,表示元素i 的压力,表示气体总压,根据/随温度变化曲线可知:在相对低温段,特别是2000 K 以下的温区,式(9)至式(20)计算达到化学反应平衡态后,材料表面的主要烧蚀气体产物为CO 和SiO,以及未参与反应的N。即材料表面的主要反应为SiC 的主动氧化反应以及C 的氧化反应,即反应式(9)和反应式(10);随着温度进一步提升,N的活性增大并参与反应,表现为N的分压逐渐降低,反应产物中氮化物的占比随之提升。

图2 材料表面气体产物分压典型计算结果Fig.2 Calculation Results of Gas Products on Material Surface under Different Partial Pressure

因此,主动氧化阶段需要针对不同的反应,同时考虑化学反应动力学与平衡模型。本文拟考虑氧化反应式(9)和(10)的动力学影响,而高温段的氮化反应则依然考虑平衡模型。

分析对象仍为材料表面选取的虚拟烧蚀控制体,即在给定温度和压力的某一时刻,控制体内应保持有恒定的物质的量和质量。

定义无量纲化质量流率为

化学平衡条件:

在温度相对较低的情况下,材料表面的氧化反应不足以完全消耗来流中的氧,防热材料的烧蚀速率由化学反应速率、来流气体向材料壁面的扩散质量流率以及来流气体组分等因素共同决定。

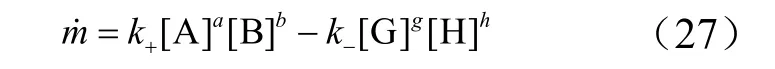

化学反应的一般形式为

式中,,和均为化学反应的计量系数。

可逆反应的净反应速率可写为正向反应速率与逆向反应速率的差值:

式中,分别为正向和逆向反应速率常数;[‧]表示该种物质的平衡摩尔分数。

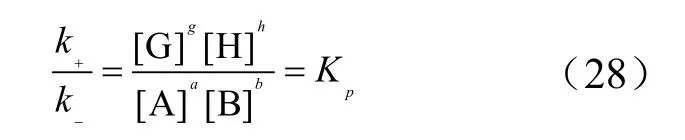

在化学平衡状态下,正向和逆向反应速率相等,则有:

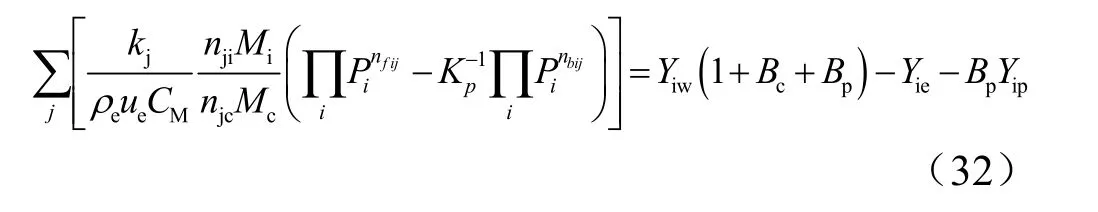

整理上述各式,并将其写为通用表达形式为

式中˙为反应j的净反应速率;为反应j的正向反应速率常数;n ,n 分别为反应物和生成物的反应计量系数。

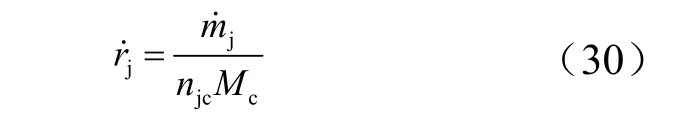

进一步可将质量反应速率换算为摩尔反应速率:

式中,分别为与反应速率常数定义相关的组元计量系数和摩尔质量。

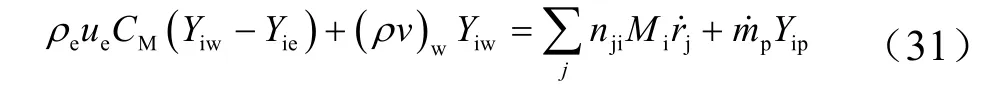

根据材料表面气体组元的质量守恒原理,由化学动力学产生的组元质量与热解进入控制体的组元质量之和,与扩散和引射离开控制体的组元质量之和相等。因此,组元的质量守恒方程为

式中 ()为壁面向边界层引射气体质量流率;˙为热解气体质量流率;,,分别为组元i 在材料表面、边界层外缘及热解气体中的质量分数;为反应j 中组元i 的计量系数,若组元i 为产物取正值,若组元i 为反应物则取负值;为组元i 的摩尔质量。

根据质量守恒原理,壁面向边界层引射气体质量流率等于材料质量烧蚀率与热解气体质量流率之和:

材料表面气体组元质量分数可由气体分压的换算关系得到。使用式(32)替换与组元i相关的平衡方程,联立求解相关方程,可以求解得到材料的无因次质量烧蚀率、材料表面气体分压,以及烧蚀热效应等烧蚀特性参数。采用该方法在理论上可以实现动力学过程和化学平衡过程的统一求解,即当计算温度足够高时,动力学方程与化学平衡方程在数学上存在等效关系。

2 结果与分析

2.1 被动氧化

2.1.1 被动氧化因素分析

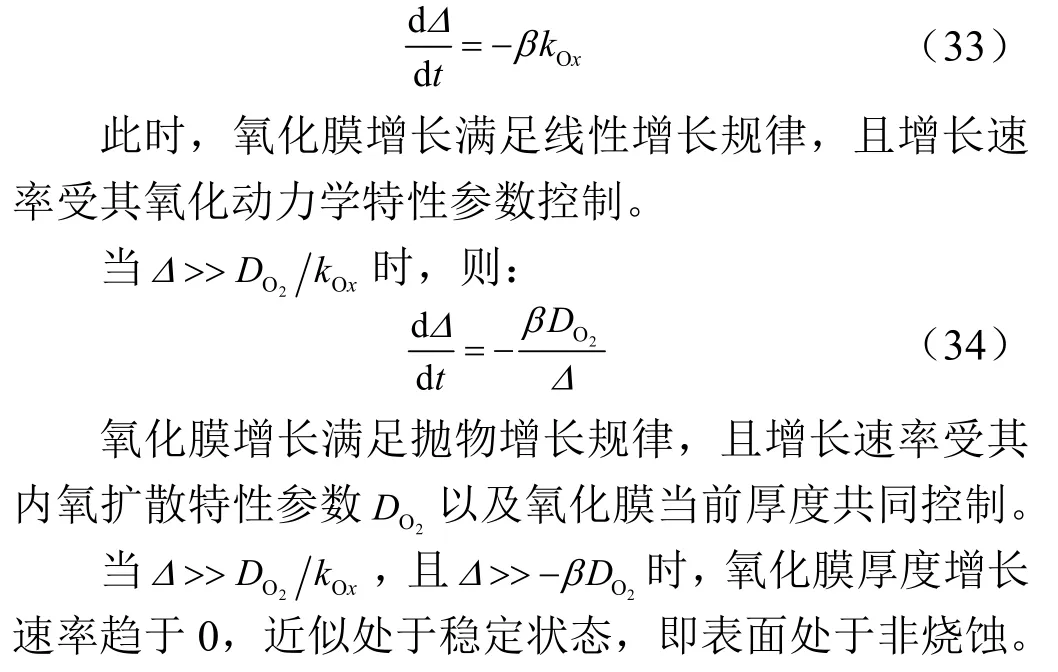

如式(8)所示,对于固定的材料组分以及温度、压力状态,、和均为常数。因此,由C/SiC 材料表面二氧化硅氧化膜增长速率的计算式可以看出:

当→0 时,则:

因此,考虑了材料表面氧化膜内非等摩尔扩散特性的影响后,材料表面氧化膜增长规律仍遵循“线性-抛物”增长规律,但对于线性段系数和抛物段系数的具体定义相比之前模型发生了变化。其中,线性段系数与材料被动氧化动力学特性、材料成分、来流组分、氧化膜密度等因素相关;而抛物段系数与材料表面氧化膜内气体扩散特性、材料成分、来流组分、氧化膜密度等因素相关。

2.1.2 试验验证

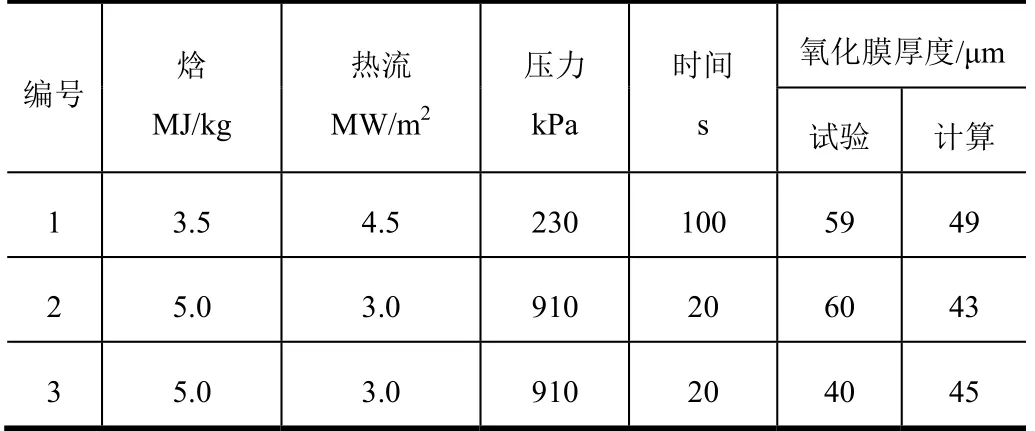

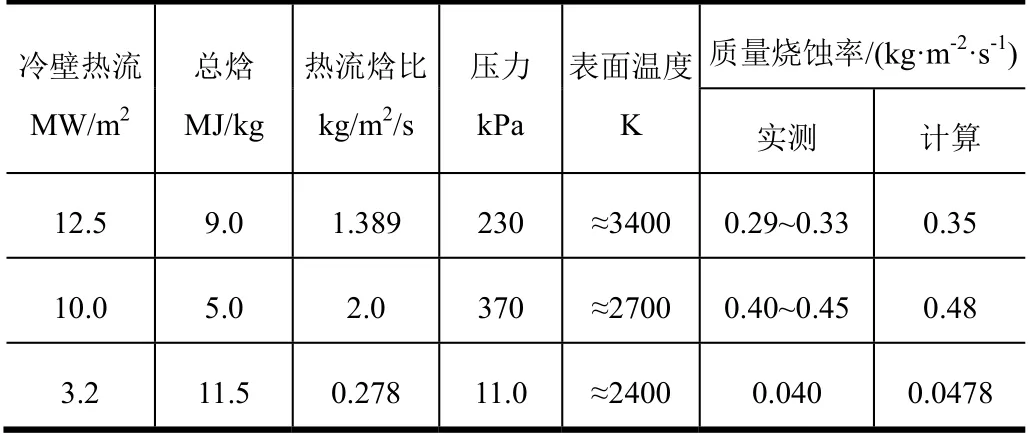

表1 给出了理论计算结果与风洞试验试验测试结果的对比,试验值和理论预测基本一致。

表1 C/SiC 材料被动氧化风洞试验结果计算对比Tab.1 Comparision between Experimental and Calculated Results of Passive Oxidation Arc Heating of C/SiC

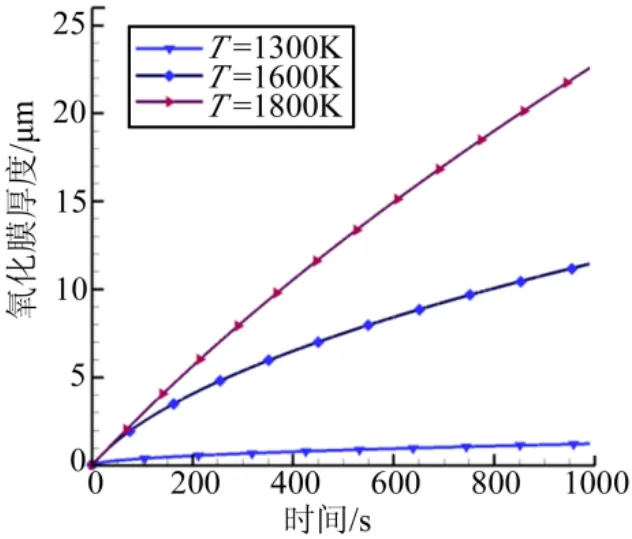

图3 和图4 给出了采用修正后的C/SiC 材料被动氧化模型及计算参数,计算得到的不同温度、压力状态下材料表面氧化膜厚度的增长规律。可以看出,对于确定的材料对象,温度和压力仍是影响其被动氧化形成的氧化膜厚度增长规律的重要因素。材料表面温度越高,氧化膜增长速率越快,氧化膜厚度越厚;表面压力越高,表面氧含量越高,对应的氧化膜增长速率也越快,氧化膜厚度越厚;另外,随着氧化膜厚度的不断增加,其增长速率对应的不断下降。

图3 不同压力下的氧化膜厚度增长规律Fig.3 Growth of Oxide Film Thickness at Different Pressure

图4 不同温度下的氧化膜厚度增长规律Fig.4 Growth of Oxide Film Thickness at Different Temperature

2.2 主动氧化

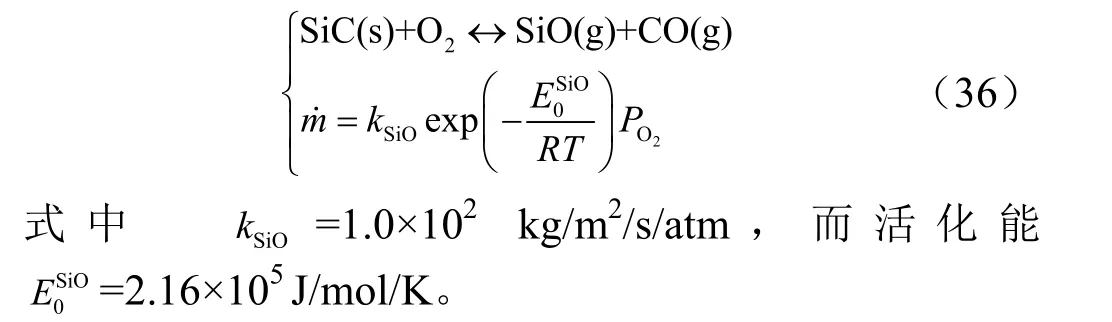

对于碳组分的氧化动力学特性,按传统碳/碳复合材料的工程计算经验选取,即:

对于SiC 组分的氧化动力学特性,根据前期研究结果给定以下特征参数:

表2 给出了采用上述动力学参数计算得到的SiC材料主动氧化烧蚀速率与电弧风洞地面试验状态下试验测试结果的对比。从表2 中可以看出,计算得到的材料主动氧化烧蚀速率值与试验测试结果基本符合,考虑到材料表面烧蚀后退可能引起来流状态降低,认为该偏差符合客观规律。需要指出的是,以上各电弧加热试验采用的材料模型来自不同材料单位,在材料工艺和性能方面可能存在差异,尤其影响材料的氧化动力学特性,后续还需根据项目需求,结合针对性的试验研究,对当前采用的材料动力学性能参数进行分析确认。

表2 C/SiC 材料主动氧化电弧加热试验结果计算对比Tab.2 Comparision between Experimental and Calculated Resultsof Active Oxidation Arc Heating of C/SiC

图5 材料组分对主动氧化烧蚀速率影响规律Fig.5 Effect of Material Composition on Active Oxidation Ablation Rate

3 结束语

针对C/SiC 复合材料在不同温度及压力条件下的氧化机制,基于氧化动力学及化学平衡基本模型,获得了C/SiC 材料氧化烧蚀行为的理论模型与计算方法。对于被动氧化时的氧化层厚度演化,考虑了材料表面氧化膜内非等摩尔扩散特性的影响后,材料表面氧化膜增长规律遵循“线性-抛物”增长规律,线性段系数与材料被动氧化动力学特性、材料成分、来流组分、氧化膜密度等因素相关;抛物段系数与材料表面氧化膜内气体扩散特性、材料成分、来流组分、氧化膜密度等因素相关。主动氧化条件下,考虑碳及碳化硅组元的氧化动力学特性,碳组分含量越高材料无因次质量烧蚀率越小,且温度越高,碳组分对烧蚀速率的影响程度越高。