碳纤维增强陶瓷基复合材料高温拉伸性能研究

2022-08-25房金铭袁泽帅王俊山龚晓冬李军平

房金铭,袁泽帅,王俊山,龚晓冬,李军平

(航天材料及工艺研究所,北京,100076)

0 引 言

碳纤维增强陶瓷基复合材料一般是以耐高温陶瓷为基体,以碳纤维为增强体的一类复合材料,可集轻质、高强、耐高温、抗氧化、耐烧蚀等优异特性于一体,是航空航天领域极具潜力的热结构材料,目前已应用于卫星姿控轨控发动机、宇宙飞船、宇航探测器推进系统、航天飞行器等多个方向。前驱体浸渍裂解法(Precursor Impregnation Pyrolysis,PIP)是制备碳纤维增强陶瓷基复合材料常用的方法,具有工艺简单,对构件损伤小,对构件形状无要求等特点,对复杂结构形状具有较好的适用性。受PIP 工艺特点和陶瓷前驱体特性的影响,陶瓷基复合材料在致密化过程需经历多轮次热循环,由多孔结构逐步形成致密化结构,复杂的热循环经历和逐步致密化的过程将使材料形成内应力,从而影响材料的宏观性能。高温测试条件下,材料基体、纤维和界面间的应力将再次重新分配,使高温性能与常温性能存在较大差异。本文主要对以碳纤维为增强体,碳化硅为主要基体的陶瓷基复合材料高温性能影响因素进行深入研究,并在此基础上通过工艺方案改进,实现材料高温性能优化。

1 试验过程

1.1 试验材料

以碳纤维为增强体,采用PIP 工艺经多轮次复合致密化,得到碳纤维增强陶瓷基复合材料,标记为1#,将1#材料经2000 ℃处理2 h 后继续致密化,使材料孔隙率小于10%,得到2#材料。

1.2 材料拉伸性能测试

a)试验方法。

力学试验采用试样肩部加持方式,利用通电加热超高温力学性能测试系统完成测试。

b)试验条件。

1)以1#试样为研究对象,开展不同温度下材料高温拉伸强度测试,测试温度分别为25 ℃、1600 ℃、1800 ℃、2000 ℃,每个温度点各5 件子样。

2)以1#和2#试样共同作为研究对象,进行长时高温惰性气氛保温后再进行性能测试,保温时最高温度2000 ℃,最低温度1600 ℃,总保温时长约3000 s,之后在1600 ℃下开始加载直至破坏,后降至常温将试样取出。每组试样各5 件子样。

采用冷场扫描电子显微镜Hitachi S4800 对微观形貌进行观察;用德国布鲁克D8 型X 射线衍射仪(X-Ray Diffractometer,XRD)对材料微观结构进行分析。

2 结果与讨论

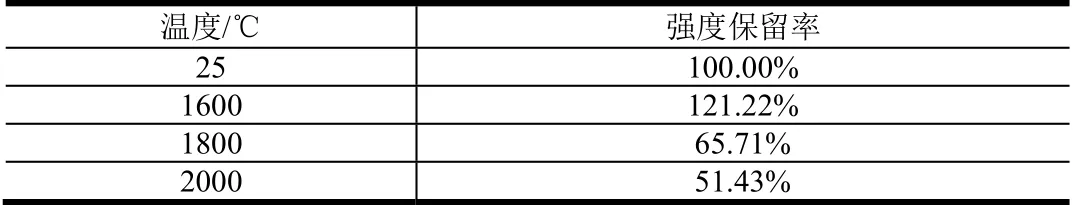

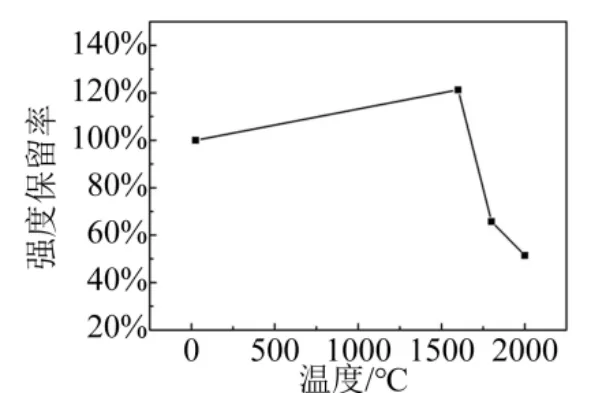

为更加清晰表达材料性能的变化趋势,本文将拉伸强度进行了归一化处理,统一采用强度保留率代替强度数值,表1 和图1 为1#材料拉伸强度保留率随测试温度的变化趋势。

表1 不同温度下材料强度保留率Tab.1 Tensile Strength Retention of Composites at Different Temperatures

图1 材料拉伸强度保留率随温度变化趋势Fig.1 Tensile Strength Retention of Composites Varying with Temperature

由表1 和图1 可见,随着测试温度的升高,材料拉伸强度出现了先升高后下降的趋势,材料在1600 ℃时拉伸强度最高,达到常温强度的121.22%;但当温度继续升高,材料性能迅速下降,2000 ℃时,材料强度仅为常温下强度的51.43%。材料在1600 ℃下拉伸强度高于常温时的拉伸强度,是由于采用PIP 工艺制备陶瓷基复合材料的工艺温度较高,加之基体与纤维的热膨胀系数存在一定差异,热膨胀系数不匹配导致材料在从高温状态降温至室温后,基体残余应力主要为拉伸应力,在拉应力作用下基体内部还将产生大量微裂纹,使材料在室温下承载能力下降,力学性能偏低。而在较高的温度范围内,这种纤维和基体的残余应力得到释放,材料性能提高。

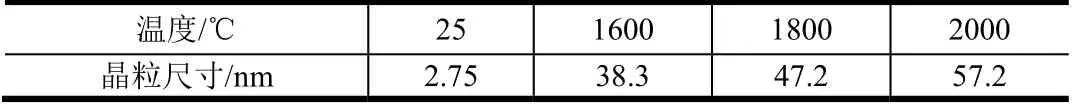

由表2 可知,随着温度的升高,碳化硅基体的结晶程度逐渐提高,以2=35.8°作为特征峰(为特征峰的衍射角),采用谢乐公式=/cos计算得出碳化硅基体的晶粒尺寸变化趋势(其中为晶粒垂直于晶面方向的平均厚度,为Scherrer 常数,0.89,为X 射线波长,1.54056 Å,为衍射峰的半高宽),结果如表2 所示。在常温下材料内部基体的平均晶粒尺寸仅为2.75 nm,属于微晶范畴,而在1600 ℃后,随着温度的升高,晶粒尺寸呈线性增加,在2000 ℃时,材料内部基体平均晶粒尺寸达57 nm 以上,结合材料高温拉伸性能可知,1600 ℃后材料性能线性下降与基体晶粒尺寸的线性提高具有较高的一致性,研究表明高结晶化的碳化硅基体将降低材料的抗蠕变能力和抗裂纹扩展能力,进而可能造成力学性能下降。

表2 不同温度下基体晶粒尺寸Tab.2 The Grain Size of the Matrix at Different Temperature

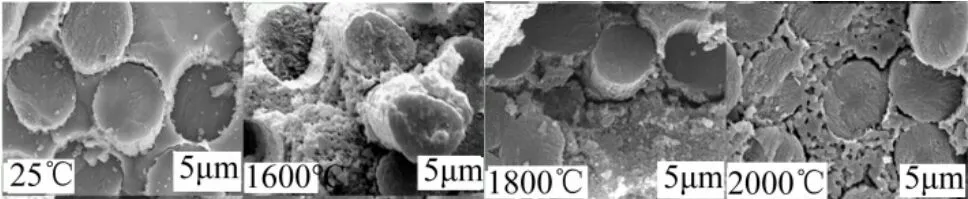

图2 为材料微观结构随温度的变化。由图2 可以看出,随着温度的升高以及基体结构的变化,材料的微观形貌也发生了变化,在常温下基体表面较为光滑,但随着温度的升高,基体表面呈现颗粒状结构并出现孔洞(如1600 ℃),随着温度的继续升高,内部孔洞缺陷更加明显(如2000 ℃微观形貌)。

图2 不同温度下材料内部微观形貌对比Fig.2 Comparison of Micro-morphology of Materials at Different Temperatures

结合基体晶粒尺寸的变化,可知随着温度的升高,基体结晶程度提高,晶粒的定向生长和团聚导致微观形貌变化,使基体由致密的表面形貌变为多孔洞缺陷的表面形貌。微观结构失效过程的研究表明,当基体的临界失效应变比纤维小时,若基体内部存在较大的缺陷,则复合材料最早的失效模式是基体开裂,随着测试温度的升高,基体内部缺陷逐渐明显,材料失效时机可能会随着基体缺陷增多而逐渐提前,导致材料性能随着温度的升高而下降。

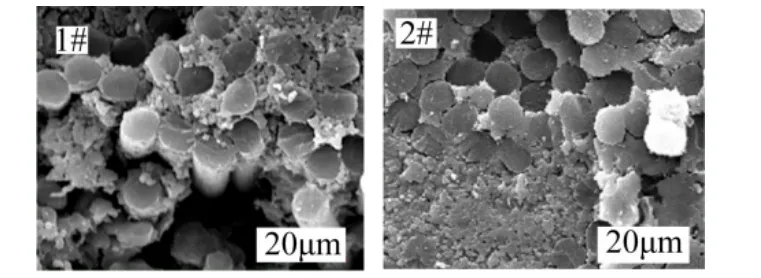

2#材料为在1#材料基础上,将材料进行了一次2000 ℃高温热处理,使材料提前发生晶化,并继续致密化,填充一部分基体晶化所造成的孔洞缺陷。在经过高温处理和致密化后,材料常温拉伸强度较处理前下降16.7%,这是由于较高温度的热处理可能使材料内部的热不匹配加剧,且使材料内部缺陷增多,导致材料性能下降,但由于增加了后续致密化步骤,部分基体缺陷被填充弥合,从而材料整体性能下降幅度较小;在3000 s 高温拉伸测试时,2#性能较1#材料明显提高,且较常温性能保留率达82.4%,而未经高温前处理和致密化的1#试样较常温性能保留率仅为23.3%。这是由于3000 s 测试温度与热处理温度相近,使热应力得到较为充分的释放,同时,2000 ℃热处理使基体充分晶化,再次致密化填充了晶化孔隙,使材料在高温测试时基体收缩程度降低,孔隙缺陷减少。图3 为高温拉伸断口形貌对比,经过处理后的2#试样材料虽然内部仍有部分孔洞形成,但较未处理的1#试样孔洞明显减少,使基体结构在受到载荷时更不容易发生破坏,从而提高了材料的宏观性能。

图3 1#和2#试样高温拉伸断口形貌对比Fig.3 Comparison of Tensile Fracture Morphology between Sample 1# and Sample 2# at High Temperature

3 结束语

随着测试温度的升高,材料拉伸性能呈现先上升后下降的趋势,材料拉伸性能提高主要是由于基体与纤维的热膨胀系数不匹配形成的残余应力在高温下会逐渐被消除,使材料高温性能高于常温。但随着温度的提高,基体结晶程度也逐渐提高,基体体积收缩,1600 ℃以后基体收缩造成材料内部孔洞缺陷,使材料性能出现拐点;通过试验结果可知,增加高温处理并进一步致密化有利于提高材料的抗拉强度,使材料在最高温度2000 ℃,总时长3000 s 的高温环境下拉伸强度保留率达到常温时的82.4%。