机电伺服供电系统容性装置设计与优化

2022-08-25张益齐田冠枝徐秀华张丽玉

张益齐,牛 涛,田冠枝,徐秀华,张丽玉

(1. 北京精密机电控制设备研究所,北京,100076;2. 航天伺服驱动与传动技术实验室,北京,100076)

0 引 言

机电伺服是控制系统的执行系统,包括伺服电源、电机驱动器、电机等。电机驱动器接受控制指令,向电机发出驱动指令,通过自身的直流-交流逆变电路向电机线圈发送驱动电能,实现对电机转速、角度的闭环控制;实现某一运动状态以响应飞行器的控制指令,而减速和机构形成伺服传动机构,将电机的动能经过精密减速和传动,将高速低转矩的电机输出转换成低速大转矩的机械传动输出,最终实现对负载(空气舵面)的控制。

机电伺服动力用电系统,为了增加自身用电稳定性,伺服动力母线挂载容性单元,实现电能补偿,以满足机电伺服系统的瞬时大功率用电需求。经过测试和分析伺服机电系统用电特性,结合试验现场安全性,原有容性单元已经不能满足相关需求,本文对机电伺服容性装置进行研究设计、参数分析、完善功能,进一步优化伺服供电特性。

1 供电特性及需求分析

1.1 用电特性分析

伺服作动系统用电在宏观上有长时均衡功率、短时大功率、瞬时负功率的特点。就以上伺服动力电供电的宏观表现,进行微观电荷-宏观电流-伺服电源电压等参数的分析。

飞行器在飞行过程中,长时间处于舵面维持状态,舵面承受的力与机构输出的力构成平衡状态,此时电源的极板输出电荷小于等于电池可提供电荷,极板电势差在稳定的电荷供应条件下呈现稳定的电势差,此时宏观表现为长时均衡电流。

在飞控系统动作指令来临瞬间,舵面实施快速机动,瞬间消耗大量能量,伺服动力电源电压跌落。在该过程中,会造成设备用电异常,出现驱动能力下降,不能较好地响应系统的动作指令。

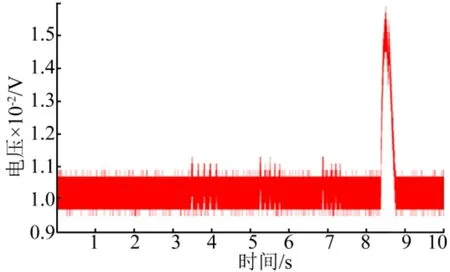

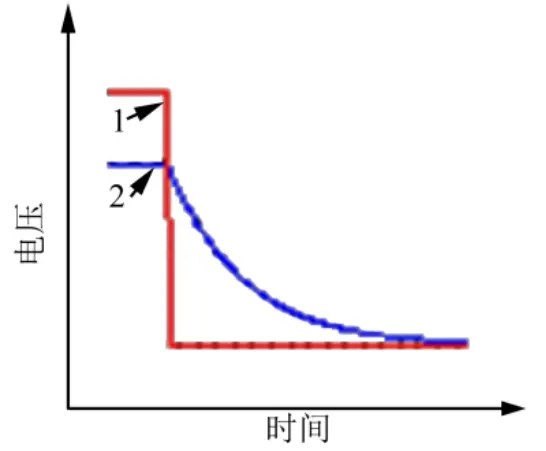

当飞行器的机电伺服系统在高频换向或者快速制动过程中,伺服电机和执行机构的动能通过电机线圈转换成再生电能,导致极板电荷量附着量激增,宏观表现为瞬时负功率。如图1 所示,再生电能造成母线电压出现激增,对用电设备的安全性产生的影响,同时伺服动力电源产生较大的电能冲击,可能导致局部过热而产生失效,必须对再生电能进行吸收和抑制。

图1 某机电伺服制动时电压曲线Fig.1 Voltage Curve of an Electromechanical Servo Brake

如果为了实现以上3 个工作状态的用电稳定性,必须能实现大电流输出和大电流输入,这就势必造成伺服电源体积和质量较大,而系统要求电源的空间和质量小型化,鉴于此可采用分布式容性装置,对伺服动力供电进行电能补偿、吸收。

1.2 交变电流影响分析

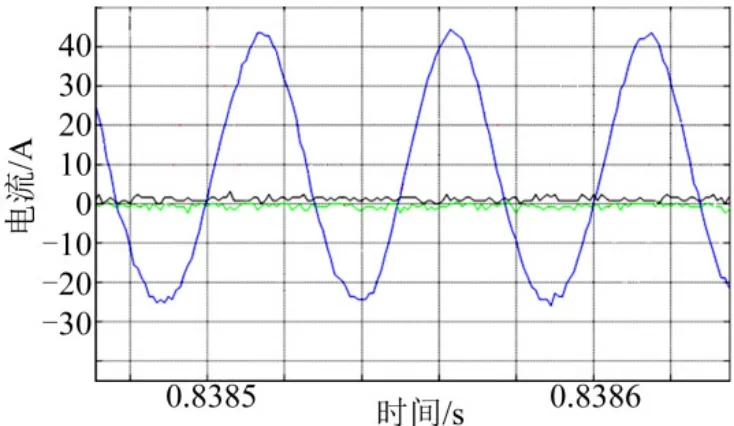

将动力电流曲线局部展开分析,如图2 所示,伺服动力用电的电流呈现高频正弦波,根据测量和分析该电流的频率,该频率取决于伺服驱动器内逆变晶体管阵列的开关频率。在该电流的影响下,伺服动力电源内频繁充放电,在动力电母线及伺服动力电源产生热量,造成一定的电压降,造成供电系统效率降低。同时由于该电流是一个高频交变的电流信号,对沿线设备设施可能造成干扰。

图2 伺服供电电流局部图Fig.2 Local curve of Electromechanical Servo Power Supply Circuit

1.3 电荷卸载

机电伺服母线挂载的容性装置,一般电容值较大。当机电伺服系统停止工作时,该装置仍储存大量电能,在对该剩余电荷不进行处理的状态下,该剩余电荷只能通过电容装置的自身漏电流缓慢释放,电压下降过程非常缓慢。而剩余电荷维持时间较长,对测试、操作造成极大安全隐患,鉴于此,需要实现电容装置的电荷卸载功能。

2 容性装置方案

2.1 容性单元特性分析

电容有较多种类,以下就适用于伺服系统的电容的特性研究,着重就能量补偿、平定纹波、吸收尖峰等功能进行详细分析。以下就伺服系统用电特性,介绍常用于伺服系统的电容参数,电容参数比较见表1。

表1 机电伺服常用电容参数比较Tab.1 Comparison of Common Capacitance Parameters in Electromechanical Servo System

a)容值:在现有伺服电源母线挂载电容,由电容释放能量公式可知,在单位母线压降同等幅值下,容值越高越有利于能力的补偿;

b)耐压:在伺服供电的目前电压等级情况下需要根据实际情况进行串并联使用,并根据使用要求进行合理降额;

c)内阻(ESR):等效串联电阻,电容器制作材料含有一定的电阻特性,在电容充放电过程中,就表现为一个电阻和电容串联起来的特性;

d)损耗正切角:电容器单位时间内因发热而消耗掉的能量;

e)峰值电流:电容器允许承受的脉冲尖峰电流,用于衡量电容器抗冲击电流能力,主要取决于电容对内等效电阻和周期电流产生的损耗的耐受能力。

由表1 可知:

a)钽电容的容性大,能量密度高。早期的钽电容阴极采用液态强酸作为电解液,温度特性不稳定,同时采用单根钽丝作为阳极,导致钽电容阻抗较高,故早期的钽电容一般用于断电延时,并不适合用于伺服作动系统的能量补偿。随着材料和工艺的发展,某新一代新型复合钽电容出现,继承钽电容能力密度大的优点,同时阴极采用了固液混合结构,优化了温度特性,采用了新型多阳极并联结构,电容的自阻抗有大幅降低,在进行高功率密度的充放电时,发热量更小,可靠性更高,亦可用于存在一定交流分量的放电和滤波兼用的电路作为滤波和功率补偿使用。

b)DC-LINK 薄膜电容单位体积能量密度较钽电容小,但DC-LINK 薄膜电容有以下优点:耐压进一步提高;无极性;干式结构,不漏液,寿命长;较低的等效串联电阻,在高频能量脉冲条件下发热量低,能承受大的纹波电流;较低的等效串联电感,适用于高频电路;具有自愈性,使用安全可靠。特别是某型DC-LINK 电容器,耐压等级高,采用超薄材料膜为电介质材料,经过无感工艺卷绕、具备极低的等效串联电感、等效串联电阻,确保在使用过程中具有极低的发热量和极佳的高频率波特性。

c)脉冲大电流聚丙烯有机薄膜电容器较DC-LINK薄膜电容的容值更小,但该型电容器的耐压范围高;损耗更小、漏电流更小,且放电电流更大;频率特性有进一步优化,有着较高的dV/dT 值;耐冲击大电流能力强,有自愈性,适用于有安全要求的尖峰吸收及缓冲电路的高频滤波、高频开关变换和脉冲电路中。

2.2 容性单元匹配

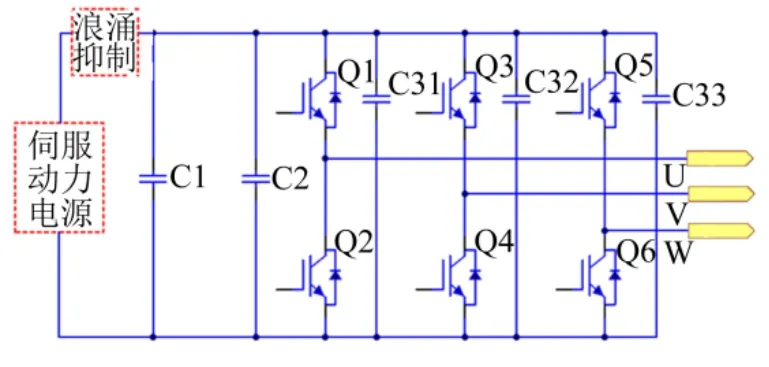

匹配后的一个机电伺服系统动力电源母线的容性模块的匹配模型,如图3 所示。C1、C2 实现母线低频、高频脉动电流的补偿、吸收,需要注意的是C2 距离逆变单元更近,以更快吸收高频电能,而且该电容具备自愈性,可以提高容性单元的可靠性和寿命。C31、C32、C33 实现开关管的开关尖峰电压的吸收,要距离开关管距离较近,主要进行以下原则的设计。

图3 动力母线容性匹配模型Fig.3 Matching Model of Capacitive Device of Power Bus

对不同频率和幅值的伺服母线电流,合理实施容性负载搭配,安全且高效地对做功电能进行补偿,对开关尖峰脉冲进行消减,提高飞行器动态效果、降低系统损耗、增加伺服供电稳定性。

对伺服动力电源的供电曲线,做出合理的峰值补偿拓扑结构,优化原有补偿单一模式,提高伺服供电单元的理论寿命,降低伺服电源电能应力冲击。

通过分析容性单元故障模式,合理搭配容性模块比例,积极规避故障风险,大大提高原峰值补偿模块的自身可靠性。

2.2.1 阶跃型脉动电能的补充

阶跃型电能脉冲主要由于伺服系统的突然性调整,需要伺服动力用电提供较大的峰值电流,这就需要伺服动力电源提供瞬时电能,但有可能造成动力电源的瞬时低压,影响其他用电单元的正常工作。鉴于此,本文提出将新型高能钽电容用于伺服母线峰值电能的补充。

如图3 中C1 所示,综合新型钽电容的特性,用于伺服动力电池阶跃型脉动能量的补充。新型复合钽电容阴极采用了固液混合结构,优化了温度特性,采用了新型多阳极并联结构,电容的自阻抗大幅降低,在进行高功率密度的充放电时,发热量更小,可靠性更高,亦可用于存在一定交流分量的放电和滤波兼用的电路作为滤波和功率补偿使用。

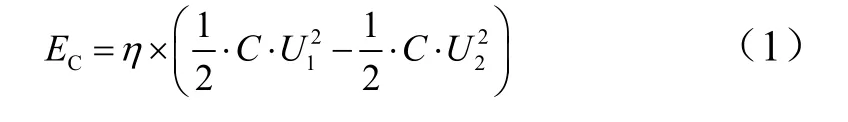

电容可释放的能量公式为

式中为容性装置可释放的能量(J);为正常伺服供电电压(V);为伺服动力电下降截止电压(V);为电容电能释放到伺服控制设备的效率。

参考电容实际的可放电能力,在合理的母线电压波动区间,对该电容的容值进行计算,同时参考导线及电容内阻,计算电容的可输出的最大电流,不超过其规定值的0.5,以确保合理降额使用。

2.2.2 高频电能的补偿和吸收

如图3 中C1、C2 所示,利用容性单元吸收再生电能,则容性吸收单元参数依据机电单元扭矩及角速度进行设计和计算:

式中为伺服机构的动能;为由空气舵、丝杠、电机本身折合到电机轴上的惯量;为转换到伺服机构的角速度。

同时由于伺服机电系统的电机为交流电机,需要逆变单元将直流电斩波变成交流电为电机提供做功能量,这就造成伺服机电系统的电流不是直流,而是呈现一个正弦交流电,该交流电的有效值为伺服机电系统的实际需求值,该交流电的频率为逆变器的高频斩波频率。

为了对该高频电流脉动进行抑制,采用频率范围较高的DC-LINK 薄膜电容对其滤波,DC-LINK 薄膜电容无极性、较低的等效串联电阻,在高频能量脉冲条件下发热量低,能承受大的纹波电流、适用于高频电路、使用安全可靠。

2.2.3 逆变单元的开关尖峰电压吸收

机电伺服系统的逆变单元将直流电斩波变成交流电为电机提供做功能量,在斩波过程中,单相电流不能突然换向,在开关管关断时间,电流将通过其他回路等形成续流通路,由于逆变电路后端电机绕组存在较大电感,该电感与逆变电路的寄生参数发生谐振,导致续流过程中在开关管两端产生较大的电压尖峰,该电压尖峰会威胁到逆变电路的元器件。

如图3 中C31、C32、C33 所示,通过在逆变桥臂两端并联脉冲大电流聚丙烯有机薄膜电容器,对施加在逆变桥的谐振能量进行吸收,降低谐振能量产生的电压,提高逆变桥臂上用电模块的安全可靠性。

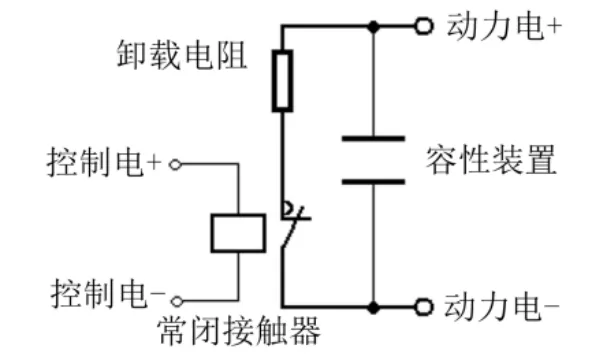

2.3 容性能量卸载设计

为了保障容性装置测试、操作安全性,确保在控制电下电之后,快速将容性装置储存的电荷卸载。

图4 为卸载电荷框图,常闭接触器的触点在原边控制线圈不通电时保持闭合,原边控制线圈接通电源后,触点断开。该电路利用隔离方式,实现控制电对容性装置进行泄放。

图4 电荷卸载原理Fig.4 Schematic of Charge Unloading

通过=5,可以估算电荷卸载完成所需时间,其中,为电容充放电时间,为电阻的阻值,为电容的容值。同时结合电容放电后的特性,可能在卸载电阻移除后,电容装置的电压会存在一定程度的反弹,该反弹电压如果处理不当,也会在测试和操作时产生测量不准、火花放电等情况,在此基础上进行的预估电容的电荷卸载程度较为可靠,同时也可以适当地延长电荷卸载时间,保障后续的操作测试安全。

3 试 验

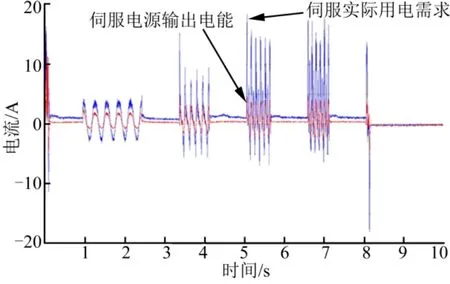

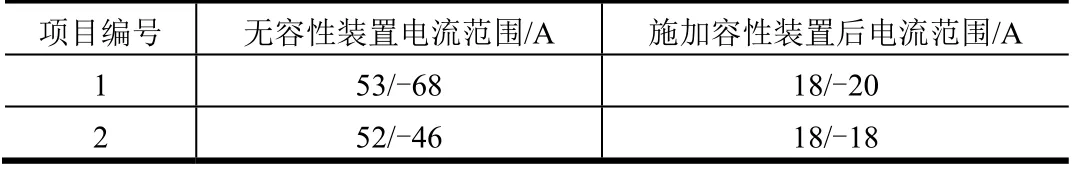

3.1 供电特性优化验证

通过采集容性装置前后的电流进行对比分析,如图5 所示,在某频率用电特性时的电流波形,对比图5中伺服用电需求电能和伺服电源输出电能及表2 中电流采样点幅值记录,可见容性装置降低了电源实际的电能输出,减少了电流波动范围,增加了系统供电效率,同时降低由于电流脉动产生的电磁干扰,提高伺服系统供电沿线的电磁稳定性。

图5 容性装置对供电电流的优化Fig.5 Optimization of Power Supply Current by Capacitive Device

表2 容性装置对电流幅值影响Tab.2 Influence of Capacitive Device on Current Amplitude

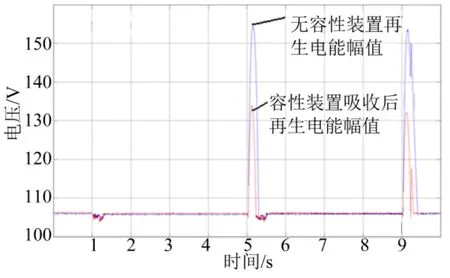

通过采集容性装置前后的电压进行对比分析,如图6 所示,制动时的电压波形对比无容性装置时再生电能幅值和施加容性装置后再生电能幅值,可见容性装置降低了再生电能产生的反灌电压幅值,降低了再生电能对沿线设备的电应力冲击,同时保障伺服电源供电安全性和稳定性。

图6 电容装置对制动电压的优化Fig.6 Optimization of Braking Voltage by Capacitive Device

3.2 电荷卸载验证

电荷卸载曲线示意如图7所示。在控制电断电后,电荷卸载电路启动,容性装置的电压随之降低,在约15 s 降低到安全电压。由此可见本设计在不利用额外的电源及检测电路状态下,实现了电容装置内剩余电荷的卸载,该电路结构简单、质量轻、器件少,即使发生故障也不会对伺服供配电系统产生破坏性危害。

图7 电荷卸载曲线示意Fig.7 Charge Unloading Curve

4 结束语

本研究内容降低机电系统损耗和高频干扰的能量等级上起到明显作用,提升吸收高频电能的能力和速度,增加了电荷卸载功能,降低电流脉动对周围沿线的干扰,提高了伺服动力供电系统的安全性、稳定性,保护周围用电设备设施,经过相关飞行试验及地测结果证明,本设计内容对伺服动力供配电起到优化作用,方案达到了降低伺服动力电源设计难度、提高测试和操作安全性的预期效果。