基于姿态的轨道焊接机器人智能越障控制方法

2022-08-24李崇智贾永博

李崇智,贾永博

(陕西铁路工程职业技术学院,陕西 渭南 714099)

0 引言

传统的人工轨道焊接已经不能满足现代化工业的要求,恶劣工作环境推进了自动化技术的发展。机器人的出现是自动化制造的重要里程碑之一,它交叉融合了机械结构设计、传感器信号采集、电力控制[1]、计算机技术及人工智能[2]等多个学科,能够替代人们在高温、狭小、可见度低的危险环境中进行工作,并且提升了工作效率。焊接工作首先要寻找初始焊接点,根据焊接区域确定整个焊接任务,控制机器人一边焊接一边移动[3]。通过焊枪和待焊钢板接触导通电阻来传递焊接信息、数据库记录电机脉冲数据,应用电涡流传感器将维修信息传送到机器人终端,使其能够及时移动并进行工作。当工件夹产生误差时,根据传感器采集焊接位置及轴线,调整轨道焊接机器人的行走路径。使机器人能应对复杂的工作,提高焊接柔性[4],增强对环境的适应能力。

轨道焊接机器人在越障[5]中姿态稳定是十分重要的[6],同时越障控制精确度和及时性,也会直接影响轨道焊接机器人的工作效率。为此,本文提出一种基于姿态的轨道焊接机器人智能越障控制方法。

1 基于姿态的轨道焊接机器人越障稳定性分析

轨道焊接机器人的姿态稳定性,是判断能否顺利越障的重要指标。本文不仅分析机器人在静态情况下,自身重力和支持力平衡对稳定性的影响,还深入研究其在动态情况下的影响因素。针对焊接机器人运动速度慢的特点,焊接工作为点动运动,设置稳定锥受力模型,根据动静态分析机器人加速和减速状态中的惯性作用,获得最小稳定裕度[7];计算各个方位裕度角,得出机器人倾翻裕度。

1.1 轨道焊接机器人质心位置确定

若焊接机器人在有一定坡度的地表平面上进行越障时,能否顺利通过取决于质心和障碍物的位置,因此需要分析二者间位置关系。

图1是机器人几何简易图。图1中,Lb为主履轮长轴距,Hbm为履轮质心与机器人自身中心距,Lf为焊接臂中心距,Lfm为焊接臂质心和动力轮轴间距,Bf为两焊接臂中心间距,Bb为两履轮中点间距,Rb为主履动力轮,Rf为焊接臂后部位半径。此外,机器人外侧左前夹角为θ1、右前夹角为θ2、右后夹角为θ3及左后夹角为θ4(图1是右视图,左夹角位置和标注右夹角位置一致)。以机器人中心为原点建立质心坐标系,坐标系中X轴方向为机器人垂直右方、Y轴方向为垂直前方,Z轴方向为垂直上方。

图1 机器人简易示意图

因焊接臂姿态变化会导致机器人质心位置变化,即

(1)

(xM,yM,zM)为质心坐标点;影响质心的变化因素N=5;m1~m5为左前、右前、右后、左后焊接臂质量以及机器人自身质量;(x1,y1,z1)~(x5,y5,z5)为左前、右前、右后、左后焊接臂坐标以及质心坐标,且焊接臂质心位置和焊接臂角度有关。

1.2 机器人越障过程中姿态支持点坐标

在真实环境中,焊接任务所处地形较为复杂,如果传感器没有及时采集相关信息,焊接机器人的等效支持点就很难精准判断。因机器人焊接臂后部位半径小,所以忽略不计地面斜坡角度对支持点的影响,若碰触点为各焊接臂竖直最低点,则根据焊接臂角度确定碰触点,分为2种状况:焊接臂垂直向上夹角大于等于90°时,焊接臂前端履轮外侧延出部分与下水平面切点为碰触点;小于90°时,焊接臂主履轮外侧延出部分与下水平面切点为碰触点。

设机器人俯视角度为θp,通过焊接臂主履动力轮和后部位动力轮中心坐标,就能简单估出支持点位置,主履轮动力中心坐标表达式为

(2)

1.3 轨道焊接机器人越障受力锥模型建立

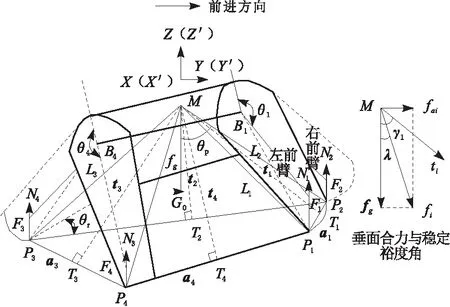

确定机器人支持点和质心位置,构造受力锥模型。静态条件下的受力锥模型如图2所示,机器人总重力为G0,质心为M,N1~N4为各焊接臂支持力,B1~B4为主履轮左右前、左右后中点,F1~F4为焊接臂后部位动力轮左右前、左右后中点,P1~P4为焊接臂左右前、左右后支持点,T1~T4为顶点与各底边的垂直点,Y和X轴为旋转正方向。

图2 机器人受力锥稳定裕模型

1.4 轨道焊接机器人稳定裕度计算

将机器人的实时运动数据输入至受力锥模型,计算侧翻所需最小的偏移势能,推测机器人越障过程中可能倾翻的方向,当可能性小于倾翻阈值时,则判定为稳定锥。图2中θr为水平面的横滚角度、θp为俯视角度,俯视方向顺时针矢量为a1~a4,锥侧边顶点到底面及垂线矢量为L1~L4和t1~t4,重力矢量为fg,原点坐标建立在质心处,各方向等效惯性力及作用下合力为fai和fi,底面边的垂直线与重力矢量形成夹角为γi,取得稳定裕度角。X′为垂直右方,Y′轴为垂直前方,Z′轴坐标为垂直向上。

XYZ坐标系到X′Y′Z′坐标系变换矩阵式为

Ta=

(3)

机器人支持点坐标为

(4)

δi为关节支持变量。

稳定锥侧面垂线向量为

(5)

计算四方向稳定裕度为

(6)

机器人稳定角度各方向的最小值为

α=min(γi)i=1,…,n

(7)

α≤0时,轨道焊接机器人姿态是不稳定的,容易倾翻,α值越大,稳定性越高。由于机器人在寻找焊接点位置时需要不停地进行加减速运动,所以就产生惯性力方向。如果需要确定可运动的方向,那么就计算最大作用方向,图2中右图为通过计算ti的竖直截面合力,从而得出重力方向与合力夹角为

(8)

m为总体质量;amax为运动加减最大速度;裕度角最小为α>λ,确保在运动过程中机器人不会发生倾翻。

2 轨道焊接机器人智能越障路径误差控制

2.1 蚁群遗传算法

当轨道焊接机器人姿态稳定时,面对障碍物需要规划出最优路径,使轨道焊接机器人更好地进行焊接工作。轨道焊接机器人路径规划可以看为一组合优化问题,以路径段集合S=S1,S2,…,Sn为基础部分问题,子集C为解决方法,F为可行解集合,当C∈F时,可行解为C。定义成本函数Y,Y:2s→R,最终找到最佳解C*,C*∈F,且Y(C*)≤Y(C),C∈F。应用随机布局策略计算路径和生物数据因子,构建解决方案。

应用蚁群遗传算法进行机器人路径规划,具体过程如下:

a.初始化。首先设立起始点、目的地和迭代个数,然后设立每条路线上的障碍物强度和数据,最后将机器人放到初始点。

b.主循环(总迭代次数)。计算机器人选择路径概率;应用转移函数构建机器人从一个节点到另一个节点的运动路径。通过信息搜索,得到机器人路径的优化函数。实时环境数据更新,及时获取最佳路径。路径规划结束,调整路径数据比例,完成机器人自身数据更新。根据数据判断所走路径是否为最优解,如是则输出最佳路线,反之就继续规划。

2.2 越障路径优化

蚁群遗传算法简单有效,但考虑轨道焊接机器人在户外工作,有不可预知的影响因素,可能导致规划结果存在误差。假设轨道焊接机器人在运动中为动态系统,在户外工作存在风力、路面障碍及斜坡等阻力,导致规划路径产生误差,因此在蚁群遗传算法上加入卡尔曼滤波[8]达到控制误差。

轨道焊接机器人在工作时是不停运动的,所以将机器人当作观测点建立坐标系,其中(xt,yt)为t时刻路径目标点,通过卡尔曼滤波预测后,(xt+1,yt+1)为t+1时刻的坐标,∑(xt,yt)为协方差。

Xt+1=At+1,t·Xt+Wt

(9)

假设轨道焊接机器人为匀速运动,感知得到[10]需要焊接之间的位移很小,Δt为相邻间隔时间,就可以得到状态转移矩阵为

(10)

Zt=Ht·Xt+Vt

(11)

Vt为均值为0及协方差为R的另一个白噪声。由上述分析可知,数值与线中心所在点相关,假设观测矩阵为

(12)

即得到状态方程和观测方程分别为:

(13)

(14)

其中,Wt与Vt在实验中随机确定。

式(12)~式(14)可以得出卡尔曼滤波的路径预测及更新方程。路径预测中状态预测和均方差误差预测方程为:

(15)

(16)

更新方程的卡尔曼滤波增益、滤波估计和均方差误差更新矩阵为:

(17)

(18)

Pt+1=(I-Kt+1Ht)Pt+1,t

(19)

3 仿真实验

3.1 理想状态下越障控制效果

为了验证本文方法是否能够有效实现焊接机器人越障的控制,进行仿真实验。设定所有障碍物影响范围1 m,障碍物个数为6,起点坐标(0,0),目标点坐标(9.0,9.0),6个障碍物坐标为(1.0,1.5)、(3.0,2.3)、(4.0,4.5)、(5.5,6.0)、(6.0,2.0)、(8.0,8.1)。

理想控制下越障控制结果如图3所示。其中正方形为目标点,三角形为出发点,实心圆形为障碍物,虚线圆形为障碍物影响范围,整个实验范围为9 m×9 m。

图3 理想控制下越障控制结果

由图3可以知道,本文方法控制下机器人能达到预设目标,越障路径合理,解决了机器人在目标点附近的障碍物震荡徘徊、停滞不前现象,越障曲线更平滑。

3.2 实际环境下越障控制效果

在实际环境下障碍物大小及影响范围不同,进行的实验结果如图4所示。其中,A、B、C这3点为焊接维修点,整个实验范围为200 m×200 m。

图4 实际环境下越障控制结果

由图4可以知道,本文方法能使机器人达到焊接维修点,越障路径相比理想环境下也较为平滑。这是因为本文使用了蚁群遗传算法,提高了控制方法对环境的适应性,并且通过卡尔曼滤波优化了路径误差,不会陷入局部最优,工作效率高。

3.3 基于姿态的控制误差分析

实验时间为10 min,越障路径长度为1 000 m,其中,300~500 m间道路崎岖、障碍物及影响范围大,分析控制方法在二维平面上垂直与水平方向上的误差,如图5和图6所示。

图5 X轴方向上控制误差

由图5和图6可以看出,智能控制下0~120 s和320~600 s时机器人误差波动幅度小,误差控制良好,在180~320 s时产生较大波动曲线,是因为道路情况差,机器人在越障行进过程中重心不稳,发生了倾翻倾向,但是本文通过姿态变化及时调节了机器人的重心,使机器人恢复稳定运行。这证明本文方法在极端环境下也能稳定可靠地完成焊接任务,在平稳路面上的控制误差极小,可命令其进行细微操作。

图6 Y轴方向上控制误差

为明确姿态控制精度,分析机器人姿态控制角度误差,如图7所示。

图7 焊接机器人姿态控制角度误差

由图7可以看出,姿态误差结果和实验环境所描述一致,这是因为本文方法建立了稳定锥,能够更加准确判断机器人在越障过程中可能发生倾翻的方向,可更有效保持机身稳定,提高越障控制效果。

4 结束语

轨道焊接机器人的产生是现代化发展重要体现之一。本文分析轨道焊接机器人越障及路径规划问题,通过研究可知,稳定裕度角与轨道焊接机器人的越障倾翻姿态稳定性相关。轨道焊接机器人工作在户外,会因外部因素产生误差,为了保证其姿态稳定,并进行最优路线规划,本文将蚁群遗传算法和卡尔曼滤波相结合,使机器人在工作时减少误差,且越障路线更精确。